Бір жіпті кесу

Негізінен бұл өңдеу немесе тегістеу құралымен дайындамаға жіптерді өңдеуге жатады, оның ішінде негізінен жону, фрезерлеу, бұрау және бұрау тегістеу, тегістеу, бұралған кесу және т.б. станок токарлық аспап, фрезер немесе тегістеу доңғалағын дайындаманың осьтік бағыты бойынша әр сайын дәл және біркелкі жылжытуын қамтамасыз етеді. айналу. Түрту немесе бұрау кезінде құрал (түйме немесе матрица) дайындамаға қатысты айналады, ал бірінші қалыптасқан жіп ойығы құралды (немесе дайындаманы) ось бойынша жылжытуға бағыттайды.

Екі жіпті айналдыру

Токарлық станогтағы жіпті бұру немесе бұру үшін тарау құралдары пайдаланылуы мүмкін (жіп өңдеу құралын қараңыз). Қалыптаушы жону құралы бар жону - қарапайым құрылымына байланысты жіп дайындамасын бір бөлікті және шағын сериялы өндірудің стандартты әдісі; жіптерді тарақпен тарақпен бұру жоғары өндірістік тиімділікке ие, бірақ оның құрылымы күрделі, сондықтан ол орташа және үлкен сериялы өндірісте жіңішке тістері бар қысқа жіп дайындамасын бұру үшін ғана жарамды. Жалпы токарлық станокпен трапеция тәрізді жіпті бұрудың қадам дәлдігі тек 8-9 деңгейге жетуі мүмкін (jb2886-81, төменде де солай); мамандандырылған токарлық станокта жіпті өңдеу кезінде өнімділікті немесе дәлдікті айтарлықтай жақсартуға болады.

Үш жіпті фрезерлеу

Дискілі фрезер немесе тарақты фрезер жіпті фрезерлік станокта фрезерлеу үшін қолданылады. Дискілі фрезер негізінен бұрандалы өзекшелердің, құрттардың және басқа дайындамалардың трапеция тәрізді сыртқы жіптерін фрезерлеу үшін қолданылады. Ішкі және сыртқы жалпы жіп пен конустық жіпті құрама фрезер. Оның жұмыс бөлігі көп қырлы фрезерлік кескішпен өңделетін жіп ұзындығынан ұзын болғандықтан, дайындаманы тек 1,25-1,5 айналыммен айналдыру арқылы өңдеуге болады, өнімділігі жоғары. Жіптерді фрезерлеудің қадам дәлдігі 8-9 маркаға жетуі мүмкін, ал бетінің кедір-бұдырлығы r5-0,63 μ M. Бұл әдіс жалпы дәлдіктегі жіп дайындамаларын жаппай өндіруге немесе тегістеу алдында өрескел өңдеуге жарамды.

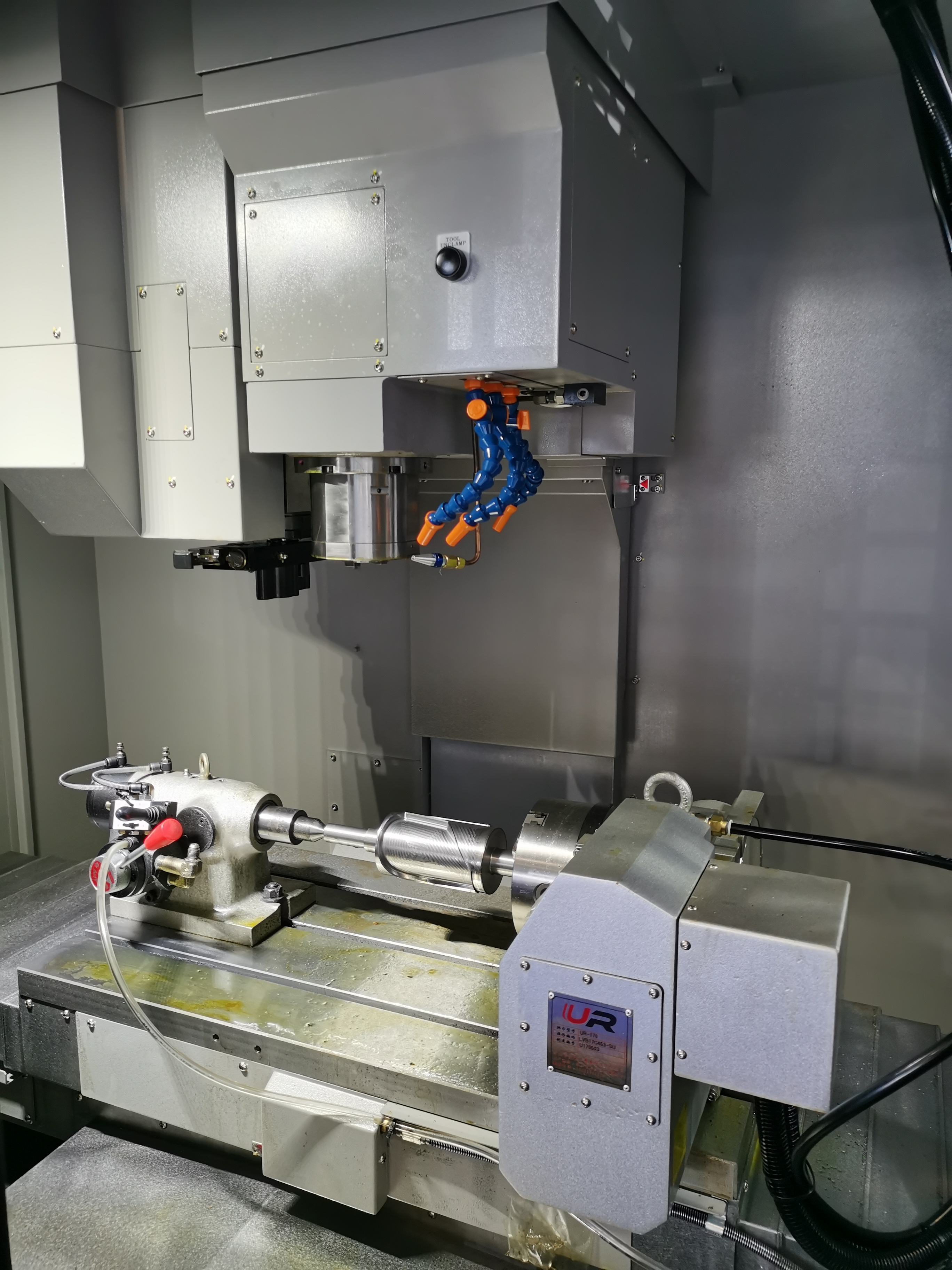

Төртжіптерді тегістеу

Ол негізінен шыңдалған дайындаманың дәл жібін жіп тегістегіште өңдеу үшін қолданылады. Тегістеу шеңберінің әртүрлі көлденең қимасының пішініне сәйкес оны екі түрге бөлуге болады: бір сызықты тегістеу және көп сызықты тегістеу. Бір сызықты тегістеу шеңберінің қадам дәлдігі 5-6 разрядты құрайды, ал бетінің кедір-бұдырлығы r1,25-0,08 мкм, сондықтан тегістеу шеңберін аяқтауға ыңғайлы. Бұл әдіс дәлдік бұрандаларды, жіп өлшегіштерді, құрттарды, жіп дайындамаларының шағын партияларын және дәл плитаны тегістеуге жарамды. Тегістеудің екі екі түрі бар: бойлық тегістеу және кесілген тегістеу. Бойлық тегістеу әдісімен тегістеу шеңберінің ені тегістелетін жіптің ұзындығынан аз, ал тегістеу шеңбері бойлық бір немесе бірнеше рет қозғалғаннан кейін жіп соңғы өлшемге дейін ұнтақталуы мүмкін. Кесілген тегістеу әдісінің тегістеу шеңберінің ені ұнтақталатын жіптің ұзындығынан үлкен. Тегістеу дөңгелегі дайындаманың бетіне радиалды түрде кесіледі, ал дайындаманы шамамен 1,25 айналымнан кейін тегістеуге болады. Өнімділік жоғарырақ, бірақ дәлдігі сәл төмен, ал тегістеу дөңгелегін байыту күрделірек. Кесілген тегістеу әдісі көп мөлшердегі шүмектерді күректеу және кейбір бекіту жіптерін тегістеу үшін қолайлы. Металл өңдеу назар аударуға тұрарлық!

Бес жіпті тегістеу

Гайка немесе бұранда тәріздес жіптерді тегістеу құралы шойын сияқты жұмсақ материалдардан жасалған. Қадам қатесі бар дайындамадағы өңделген жіптің бөліктері қадам дәлдігін жақсарту үшін алға және кері айналдыру арқылы тегістеледі. Шынықтырылған ішкі жіп әдетте дәлдікті жақсарту үшін тегістеу арқылы жойылады.

Алты түрту және бұрау

Түрту - ішкі жіпті өңдеу үшін дайындамадағы бұрғыланған астыңғы тесікке кранды бұрау үшін белгілі бір айналдыру моментін пайдалану.

Жіп тігу – дайындамадағы (немесе түтіктегі) сыртқы жіпті матрицамен кесу. Тарту немесе бұрау кезінде өңдеу дәлдігі шүмектің немесе матрицаның дәлдігіне байланысты. Ішкі және сыртқы жіптерді өңдеудің көптеген әдістері бар болса да, кіші диаметрлі ішкі жіптерді тек крандар арқылы өңдеуге болады. Бұрғылау және бұрау қолмен немесе токарлық станокта, бұрғылау станокында, бұрғылау машинасында және бұрау машинасында орындалуы мүмкін.

Жетіжіптерді айналдыру

Жіпті илемдеуді алу үшін дайындаманың пластикалық деформациясын алу үшін штампты қалыптастыру және илемдеудің өңдеу әдісі әдетте жіп илемдеу станокында немесе жаппай өндіріске жарамды автоматты ашылатын және жабылатын жіпті айналдыру бастиегімен бекітілген автоматты токарлық станокта жүзеге асырылады. стандартты бекіткіштердің және басқа бұрандалы қосылыстардың сыртқы жіп үлгісі. Әдетте, домалау жіптің сыртқы диаметрі 25 мм-ден аспайды, ұзындығы 100 мм-ден аспайды, ал жіп дәлдігі 2-деңгейге жетуі мүмкін (gb197-63). Қолданылатын дайындаманың диаметрі өңделетін жіптің қадамының диаметріне шамамен тең. Әдетте, ішкі жіпті илемдеу арқылы өңдеу мүмкін емес. Дегенмен, жұмсақ дайындама үшін суық экструзияның ішкі жібін саңылаусыз экструзия крансыз пайдалануға болады (максималды диаметрі шамамен 30 мм жетуі мүмкін) және жұмыс принципі түртуге ұқсас. Ішкі жіптің суық экструзиясы үшін қажетті айналу моменті түртуге қарағанда шамамен 1 есе үлкен, ал өңдеу дәлдігі мен бетінің сапасы түртуге қарағанда сәл жоғары.

Жіптерді илемдеудің артықшылықтары келесідей:

① Бетінің кедір-бұдырлығы жону, фрезерлеу және тегістеуден аз;

② Домалаудан кейінгі жіптің беті суық жұмыста қатаюға байланысты беріктік пен қаттылықты жақсартады;

③ материалды пайдалану деңгейі жоғары;

④ өнімділік кесу процесімен салыстырғанда екі есе артады және автоматтандыруды жүзеге асыру оңай;

⑤ домалақ штамптың қызмет ету мерзімі өте ұзақ. Бірақ дайындаманың материалының қаттылығы hrc40-тан аспайды, дайындама өлшемінің дәлдігі жоғары болуы талап етіледі, ал домалау штампының дәлдігі мен қаттылығы да жоғары, сондықтан матрицаны дайындау қиын. Ол асимметриялық прокат профилі бар жіптерге жарамайды.

Әртүрлі илектеу қалыптары бойынша жіпті илемдеуді екі түрге бөлуге болады: жіпті илемдеу және жіпті илемдеу.

Жіп профильдері бар екі жіп домалау табақтары 1/2 қадамға жылжыған, статикалық пластина бекітілген және қозғалатын пластина статикалық пластинаға параллель кері бағытта қозғалатын түзу сызықта қозғалады. Егер сіз 565120797 тобында UG бағдарламалауды үйренгіңіз келсе, бұл дайындаманы екі пластинаға салып, дайындаманы ысқылау және басу үшін пластинаны алға жылжытып, оның бетінің пластикалық деформациясын жіпке айналдырғанда көмектесе алады.

Домалаудың үш түрі бар: радиалды, тангенциалды және домалақ бастиекті домалау.

① Радиалды жіптерді айналдыру:өзара параллельді біліктерге екі (немесе үш) жіп тәрізді жіп домалау дөңгелектері орнатылады, дайындама екі дөңгелектің арасындағы тірекке орналастырылады және екі дөңгелек бірдей жылдамдықпен бірдей бағытта айналады, олардың біреуі радиалды да орындайды беру қозғалысы. Домалау дөңгелегі дайындаманы айналдыруға бағыттайды, ал беті радиалды түрде экструзияланып, жіп пайда болады. Дәлдік талаптары төмен кейбір бұрандалар үшін де ұқсас илектеу әдісін қолдануға болады.

②тангенциалды жіпті айналдыру:планеталық жіптерді айналдыру ретінде де белгілі. Домалау құралы айналмалы орталық жіпті айналдыру дөңгелегі мен үш бекітілген доға тәрізді жіп пластинасынан тұрады. Дайындаманы илемдеу кезінде үздіксіз беруге болады, сондықтан өнімділік жіппен ысқылау және радиалды илемдеуден жоғары.

③ Жіпті айналдыру басының жіпті илемеуі:ол автоматты токарлық станокта орындалады және әдетте дайындамадағы қысқа жіпті өңдеу үшін қолданылады. Дайындаманың айналасында біркелкі бөлінген 3-4 домалау роликтері бар. Домалау кезінде дайындама айналады, ал домалау басы дайындаманы жіптен домалау үшін осьтік береді.

| CNC өңдеу компоненттері | Керемет CNC өңдеу | Cnc онлайн қызметі |

| Алюминий бөлшектерін өңдеу | Ұшақ бөлшектерін өңдеу | Арнайы металл өндірісі |

| CNC өңдеу | Жезден өңделген бөлшектер | Жезден жасалған CNC бұралған бөлшектер |

www.anebon.com

Anebon Metal Products Limited CNC өңдеу, құю, қаңылтыр металл өңдеу қызметтерін ұсына алады, бізбен байланысыңыз.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Жіберу уақыты: 04 қазан 2019 ж