Бұл арматура дизайнын қорытындылау кезінде саладағы адамдардың қысқаша мазмұны, бірақ бұл қарапайым емес. Әртүрлі схемалармен байланысу процесінде біз алдын ала жобада әрқашан орналастыру және қысу проблемалары бар екенін анықтадық. Осылайша кез келген инновациялық схема өзінің практикалық маңызын жоғалтады. Орналастыру және қысу туралы негізгі білімді түсіну арқылы ғана біз арматураның дизайны мен өңдеу схемасының тұтастығын түбегейлі қамтамасыз ете аламыз.

Локатор туралы білім

1、 Дайындама жағынан орналастырудың негізгі принципі

Дайындаманың бүйірінен орналасу кезінде тірек сияқты үш нүктелік принцип ең негізгі принцип болып табылады. Бұл үш нүктелік принцип деп аталатын тірек принципімен бірдей, ол «бір түзудегі емес үш нүкте жазықтықты анықтайды» принципінен туындайды. Төрт нүктенің үшеуі бетті анықтай алады, сондықтан барлығы төрт бетті анықтауға болады. Дегенмен, қалай орналасса да, төртінші нүктені бір жазықтықта жасау өте қиын.

▲ Үш нүкте принципі

Мысалы, 4 бекітілген биіктік позициясын пайдаланған кезде, бір жерде тек 3 нүкте дайындамаға жанаса алады, ал қалған 4 нүкте әлі де дайындамаға жанаспауы мүмкін.

Сондықтан позициялаушыны конфигурациялау кезінде ол негізінен үш нүктеге негізделген және осы үш нүкте арасындағы қашықтықты мүмкіндігінше арттыру керек.

Сонымен қатар, позициялаушыны конфигурациялау кезінде қолданылатын өңдеу жүктемесінің бағытын алдын ала растау қажет. Өңдеу жүктемесінің бағыты сонымен қатар құрал тұтқасының/құрал қозғалысының бағыты болып табылады. Позиционер беру бағытының соңында конфигурацияланады, бұл дайындаманың жалпы дәлдігіне тікелей әсер етуі мүмкін.

Әдетте, болт түріндегі реттелетін позиционер дайындаманың бос бетін және бекітілген түрін (CNC токарлық бөлшектержанасу беті жерленген) позициялауыш дайындаманың өңдеу бетін орналастыру үшін қолданылады.

2、 Дайындама тесігінен орналастырудың негізгі принципі

Орналасу үшін дайындаманың алдыңғы процесінде өңделген саңылауды пайдаланған кезде позициялау үшін төзімділік штырын пайдалану қажет. Дайындама тесігінің дәлдігін түйреуіш профилінің дәлдігімен сәйкестендіру және сәйкестік төзімділігіне сәйкес біріктіру арқылы позициялау дәлдігі нақты талаптарға жауап бере алады.

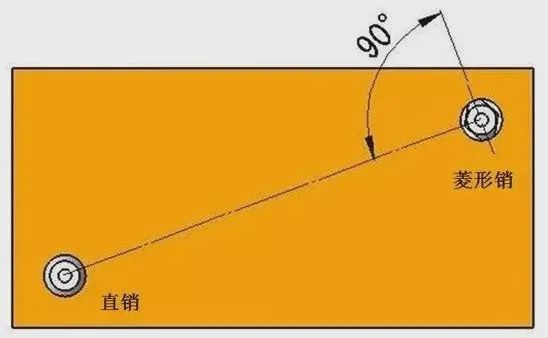

Сонымен қатар, позициялау үшін түйреуішті пайдаланған кезде, әдетте біреуі түзу түйреуішті, екіншісі гауһар түйреуішті пайдаланады, сондықтан дайындаманы жинау және бөлшектеу ыңғайлы болады. Дайындаманың түйреуішке жабысып қалуы сирек кездеседі.

▲ Істікпен орналастыру

Әрине, сәйкестік төзімділігін реттеу арқылы екі түйреуіш үшін де түзу түйреуішті пайдалануға болады. Нақтырақ орналасу үшін, әдетте, түзу түйреуіш пен алмас түйреуішті пайдалану тиімді.

Тікелей түйреуіш пен алмаз түйреуіш пайдаланылған кезде, конфигурация бағытында (алмас түйреуіш дайындамаға жанасатын жерде) гауһар түйреуіш әдетте түзу түйреуіш пен алмас түйреуіш арасындағы байланыстырушы сызыққа 90 ° перпендикуляр болады. Бұл конфигурация бұрыштық орналастыруға арналған (дайындаманың айналу бағыты).

Қысқыш туралы тиісті білім

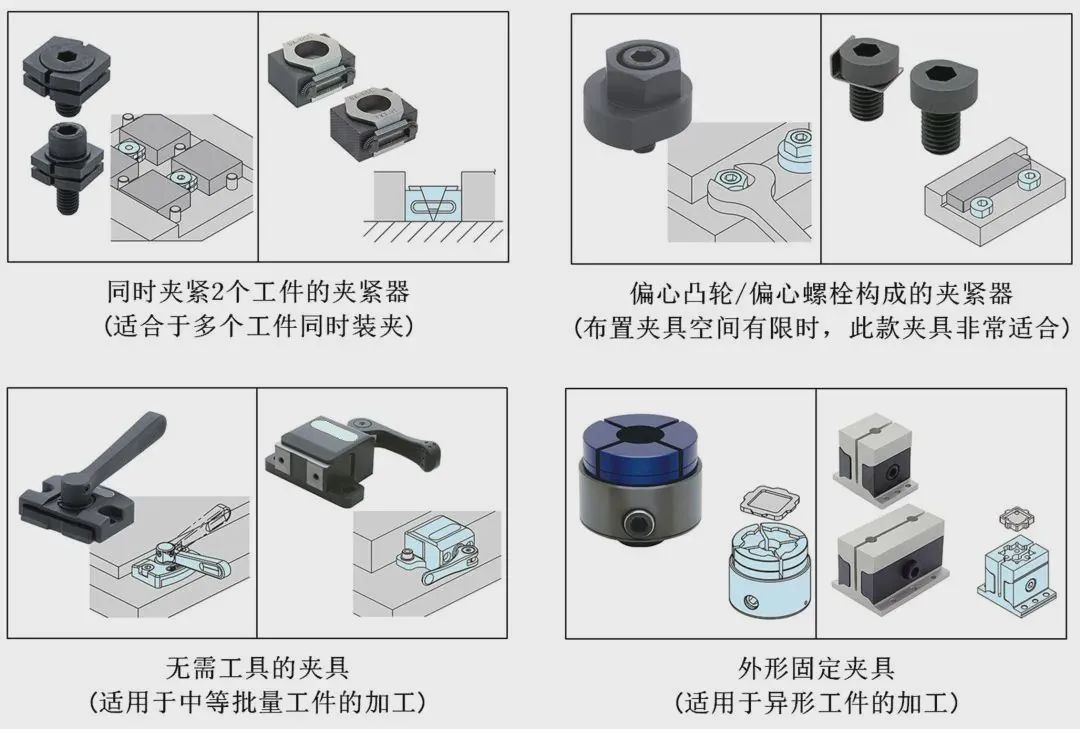

1、 Тұтқыштардың классификациясы

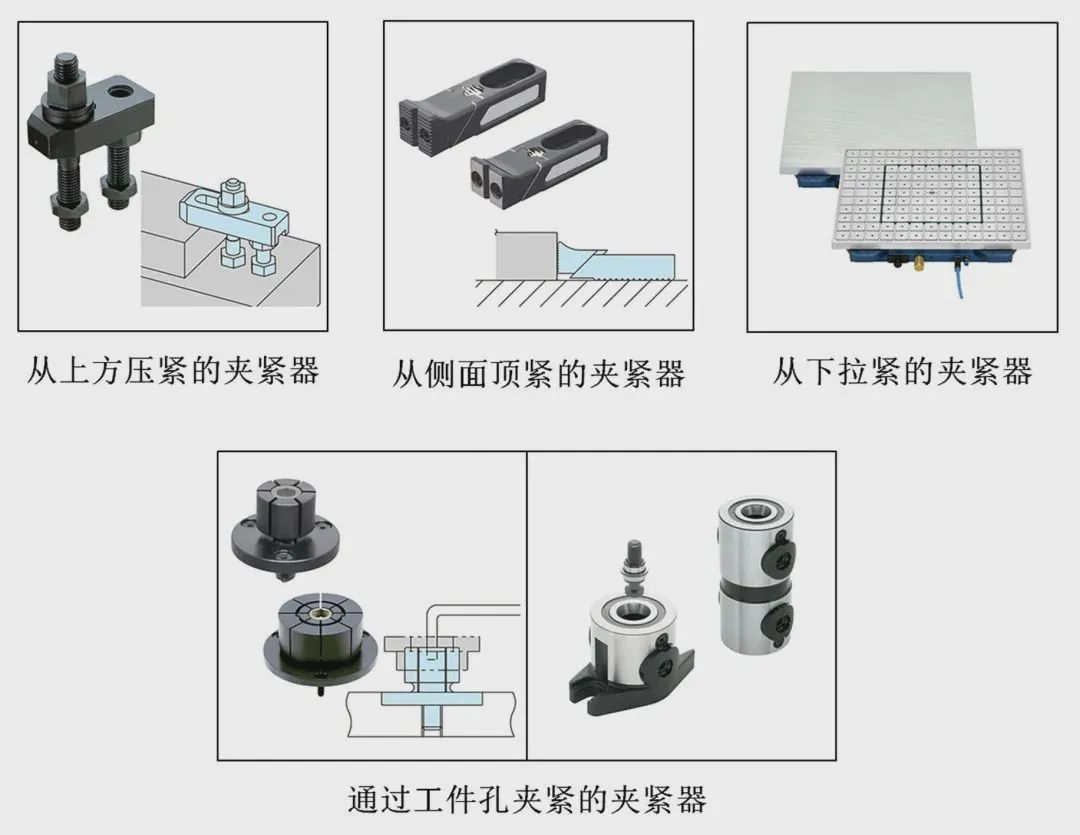

Қысқыш бағыты бойынша ол әдетте келесі санаттарға бөлінеді:

Әрі қарай, әртүрлі қысқыштардың сипаттамаларын қарастырайық.

1. Жоғарыдан басылған қысқыштар

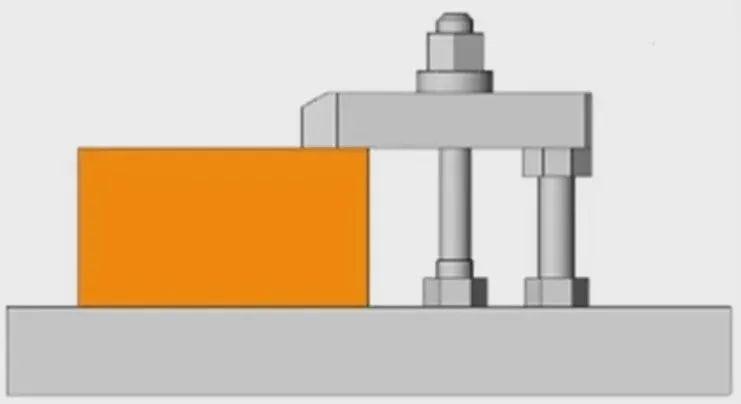

Дайындаманың үстінен басылатын қысқыш құрылғы қысу кезінде ең аз деформацияға ие, ал дайындаманы өңдеу кезінде ең тұрақты болып табылады. Сондықтан, жалпы алғанда, бірінші мәселе дайындаманың жоғарыдан қысқышы болып табылады. Дайындаманы жоғарыдан престеуге арналған ең көп тараған арматура қолмен жасалған механикалық бекіту болып табылады. Мысалы, келесі сурет «бос жапырақ түрі» қысқышы деп аталады. Престеу пластинасы, шпилька болт, домкрат және гайка арқылы біріктірілген қысқыш «бос жапырақты» қысқыш деп аталады.

Сонымен қатар, дайындаманың пішініне сәйкес әртүрлі пішіндегі пресс тақталарын таңдауға болады. сияқтыCNC өңдеу бөлшектері, Токарлық бөлшектер және фрезерлік бөлшектер.

Бос жапырақ түріндегі қысқыштың айналу моменті мен қысқыш күші арасындағы қатынасты болттың итеру күші арқылы есептеуге болады.

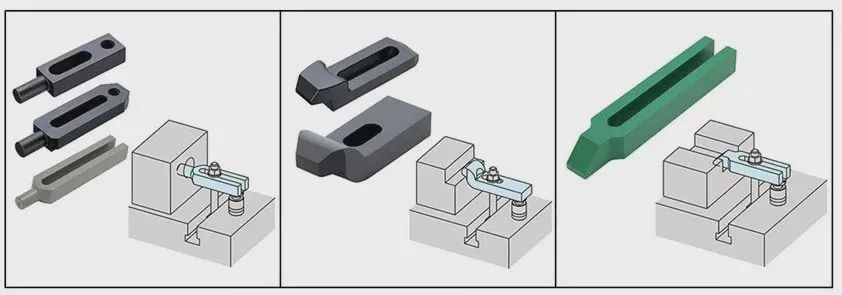

Бос жапырақты қысқыштан басқа, дайындаманың үстінен қысу үшін келесі ұқсас қысқыштар бар.

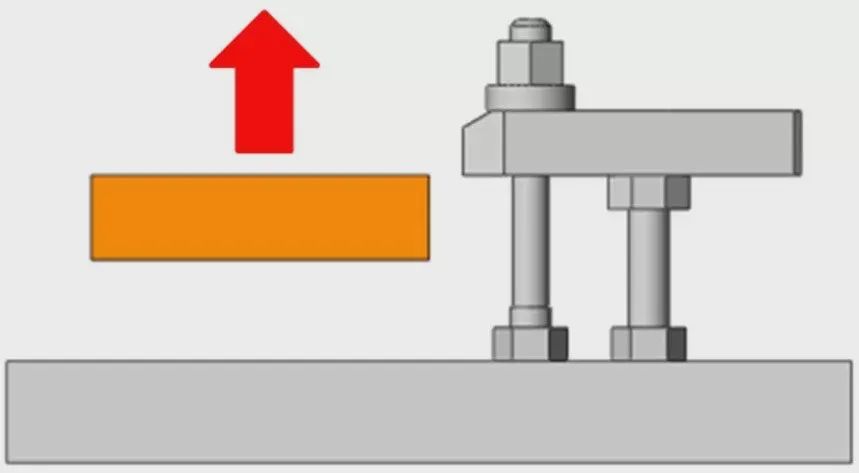

2. Бүйірден қысқыш қысқыш

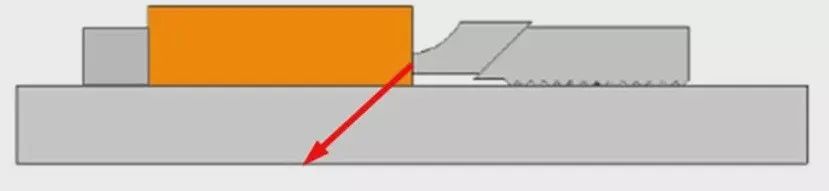

Бастапқыда дайындаманы жоғарыдан қысу әдісі дәлдігі бойынша ең тұрақты және дайындаманың өңдеу жүктемесінде ең аз болып табылады. Дегенмен, дайындаманың үстінен өңдеу қажет болғанда немесе дайындаманың үстінен қысу мүмкін болмаса, бұл дайындаманың үстінен қысу мүмкін болмаса, дайындаманың бүйірінен қысқышты таңдауға болады. Дегенмен, салыстырмалы түрде айтатын болсақ, дайындаманы бүйірден қысса, ол қалқымалы күш шығарады. Арматураны жобалау кезінде бұл күшті қалай жоюға назар аудару керек.

Жоғарыдағы суретте көрсетілгендей, бүйірлік қысқышта итеру кезінде төмен қарай қиғаш күш бар, бұл дайындаманың жоғары көтерілуін тиімді болдырмайды.

Бүйірден қысатын қысқыштарда да келесі ұқсас қысқыштар бар.

3. Дайындаманы төмен қарай тартуға арналған қысқыш құрылғы

Жіңішке табақ дайындамасының үстіңгі бетін өңдеу кезінде оны жоғарыдан қысу мүмкін емес, сонымен қатар оны бүйірден қысу да негізсіз. Қысқыштың жалғыз ақылға қонымды әдісі - дайындаманы төменгі жағынан қатайту. Дайындаманы төменнен керілген кезде, егер ол темірден жасалған болса, әдетте магнитті қысқышты қолдануға болады. Түсті металдан жасалған дайындамалар үшін әдетте вакуумды сорғыштарды керу үшін пайдалануға болады.

Жоғарыда көрсетілген екі жағдайда қысу күші дайындама мен магнит немесе вакуумдық патрон арасындағы жанасу аймағына пропорционал болады. Кішкентай дайындамаларды өңдеу кезінде өңдеу жүктемесі тым үлкен болса, өңдеу әсері тамаша болмайды.

Сонымен қатар, магниттерді немесе вакуумды сорғыштарды пайдаланған кезде, магниттермен және вакуумдық сорғыштармен жанасу беттерін қауіпсіз және қалыпты пайдалану үшін белгілі бір тегістікке дейін жасау керек.

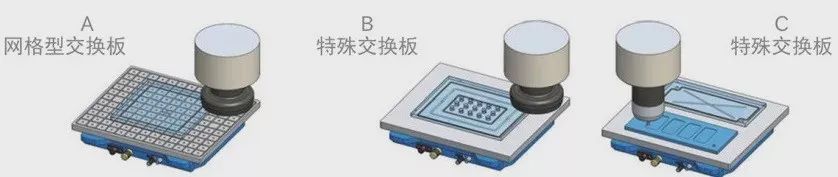

4. Саңылаулары бар қысқыш құрылғы

Бір уақытта бірнеше беттерді өңдеу немесе қалыптарды өңдеу үшін 5 осьті өңдеу станокын пайдаланған кезде арматуралар мен құралдардың өңдеуге әсерін болдырмау үшін әдетте саңылауларды қысу әдісін қолданған дұрыс. Дайындаманың үстіңгі және бүйірінен қысу әдісімен салыстырғанда, саңылауларды қысу тәсілі дайындамаға аз жүк түсіреді және дайындаманы тиімді деформациялауы мүмкін.

▲ Тесіктері бар тікелей өңдеу

▲ Қысу үшін тойтарма орнатыңыз

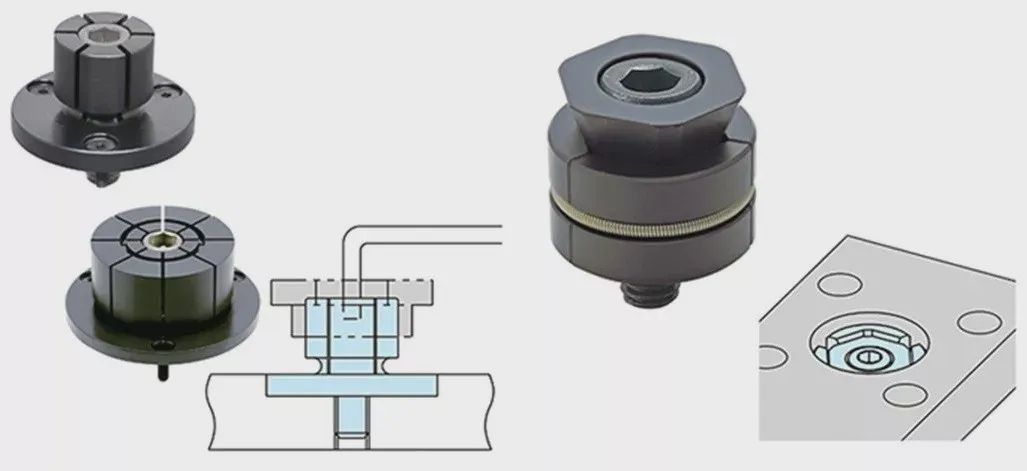

2、 Алдын ала қысу

Жоғарыда айтылғандар негізінен дайындаманың қысқыш қондырғысына қатысты. Жұмыс қабілеттілігін қалай жақсарту және алдын ала қысуды қолдану да өте маңызды. Дайындаманы негізге тігінен орнатқанда, ауырлық күші әсерінен дайындама құлап кетеді. Бұл уақытта ұстағышты дайындаманы қолмен ұстап тұрып басқару керек.

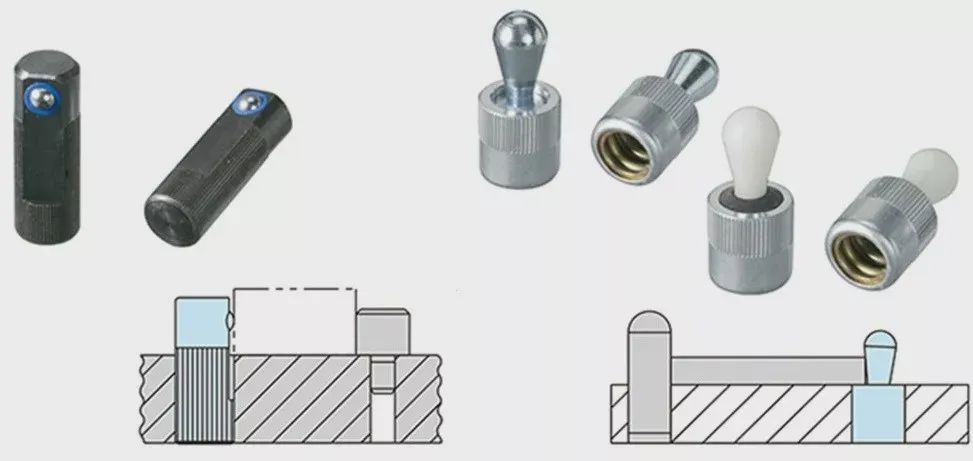

▲ Алдын ала қысу

Егер дайындамалар ауыр болса немесе олардың көпшілігі бір уақытта қысылса, жұмыс қабілеттілігі айтарлықтай төмендейді және қысу уақыты өте ұзақ болады. Қазіргі уақытта бұл серіппелі түрдегі алдын ала қысатын өнімді пайдалану дайындамаға қысқышты стационарлық күйде басқаруға мүмкіндік береді, бұл жұмыс қабілеттілігін айтарлықтай жақсартады және дайындаманың қысу уақытын қысқартады.

3、 Тұтқышты таңдау кезіндегі сақтық шаралары

Бір құралда қысқыштардың бірнеше түрі пайдаланылғанда, қысу және босату құралдары біркелкі болуы керек. Мысалы, сол жақ суретте көрсетілгендей, қысу операциясы үшін әртүрлі аспап кілттерін пайдаланған кезде, оператордың жалпы ауыртпалығы артады, ал дайындаманың жалпы қысу уақыты да ұзарады. Мысалы, төмендегі оң жақтағы суретте өріс операторларын жеңілдету үшін құрал кілттері мен болт өлшемдері біріктірілген.

▲ Дайындаманы қысу мүмкіндігі

Сонымен қатар, қысқышты конфигурациялау кезінде дайындаманың қысқышының жұмысқа қабілеттілігін мүмкіндігінше ескеру қажет. Егер дайындаманы қысу кезінде еңкейту қажет болса, жұмыс істеу мүмкіндігі өте ыңғайсыз. Арматураны жобалау кезінде бұл жағдайды болдырмау керек.

Хабарлама уақыты: 24 қазан 2022 ж