Өңдеу қатесі деп өңдеуден кейінгі бөлшектің нақты геометриялық параметрлері (геометриялық өлшем, геометриялық пішін және өзара орналасуы) мен идеалды геометриялық параметрлер арасындағы ауытқу дәрежесін айтады.

Бөлшек өңделгеннен кейін нақты және идеалды геометриялық параметрлердің арасындағы сәйкестік дәрежесі өңдеу дәлдігі болып табылады. Өңдеу қателігі неғұрлым аз болса, сәйкестік пен дәлдік дәрежесі соғұрлым жоғары болады.7075 алюминийді өңдеу

Өңдеу дәлдігі мен өңдеу қатесі мәселенің екі тұжырымы болып табылады. Демек, өңдеу қатесінің өлшемі өңдеу дәлдігінің деңгейін көрсетеді. Өңдеу қателерінің негізгі себептері мыналар:

1. Станоктың өндірістік қателігі

Станокты дайындау қатесі негізінен шпиндельдің айналу қатесін, бағыттаушы рельс қатесін және беріліс тізбегінің қателігін қамтиды.

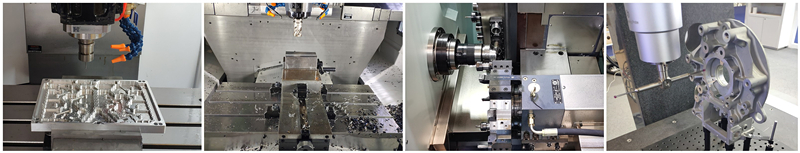

Шпиндельдің айналу қатесі шпиндельдің нақты айналу осінің оның орташа айналу осіне қатысты әр мезетте өзгеруін білдіреді, бұл өңделетін дайындаманың дәлдігіне тікелей әсер етеді. Шпиндельдің айналу қатесінің негізгі себептері - шпиндельдің коаксиалдылық қатесі, мойынтіректің өз қатесі, мойынтіректердің арасындағы коаксиалдылық қатесі және шпиндельдің айналуы. Бағыттаушы рельс станоктағы әрбір станок құрамдас бөлігінің салыстырмалы позициялық қатынасын анықтауға арналған эталон болып табылады, сонымен қатар ол станок қозғалысының эталоны болып табылады.Алюминийді CNC өңдеу

Бағыттаушы рельсті өндіру қатесі, бағыттаушы рельстің біркелкі емес тозуы және орнату сапасы қатені тудыратын маңызды факторлар болып табылады. Трансмиссия тізбегінің қатесі беріліс тізбегінің басы мен аяғындағы беріліс элементтері арасындағы салыстырмалы қозғалыс қатесін білдіреді. Ол трансмиссия тізбегіндегі әрбір құрамдас бөлікті өндіру және құрастыру қателерінен және пайдалану кезінде тозудан туындайды.

2. Құралдың геометриялық қатесі

Кез келген құрал кесу процесінде міндетті түрде тозады, бұл дайындаманың өлшемі мен пішінінің өзгеруіне әкеледі. Құралдың геометриялық қатесінің өңдеу қатесіне әсері құралдың түріне қарай өзгереді: өңдеу үшін белгіленген өлшемді құралды пайдаланғанда, құралдың өндірістік қателігі дайындаманың өңдеу дәлдігіне тікелей әсер етеді; жалпы құралдар үшін (мысалы, токарлық аспаптар және т.б.), оның өндірістік қатесі Өңдеу қателеріне тікелей әсер етпейді.

3. Арматураның геометриялық қателігі

Бекіткіштің қызметі дайындаманы құралға эквивалентті ету болып табылады, ал станок дұрыс орналасады, сондықтан арматураның геометриялық қателігі өңдеу қатесіне (әсіресе орналасу қатесі) үлкен әсер етеді.

4. Орналастыру қатесі

Орналастыру қатесі негізінен анықтамалық туралау қатесін және орналасу жұбының дұрыс емес өндірістік қатесін қамтиды. Дайындаманы станокта өңдеу кезінде өңдеу кезінде орналасу деректері ретінде дайындамадағы бірнеше геометриялық элементтерді таңдау керек. нүкте) сәйкес келмесе, нүктені туралау қатесі орын алады.

Дайындаманы орналастыру беті мен арматураны орналастыру элементі позициялау жұбын құрайды. Орналастыру жұбының дәл емес дайындалуынан және позициялау жұптары арасындағы сәйкестік саңылауынан туындаған дайындаманың максималды позициялық ауытқуы позициялау жұбының өндірістік дәлсіздік қатесі деп аталады. Орналастыру жұбының дәл емес өндірістік қатесі өңдеу үшін реттеу әдісі пайдаланылғанда ғана орын алады және сынақ кесу әдісінде болмайды.

5. Технологиялық жүйенің күшпен деформациялануынан туындаған қате

Дайындаманың қаттылығы: өңдеу жүйесіндегі дайындаманың қаттылығы станоктармен, аспаптармен және бекітпелермен салыстырғанда салыстырмалы түрде төмен болса, кесу күшінің әсерінен дайындаманың қаттылығының жеткіліксіздігінен деформациясы өңдеу қателеріне айтарлықтай әсер етеді.

Құралдың қаттылығы: өңделетін беттің орташа (y) бағытында цилиндрлік айналдыру құралының қаттылығы айтарлықтай және оның деформациясын елемеуге болады. Кішігірім диаметрлі ішкі тесікті бұрғылау кезінде құралдар тақтасының қаттылығы өте нашар, ал құралдар тақтасының күштік деформациясы тесікті өңдеу дәлдігіне үлкен әсер етеді.

Станок тетіктерінің қаттылығы: Станок тетіктері көптеген бөлшектерден тұрады. Станок бөлшектерінің қаттылығын есептеудің қолайлы қарапайым әдісі жоқ. Эксперименттік әдістер негізінен станок бөлшектерінің қаттылығын анықтайды. Станок тетіктерінің қаттылығына әсер ететін факторларға қосылыс бетінің жанасу деформациясының әсері, үйкелістің әсері, қаттылығы төмен бөлшектердің әсері және саңылау әсері жатады.Алюминий CNC өңдеу бөлшектері

6. Технологиялық жүйенің термиялық деформациясынан туындаған қателер

Технологиялық жүйенің термиялық деформациясы өңдеу қателеріне айтарлықтай әсер етеді, әсіресе дәлдік пен ауқымды өңдеу кезінде. Термиялық деформациядан туындаған өңдеу қателері кейде дайындаманың жалпы қатесінің 50%-ын құрауы мүмкін.

7. Реттеу қатесі

Әрбір өңдеу процесінде әрқашан технологиялық жүйенің бір жолы немесе басқа реттеуі болады. Реттеу дәл бола алмайтындықтан, реттеу қатесі орын алады. Өңдеу жүйесінде дайындама мен станоктағы аспаптың өзара позициялық дәлдігі станокты, аспапты, арматураны немесе дайындаманы реттеу арқылы қамтамасыз етіледі. Станоктардың, аспаптардың, бекітпелердің және дайындама дайындамаларының бастапқы дәлдігі динамикалық факторларды есепке алмай, технологиялық талаптарға сәйкес келсе, өңдеу қателерінде реттеу қателері шешуші рөл атқарады.

8. Өлшеу қатесі

Бөлшекті өңдеу кезінде немесе өңдеуден кейін өлшенгенде, өлшеу дәлдігіне өлшеу әдісі, өлшеу құралының, дайындаманың дәлдігі, субъективті және объективті факторлар тікелей әсер етеді.

9. Ішкі күйзеліс

Бөлшек ішінде сыртқы күшсіз болатын кернеу ішкі кернеу деп аталады. Дайындамада ішкі кернеу пайда болғаннан кейін металл тұрақсыз болады және жоғары энергия деңгейіне ие болады. Ол инстинктивті түрде деформациямен бірге жүретін төмен энергия деңгейінің тұрақты күйіне ауысады, сондықтан дайындама өзінің бастапқы өңдеу дәлдігін жоғалтады.

Anebon Metal Products Limited компаниясы CNC өңдеу, құю, қаңылтыр жасау қызметін ұсына алады, бізбен байланысыңыз.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Жіберу уақыты: 11 қаңтар 2022 ж