HV, HB және HRC - бұл материалдарды сынауда қолданылатын қаттылықтың өлшемдері. Оларды бөлшектеп көрейік:

1) HV қаттылығы (Виккерс қаттылығы): HV қаттылығы материалдың шегініске төзімділігінің өлшемі болып табылады. Ол материалдың бетіне белгілі жүктемені гауһар интентінің көмегімен түсіру және алынған шегініс өлшемін өлшеу арқылы анықталады. HV қаттылығы Викерс қаттылығының (HV) өлшем бірліктерімен көрсетіледі және әдетте жұқа материалдар, жабындар және ұсақ бөлшектер үшін қолданылады.

2) HB қаттылығы (Бринелл қаттылығы): HB қаттылығы материалдың шегініске төзімділігінің тағы бір өлшемі болып табылады. Ол қатайтылған болат шар интентінің көмегімен материалға белгілі жүктемені қолдануды және алынған шегіністің диаметрін өлшеуді қамтиды. HB қаттылығы Бринелл қаттылығының (HB) өлшем бірліктерімен көрсетіледі және көбінесе металдар мен қорытпаларды қоса алғанда, үлкенірек және көлемді материалдар үшін қолданылады.

3) HRC қаттылығы (Роквелл қаттылығы): HRC қаттылығы - материалдың шегініс немесе енуге төзімділігінің өлшемі. Ол арнайы сынау әдісіне және қолданылатын индентер түріне (алмас конус немесе шыңдалған болат шар) негізделген әртүрлі таразыларды (A, B, C және т.б.) пайдаланады. HRC шкаласы әдетте металдық материалдардың қаттылығын өлшеу үшін қолданылады. Қаттылық мәні HRC шкаласындағы сан ретінде көрсетіледі, мысалы, HRC 50.

Жиі қолданылатын HV-HB-HRC қаттылығын салыстыру кестесі:

| Қара металдардың қаттылығын салыстыру кестесі (шамамен беріктікке түрлендіру) | ||||

| Қаттылықтың классификациясы | Созылу күші Н/мм2 | |||

| Роквелл | Викерс | Бринелл | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920 |

| 53.5 | 77.7 | 570 | — | 1955 |

| 54 | 77.9 | 579 | — | 1995 |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79.5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82.5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85.5 | 959 | — | — |

| 68.5 | 85.8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

HRC/HB шамамен түрлендіру бойынша кеңестер

Қаттылық 20HRC, 1HRC≈10HB жоғары,

Қаттылық 20HRC, 1HRC≈11,5HB төмен.

Ескертулер: Кесуді өңдеу үшін оны негізінен біркелкі 1HRC≈10HB түрлендіруге болады (дайындама материалының қаттылығы ауытқу диапазонына ие)

Металл материалдың қаттылығы

Қаттылық материалдың жергілікті деформацияға, әсіресе пластикалық деформацияға, шегіністерге немесе сызаттарға қарсы тұру қабілетін білдіреді. Бұл материалдың жұмсақтығы мен қаттылығын өлшеуге арналған көрсеткіш.

Әртүрлі сынақ әдістеріне сәйкес қаттылық үш түрге бөлінеді.

①Сызылу қаттылығы. Ол негізінен әртүрлі минералдардың жұмсақтығы мен қаттылығын салыстыру үшін қолданылады. Әдіс – бір ұшы қатты, екінші ұшы жұмсақ стерженьді таңдап, сыналатын материалды өзек бойынан өткізіп, сызаттың орнына қарай сыналатын материалдың қаттылығын анықтау. Сапалы түрде айтқанда, қатты заттар ұзын сызаттар, ал жұмсақ заттар қысқа сызаттар жасайды.

②Шегіністің қаттылығы. Негізінен металл материалдары үшін қолданылатын әдіс сыналатын материалға көрсетілген инденторды басу үшін белгілі бір жүктемені пайдалану және сыналатын материалдың жұмсақтығы мен қаттылығын бетіндегі жергілікті пластикалық деформация өлшемімен салыстыру болып табылады. материал. Инденттердің, жүктеменің және жүктеме ұзақтығының айырмашылығына байланысты шегініс қаттылығының көптеген түрлері бар, оның ішінде негізінен Бринел қаттылығы, Роквелл қаттылығы, Виккерс қаттылығы және микроқаттылық.

③Қайта оралған қаттылық. Негізінен металл материалдары үшін қолданылатын әдіс сыналатын материалдың үлгісіне әсер ету үшін арнайы кішкентай балғаны белгілі бір биіктіктен еркін құлату және сынақ кезінде үлгіде сақталған (содан кейін босатылған) деформациялық энергияның мөлшерін пайдалану болып табылады. соққы (кішкентай балғамен қайтару арқылы) секіру биіктігін өлшеу) материалдың қаттылығын анықтау.

Металл материалдардың ең көп таралған Бринелл қаттылығы, Роквелл қаттылығы және Викерс қаттылығы шегініс қаттылығына жатады. Қаттылық мәні материал бетінің басқа заттың басылуынан туындаған пластикалық деформацияға қарсы тұру қабілетін көрсетеді; C) қаттылықты өлшеу үшін, ал қаттылық мәні металдың серпімді деформация функциясының өлшемін көрсетеді.

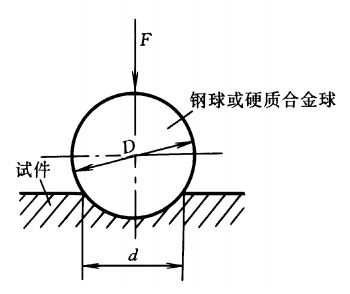

Бринелл қаттылығы

Индентер ретінде сөндірілген болат шарды немесе диаметрі D қатты қорытпалы шарды пайдаланыңыз, оны сәйкес сынау күші F көмегімен сынақ бөлігінің бетіне басыңыз және белгіленген ұстау уақытынан кейін шегініс алу үшін сынақ күшін алып тастаңыз. диаметрі d. Сынақ күшін шегіністің бетінің ауданына бөліңіз, нәтижесінде алынған мән Бринелл қаттылығының мәні болып табылады және таңба HBS немесе HBW арқылы көрсетіледі.

HBS мен HBW арасындағы айырмашылық - индентордағы айырмашылық. HBS инденттердің қатайтылған болат шар екенін білдіреді, ол жұмсақ болат, сұр шойын және түсті металдар сияқты Brinell қаттылығының мәні 450-ден төмен материалдарды өлшеу үшін пайдаланылады. HBW индентер цементтелген карбид екенін білдіреді, ол Бринелл қаттылығы 650-ден төмен материалдарды өлшеу үшін қолданылады.

Бір сынақ блогы үшін, басқа сынақ шарттары дәл бірдей болғанда, екі сынақтың нәтижелері әртүрлі болады және HBW мәні жиі HBS мәнінен жоғары болады және орындалатын сандық ереже жоқ.

2003 жылдан кейін менің елім халықаралық стандарттарды баламалы түрде қабылдады, болат шарикті интентерлер мен барлық пайдаланылған карбид шариктерінің бастары жойылды. Сондықтан HBS тоқтатылады және HBW Brinell қаттылық белгісін көрсету үшін пайдаланылады. Көптеген жағдайларда Бринелл қаттылығы тек HBW-ге сілтеме жасай отырып, HB-де көрсетіледі. Дегенмен, HBS әлі де әдебиеттерде мезгіл-мезгіл көрінеді.

Бринелл қаттылығын өлшеу әдісі шойын, түсті қорытпалар, әр түрлі күйдірілген және сөндірілген және шыңдалған болаттар үшін жарамды және үлгілерді немесе үлгілерді сынауға жарамайды.cnc токарлық бөлшектертым қатты, тым кішкентай, тым жұқа немесе бетінде үлкен шегіністерге жол бермейтін.

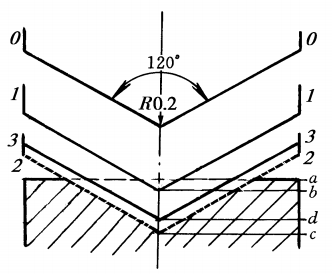

Роквелл қаттылығы

Конус бұрышы 120° немесе Ø1,588 мм және Ø3,176 мм сөндірілген болат шарларды интентивті және онымен жұмыс істеу үшін жүк ретінде алмас конусын пайдаланыңыз. Бастапқы жүктеме 10 кгс және жалпы жүктеме 60, 100 немесе 150 кгс (яғни бастапқы жүктеме плюс негізгі жүктеме). Қаттылық негізгі жүктемені алып тастаған кездегі шегініс тереңдігі мен негізгі жүктемені ұстап тұру кезіндегі шегініс тереңдігі мен жалпы жүктеме түсірілгеннен кейінгі бастапқы жүктеме кезіндегі шегініс тереңдігі арасындағы айырмашылықпен көрсетіледі.

Роквелл қаттылық сынағы үш сынақ күшін және үш инденттерді пайдаланады. Роквелл қаттылығының 9 шкаласына сәйкес келетін олардың 9 комбинациясы бар. Осы 9 сызғышты қолдану жиі қолданылатын металл материалдардың барлығын дерлік қамтиды. Үш жиі қолданылатын HRA, HRB және HRC бар, олардың арасында HRC ең көп қолданылады.

Жиі қолданылатын Роквелл қаттылық сынағы сипаттамалары кестесі:

| Қаттылық | | | Қаттылық | |

| | | | | Карбид, карбид, |

| | | | | Күйдірген, нормаланған болат, алюминий қорытпасы |

| | | | | шыңдалған болат, сөндірілген және шыңдалған болат, терең |

HRC шкаласын қолдану ауқымы 20~70HRC құрайды. Қаттылық мәні 20HRC төмен болғанда, конустық болғандықтаналюминий cnc өңдеу бөлігіинтентер тым қатты басылған болса, сезімталдық төмендейді және оның орнына HRB шкаласын пайдалану керек; үлгінің қаттылығы 67HRC-ден жоғары болғанда, инденттердің ұшына қысым тым үлкен және алмас оңай зақымдалады. Индентердің қызмет ету мерзімі айтарлықтай қысқарады, сондықтан оның орнына әдетте HRA шкаласын пайдалану керек.

Роквелл қаттылық сынағы қарапайым, жылдам және шағын шегініс болып табылады және дайын өнімдер мен қатты және жұқа дайындамаларды сынай алады. Шағын шегіністің арқасында құрылымы мен қаттылығы біркелкі емес материалдар үшін қаттылық мәні қатты ауытқиды, ал дәлдік Бринелл қаттылығы сияқты жоғары емес. Роквелл қаттылығы болаттың, түсті металдардың, қатты қорытпалардың және т.б қаттылығын анықтау үшін қолданылады.

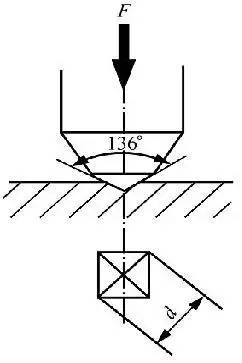

Викерс қаттылығы Викерс қаттылығы

Виккерс қаттылығын өлшеу принципі Бринелль қаттылығын өлшеуге ұқсас. Берілген сынау күші F бар материалдың бетіне басу үшін 136° бұрышы бар гауһар төртбұрышты пирамида интентерін пайдаланыңыз және көрсетілген уақытты сақтағаннан кейін сынақ күшін алып тастаңыз. Қаттылық шаршы пирамида шегінісінің бірлік бетінің ауданына орташа қысыммен өрнектеледі. Мән, белгі белгісі HV.

Vickers қаттылығын өлшеу диапазоны үлкен және ол қаттылығы 10-нан 1000HV-қа дейінгі материалдарды өлшей алады. Шегініс кішкентай және ол әдетте жұқа материалдарды және карбюризация және азоттау сияқты беткі қатайтылған қабаттарды өлшеу үшін қолданылады.

Либ қаттылығы Либ қаттылығы

Белгілі бір күштің әсерінен сынақ бөлігінің бетіне соғу үшін вольфрам карбиді шарының белгілі бір массасы бар соққы корпусын пайдаланыңыз, содан кейін қайта оралыңыз. Материалдардың қаттылығы әртүрлі болғандықтан, соққыдан кейінгі көтерілу жылдамдығы да әртүрлі. Соққы құрылғысына тұрақты магнит орнатылған. Соққы денесі жоғары және төмен қозғалғанда, оның шеткі катушкасы жылдамдыққа пропорционалды электромагниттік сигналды индукциялайды, содан кейін оны электронды тізбек арқылы Leeb қаттылық мәніне түрлендіреді. Таңба HL ретінде белгіленген.

Leeb қаттылығын өлшейтін құрал жұмыс үстелін қажет етпейді және оның қаттылық сенсоры қалам сияқты кішкентай, оны қолмен тікелей басқаруға болады және оның үлкен, ауыр дайындама немесе күрделі геометриялық өлшемдері бар дайындама екенін оңай анықтауға болады.

Либ қаттылығының тағы бір артықшылығы - оның бұйымның бетіне өте аз зақымдалуы, кейде оны бұзбайтын сынақ ретінде пайдалануға болады; ол барлық бағыттардағы қаттылық сынақтарында, тар кеңістікте және ерекшеалюминий бөліктері.

Anebon үздіксіз жаңа шешімдерді алу үшін «Адал, еңбекқор, іскер, жаңашыл» қағидасын ұстанады. Anebon болашағын, табысын өзінің жеке табысы деп санайды. Anebon жезден өңделген бөлшектер мен күрделі титан cnc бөлшектері / штамптау керек-жарақтары үшін гүлденген болашақты қолмен құруға рұқсат етіңіз. Anebon қазір жан-жақты тауарларды жеткізуге ие, сонымен қатар сату бағасы біздің артықшылығымыз болып табылады. Anebon өнімдері туралы сұрауға қош келдіңіз.

Қытайдағы тренд өнімдері CNC өңдеу бөлігі және дәлдік бөлігі, шынымен де осы элементтердің кез келгені сізді қызықтырса, бізге хабарлаңыз. Anebon егжей-тегжейлі сипаттамаларын алғаннан кейін сізге баға ұсынысын беруге қуанышты болады. Anebon-да кез келген талаптарды қанағаттандыру үшін біздің жеке маман ҒЗТКЖ инженерлері бар. Anebon жақын арада сұрауларыңызды алуды асыға күтеді және болашақта сізбен бірге жұмыс істеу мүмкіндігіне ие болады деп үміттенеді. Anebon ұйымын қарауға қош келдіңіз.

Хабарлама уақыты: 18 мамыр 2023 ж