Аспап материалдарына CNC станоктарының талаптары

Жоғары қаттылық пен тозуға төзімділік

Құралдың кесетін бөлігінің қаттылығы дайындама материалының қаттылығынан жоғары болуы керек. Құрал материалының қаттылығы неғұрлым жоғары болса, оның тозуға төзімділігі соғұрлым жоғары болады. Бөлме температурасында құрал материалының қаттылығы HRC62-ден жоғары болуы керек. Қаттылық әдеттегіден жоғары болуы мүмкінCNC өңдеу бөлшектері.

Жеткілікті күш пен қаттылық

Құрал шамадан тыс кесу процесінде тамаша қысымды көтереді. Кейде ол соққы және діріл жағдайында жұмыс істейді. Құралдың сынуын және сынуын болдырмау үшін құрал материалы жеткілікті беріктік пен қаттылыққа ие болуы керек. Әдетте, иілу күші құрал материалының беріктігін көрсету үшін қолданылады, ал соққы мәні құрал материалының қаттылығын сипаттау үшін қолданылады.

жоғарырақ ыстыққа төзімділік

Ыстыққа төзімділік жоғары температура кезінде қаттылықты, тозуға төзімділікті, беріктік пен қаттылықты сақтау үшін құрал материалдарының өнімділігін білдіреді. Бұл құрал материалдарының кесу өнімділігін өлшеудің жетекші көрсеткіші. Бұл өнімділік құрал материалдарының қызыл қаттылығы ретінде де белгілі.

Жақсы жылу өткізгіштік

Құрал материалының жылу өткізгіштігі неғұрлым жоғары болса, құралдан соғұрлым көп жылу беріледі, бұл құралдың кесу температурасын төмендетуге және оның беріктігін арттыруға қолайлы.

Жақсы өңдеу

Аспап материалдарын өңдеу және дайындауды жеңілдету үшін соғу, илемдеу, дәнекерлеу, кесу және ұнтақтау, термиялық өңдеу қасиеттері және аспап материалдарының жоғары температурада пластикалық деформациялық қасиеттері сияқты жақсы өңдеу қасиеттері болуы керек. Цементтелген карбид пен керамикалық құрал материалдары да жақсы агломерациялау және қысым түзу қасиеттерін қажет етеді.

Құрал материалының түрі

жоғары жылдамдықты болат

Жоғары жылдамдықты болат W, Cr, Mo және басқа легирленген элементтерден тұратын легирленген аспаптық болат болып табылады. Ол жоғары термиялық тұрақтылыққа, беріктікке, қаттылыққа және белгілі бір қаттылық пен тозуға төзімділікке ие, сондықтан ол түсті және әртүрлі металл материалдарды өңдеуге жарамды. Сонымен қатар, дыбысты өңдеу технологиясының арқасында ол күрделі қалыптау құралдарын, әсіресе анизотропты механикалық қасиеттері бар және сөндіру деформациясын төмендететін ұнтақты металлургиялық жоғары жылдамдықты болатты өндіру үшін өте қолайлы; ол дәл және күрделі қалыптау құралдарын жасау үшін қолайлы.

Қатты қорытпа

Цементтелген карбид жоғары қаттылық пен тозуға төзімділікке ие. Кесу кезіндеCNC токарлық бөлшектер, оның өнімділігі жоғары жылдамдықты болаттан жақсырақ. Оның беріктігі жоғары жылдамдықты болаттан бірнеше ондаған есе көп, бірақ оның соққыға төзімділігі нашар. Керемет кесу өнімділігі арқасында ол құрал материалы ретінде кеңінен қолданылады.

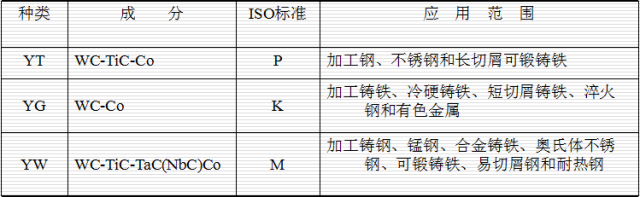

Кесетін аспаптарға арналған цементтелген карбидтердің жіктелуі және таңбалануы

Қапталған пышақ

1) CVD әдісінің жабын материалы цементтелген карбидті құралдардың беріктігін 1-3 есе арттыратын TiC болып табылады. Қаптаманың қалыңдығы: кесу жиегі тұнық және жылдамдықты жақсартуға ықпал етеді.

2) PVD будың физикалық тұндыру әдісінің жабын материалдары TiN, TiAlN және Ti (C, N) болып табылады, бұл цементтелген карбидті құралдардың беріктігін 2-10 есе жақсартады. Жұқа жабын; Өткір жиегі; Бұл кесу күшін азайту үшін пайдалы.

★ Қаптаманың максималды қалыңдығы ≤ 16um

CBN және PCD

Текше бор нитриді (CBN) Текше бор нитридінің (CBN) қаттылығы мен жылу өткізгіштігі алмаздан төмен және оның термиялық және химиялық тұрақтылығы жоғары. Сондықтан ол шыңдалған болат, қатты шойын, суперқорытпа және цементтелген карбидті өңдеуге жарамды.

Поликристалды алмаз (ПКД) PCD кесу құралы ретінде пайдаланылған кезде, ол цементтелген карбидті негізге өңделеді. Ол тозуға төзімді, қаттылығы жоғары, металл емес және цементтелген карбид, керамика және жоғары кремнийлі алюминий қорытпасы сияқты темір емес және темір емес материалдарды аяқтай алады.

★ ISO машина қысқыш пышағы материалдарының классификациясы ★

Болат бөлшектер: P05 P25 P40

Тот баспайтын болат: M05 M25 M40

Шойын: K05 K25 K30

★ Нөмір неғұрлым аз болса, пышақ соғұрлым күрделі болса, құралдың тозуға төзімділігі соғұрлым жақсы, ал соққыға төзімділігі нашар болады.

★ Сан неғұрлым үлкен болса, пышақ соғұрлым жұмсақ болса, құралдың соққыға төзімділігі соғұрлым жақсы және тозуға төзімділігі нашар болады.

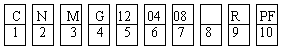

Қалақша үлгісіне және ISO көрсету ережелеріне түрлендіріледі

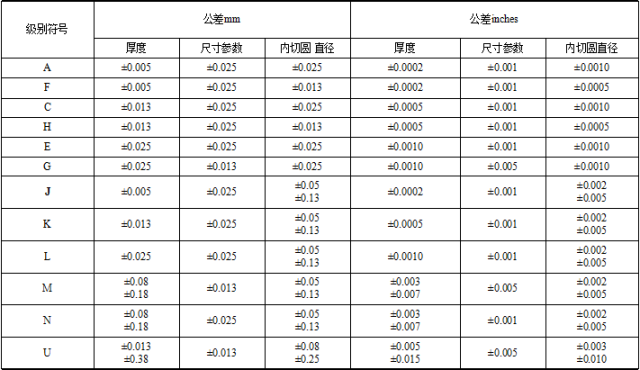

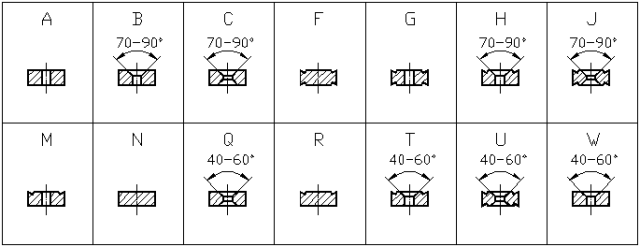

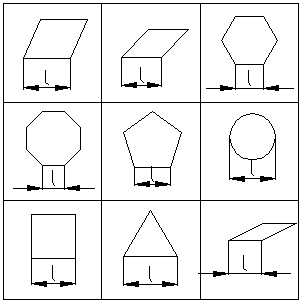

1. Пышақтың пішінін білдіретін код

2. Алдыңғы кесу жиегінің артқы бұрышын көрсететін код

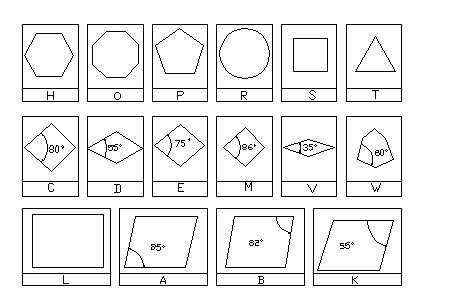

3. Пышақтың өлшемдік төзімділігін білдіретін код

4. Пышақтың жоңқаларды бұзу және қысу формасын білдіретін код

5. Кесу жиегінің ұзындығымен көрсетіледі

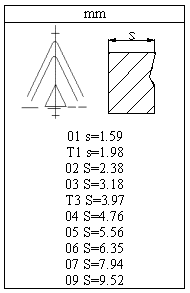

6. Пышақтың қалыңдығын білдіретін код

7. Жылтырату жиегі мен R бұрышын көрсететін код

Басқа фигуралардың мағынасы

Сегіз ерекше қажеттіліктерді көрсететін кодты білдіреді;

9 беру бағытының кодын білдіреді; мысалы, R коды оң арнаны, L коды сол арнаны және N коды аралық арнаны білдіреді;

10 чипті бұзатын ойық түрінің кодын білдіреді;

11 құрал компаниясының материалдық кодын білдіреді;

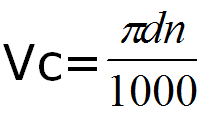

кесу жылдамдығы

Vc кесу жылдамдығының есептеу формуласы:

Формулада:

D - дайындаманың немесе аспаптың айналмалы диаметрі, бірлік: мм

N - дайындаманың немесе құралдың айналу жылдамдығы, бірлік: р/мин

Кәдімгі токарлық станокпен жіпті өңдеу жылдамдығы

Жіпті бұруға арналған шпиндель жылдамдығы n. Жіпті кесу кезінде токарь станогының шпиндельдің айналу жиілігіне көптеген факторлар әсер етеді, мысалы, дайындаманың жіп қадамының (немесе қорғасынның) өлшемі, жетек қозғалтқышының көтеру және түсіру сипаттамалары, жіп интерполяциясының жылдамдығы. Сондықтан әртүрлі CNC жүйелеріне арналған бұру жіптері үшін шпиндель жылдамдығында ерекше айырмашылықтар бар. Төменде жалпы CNC токарь станоктарында жіптерді бұру кезінде шпиндельдің айналу жылдамдығын есептеу формуласы берілген:

Формулада:

P - жіп қадамы немесе дайындама жіпінің сымы, бірлік: мм.

К – сақтандыру коэффициенті, жалпы алғанда 80.

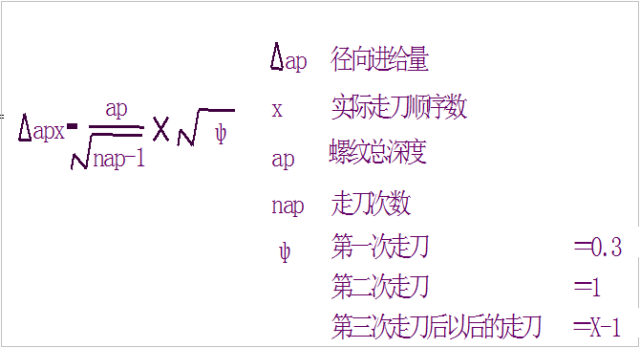

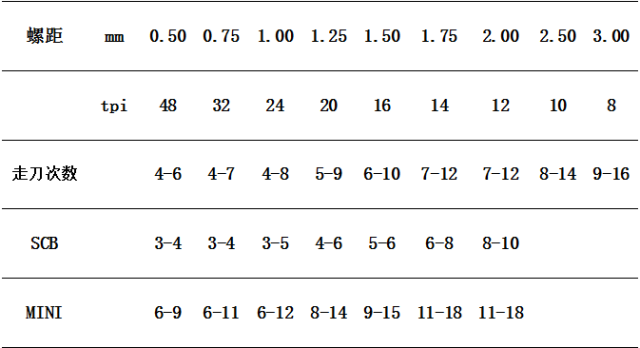

Жіптерді өңдеу үшін әрбір берілу тереңдігін есептеу

Бұрғылау құралдарының жолдарының саны

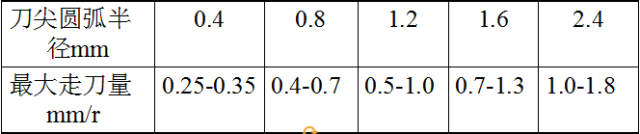

1) Дөрекі өңдеу

Дөрекі өңдеу берілісінің эмпирикалық есептеу формуласы: f өрескел=0,5 R

Мұндағы: R ------ аспап ұшы доғасының радиусы мм

F ------ өрескел өңдеу құралының беріліс мм

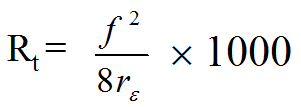

2) Аяқтау

Формулада: Rt ------ контур тереңдігі μ м

F ------ Берілу жылдамдығы мм/р

r ε ------ Құралдар ұшы доғасының радиусы мм

Берілу жылдамдығына және жоңқа сыну ойығына қарай өрескел және аяқталатын токарлық өңдеуді ажыратыңыз

F ≥ 0,36 өрескел өңдеу

0,36 > f ≥ 0,17 жартылай өңдеу

F< 0,17 өңдеуді аяқтау

Пышақтың өрескел және дайын өңдеуіне пышақтың материалы емес, жоңқа сындыратын ойық әсер етеді. Егер фаска 40 мм-ден аз болса, кесу жиегі өткір болады.

Жіберу уақыты: 29 қараша 2022 ж