Автокөліктің жіңішке осі дегеніміз не?

Жіңішке автомобиль осі - бұл автомобильдерде қолданылатын және жеңіл болу үшін жасалған түрі. Жіңішке осьтер әдетте отын үнемдеу мен ептілікке назар аударатын көліктерде қолданылады. Олар көліктің жалпы салмағын азайта отырып, оны басқаруды жақсартады. Бұл осьтер әдетте алюминий немесе жоғары берік болат сияқты жеңіл, берік материалдардан жасалады. Бұл осьтер қозғалтқыш шығаратын момент сияқты қозғаушы күштерді өңдеуге қабілетті және әлі де ықшам, жеңілдетілген дизайнды сақтай алатындай етіп жасалған. Жіңішке осьтер қуатты қозғалтқыштан доңғалақтарға беру үшін өте маңызды.

Неліктен машинаның жіңішке білігін өңдеу кезінде иілу және деформация оңай болады?

Сондай жұқа бiлiктi бүгiп немесе деформациялау қиын болар едi. Көлік біліктерін жасау үшін пайдаланылатын материалдар (жетекші білік немесе ось деп те аталады) әдетте көміртекті талшықты композит немесе болат сияқты берік және берік. Қолданылатын материалдар автомобильдің беріліс қорабы мен қозғалтқышы тудыратын момент пен күштерге қарсы тұру үшін қажет олардың жоғары беріктігі үшін таңдалады.

Өндіріс кезінде біліктердің қаттылығы мен беріктігін сақтау үшін соғу және термиялық өңдеу сияқты әртүрлі процестерден өтеді. Бұл материалдар өндіріс техникасымен қатар қалыпты жағдайда біліктердің иілуіне жол бермейді. Дегенмен, соқтығыстар мен апаттар сияқты төтенше күштер автомобильдің кез келген бөлігін, соның ішінде біліктерді майыстыруы немесе деформациялауы мүмкін. Көлік құралының қауіпсіз және тиімді жұмыс істеуін қамтамасыз ету үшін зақымдалған бөлшектерді жөндеу немесе ауыстыру өте маңызды.

Өңдеу процесі:

Көптеген білік бөліктерінің арақатынасы L/d > 25. Көлденең жіңішке ось ауырлық күшінің, кесу күші мен үстіңгі қысқыш күштердің әсерінен оңай бүгіледі немесе тіпті тұрақтылығын жоғалтуы мүмкін. Білікті бұру кезінде жіңішке білікке кернеу мәселесін азайту керек.

Өңдеу әдісі:

Құрал геометриясының параметрлерін таңдау, кесу мөлшерлері, керу құрылғылары және төлке аспап тіректерін таңдау сияқты бірқатар тиімді шаралармен кері бұрылу қолданылады.

Айналмалы жіңішке біліктің иілу деформациясын тудыратын факторларды талдау

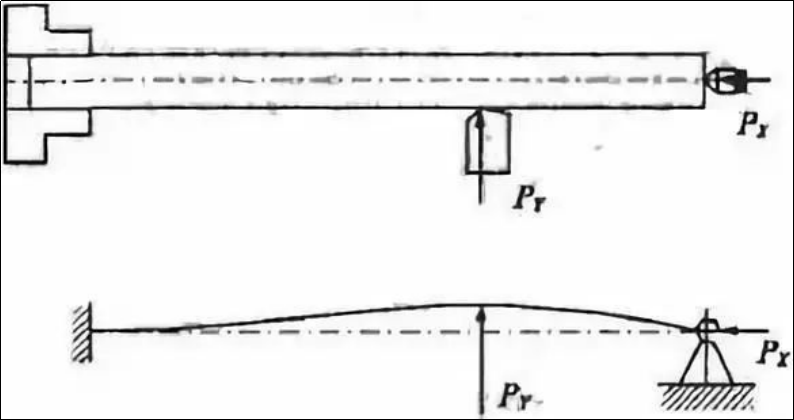

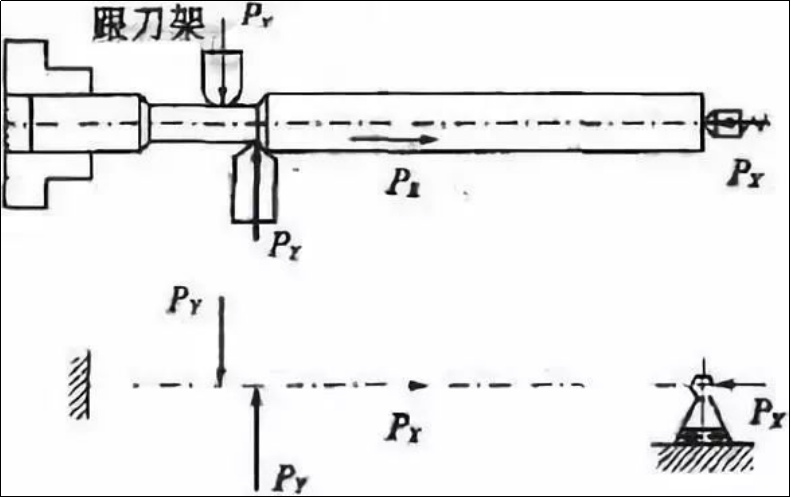

Токарлық станоктардағы жіңішке біліктерді бұру үшін екі дәстүрлі қысқыш техникасы қолданылады. Бір әдіс бір үстіңгі қондырғысы бар бір қысқышты пайдаланады, ал екіншісі - екі жоғарғы қондырғы. Біз негізінен бір қысқыш пен үстіңгі қысқышты қысу техникасына тоқталамыз. 1-суретте көрсетілгендей.

1-сурет Бір қысқыш және бір үстіңгі қысу әдісі және күшті талдау

Жіңішке білікті бұру нәтижесінде пайда болатын иілу деформациясының негізгі себептері:

(1) Кесу күші деформация тудырады

Кесу күшін үш құрамдас бөлікке бөлуге болады: осьтік күш PX (осьтік күш), радиалды күш PY (радиалды күш) және тангенциалды күш PZ. Жұқа біліктерді бұру кезінде әртүрлі кесу күштері иілу деформациясына әртүрлі әсер етуі мүмкін.

1) Радиалды кесу күштерінің PY әсері

Радиалды күш білік осі арқылы тігінен кесіледі. Радиалды кесу күші оның қаттылығы нашар болғандықтан жіңішке білікті көлденең жазықтықта иеді. Суретте кесу күшінің жіңішке біліктің иілуіне әсері көрсетілген. 1.

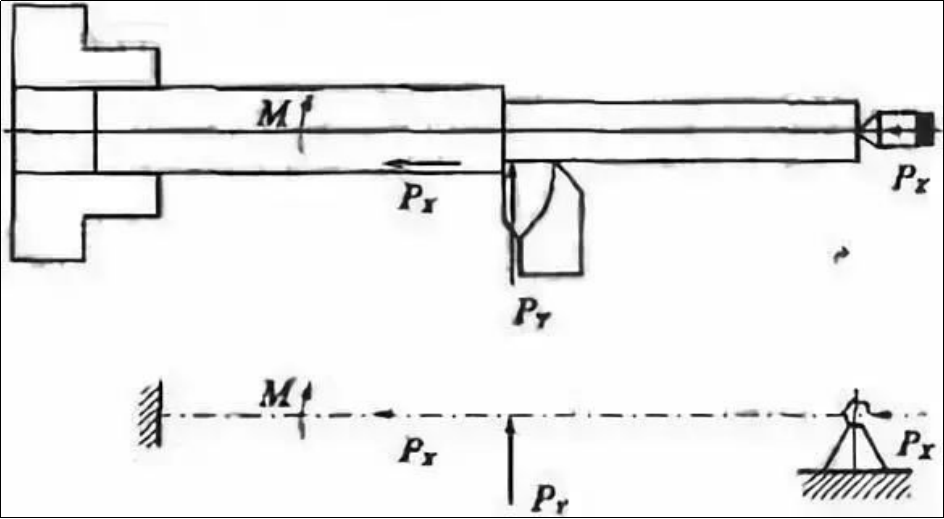

2) осьтік кесу күшінің әсері (PX)

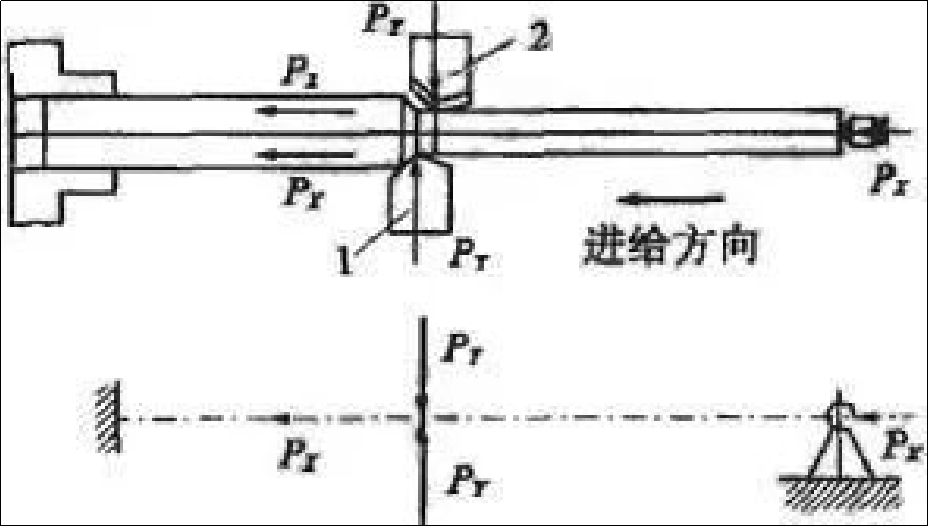

Осьтік күш жұқа біліктегі оське параллель және дайындамада иілу моментін құрайды. Осьтік күш жалпы бұрылу үшін маңызды емес және оны елемеуге болады. Қаттылығы нашар болғандықтан, білік тұрақтылығы нашар болғандықтан, тұрақсыз. Жіңішке білік осьтік күш белгілі бір мөлшерден жоғары болғанда иіледі. 2-суретте көрсетілгендей.

2-сурет: Кесу күшінің осьтік күшке әсері

(2) Кесу жылуы

Дайындаманың термиялық деформациясы өңдеу нәтижесінде пайда болатын кесу жылуына байланысты болады. Патроны, артқы жағының үстіңгі бөлігі мен дайындаманың арасындағы қашықтық бекітіледі, себебі патрон бекітілген. Бұл біліктің осьтік ұзаруын шектейді, бұл осьтік экструзияға байланысты біліктің иілуіне әкеледі.

Жіңішке білікті өңдеудің дәлдігін арттыру негізінен технологиялық жүйедегі кернеу мен термиялық деформацияны бақылау мәселесі екені анық.

Жіңішке білікті өңдеудің дәлдігін арттыру шаралары

Жіңішке білікті өңдеудің дәлдігін арттыру үшін өндіріс жағдайларына сәйкес әртүрлі шараларды қолдану қажет.

(1) Дұрыс қысу әдісін таңдаңыз

Жұқа біліктерді бұру үшін дәстүрлі түрде қолданылатын екі қысу әдісінің бірі болып табылатын қос орталық қысқышты коаксиалдылықты қамтамасыз ете отырып, дайындаманы дәл орналастыру үшін пайдалануға болады. Жіңішке жеңді қысудың бұл әдісі нашар қаттылыққа, үлкен иілу деформациясына ие және дірілге сезімтал. Сондықтан ол тек ұзындықтың диаметрге қатынасы аз, өңдеудің шағын мүмкіндігі және коаксиалдылықтың жоғары талаптары бар қондырғылар үшін ғана жарамды. Биікдәл өңдеу компоненттері.

Көп жағдайда жұқа біліктерді өңдеу бір үстіңгі және бір қысқыштан тұратын қысқыш жүйені қолдану арқылы жүзеге асырылады. Бұл қысу техникасында, егер сізде тым тығыз ұшы болса, ол білікті бүгіп қана қоймайды, сонымен қатар білік бұрылған кезде оның ұзаруына жол бермейді. Бұл біліктің ось бойынша қысылуына және пішінінің бұзылуына әкелуі мүмкін. Қысқыш беті ұштың тесігімен тураланбауы мүмкін, бұл қысқышты бекіткеннен кейін біліктің бүгілуіне әкелуі мүмкін.

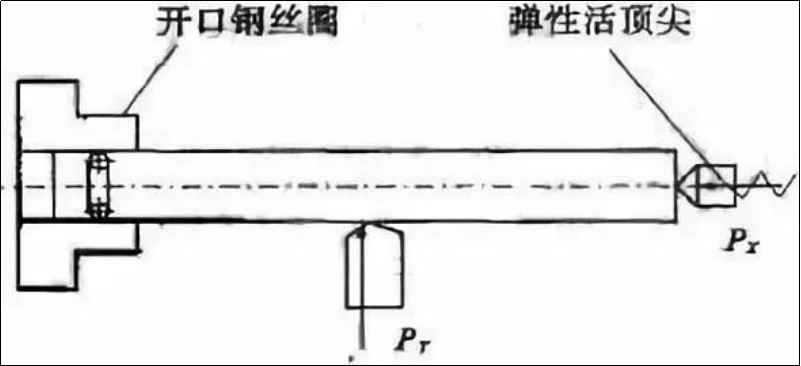

Бір қысқышты бір үстіңгі жағымен қысу техникасын пайдаланған кезде, үстіңгі жағында серпімді өмір орталықтарын пайдалану керек. Жіңішке жеңді қыздырғаннан кейін оның иілу бұрмалануын азайту үшін оны еркін ұзартуға болады. Бұл ретте жақтардың жіңішке жеңге осьтік жанасуын азайту және артық орналасуды болдырмау үшін жақтардың арасына ашық болат саяхатшы енгізіледі. 3-суретте орнату көрсетілген.

3-сурет: Бір қысқыш пен үстіңгі қысқышты қолдану арқылы жақсарту әдісі

Білік ұзындығын азайту арқылы деформация күшін азайтыңыз.

1) Өкше тірегі мен орталық жақтауды пайдаланыңыз

Жіңішке білікті бұру үшін бір қысқыш және бір үстіңгі жағы қолданылады. Жіңішке біліктен туындаған деформацияға радиалды күштің әсерін азайту үшін дәстүрлі аспа және орталық жақтау қолданылады. Бұл қолдауды қосудың баламасы. Бұл қаттылықты арттырады және білікке радиалды күштің әсерін азайтуы мүмкін.

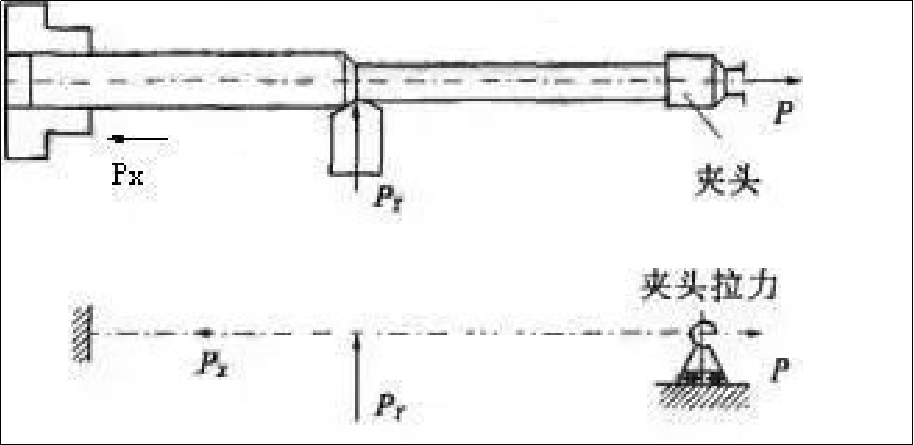

2) Жіңішке жең осьтік қысу техникасымен бұрылады

Құрал тірегі немесе орталық жақтау арқылы қаттылықты арттыруға және дайындамаға радиалды күштің әсерін жоюға болады. Ол әлі де дайындамманы майыстыратын осьтік күш мәселесін шеше алмайды. Бұл, әсіресе, салыстырмалы түрде ұзын диаметрі бар жіңішке білікке қатысты. Сондықтан жіңішке білік осьтік қысу әдісін қолдана отырып айналдыруға қабілетті. Осьтік қысқыш деп жұқа білікті айналдыру үшін біліктің бір ұшын патронмен, ал екінші ұшын арнайы құрастырылған қысқыш басымен бекітеді. Қысқыш басы білікке осьтік күш түсіреді. 4-суретте қысқыш бастиегі көрсетілген.

4-сурет Осьтік қысу және кернеу жағдайлары

Жіңішке жеңге айналдыру процесінде тұрақты осьтік керілу болады. Бұл осьтік кесу күшінің білікті бүгу мәселесін жояды. Осьтік күш радиалды кесу күштерінің әсерінен болатын иілу деформациясын азайтады. Ол сондай-ақ кесу қызуына байланысты осьтік ұзаруды өтейді. дәлдік.

3) Білікті айналдыру үшін оны кері кесіңіз

5-суретте көрсетілгендей, кері кесу әдісі - жіңішке білікті айналдыру процесінде аспап шпиндель арқылы ілгекке берілуі.

Сурет 5 Өңдеу күштерін талдау және кері кесу әдісімен өңдеу

Өңдеу кезінде пайда болатын осьтік күш иілу деформациясын болдырмай, білікті кернейді. Серпімді ілмек тетік сонымен қатар дайындаманың аспаптан ілгекке жылжуы кезінде пайда болатын термиялық ұзару мен қысу деформациясын өтей алады. Бұл деформацияның алдын алады.

6-суретте көрсетілгендей, ортаңғы сырғытпа тақтайша артқы құрал ұстағышын қосу және алдыңғы және артқы құралдарды бір уақытта айналдыру арқылы өзгертіледі.

6-сурет Күшті талдау және қос пышақпен өңдеу

Алдыңғы құрал тік күйде, ал артқы құрал керісінше орнатылған. Екі құрал тудыратын кесу күштері токарлық өңдеу кезінде бірін-бірі жоққа шығарады. Дайындама деформацияланбаған немесе дірілдеген жоқ, өңдеу дәлдігі өте жоғары. Бұл жаппай өндіріс үшін өте қолайлы.

4) Жіңішке білікті бұруға арналған магнитті кесу техникасы

Магниттік кесу принципі кері кесуге ұқсас. Магниттік күш өңдеу кезінде деформацияны азайта отырып, біліктің созылуына жұмсалады.

(3) Кесу мөлшерін шектеңіз

Кесу процесінде пайда болатын жылу мөлшері кесу мөлшерінің сәйкестігін анықтайды. Жіңішке білікті айналдыру нәтижесінде пайда болатын деформация да әртүрлі болады.

1) Кесу тереңдігі (t)

Қаттылық технологиялық жүйемен анықталады деген болжамға сәйкес, кесу тереңдігі артқан сайын кесу күші де, бұрылу кезінде пайда болатын жылу да өседі. Бұл жұқа біліктің кернеуі мен термиялық бұрмалануының жоғарылауына әкеледі. Жұқа біліктерді бұру кезінде кесу тереңдігін барынша азайту маңызды.

2) Азықтандыру мөлшері (f).

Берілу жылдамдығының жоғарылауы кесу күші мен қалыңдығын арттырады. Кесу күші артады, бірақ пропорционалды емес. Нәтижесінде жұқа білік үшін күш деформациясының коэффициенті төмендейді. Кесу тиімділігін арттыру тұрғысынан кесу тереңдігін арттырғаннан гөрі беру жылдамдығын жоғарылату жақсы.

3) Кесу жылдамдығы (v).

Күшті азайту үшін кесу жылдамдығын арттыру тиімді. Кесу жылдамдығы кесу құралының температурасын жоғарылататындықтан, құрал, дайындама және білік арасындағы үйкеліс азаяды. Егер кесу жылдамдықтары тым жоғары болса, онда білік орталықтан тепкіш күштердің әсерінен оңай бүгілуі мүмкін. Бұл процестің тұрақтылығын бұзады. Ұзындығы мен диаметрі салыстырмалы түрде үлкен дайындамаларды кесу жылдамдығын азайту керек.

(4) Құрал үшін қолайлы бұрышты таңдаңыз

Жіңішке білікті бұру нәтижесінде пайда болатын иілу деформациясын азайту үшін бұру кезінде кесу күші мүмкіндігінше аз болуы керек. Құралдардың геометриялық бұрыштары арасында кесу күшіне тырма, жетекші және жиектің еңіс бұрыштары көбірек әсер етеді.

1) Алдыңғы бұрыш (g)

Тырма бұрышының өлшемі (g) кесу күшіне, температураға және қуатқа тікелей әсер етеді. Тырма бұрыштарын арттыру арқылы кесу күшін айтарлықтай азайтуға болады. Бұл пластикалық деформацияны азайтады, сонымен қатар кесілетін металл мөлшерін азайтады. Кесу күштерін азайту үшін тырма бұрыштарын арттыруға болады. Тырма бұрыштары әдетте 13 градус пен 17 градус аралығында болады.

2) Алдыңғы бұрыш (kr)

Ең үлкен бұрыш болып табылатын негізгі ауытқу (kr) кесу күшінің барлық үш құрамдас бөлігінің пропорционалдылығы мен өлшеміне әсер етеді. Кіру бұрышы ұлғайған сайын радиалды күш азаяды, ал тангенциалды күш 60° және 90° аралығында артады. Кесу күшінің үш құрамдас бөлігі арасындағы пропорционалды қатынас 60deg75deg диапазонында жақсырақ. Жұқа біліктерді бұру кезінде әдетте 60 градустан жоғары жетекші бұрыш қолданылады.

3) Пышақтың еңісі

Пышақтың еңісі (ls) жоңқалар ағынына және құрал ұшының беріктігіне, сондай-ақ үш арасындағы пропорционалды қатынасқа әсер етеді.айналдырылған компоненттержону процесінде кесу. Көлбеу өскен сайын кесудің радиалды күші азаяды. Алайда осьтік және тангенциалдық күштер артады. Пышақтың еңісі -10°+10° диапазонында болғанда, кесу күшінің үш құрамдас бөлігі арасындағы пропорционалды қатынас орынды болады. Жіңішке білікті айналдырған кезде жоңқалардың білік бетіне қарай ағуын қамтамасыз ету үшін әдетте 0° және +10° арасындағы оң жиек бұрышын пайдалану жиі кездеседі.

Қаттылығы нашар болғандықтан, жіңішке біліктің сапа стандарттарына сәйкес келуі қиын. Жіңішке біліктің өңдеу сапасын алдыңғы қатарлы өңдеу әдістері мен қысу әдістерін қолдану, сондай-ақ дұрыс құрал бұрыштары мен параметрлерін таңдау арқылы қамтамасыз етуге болады.

Anebon миссиясы - тамаша өндірістік кемшіліктерді мойындау және 2022 жылға арналған отандық және шетелдік тұтынушыларға толықтай ең жақсы қызмет көрсету, біздің нарықты халықаралық деңгейде кеңейту үшін аэроғарышқа арналған жоғары сапалы тот баспайтын алюминий жоғары дәлдіктегі CNC токарлық фрезер бөлігінің бөлігі, Anebon негізінен біздің шетелдік тұтынушыларды қамтамасыз етеді. жоғары сапалы станоктармен, фрезерленген бөлшектермен жәнеCNC токарлық қызметтері.

Қытайдың көтерме саудасы China Machinery Parts және CNC өңдеу қызметі, Anebon «инновациялар мен біріктіру, командалық жұмыс, бөлісу, із, практикалық алға жылжу» рухын сақтайды. Бізге мүмкіндік берсеңіз, біз өз әлеуетімізді көрсетеміз. Сіздің қолдауыңыз арқылы Anebon біз сізге және сіздің отбасыңызға жарқын болашақ құра алатынымызға сенеді.

Жіберу уақыты: 28 тамыз 2023 ж