සවිකෘත සැලසුම සාරාංශ කිරීමේදී කර්මාන්තයේ සිටින පුද්ගලයින්ගේ සාරාංශය මෙයයි, නමුත් එය සරල නොවේ. විවිධ යෝජනාක්රම සම්බන්ධ කර ගැනීමේ ක්රියාවලියේදී, මූලික සැලසුමේ සෑම විටම ස්ථානගත කිරීමේ සහ කලම්ප කිරීමේ ගැටළු ඇති බව අපට පෙනී ගියේය. මේ ආකාරයෙන්, ඕනෑම නව්ය යෝජනා ක්රමයක් එහි ප්රායෝගික වැදගත්කම අහිමි වනු ඇත. ස්ථානගත කිරීම සහ කලම්ප කිරීම පිළිබඳ මූලික දැනුම අවබෝධ කර ගැනීමෙන් පමණක් සවිකෘත සැලසුම් සහ සැකසුම් යෝජනා ක්රමයේ අඛණ්ඩතාව මූලිකව සහතික කළ හැකිය.

Locator දැනුම

1, වැඩ කොටසෙහි පැත්තෙන් ස්ථානගත කිරීමේ මූලික මූලධර්මය

වැඩ කොටසෙහි පැත්තේ සිට ස්ථානගත කරන විට, ආධාරකයක් ලෙස, තුන්-ලක්ෂ්ය මූලධර්මය වඩාත් මූලික මූලධර්මය වේ. මෙය ආධාරකයේ මූලධර්මය හා සමාන වන අතර එය තුන් ලක්ෂ්ය මූලධර්මය ලෙස හැඳින්වේ, එය "එකම රේඛාවේ නොමැති ලකුණු තුනක් තලයක් තීරණය කරයි" යන මූලධර්මයෙන් උපුටා ගන්නා ලදී. ලක්ෂ්ය හතරෙන් තුනකට මුහුණක් තීරණය කළ හැකි බැවින් මුළු මුහුණු හතරක් තීරණය කළ හැකිය. කෙසේ වෙතත්, ස්ථානගත කිරීම කෙසේ වෙතත්, එකම තලය තුළ සිව්වන කරුණ කිරීම තරමක් අපහසුය.

▲ කරුණු තුනේ මූලධර්මය

උදාහරණයක් ලෙස, ස්ථාවර උස ස්ථානගත කිරීම් 4 ක් භාවිතා කරන විට, එක් ස්ථානයක ඇති ලකුණු 3 කට පමණක් වැඩ කොටස සම්බන්ධ කර ගත හැකි අතර, ඉතිරි ලකුණු 4 තවමත් වැඩ කොටස සම්බන්ධ නොකිරීමට බොහෝ දුරට ඉඩ ඇත.

එබැවින්, ස්ථානගත කිරීම වින්යාස කිරීමේදී, එය සාමාන්යයෙන් කරුණු තුනක් මත පදනම් වන අතර, මෙම ලක්ෂ්ය තුන අතර දුර හැකිතාක් වැඩි කළ යුතුය.

ඊට අමතරව, ස්ථානගත කිරීම වින්යාස කිරීමේදී, යොදන ලද සැකසුම් භාරයේ දිශාව කල්තියා තහවුරු කිරීම අවශ්ය වේ. සැකසුම් භාරයේ දිශාව මෙවලම් හසුරුව / මෙවලම් ගමනේ දිශාව ද වේ. වැඩ කොටසෙහි සමස්ත නිරවද්යතාවයට සෘජුවම බලපෑ හැකි පෝෂණ දිශාව අවසානයේ ස්ථානගත කිරීම වින්යාස කර ඇත.

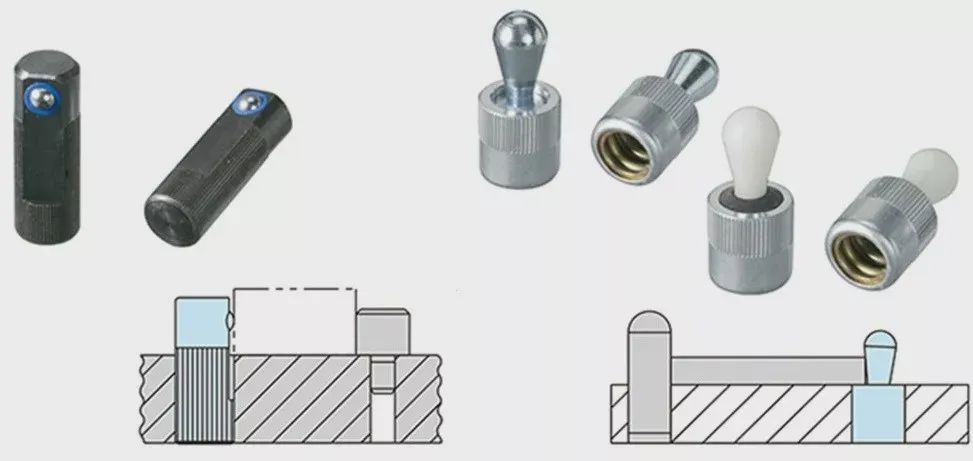

සාමාන්යයෙන්, වැඩ කොටසෙහි හිස් මතුපිට ස්ථානගත කිරීම සඳහා බෝල්ට් වර්ගය වෙනස් කළ හැකි ස්ථානකය භාවිතා කරයි, සහ ස්ථාවර වර්ගය (CNC හැරවුම් කොටස්ස්පර්ශක මතුපිට බිම් වේ) වැඩ කොටසෙහි යන්ත්රෝපකරණ මතුපිට ස්ථානගත කිරීම සඳහා ස්ථානගත කරන්නා භාවිතා කරයි.

2, වැඩ කොටස් සිදුරෙන් ස්ථානගත කිරීමේ මූලික මූලධර්මය

ස්ථානගත කිරීම සඳහා වැඩ කොටසෙහි පෙර ක්රියාවලියේදී සැකසූ කුහරය භාවිතා කරන විට, ස්ථානගත කිරීම සඳහා ඉවසීමේ පින් එකක් භාවිතා කිරීම අවශ්ය වේ. පින් පැතිකඩෙහි නිරවද්යතාවය සමඟ වැඩ ෙකොටස් සිදුරේ නිරවද්යතාවය ගැලපීමෙන් සහ සුදුසු ඉවසීම අනුව ඒකාබද්ධ කිරීමෙන්, ස්ථානගත කිරීමේ නිරවද්යතාවයට සැබෑ අවශ්යතා සපුරාලිය හැකිය.

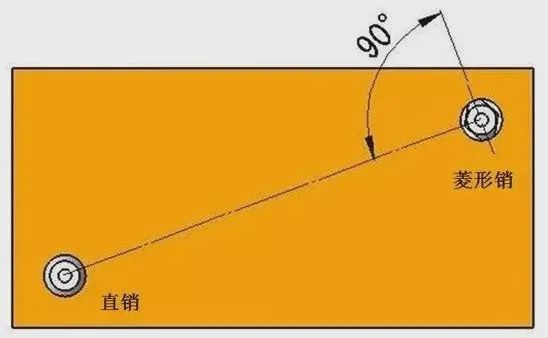

මීට අමතරව, ස්ථානගත කිරීම සඳහා පින් එක භාවිතා කරන විට, සාමාන්යයෙන් එකක් සෘජු පින් එකක් භාවිතා කරන අතර අනෙක දියමන්ති පින් එකක් භාවිතා කරයි, එබැවින් වැඩ කොටස එකලස් කිරීම සහ විසුරුවා හැරීම වඩාත් පහසු වනු ඇත. වැඩ කොටස පින් සමඟ සිරවීම දුර්ලභ ය.

▲ පින් සමඟ ස්ථානගත කිරීම

ඇත්ත වශයෙන්ම, ෆිට් ටොලරන්ස් සීරුමාරු කිරීමෙන් පින් දෙකටම කෙළින්ම පින් භාවිතා කළ හැකිය. වඩාත් නිවැරදි ස්ථානගත කිරීම සඳහා, සාමාන්යයෙන් සෘජු පින් සහ දියමන්ති පින් භාවිතා කිරීම වඩාත් ඵලදායී වේ.

සෘජු පින් සහ දියමන්ති පින් එකක් භාවිතා කරන විට, දියමන්ති පින් එකේ වින්යාස දිශාවේ (දියමන්ති පින් එක වැඩ කොටස සම්බන්ධ කරන තැන) සම්බන්ධක රේඛාව සාමාන්යයෙන් සෘජු පින් සහ දියමන්ති පින් අතර සම්බන්ධක රේඛාවට ලම්බකව 90 ° වේ. මෙම වින්යාසය කෝණික ස්ථානගත කිරීම සඳහා වේ (වැඩ කොටසෙහි භ්රමණ දිශාව).

කලම්ප පිළිබඳ අදාළ දැනුම

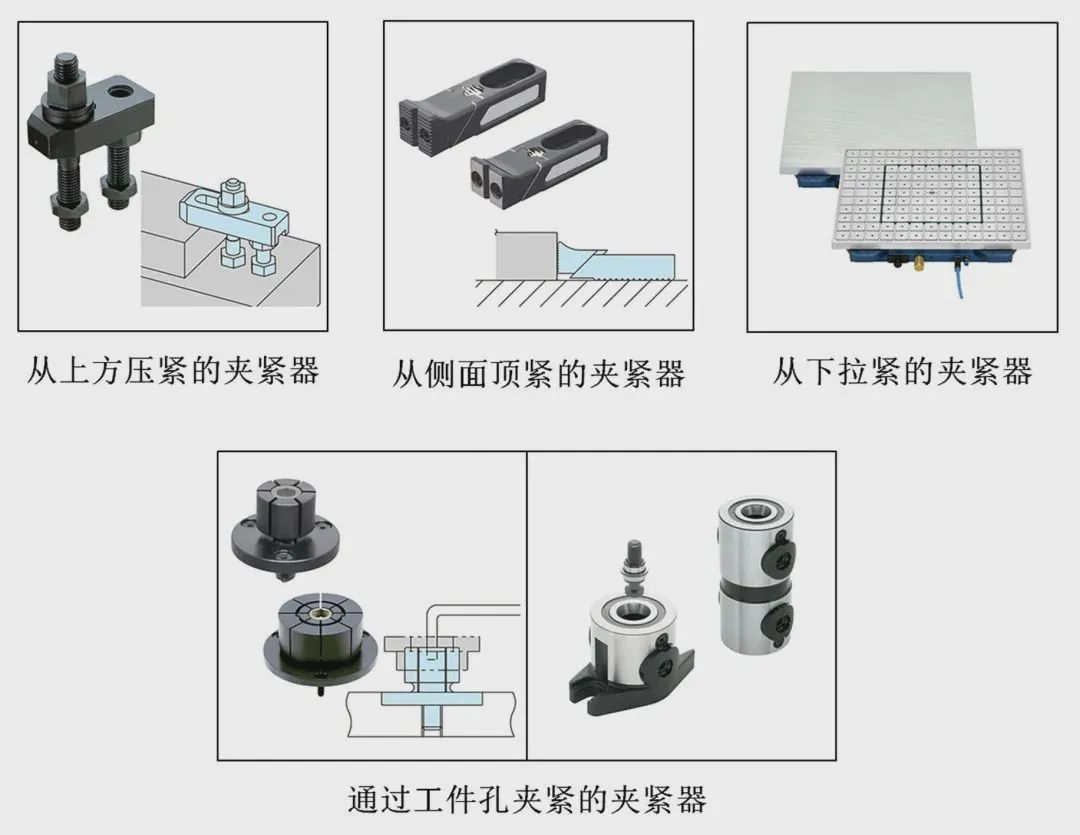

1, ග්රිපර් වර්ගීකරණය

කලම්ප දිශාවට අනුව, එය සාමාන්යයෙන් පහත සඳහන් කාණ්ඩවලට බෙදා ඇත:

ඊළඟට, විවිධ කලම්ප වල ලක්ෂණ දෙස බලමු.

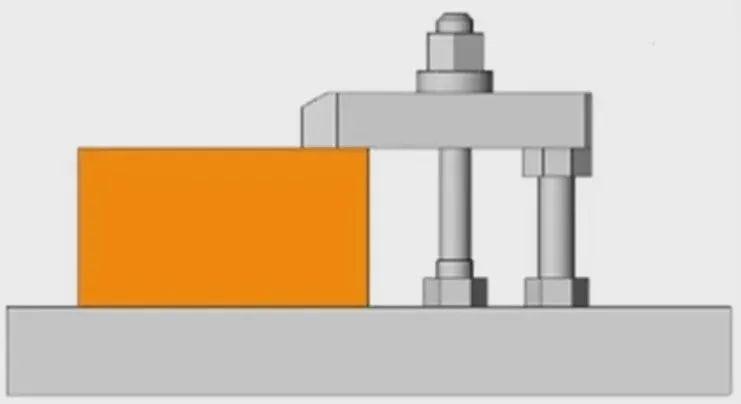

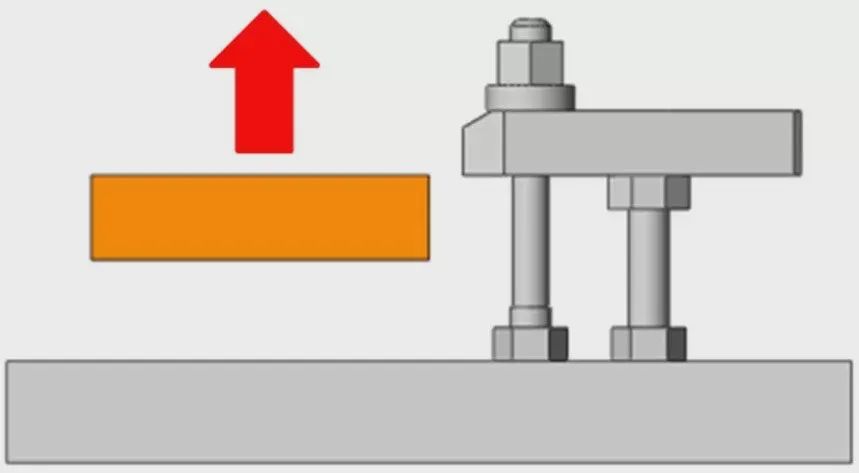

1. ඉහලින් තද කර ඇති කලම්ප

වැඩ කොටසට ඉහළින් තද කර ඇති කලම්ප උපාංගය කලම්ප කිරීමේදී අවම විකෘතියක් ඇති අතර වැඩ කොටස් සැකසීමේදී වඩාත්ම ස්ථායී වේ. එමනිසා, පොදුවේ ගත් කල, පළමු සැලකිල්ල වන්නේ වැඩ කොටසට ඉහළින් කලම්ප කිරීමයි. වැඩ කොටස ඉහලින් එබීම සඳහා වඩාත් පොදු සවිකෘත වන්නේ අතින් යාන්ත්රික සවිකිරීමකි. උදාහරණයක් ලෙස, පහත රූපය "ලිහිල් කොළ වර්ගය" කලම්ප ලෙස හැඳින්වේ. තහඩුව, ස්ටඩ් බෝල්ට්, කොස් සහ නට් එබීමෙන් ඒකාබද්ධ කළ කලම්පය "ලිහිල් කොළ" කලම්ප ලෙස හැඳින්වේ.

එපමණක් නොව, වැඩ කොටසෙහි හැඩය අනුව විවිධ හැඩයන් සහිත මුද්රණ තහඩු තෝරා ගත හැකිය. ආදිCNC යන්ත්රෝපකරණ කොටස්, හැරවුම් කොටස් සහ ඇඹරුම් කොටස්.

ලිහිල් කොළ වර්ගයේ කලම්පයේ ව්යවර්ථය සහ කලම්ප බලය අතර සම්බන්ධය බෝල්ට් එකේ තල්ලු බලයෙන් ගණනය කළ හැක.

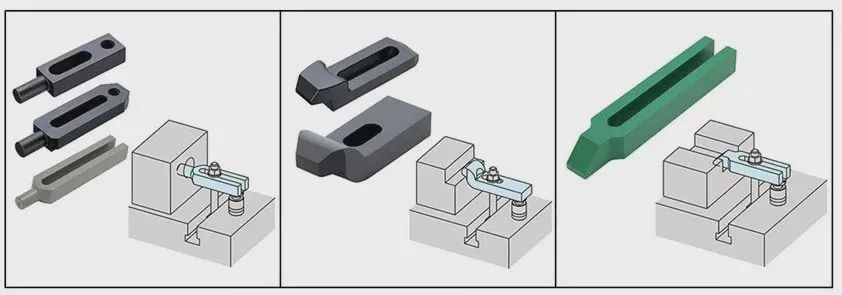

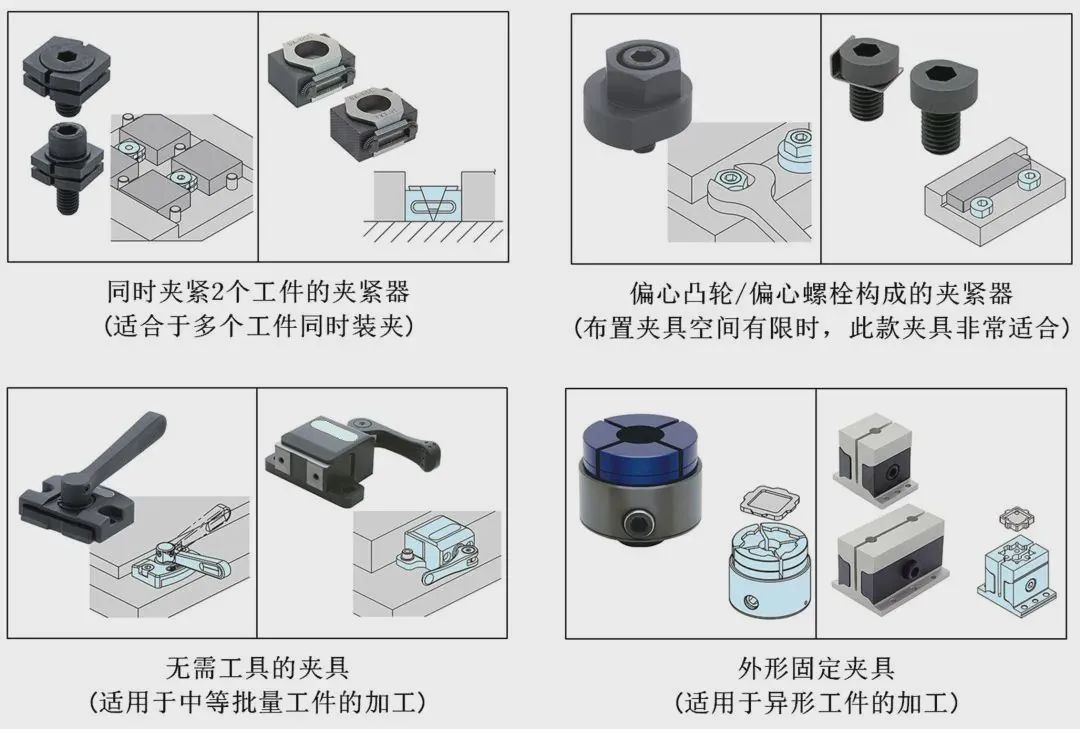

ලිහිල් කොළ කලම්පයට අමතරව, වැඩ කොටසට ඉහළින් කලම්ප කිරීම සඳහා පහත දැක්වෙන සමාන කලම්ප ලබා ගත හැකිය.

2. පැත්තේ සිට clamping clamp

මුලදී, වැඩ කොටස ඉහලින් කලම්ප කිරීමේ ක්රමය නිරවද්යතාවයෙන් වඩාත්ම ස්ථායී වන අතර වැඩ කොටසෙහි බර සැකසීමේදී අවම වේ. කෙසේ වෙතත්, වැඩ කොටසට ඉහළින් සැකසීමට අවශ්ය වූ විට හෝ වැඩ කොටසට ඉහළින් කලම්ප කිරීම සුදුසු නොවන විට, වැඩ කොටසට ඉහළින් කලම්ප කිරීමට නොහැකි වන විට, ඔබට වැඩ කොටසෙහි පැත්තෙන් කලම්ප කිරීමට තෝරා ගත හැකිය. කෙසේ වෙතත්, සාපේක්ෂව කතා කරන විට, වැඩ කොටස පැත්තෙන් තද කළ විට, එය පාවෙන බලයක් ඇති කරයි. මෙම බලය තුරන් කරන්නේ කෙසේද යන්න සවිකෘත සැලසුම් කිරීමේදී අවධානය යොමු කළ යුතුය.

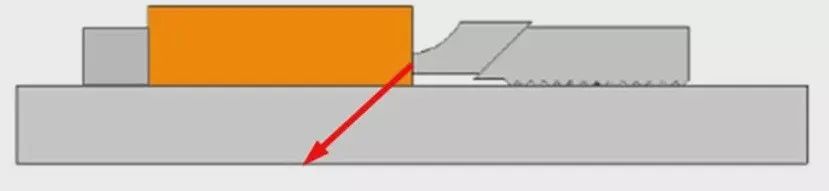

ඉහත රූපයේ දැක්වෙන පරිදි, පැති කලම්පයට තෙරපුම නිපදවන අතරේ ආනත පහතට බලයක් ද ඇත, එමඟින් වැඩ කොටස ඉහළට පාවීම ඵලදායි ලෙස වැළැක්විය හැකිය.

පැත්තේ සිට තද කරන කලම්ප ද පහත සමාන කලම්ප ඇත.

3. අදින්න-පහළට වැඩ කොටස තද කිරීම සඳහා කලම්ප උපාංගය

තුනී තහඩු වැඩ කොටසක ඉහළ මතුපිට යන්තගත කරන විට, එය ඉහළ සිට තද කළ නොහැකි පමණක් නොව, පැත්තෙන් එය සම්පීඩනය කිරීම අසාධාරණ ය. එකම සාධාරණ කලම්ප ක්රමය වන්නේ වැඩ කොටස පතුලේ සිට තද කිරීමයි. වැඩ කොටස පහළින් ආතතියට පත් වූ විට, එය යකඩවලින් සාදා ඇත්නම්, සාමාන්යයෙන් චුම්බක ආකාරයේ කලම්පයක් භාවිතා කළ හැකිය. ෆෙරස් නොවන ලෝහ වැඩ කොටස් සඳහා, රික්ත චූෂණ කෝප්ප සාමාන්යයෙන් ආතතිය සඳහා භාවිතා කළ හැක.

ඉහත අවස්ථා දෙකේදී, කලම්ප බලය වැඩ කොටස සහ චුම්බක හෝ රික්ත චක් අතර සම්බන්ධතා ප්රදේශයට සමානුපාතික වේ. කුඩා වැඩ කොටස් සැකසීමේදී සැකසුම් භාරය ඉතා විශාල නම්, සැකසුම් ආචරණය සුදුසු නොවේ.

මීට අමතරව, චුම්බක හෝ වැකුම් සකර් භාවිතා කරන විට, චුම්බක සහ වැකුම් සකර් සමඟ සම්බන්ධතා මතුපිට ආරක්ෂිතව සහ සාමාන්ය ලෙස භාවිතා කිරීමට පෙර යම් තරමක සුමට බවක් ඇති කළ යුතුය.

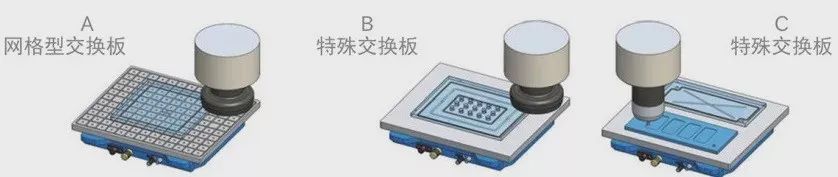

4. සිදුරු සහිත ක්ලැම්පින් උපාංගය

එකවර මුහුණු කිහිපයක් සැකසීමට හෝ අච්චු සැකසීමට 5-අක්ෂ යන්ත්ර යන්ත්රයක් භාවිතා කරන විට, සැකසීමේදී සවි කිරීම් සහ මෙවලම්වල බලපෑම වැළැක්වීම සඳහා, සාමාන්යයෙන් සිදුරු කලම්ප ක්රමය භාවිතා කිරීම සුදුසුය. වැඩ කොටසෙහි ඉහළ සහ පැත්තේ සිට කලම්ප කරන ආකාරය හා සසඳන විට, සිදුරු කලම්ප කිරීමේ ක්රමය වැඩ කොටස මත අඩු බරක් ඇති අතර වැඩ කොටස ඵලදායි ලෙස විකෘති කළ හැකිය.

▲ සිදුරු සහිත සෘජු සැකසුම්

▲ කලම්ප සඳහා රිවට් සකසන්න

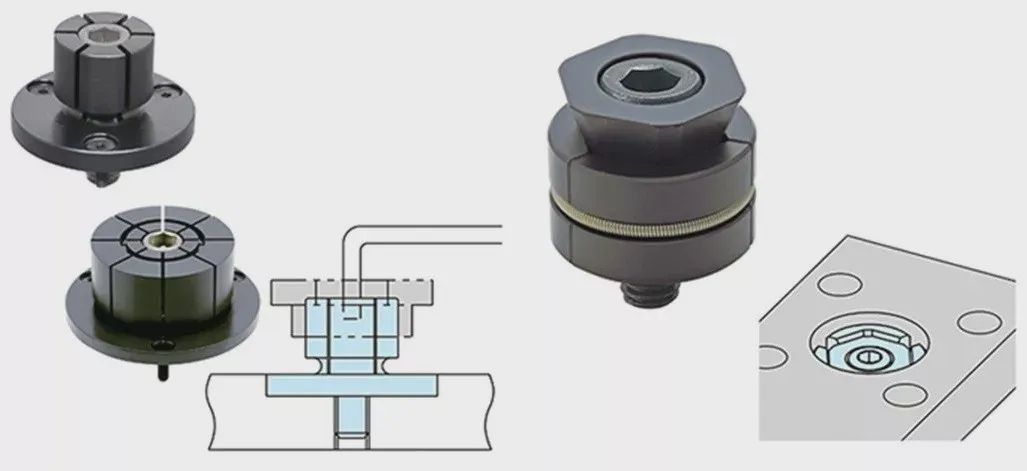

2, පෙර කලම්ප

ඉහත ප්රධාන වශයෙන් වැඩ කොටසෙහි කලම්ප සවිකිරීම ගැන වේ. ක්රියාකාරීත්වය වැඩි දියුණු කරන්නේ කෙසේද සහ පෙර කලම්ප භාවිතා කරන්නේ කෙසේද යන්න ද ඉතා වැදගත් වේ. වැඩ කොටස පාදම මත සිරස් අතට සකසා ඇති විට, ගුරුත්වාකර්ෂණය හේතුවෙන් වැඩ කොටස වැටෙනු ඇත. මෙම අවස්ථාවේදී, වැඩ කොටස අතින් අල්ලාගෙන ග්රිපර් ක්රියාත්මක කළ යුතුය.

▲ පෙර කලම්ප

වැඩ කොටස් බර නම් හෝ ඒවායින් බොහොමයක් එකවර තද කර ඇත්නම්, ක්රියාකාරීත්වය බෙහෙවින් අඩු වන අතර කලම්ප කාලය ඉතා දිගු වේ. මෙම අවස්ථාවේදී, මෙම වසන්ත වර්ගයේ පෙර කලම්ප නිෂ්පාදනය භාවිතා කිරීමෙන් වැඩ කොටසෙහි ග්රිපර් එක ස්ථාවර තත්වයක ක්රියාත්මක කිරීමට හැකි වන අතර, ක්රියාකාරීත්වය බෙහෙවින් වැඩි දියුණු කර වැඩ කොටසෙහි කලම්ප කාලය අඩු කරයි.

3, ග්රිපර් තෝරාගැනීමේදී පූර්වාරක්ෂාව

එකම මෙවලම තුළ විවිධ වර්ගවල කලම්ප භාවිතා කරන විට, කලම්ප සහ ලිහිල් කිරීම සඳහා මෙවලම් ඒකාබද්ධ කළ යුතුය. උදාහරණයක් ලෙස, වම් රූපයේ දැක්වෙන පරිදි, ක්ලැම්ප් කිරීමේ ක්රියාකාරිත්වය සඳහා විවිධ මෙවලම් යතුරු භාවිතා කරන විට, ක්රියාකරුගේ සමස්ත බර විශාල වන අතර, වැඩ කොටසෙහි සමස්ත කලම්ප කාලය ද දිගු වේ. උදාහරණයක් ලෙස, පහත දකුණු පස ඇති රූපයේ, ක්ෂේත්ර ක්රියාකරුවන්ට පහසුකම් සැලසීම සඳහා මෙවලම් යතුර සහ බෝල්ට් ප්රමාණය ඒකාබද්ධ කර ඇත.

▲ වැඩ ෙකොටස් කලම්ප ක්රියාකාරීත්වය

ඊට අමතරව, ග්රිපර් වින්යාස කිරීමේදී, හැකිතාක් දුරට වැඩ කොටස් කලම්ප කිරීමේ ක්රියාකාරිත්වය සලකා බැලීම අවශ්ය වේ. කලම්ප කිරීමේදී වැඩ කොටස ඇලවීමට අවශ්ය නම්, ක්රියාකාරීත්වය ඉතා අපහසු වේ. සවිකෘත නිර්මාණය කිරීමේදී මෙම තත්ත්වය වළක්වා ගැනීම අවශ්ය වේ.

පසු කාලය: ඔක්තෝබර්-24-2022