එන්ජින් සඳහා, දොඹකර, කැම්ෂාෆ්ට් සහ සිලින්ඩර ලයිනර් වැනි පතුවළ සංරචක එක් එක් සැකසුම් ක්රියාවලියේදී චක් භාවිතා කරයි. පිරිසැකසුම් කිරීමේදී, chucks මැද, කලම්ප සහ වැඩ කොටස ධාවනය කරන්න. වැඩ කොටස රඳවා තබා ගැනීමට සහ කේන්ද්රය පවත්වා ගැනීමට චක්ට ඇති හැකියාව අනුව, එය දෘඩ චක් සහ පාවෙන චක් ලෙස බෙදා ඇත. මෙම ලිපිය ප්රධාන වශයෙන් සාකච්ඡා කරන්නේ මෙම චක් දෙකේ තේරීම් මූලධර්ම සහ දෛනික නඩත්තු කිරීමේ කරුණුයි.5aixs CNC යන්ත්රෝපකරණ කොටස්

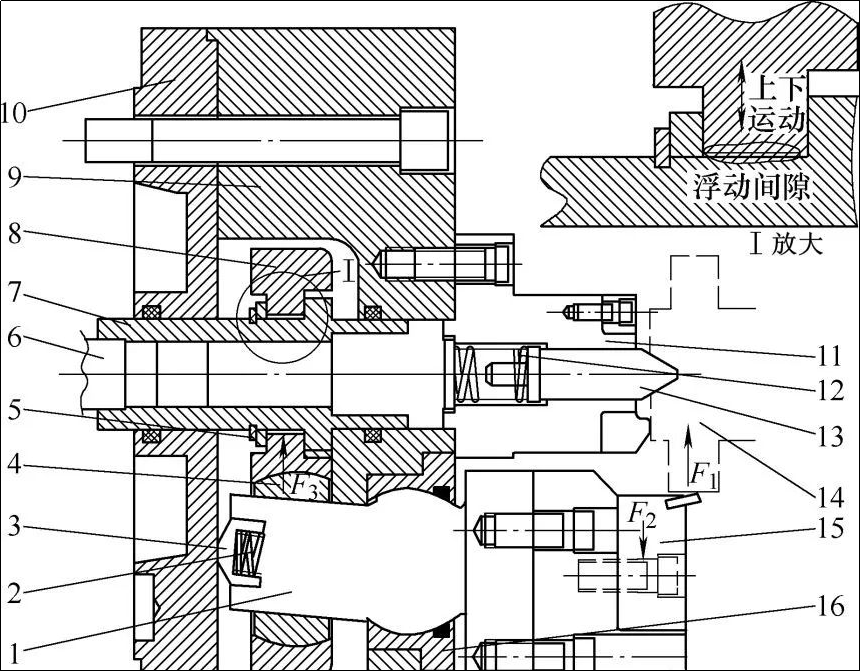

දෘඩ චක් සහ පාවෙන චක් ව්යුහය සහ ගැලපුම් ක්රම වලින් බෙහෙවින් වෙනස් වේ. උදාහරණයක් ලෙස ජපන් සන්නාමයක චක් මාලාවක් ගෙන, රූප සටහන 1 හි පාවෙන චක් වල ක්රියාකාරී ක්රියාවලිය පෙන්වයි: වැඩ කොටස ස්ථානගත කිරීමේ ආධාරක බ්ලොක් සහ ඉහළ කොටසෙහි ක්රියාකාරිත්වය යටතේ පවතී. අක්ෂීය සහ රේඩියල් ස්ථානගත කිරීම සහ කලම්ප කිරීම සිදු කරනු ලැබේ. ඉන්පසුව, චක් සිලින්ඩරය ටයි පටිය හරහා චක් මධ්ය ටයි පටිය, පරතරය ගැලපුම් තහඩුව, හකු අත් ආධාරක තහඩුව, ගෝලාකාර සන්ධිය සහ හකු අත ධාවනය කරයි, අවසානයේ වැඩ කොටස කලම්ප කිරීමට චක් හකු අවබෝධ කර ගනී.

චක්රයේ හකු තුනේ කේන්ද්රය සහ වැඩ කොටසේ කේන්ද්රය අතර කොක්සියලියේ සැලකිය යුතු අපගමනයක් ඇති විට, වැඩ කොටස සමඟ මුලින්ම සම්බන්ධ වන චක්ගේ හකු හකුට සම්ප්රේෂණය වන F2 බලයකට යටත් වේ. හකු අත සහ ගෝලාකාර සන්ධිය හරහා අත් ආධාරක තහඩුව. F3 නියපොතු අත් ආධාරක තහඩුව මත ක්රියා කරයි. පාවෙන චක් සඳහා, චක්රයේ මධ්යම ඇදීමේ සැරයටිය සහ නියපොතු අත් ආධාරක තහඩුව අතර පරතරයක් ඇත. F3 බලයේ ක්රියාකාරිත්වය යටතේ, නියපොතු ආධාරක තහඩුව පාවෙන පරතරය භාවිතා කරයි (පරතර ගැලපුම් තහඩුව, චක්හි මධ්යම ඇදීමේ සැරයටිය සහ හකු අතේ ආධාරක තහඩුව එක්ව චක්හි පාවෙන යාන්ත්රණය සාදයි), එය හකු තුන වැඩ කොටස සම්පූර්ණයෙන්ම තද කරන තුරු බලයේ දිශාවට ගමන් කරන්න.

රූපය 1 පාවෙන චක් ව්යුහය

1. නියපොතු හස්තය

2. සෘජුකෝණාස්රාකාර වසන්තය

3. ගෝලාකාර ඉහළ කවරය

4. ගෝලාකාර සන්ධිය

5. නිෂ්කාශන ගැලපුම් තහඩුව

6. සිලින්ඩර අදින්න සැරයටිය

7. චක් මධ්යස්ථානය අදින්න සැරයටිය

8. නියපොතු අත් ආධාරක තහඩුව

9. චක්ගේ ශරීරය 10. චක්ගේ අවසන් කවරය

10. ආධාරක බ්ලොක් ස්ථානගත කිරීම

12. සැකසිය යුතු වැඩ කොටස

13. චක් හකු 16. බෝල ආධාරක

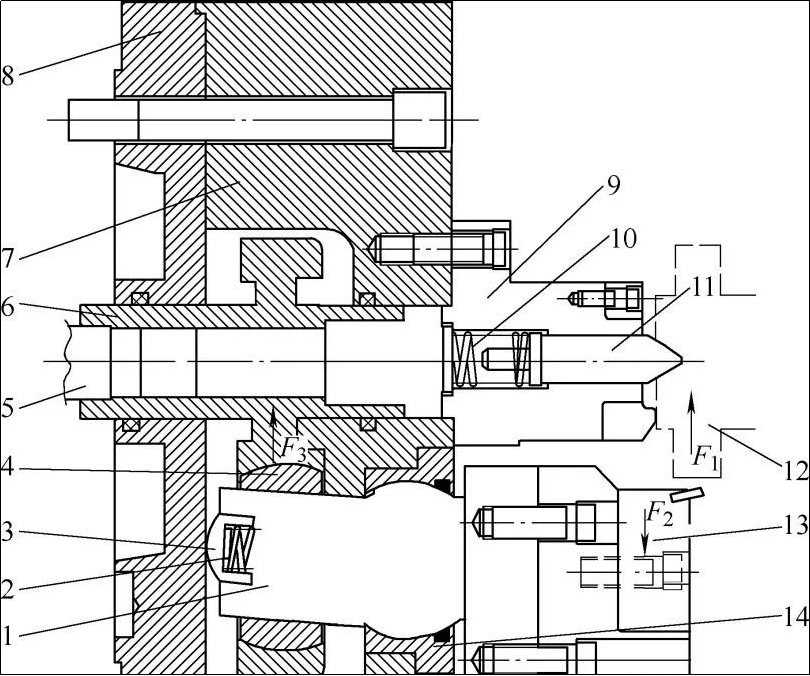

රූප සටහන 2 හි දැක්වෙන්නේ දෘඩ චක්රයේ ක්රියාකාරී ක්රියාවලියයි

ස්ථානගත ආධාරක බ්ලොක් සහ මුදුනේ ක්රියාව යටතේ, වැඩ කොටස ස්ථානගත කර අක්ෂීය හා රේඩියල් ලෙස තද කර ඇති අතර, පසුව චක් ඔයිල් සිලින්ඩරය මධ්යම පුල් සැරයටිය, ගෝලාකාර සන්ධිය සහ චක්ගේ හකු අදින්න සැරයටිය හරහා ධාවනය කරයි. හස්තය චලනය වන අතර අවසානයේ චක් හකු වැඩ කොටස තද කරයි. චක්රයේ මධ්ය පුල් සැරයටිය ගෝලාකාර සන්ධිය හා හකු අත සමඟ තදින් සම්බන්ධ වී ඇති බැවින්, චක් හකු (හකු තුනක්) තද කළ පසු, කලම්ප මධ්යස්ථානයක් සාදනු ලැබේ. මුදුනෙන් සාදන ලද කලම්ප මධ්යස්ථානය අතිච්ඡාදනය නොවන අතර, චක් එක තද කළ පසු වැඩ කොටසෙහි පැහැදිලි කලම්ප විකෘතියක් ඇති වේ. චක් එක භාවිතා කිරීමට පෙර, කලම්ප ගැසීමෙන් පසු චක් එක අතථ්ය ලෙස නොපෙන්වන බව සහතික කිරීම සඳහා චක්රයේ කේන්ද්රය සහ මධ්යයේ මැද අතර අතිච්ඡාදනය සකස් කිරීම අවශ්ය වේ. තද කළ තත්ත්වය.

රූපය 2 දෘඪ චක් ව්යුහය

1. නියපොතු හස්තය

2. 10. සෘජුකෝණාස්රාකාර වසන්තය

3. ගෝලාකාර ඉහළ කවරය

4. ගෝලාකාර සන්ධිය

5. සිලින්ඩර් ටයි පොල්ල

6. චක් මධ්ය ටයි පටිය

7. චක්ගේ ශරීරය

8. චක්ගේ පසුපස කෙළවරේ කවරය

9. ආධාරක බ්ලොක් ස්ථානගත කිරීම

10. ඉහළ

11. සැකසිය යුතු වැඩ කොටස

12. චක්ගේ හකු

13. ගෝලාකාර ආධාරක

රූප සටහන 1 සහ රූප සටහන 2 හි ඇති චක්රයේ යාන්ත්රණය විශ්ලේෂණය කිරීමෙන්, පාවෙන චක් සහ දෘඩ චක් පහත වෙනස්කම් ඇත.

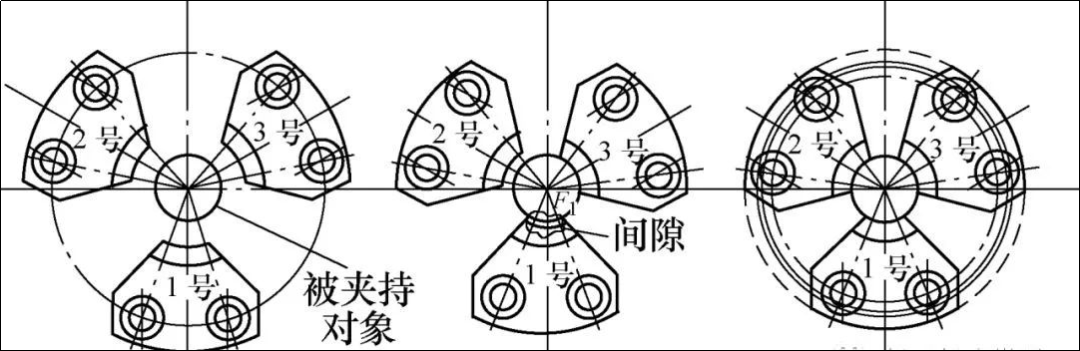

පාවෙන චක්: රූප සටහන 3 හි පෙන්වා ඇති පරිදි, වැඩ කොටස කලම්ප කිරීමේ ක්රියාවලියේදී, වැඩ කොටස හිස් පෘෂ්ටයේ විවිධ උස නිසා හෝ හිස් තැන්වල විශාල වටකුරු බව නිසා, අංක 3 හකු වැඩ ෙකොටස් මතුපිට හා සම්බන්ධ වනු ඇත. අංක 1 සහ අංක 2 හකු දිස්වනු ඇත. වැඩ කොටස තවමත් ස්පර්ශ කර නොමැති නම්, මෙම අවස්ථාවේදී, පාවෙන චක් වල පාවෙන යාන්ත්රණය ක්රියා කරයි, අංක 3 හකු පාවෙන ආධාරකයක් ලෙස වැඩ කොටසෙහි මතුපිට භාවිතා කරයි. පාවෙන මුදල ප්රමාණවත් වන තාක් කල්, අංක 1 සහ අංක 2 හකු අවසානයේ තද කරනු ලැබේ. වැඩ කොටස වැඩ කොටසෙහි කේන්ද්රය මත සුළු බලපෑමක් ඇති කරයි.

Figure 3 පාවෙන චක් හකු වල කලම්ප ක්රියාවලිය

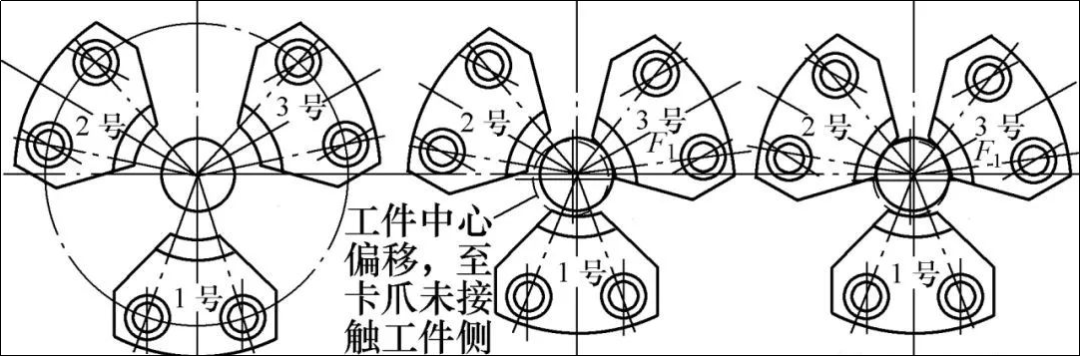

දෘඩ චක්: රූපය 4 හි පෙන්වා ඇති පරිදි, කලම්ප කිරීමේ ක්රියාවලියේදී, චක් සහ වැඩ කොටස අතර සාන්ද්රණය නිසි ලෙස සකසා නොමැති නම්, අංක 3 හකු වැඩ කොටස සමඟ සම්බන්ධ වන අතර අංක 1 සහ අංක 2 හකු එසේ නොවේ. වැඩ කොටස සමඟ සම්බන්ධ වන්න. , එවිට චක් කලම්ප බලය F1 වැඩ කොටස මත ක්රියා කරනු ඇත. බලය ප්රමාණවත් තරම් විශාල නම්, වැඩ කොටස කලින් තීරණය කළ මධ්යස්ථානයෙන් හිලව් කරනු ලැබේ, වැඩ කොටස චක්රයේ මැදට ගෙන යාමට බල කරයි; චක් වල කලම්ප බලය කුඩා වන විට, සමහර අවස්ථා සිදු වේ. හකුට වැඩ කොටස සම්පූර්ණයෙන්ම සම්බන්ධ කර ගත නොහැකි වූ විට, යන්ත්රෝපකරණ අතරතුර කම්පනය සිදු වේ.cnc ඇඹරුම් සම්බන්ධකය

රූප සටහන 4 දෘඩ චක් හකු කලම්ප ක්රියාවලිය

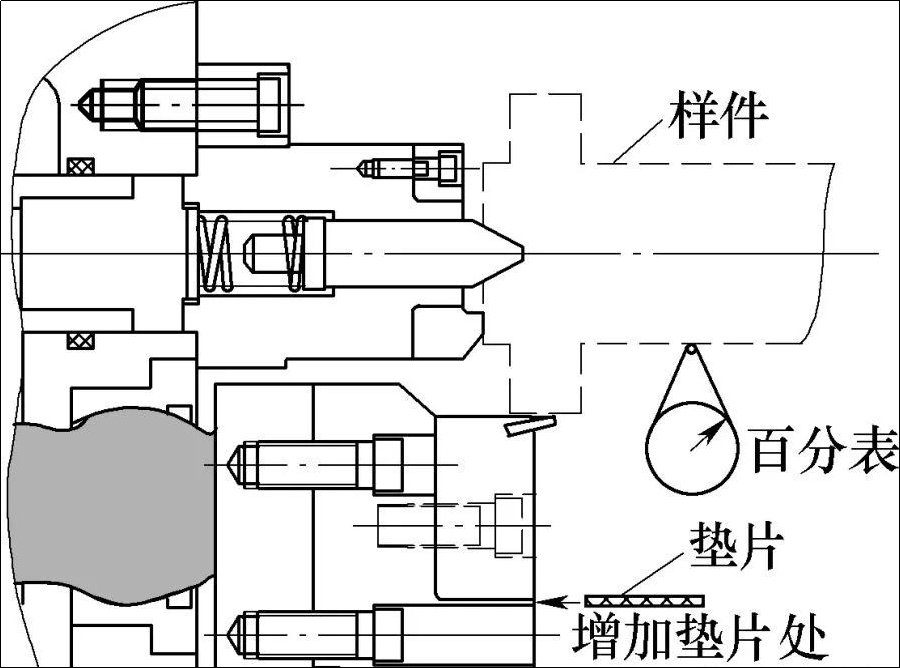

චක් එක භාවිතා කිරීමට පෙර ගැලපුම් අවශ්යතා: දෘඩ චක් එක කලම්ප කිරීමෙන් පසු චක්රයේ කලම්ප මධ්යස්ථානය සාදයි. දෘඩ චක් භාවිතා කරන විට, රූපය 5 හි පෙන්වා ඇති පරිදි, වැඩ කොටසෙහි කලම්ප සහ ස්ථානගත කිරීමේ මධ්යස්ථානයට සමපාත වන පරිදි චක් එකේ කලම්ප මධ්යස්ථානය සකස් කිරීම අවශ්ය වේ.cnc යන්ත්ර ඇලුමිනියම් කොටස

රූපය 5 දෘඩ චක් මධ්යස්ථානයේ ගැලපීම

ඉහත ව්යුහාත්මක විශ්ලේෂණයට අනුව, චක්රයේ ගැලපීම සහ නඩත්තු කිරීමේදී පහත සඳහන් මූලධර්ම අනුගමනය කිරීම රෙකමදාරු කරනු ලැබේ: චක්රය ඇතුළත චංචල කොටස්වල ලිහිසි කිරීම සහ ග්රීස් නිතිපතා ප්රතිස්ථාපනය වේ. චක් ඇතුලත චලනය වන කොටස් අතර චලනය මූලික වශයෙන් ස්ලයිඩින් ඝර්ෂණය වේ. චක්රයේ නඩත්තු අවශ්යතා අනුව නිශ්චිත ශ්රේණියේ ලිහිසි තෙල්/ග්රීස් එකතු කිරීම සහ නිතිපතා ප්රතිස්ථාපනය කිරීම අවශ්ය වේ. ග්රීස් එකතු කරන විට, පෙර කාල පරිච්ෙඡ්දය තුළ භාවිතා කරන ලද සියලුම ග්රීස් මිරිකා හැරීම අවශ්ය වන අතර, චක්රයේ අභ්යන්තර කුහරය රඳවා තබා ගැනීම වැළැක්වීම සඳහා චක් එක තද කිරීමෙන් පසු තෙල් විසර්ජන වරාය අවහිර කළ යුතුය.

දෘඩ චක්රයේ කලම්ප මධ්යස්ථානය සහ වැඩ කොටසෙහි මධ්යය නිතිපතා පරීක්ෂා කිරීම සහ ගැලපීම: දෘඩ චක්රය වරින් වර චක්රයේ කේන්ද්රය සහ වැඩ කොටස ස්පින්ඩලයේ කේන්ද්රය අනුකූලද යන්න මැන බැලීම අවශ්ය වේ. තැටියේ ධාවනය මැනීම. එය අවශ්ය පරාසය ඉක්මවා ගියහොත්, උස් ලක්ෂ්යයට අනුරූප වන හකු එකක හෝ දෙකක සුදුසු පරිදි ස්පේසර් එකතු කර අවශ්යතා සපුරාලන තෙක් ඉහත පියවර නැවත කරන්න.

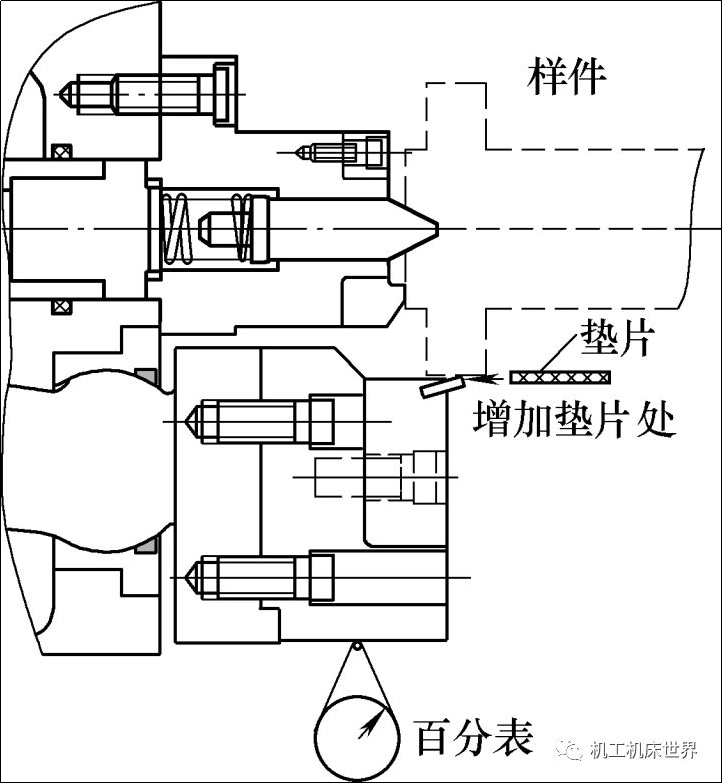

පාවෙන චක් වල පාවෙන ප්රමාණය වරින් වර පරීක්ෂා කිරීම (රූපය 6 බලන්න). දෛනික චක් නඩත්තු කිරීමේදී, පාවෙන චක්රයේ පාවෙන ප්රමාණය සහ පාවෙන නිරවද්යතාවය නිතිපතා මැනීම අවශ්ය වන අතර, පසු අවධියේදී චක්රයේ අභ්යන්තර නඩත්තුව සඳහා මාර්ගෝපදේශ සැපයීම අවශ්ය වේ. පාවෙන නිරවද්යතාවයේ මිනුම් ක්රමය: චක් නියැදිය කලම්ප කළ පසු, මැනිය යුතු චක් එක දමන්න. පහසු මිනුම් ස්ථානයකට නියපොතු කරකවන්න, ඩයල් දර්ශකය මැනීම (චුම්බක මීටර් පදනම චලනය වන පතුවළට ඇමිණිය යුතුය), සහ මිනුම් ලක්ෂ්යය ශුන්ය ලක්ෂ්ය ස්ථානය ලෙස සලකුණු කරන්න. ඉන්පසු ඩයල් දර්ශකය චලනය කිරීමට සර්වෝ අක්ෂය පාලනය කරන්න, චක් එක විවෘත කරන්න, මැනිය යුතු හකු සහ නියැදිය අතරට Amm ඝණකම සහිත ගෑස්කට් එකක් තබන්න, චක් එක මත නියැදිය තද කරන්න, ඩයල් දර්ශකය ශුන්ය ලක්ෂ්ය ස්ථානයට ගෙන යන්න, සහ ඩයල් දර්ශකය මගින් එබූ දත්ත Amm ගැනද යන්න තහවුරු කරන්න. එය එසේ නම්, එයින් අදහස් වන්නේ පාවෙන නිරවද්යතාව හොඳ බවයි. දත්ත විශාල වශයෙන් වෙනස් නම්, එයින් අදහස් වන්නේ චක්හි පාවෙන යාන්ත්රණයේ ගැටලුවක් ඇති බවයි. අනෙකුත් හකු වල මිනුම ඉහත ආකාරයටම වේ.

රූපය 6 පාවෙන චක් වල පාවෙන ප්රමාණය පරීක්ෂා කිරීම

චක් තුළ ඇති මුද්රා, ගෑස්කට් සහ උල්පත් වැනි කොටස් නිතිපතා ප්රතිස්ථාපනය කිරීම: සෘජුකෝණාස්රාකාර උල්පත්, චක් බඳ, චක් පසුපස කෙළවර ආවරණය, සෘජුකෝණාස්රාකාර උල්පත් සහ ගෝලාකාර ආධාරකවල මුද්රා සහ උල්පත් භාවිතයේ වාර ගණන අනුව සහ ඉහත සඳහන් කළ යුතුය. පරීක්ෂණ ප්රතිඵල. නිතිපතා ප්රතිස්ථාපනය කරන්න. එසේ නොමැති නම්, තෙහෙට්ටුව එය හානි කරනු ඇත, එහි ප්රතිඵලයක් ලෙස පාවෙන ප්රමාණය සහ දෘඪ චක් දුවන්න.

චක් ව්යුහය ගැලපීම සහ නඩත්තුව පිළිබඳ විවේචනාත්මක කරුණු ඉහත විශ්ලේෂණය හරහා, කුට්ටි තෝරාගැනීමේදී පහත සඳහන් මූලධර්ම කෙරෙහි අවධානය යොමු කරන්න: සැකසූ කොටසෙහි චක් ක්ලැම්ප් කරන කොටස හිස් මතුපිට නම්, පාවෙන චක් සහ දෘඩ චක් වඩාත් සුදුසු වේ. වැඩ කොටසෙහි භාවිතා වේ. යන්තගත කරන ලද කොටසෙහි චක් ක්ලැම්ප් මතුපිට යනු රළු, අර්ධ-නිමා කිරීම/නිමා කිරීමෙන් පසු මතුපිට වේ. ඉහත මූලික නීති අනුගමනය කිරීමෙන් පසු, විවිධ සේවා කොන්දේසි අනුව නිශ්චිත තේරීම් සිදු කිරීම අවශ්ය වේ.

දෘඩ චක් තෝරා ගැනීම:

① යන්ත්රෝපකරණ කොන්දේසි සඳහා විශාල කැපුම් ප්රමාණයක් සහ විශාල කැපුම් බලයක් අවශ්ය වේ. මධ්ය රාමුව මඟින් සැකසීමට සහ ආධාර කිරීමට වැඩ කොටස මගින් තද කිරීමෙන් පසු, මාංශපේශී වැඩ කොටසෙහි දෘඪතාව සහ විශාල වැඩ කොටස භ්රමණ ගාමක බලයක් අවශ්ය වේ.

②ඉහළ වැනි එක් වරක් කේන්ද්රගත කිරීමේ යාන්ත්රණයක් නොමැති විට, චක් කේන්ද්රගත කිරීමේ සැලසුම අවශ්ය වේ.

පාවෙන චක් තේරීම:

① වැඩ ෙකොටස් ස්පින්ඩලය කේන්ද්රගත කිරීම සඳහා ඉහළ අවශ්යතා. චක් එක තද කළ පසු, එහි පාවීම වැඩ කොටස් ස්පින්ඩලයේ ප්රාථමික කේන්ද්රයට බාධා නොකරයි.

②කැපුම් ප්රමාණය විශාල නොවන අතර, අවශ්ය වන්නේ වැඩ කොටසෙහි දෘඩතාව කරකැවීමට සහ වැඩි කිරීමට වැඩ කොටස ස්පින්ඩලය ධාවනය කිරීම පමණි.

භාවිතයට සහ නඩත්තු කිරීමට උපකාරී වන පාවෙන සහ දෘඩ කුට්ටිවල ව්යුහාත්මක වෙනස්කම් සහ නඩත්තු සහ තේරීම් අවශ්යතා ඉහත විස්තර කරයි. ඔබට ගැඹුරු අවබෝධයක් සහ නම්යශීලී භාවිතයක් අවශ්ය වේ; ඔබ ස්ථානීය භාවිතය සහ නඩත්තුව පිළිබඳ අත්දැකීම් නිරන්තරයෙන් සාරාංශ කළ යුතුය.

Anebon Metal Products Limited හට CNC Machining, Die Casting, Sheet Metal Fabrication සේවාව සැපයිය හැක, කරුණාකර අප හා සම්බන්ධ වීමට නිදහස් වන්න.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

පසු කාලය: මාර්තු-31-2022