යන්ත්රකරණයේදී ස්ථානගත කිරීම සහ කලම්ප කිරීම ගැන ඔබ කොපමණ දන්නේද?

නිවැරදි හා නිරවද්ය ප්රතිඵල සඳහා, ස්ථානගත කිරීම සහ කලම්ප කිරීම යන්ත්රකරණයේ අත්යවශ්ය අංග වේ.

යන්ත්රකරණයේදී ස්ථානගත කිරීමේ සහ කලම්ප කිරීමේ වැදගත්කම ගැන දැනගන්න:

ස්ථානගත කිරීම: කැපුම් මෙවලමට සාපේක්ෂව වැඩ කොටස නිවැරදිව ස්ථානගත කිරීම මෙයයි. අපේක්ෂිත මානයන් සහ කැපුම් මාර්ගය ලබා ගැනීම සඳහා ප්රාථමික අක්ෂ තුනක් (X, Y, Z) ඔස්සේ වැඩ කොටස පෙළගැස්වීම අවශ්ය වේ.

නිවැරදි යන්ත්රෝපකරණ සඳහා පෙළගැස්ම ඉතා වැදගත් වේ:දාර සෙවුම්, දර්ශක සහ ඛණ්ඩාංක මිනුම් යන්ත්රය (CMM) වැනි ශිල්පීය ක්රම මගින් වැඩ කොටස් නිවැරදිව පෙළගස්වා ගත හැකිය.

ස්ථාවර ස්ථානගත කිරීම සඳහා දත්ත මතුපිටක් හෝ ලක්ෂ්යයක් ස්ථාපිත කිරීම අත්යවශ්ය වේ:මෙය සියලු පසුකාලීන යන්ත්රෝපකරණ පොදු මතුපිටක් හෝ යොමු ලක්ෂ්යයක් මත පදනම් වීමට ඉඩ සලසයි.

කලම්ප යනු යන්ත්රයේ වැඩ කොටස සුරක්ෂිත කිරීමේ ක්රියාවලියයි:එය ස්ථායීතාවයක් සපයන අතර සාවද්ය යන්ත්රකරණයට තුඩු දිය හැකි කම්පන හෝ චලනය වළක්වයි.

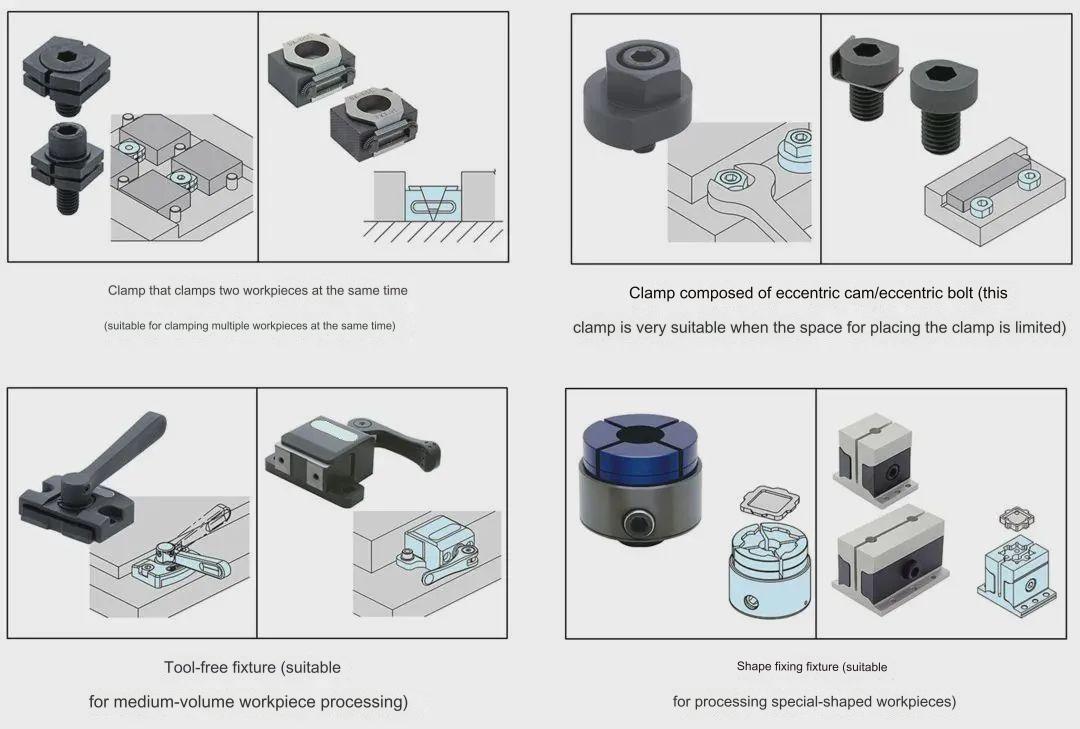

කලම්ප වර්ග:යන්තගත කිරීම සඳහා භාවිතා කළ හැකි ක්ලැම්ප් වර්ග බොහොමයක් තිබේ. මේවාට චුම්බක කලම්ප සහ වායුමය, හයිඩ්රොලික් හෝ හයිඩ්රොලික් වායුමය කලම්ප ඇතුළත් වේ. කලම්ප ක්රම තෝරා ගැනීම ප්රමාණය සහ හැඩය, යන්ත්රෝපකරණ බලය සහ විශේෂිත අවශ්යතා වැනි සාධක මත පදනම් වේ.

තද කිරීමේ තාක්ෂණය:නිසි කලම්ප කිරීම යනු කලම්ප බලය ඒකාකාරව බෙදා හැරීම, වැඩ කොටස මත ස්ථාවර පීඩනයක් පවත්වා ගැනීම සහ විකෘති වීම වළක්වා ගැනීමයි. ස්ථායීතාවය පවත්වා ගනිමින් වැඩ කොටසෙහි හානි වැළැක්වීම සඳහා, නිවැරදි කලම්ප පීඩනය භාවිතා කිරීම අත්යවශ්ය වේ.

සවි කිරීම් යනු වැඩ කොටස් කලම්ප සහ ස්ථානගත කරන විශේෂ මෙවලම් වේ:ඔවුන් යන්ත්රෝපකරණ මෙහෙයුම් සඳහා සහාය, පෙළගැස්ම සහ ස්ථාවරත්වය ලබා දෙයි. මෙය දෝෂ ඇතිවීමේ අවදානම අඩු කරන අතර ඵලදායිතාව වැඩි දියුණු කරයි.

සවි කිරීම් විවිධ වර්ග වලින් පැමිණේ, V-බ්ලොක් සහ කෝණ තහඩු වැනි. ඒවා අභිරුචි ලෙස නිර්මාණය කිරීමටද හැකිය. නිවැරදි සවිකෘත තේරීම තීරණය වන්නේ කැබැල්ලේ සංකීර්ණත්වය සහ යන්ත්රෝපකරණ අවශ්යතා අනුව ය.

සවිකෘත නිර්මාණයට සාධක පිළිබඳ ප්රවේශමෙන් සලකා බැලීම ඇතුළත් වේවැඩ ෙකොටස් මානයන්, බර, ද්රව්ය සහ ප්රවේශ අවශ්යතා වැනි. හොඳ සවිකෘත සැලසුමක් කාර්යක්ෂම යන්ත්රකරණය සඳහා ප්රශස්ත කලම්ප සහ ස්ථානගත කිරීම සහතික කරනු ඇත.

ඉවසීම සහ නිරවද්යතාවය:යන්ත්රකරණයේදී දැඩි ඉවසීමක් සහ නිරවද්යතාවයක් ලබා ගැනීම සඳහා නිවැරදි ස්ථානගත කිරීම සහ කලම්ප කිරීම අත්යවශ්ය වේ. කලම්ප තැබීමේ හෝ ස්ථානගත කිරීමේදී සුළු දෝෂයක් මාන වෙනස්කම් වලට සහ ගුණාත්මක භාවයට හානි වීමට හේතු විය හැක.

පරීක්ෂා කිරීම සහ තහවුරු කිරීම:ගුණාත්මකභාවයෙහි අනුකූලතාව සහතික කිරීම සඳහා කලම්ප සහ ස්ථානගත කිරීමේ නිරවද්යතාවය පිළිබඳ නිරන්තර පරීක්ෂාවන් සහ සත්යාපනය අත්යවශ්ය වේ. යන්ත්රගත කොටස්වල නිරවද්යතාවය තහවුරු කිරීම සඳහා, කැලිපර් සහ මයික්රොමීටර මෙන්ම CMM වැනි මිනුම් උපකරණ භාවිතා කළ හැක.

එය මේ තරම් සරල දෙයක් නොවේ. ආරම්භක සැලසුම සෑම විටම කලම්ප සහ ස්ථානගත කිරීමේදී යම් ගැටළු ඇති බව අපට පෙනී ගියේය. නවෝත්පාදන විසඳුම් ඔවුන්ගේ අදාළත්වය නැති කර ගනී. අපට සවිකෘත නිර්මාණයක අඛණ්ඩතාව සහ ගුණාත්මකභාවය සහතික කළ හැක්කේ මූලික ස්ථානගත කිරීම සහ ගැටගැසීමේ දැනුම අවබෝධ කර ගැනීමෙන් පමණි.

Locator දැනුම

1. වැඩ කොටස පැත්තෙන් ස්ථානගත කිරීම මූලික මූලධර්මයකි.

3-ලක්ෂ්ය මූලධර්මය, ආධාරකයක් මෙන්, වැඩ කොටස පැත්තෙන් ස්ථානගත කිරීම සඳහා මූලික මූලධර්මය වේ. 3-ලක්ෂ්ය මූලධර්මය ආධාරකයට සමාන වේ. මෙම මූලධර්මය ව්යුත්පන්න වී ඇත්තේ “එකිනෙකා ඡේදනය නොවන සරල රේඛා තුනක් තලයක් තීරණය කරයි” යන කාරනයෙනි. තලයක් තීරණය කිරීම සඳහා කරුණු හතරෙන් තුනක් භාවිතා කළ හැකිය. මෙයින් අදහස් කරන්නේ සම්පූර්ණ මතුපිට 4 ක් තීරණය කළ හැකි බවයි. ලකුණු ස්ථානගත කර ඇති ආකාරය නොසලකා, එකම තලයේ සිව්වන ලක්ෂ්යය ලබා ගැනීම අපහසුය.

▲3-ලක්ෂ්ය මූලධර්මය

නිදසුනක් ලෙස, ස්ථාවර උස ස්ථානගත කරන්නන් හතරක් භාවිතා කිරීමේදී, වැඩ කොටස සමඟ සම්බන්ධතා ඇති කර ගැනීමට හැකියාව ඇත්තේ නිශ්චිත ලක්ෂ්ය තුනකට පමණක් වන අතර, ඉතිරි හතරවන ලක්ෂ්යය සම්බන්ධතා ඇති නොකිරීමට ඉහළ සම්භාවිතාවක් තබයි.

එබැවින් ලොකේටරය වින්යාස කිරීමේදී සාමාන්ය පරිචය වන්නේ මෙම ලක්ෂ්ය අතර දුර උපරිම කරමින් ලක්ෂ්ය තුනක් මත පදනම් වීමයි.

තවද, ස්ථානගත කිරීමේ සැකැස්ම අතරතුර, යොදන ලද සැකසුම් භාරයේ දිශාව පූර්ව-තහවුරු කිරීම අත්යවශ්ය වේ. යන්ත්රෝපකරණ භාරයේ දිශාව මෙවලම් රඳවනයේ / මෙවලමෙහි චලනය සමග සමපාත වේ. පෝෂණ දිශාව අවසානයේ ස්ථානගත කරන්නෙකු තැබීම වැඩ කොටසෙහි සමස්ත නිරවද්යතාවයට සෘජුවම බලපායි.

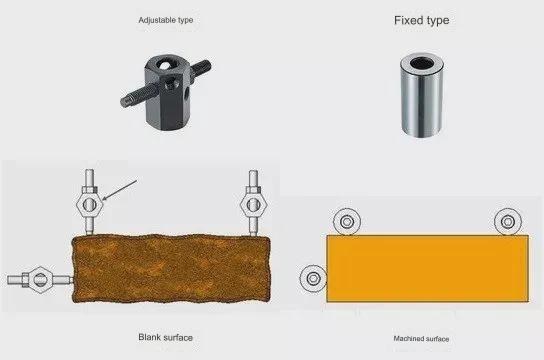

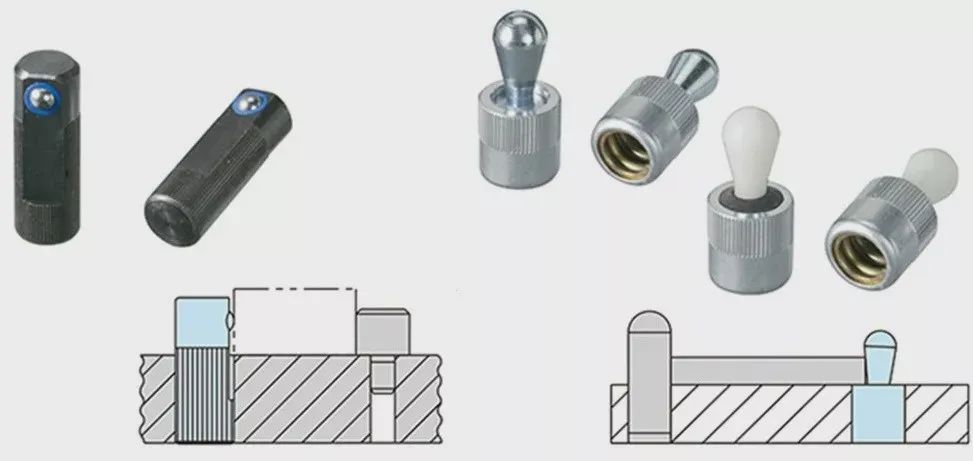

සාමාන්යයෙන්, වැඩ කොටසෙහි රළු මතුපිට ස්ථානගත කිරීම සඳහා, බෝල්ට් ආකාරයේ වෙනස් කළ හැකි ස්ථානගත කිරීමක් භාවිතා කරන අතර, යන්ත්රගත මතුපිට ස්ථානගත කිරීම සඳහා ස්ථාවර ආකාරයේ ස්ථානගත කිරීමක් (බිම් වැඩ කොටස් ස්පර්ශක මතුපිටක් සහිත) භාවිතා වේ.යන්ත්රෝපකරණ කොටස්.

2. වැඩ කොටස් සිදුරු හරහා ස්ථානගත කිරීමේ මූලික මූලධර්ම

පෙර යන්ත්රෝපකරණ ක්රියාවලියේදී සාදන ලද සිදුරු භාවිතයෙන් ස්ථානගත කිරීමේදී, ඉවසීම සහිත අල්ෙපෙනති භාවිතා කළ යුතුය. පින් හැඩයේ නිරවද්යතාවය සමඟ වැඩ කොටස් සිදුරේ නිරවද්යතාවය පෙළගස්වා, ගැලපෙන ඉවසීම මත පදනම්ව ඒවා ඒකාබද්ධ කිරීමෙන්, ස්ථානගත කිරීමේ නිරවද්යතාවයට සැබෑ අවශ්යතා සපුරාලිය හැකිය.

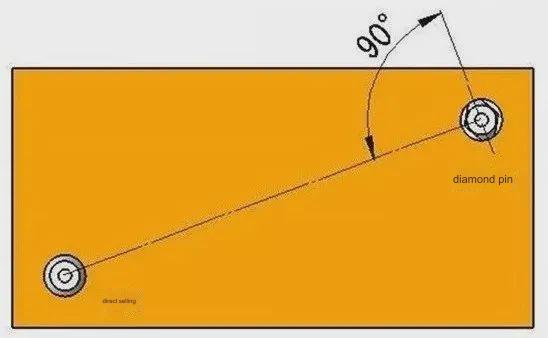

මීට අමතරව, ස්ථානගත කිරීම සඳහා අල්ෙපෙනති භාවිතා කරන විට, දියමන්ති පින් එකක් සමඟ සෘජු පින් එකක් භාවිතා කිරීම සාමාන්ය දෙයකි. මෙය වැඩ කොටස එකලස් කිරීමට සහ විසුරුවා හැරීමට පහසුකම් සලසනවා පමණක් නොව, වැඩ කොටස සහ පින් එක එකට හිරවීමේ අවස්ථාව අවම කරයි.

▲පින් ස්ථානගත කිරීම භාවිතා කරන්න

නිසැකව ම, ස්ථාන දෙක සඳහාම සෘජු කටු භාවිතා කිරීමෙන් ප්රශස්ත යෝග්යතා ඉවසීමක් ලබා ගැනීමට ශක්ය වේ. කෙසේ වෙතත්, ස්ථානගත කිරීමේදී වැඩි නිරවද්යතාවයක් සඳහා, සෘජු පින් සහ දියමන්ති පින් එකක සංයෝජනය වඩාත් ඵලදායී බව ඔප්පු වේ.

සෘජු පින් සහ රොම්බස් පින් දෙකම භාවිතා කරන විට, සාමාන්යයෙන් රොම්බස් පින් එක වැඩ කොටසට සම්බන්ධ කරන රේඛාව සෘජු පින් එක සම්බන්ධ කරන රේඛාවට ලම්බකව (90° කෝණයකින්) පිහිටන ලෙස නිර්දේශ කෙරේ. රොම්බස් පින් එක. ස්ථානගත කිරීමේ කෝණය සහ වැඩ කොටස් භ්රමණය වන දිශාව තීරණය කිරීමේදී මෙම නිශ්චිත සැකැස්ම ඉතා වැදගත් වේ.

කලම්ප සම්බන්ධ දැනුම

1. කලම්ප වර්ගීකරණය

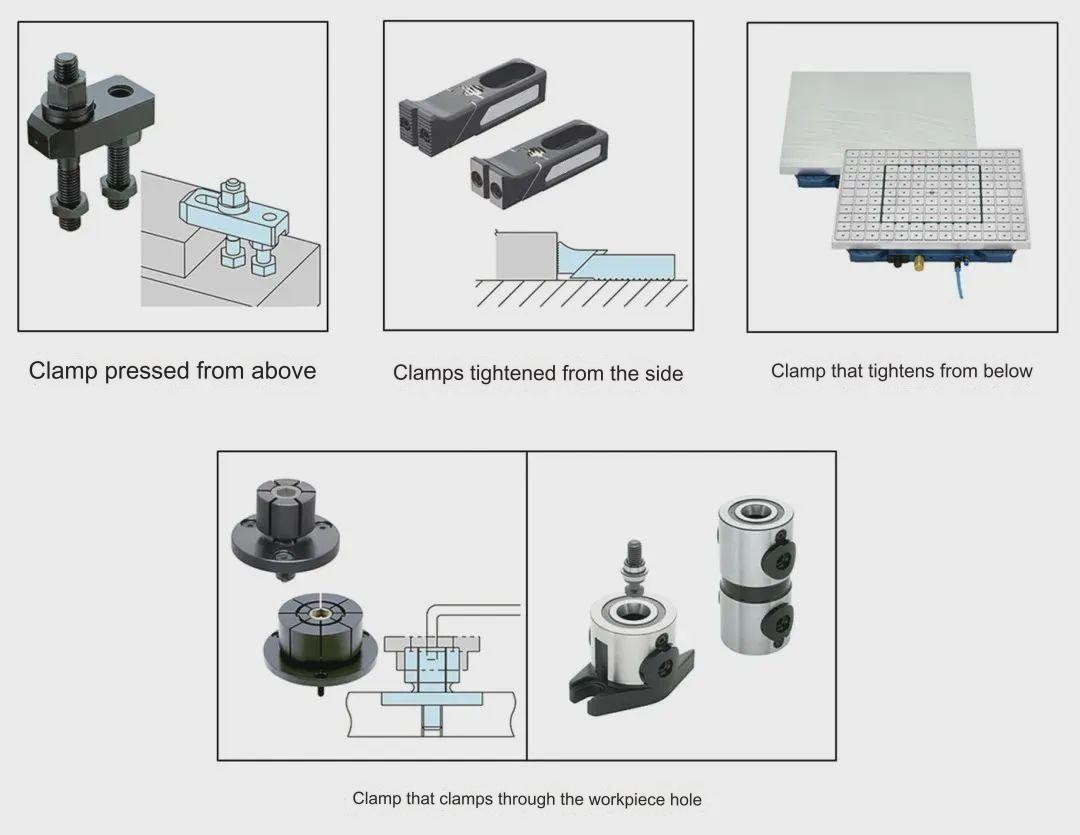

කලම්ප දිශාවට අනුව, එය සාමාන්යයෙන් පහත සඳහන් කාණ්ඩවලට බෙදා ඇත:

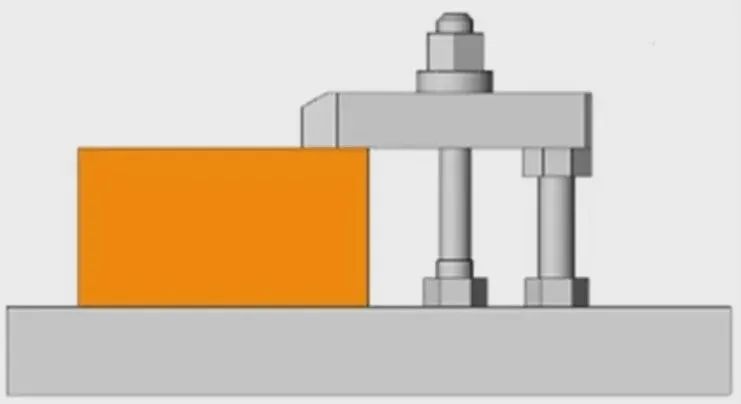

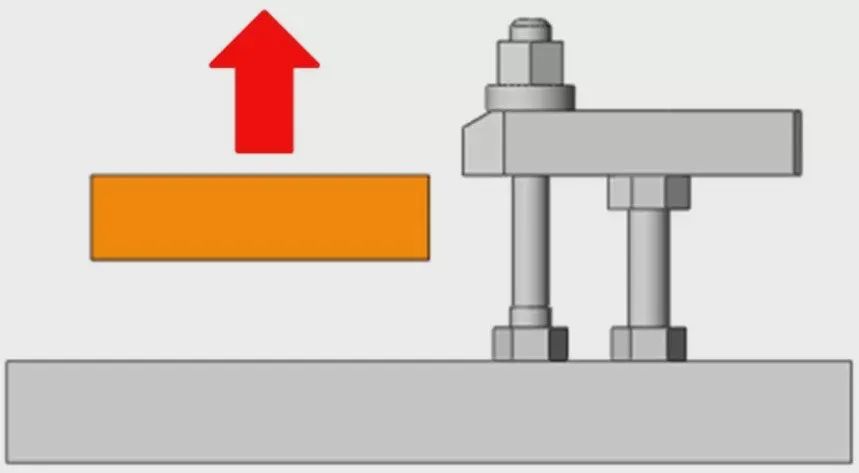

1. උඩිස් සම්පීඩන කලම්පය

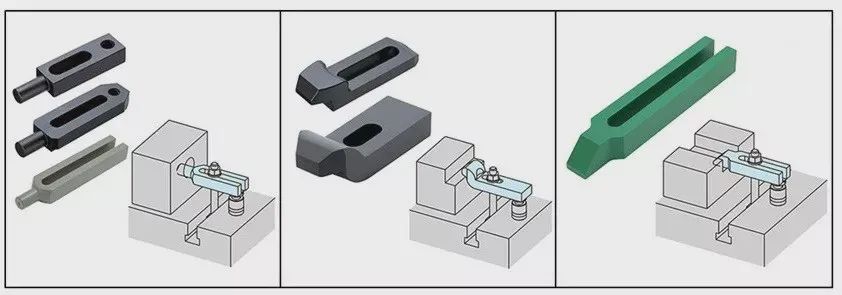

උඩිස් සම්පීඩන කලම්පයක් වැඩ කොටසට ඉහලින් පීඩනයක් ඇති කරයි, එහි ප්රතිඵලයක් ලෙස කලම්ප කිරීමේදී අවම විරූපණය සහ වැඩ කොටස් සැකසීමේදී ස්ථායීතාවය වැඩි වේ. එහි ප්රතිඵලයක් වශයෙන්, වැඩ කොටස ඉහලින් ගැටගැසීම සාමාන්යයෙන් ප්රමුඛත්වය දෙනු ලැබේ. මේ ආකාරයෙන් භාවිතා කරන වඩාත් ප්රචලිත කලම්ප වර්ගය වන්නේ අතින් යාන්ත්රික කලම්පයකි. නිදසුනක් ලෙස, පහත දැක්වෙන නිදර්ශන කලම්පය 'පයින් කොළ වර්ගයේ' කලම්පය ලෙස හැඳින්වේ. 'ලිහිල් කොළ' කලම්පය ලෙස හැඳින්වෙන තවත් ප්රභේදයක්, පීඩන තහඩුවක්, ස්ටඩ් බෝල්ට්, කොස් සහ ගෙඩි වලින් සමන්විත වේ.

තවද, වැඩ කොටසෙහි හැඩය අනුව, විවිධ වැඩ කොටස් හැඩතලවලට ගැලපෙන පරිදි විශේෂයෙන් නිර්මාණය කර ඇති විවිධාකාර පීඩන තහඩු තෝරා ගැනීමට ඔබට විකල්පයක් ඇත.

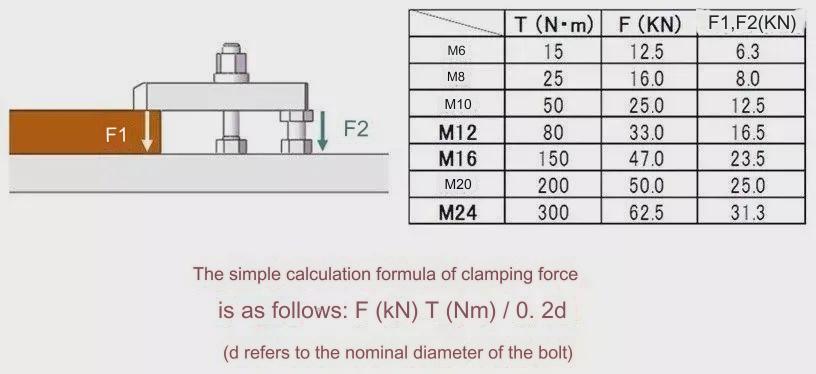

බුරුල් කොළ කලම්ප කිරීමේදී ව්යවර්ථය සහ කලම්ප බලය අතර සහසම්බන්ධය බෝල්ට් එක මගින් ක්රියාත්මක වන තල්ලු කිරීමේ බලය විශ්ලේෂණය කිරීමෙන් තීරණය කළ හැකිය.

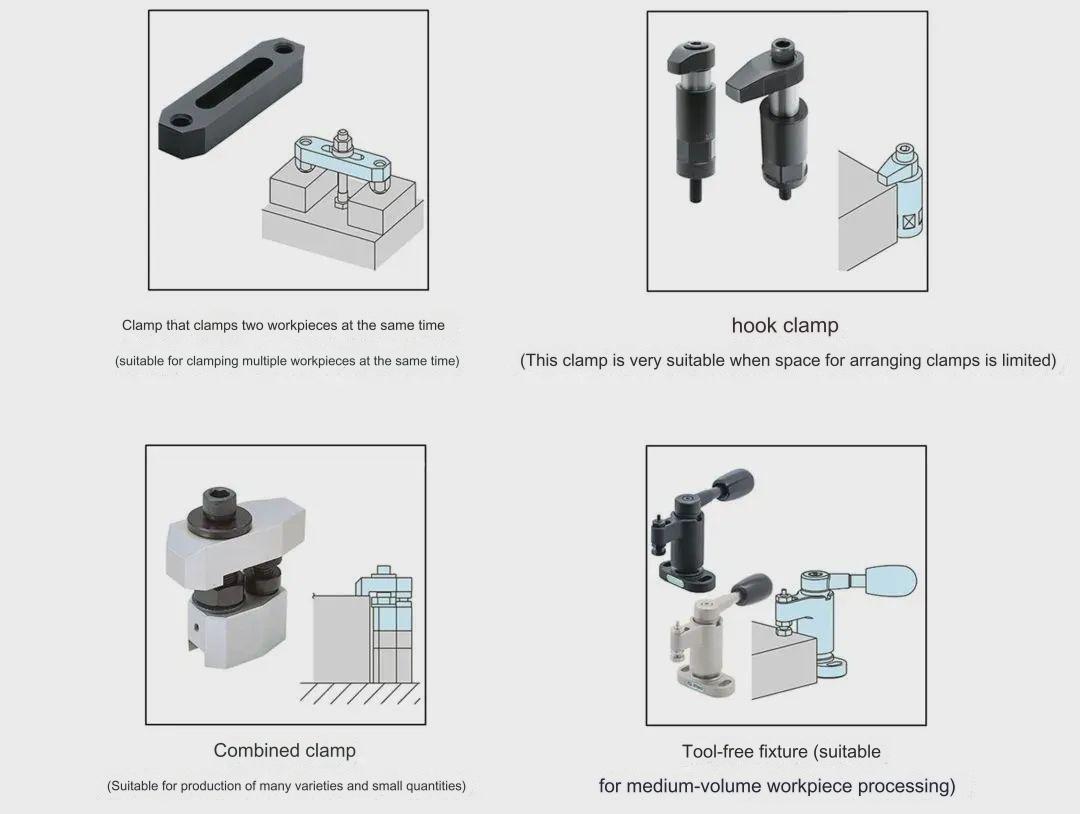

ලිහිල් කොළ වර්ගයේ කලම්ප හැරුණු විට, ඉහතින් වැඩ කොටස සුරක්ෂිත කරන වෙනත් කලම්ප ද තිබේ.

2. වැඩ ෙකොටස් කලම්ප සඳහා පැති කලම්ප

සාම්ප්රදායික කලම්ප ක්රමයට ඉහලින් වැඩ කොටස සුරක්ෂිත කිරීම, උසස් ස්ථායීතාවයක් සහ අවම සැකසුම් භාරයක් ලබා දීම ඇතුළත් වේ. කෙසේ වෙතත්, ඉහළ මතුපිටට යන්ත්රෝපකරණ අවශ්ය වූ විට හෝ ඉහළ කලම්ප කිරීම සිදු කළ නොහැකි අවස්ථා වැනි ඉහළ කලම්ප කිරීම නුසුදුසු වන අවස්ථා ඇති විය හැක. එවැනි අවස්ථාවන්හිදී, පැති කලම්ප තෝරා ගැනීම අවශ්ය වේ.

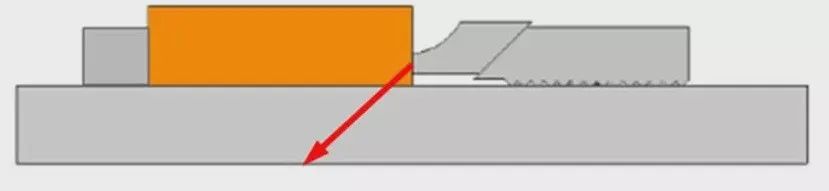

එසේ වුවද, වැඩ කොටස පැත්තෙන් ගැටීමෙන් පාවෙන බලයක් ජනනය වන බව සැලකිල්ලට ගැනීම වැදගත්ය. ප්රශස්ත කාර්ය සාධනය සහතික කිරීම සඳහා සවිකෘත සැලසුම් කිරීමේදී මෙම බලය ඉවත් කිරීම කෙරෙහි අවධානය යොමු කළ යුතුය.

වැඩ කොටස ස්ථායී කිරීම සඳහා අමතර ආධාරකයක් හෝ පීඩනයක් භාවිතා කිරීම වැනි පාවෙන බල ආචරණයට ප්රතිරෝධය දක්වන යාන්ත්රණ ඇතුළත් කිරීම සලකා බැලීම්වලට ඇතුළත් විය හැකිය. පාවෙන බලය ඵලදායී ලෙස ඇමතීමෙන්, විශ්වාසනීය සහ ආරක්ෂිත පැති කලම්ප විසඳුමක් ලබා ගත හැකි අතර, වැඩ ෙකොටස් සැකසීමේ නම්යශීලීභාවය පුළුල් කරයි.

ඉහත රූපයේ දැක්වෙන පරිදි පැති කලම්ප ද ඇත. මෙම කලම්ප පැත්තේ සිට තෙරපුම් බලයක් යොදන අතර, ආනත පහතට බලයක් නිර්මාණය කරයි. වැඩ කොටස ඉහළට පාවීම වැළැක්වීම සඳහා මෙම විශේෂිත කලම්ප ඉතා ඵලදායී වේ.

මෙම පැති කලම්ප වලට සමානව, පැත්තෙන් ක්රියාත්මක වන වෙනත් කලම්ප ඇත.

වැඩ කොටස පතුලේ සිට කලම්ප කිරීම

තුනී තහඩු වැඩ කොටසක් හසුරුවන විට සහ එහි ඉහළ මතුපිට සැකසීමට අවශ්ය වන විට, ඉහළින් හෝ පැත්තෙන් සාම්ප්රදායික කලම්ප ක්රම ප්රායෝගික නොවන බව ඔප්පු වේ. එවැනි අවස්ථාවන්හිදී, ශක්ය විසඳුමක් වන්නේ වැඩ කොටස පහතින් තද කිරීමයි. යකඩ වලින් සාදන ලද වැඩ කොටස් සඳහා, ෆෙරස් නොවන අතර, චුම්බක ආකාරයේ කලම්පයක් බොහෝ විට සුදුසු වේඅභිරුචි ලෝහ ඇඹරීමරික්ත චූෂණ කෝප්ප භාවිතයෙන් වැඩ කොටස් සුරක්ෂිත කළ හැක.

ඉහත සඳහන් කළ අවස්ථා දෙකේදීම, කලම්ප බලය වැඩ කොටස සහ චුම්බක හෝ රික්ත චක් අතර සම්බන්ධතා ප්රදේශය මත රඳා පවතී. කුඩා වැඩ කොටස්වල සැකසුම් භාරය අධික වුවහොත්, අපේක්ෂිත සැකසුම් ප්රතිඵලය ලබා ගත නොහැකි බව සඳහන් කිරීම වටී.

මීට අමතරව, චුම්බක සහ රික්ත චූෂණ කෝප්පවල ස්පර්ශ පෘෂ්ඨයන් ආරක්ෂිත සහ නිසි ලෙස භාවිතා කිරීම සඳහා ප්රමාණවත් තරම් සුමට බව සහතික කිරීම වැදගත් වේ.

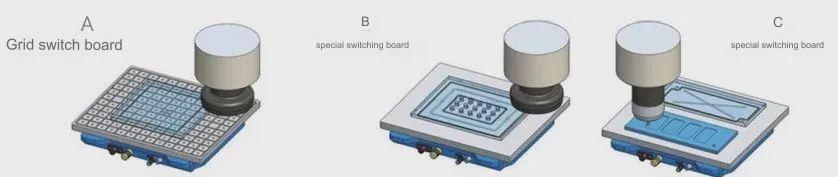

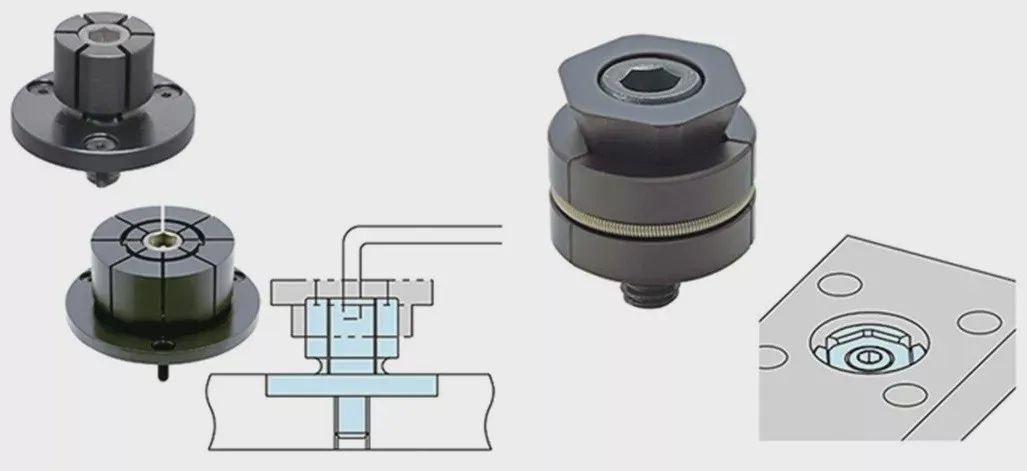

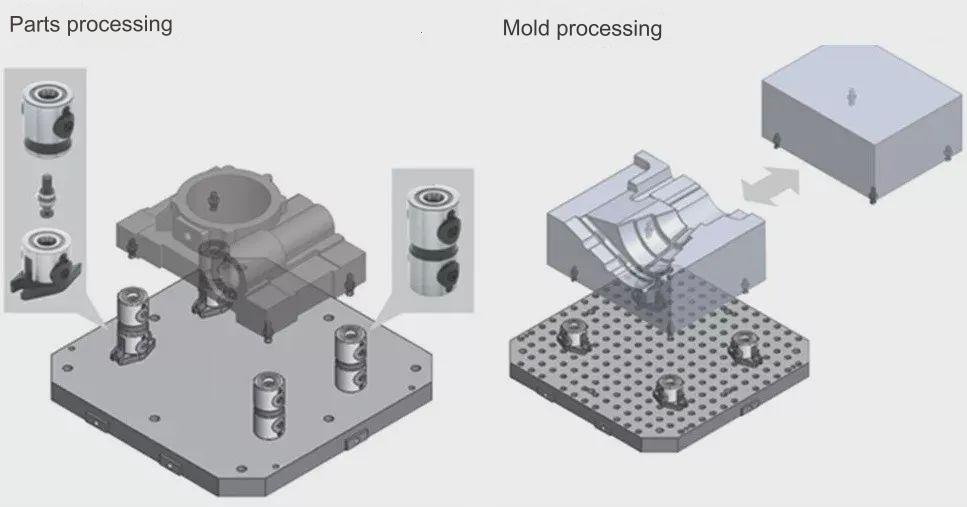

සිදුරු සවි කිරීම ක්රියාත්මක කිරීම

එකවර බහු-මුහුණු සැකසීම හෝ අච්චු සැකසීම වැනි කාර්යයන් සඳහා 5-අක්ෂ යන්ත්ර යන්ත්රයක් භාවිතා කරන විට, සැකසුම් ක්රියාවලියට සවි කිරීම් සහ මෙවලම්වල බලපෑම අවම කිරීමට උපකාරී වන බැවින් සිදුරු කලම්ප කිරීම තෝරා ගැනීම සුදුසුය. වැඩ කොටසෙහි ඉහළ හෝ පැත්තෙන් කලම්ප කිරීම හා සසඳන විට, සිදුරු කලම්ප කිරීම අඩු පීඩනයක් යොදන අතර වැඩ කොටස විරූපණය ඵලදායි ලෙස අවම කරයි.

▲සෘජු සැකසුම් සඳහා සිදුරු භාවිතා කරන්න

▲ක්ලැම්ප් සඳහා රිවට් ස්ථාපනය

පෙර කලම්ප

පෙර තොරතුරු මූලික වශයෙන් අවධානය යොමු කරන්නේ වැඩ කොටස් කලම්ප සවි කිරීම් මත ය. පෙර කලම්ප හරහා භාවිතාව වැඩි දියුණු කිරීම සහ කාර්යක්ෂමතාව වැඩි දියුණු කරන්නේ කෙසේද යන්න සලකා බැලීම ඉතා වැදගත් වේ. වැඩ ෙකොටස් සිරස් අතට පාදම මත ස්ථානගත කරන විට, ගුරුත්වාකර්ෂණය වැඩ ෙකොටස් පහළට වැටීමට හේතු විය හැක. එවැනි අවස්ථාවන්හිදී, හදිසි විස්ථාපනයක් වැලැක්වීම සඳහා කලම්පය ක්රියාත්මක කරන අතරතුර වැඩ කොටස අතින් අල්ලා ගැනීම අත්යවශ්ය වේ.

▲පෙර කලම්ප

වැඩ කොටස බර නම් හෝ කැබලි කිහිපයක් එකවර තද කර ඇත්නම්, එය ක්රියාකාරීත්වයට සැලකිය යුතු ලෙස බාධා කළ හැකි අතර කලම්ප කාලය දිගු කරයි. මෙයට පිළියමක් ලෙස, වසන්ත-වර්ගයේ පූර්ව කලම්ප නිෂ්පාදනයක් භාවිතා කිරීමෙන් වැඩ කොටස ස්ථීරව පවතින අතරම, ක්රියාකාරීත්වය බෙහෙවින් වැඩි කරන අතර කලම්ප කාලය අඩු කරයි.

කලම්පයක් තෝරාගැනීමේදී සලකා බැලිය යුතු කරුණු

එකම මෙවලමක් තුළ ක්ලැම්ප් වර්ග කිහිපයක් භාවිතා කරන විට, කලම්ප සහ ලිහිල් කිරීම යන දෙකටම එකම මෙවලම් භාවිතා කිරීම වැදගත් වේ. නිදසුනක් ලෙස, පහත වම් පින්තූරයේ, කලම්ප කිරීමේ මෙහෙයුම් සඳහා බහුවිධ මෙවලම් යතුරු භාවිතා කිරීම ක්රියාකරු මත සමස්ත බර වැඩි කරන අතර කලම්ප කාලය දීර්ඝ කරයි. අනෙක් අතට, පහත දැක්වෙන නිවැරදි පින්තූරයේ, මෙවලම් යතුර සහ බෝල්ට් ප්රමාණය ඒකාබද්ධ කිරීම ස්ථානීය ක්රියාකරුවන් සඳහා ක්රියාවලිය සරල කරයි.

▲වැඩ කොටස් කලම්ප කිරීමේ මෙහෙයුම් කාර්ය සාධනය

තවද, කලම්ප උපාංගයක් වින්යාස කිරීමේදී, වැඩ කොටස් කලම්ප කිරීමේ ක්රියාකාරී කාර්ය සාධනය සැලකිල්ලට ගැනීම වැදගත්ය. වැඩ කොටස නැඹුරු කෝණයකින් තද කළ යුතු නම්, එය මෙහෙයුම් වලට විශාල අපහසුතාවයක් ඇති කළ හැකිය. එබැවින්, සවිකෘත මෙවලම් නිර්මාණය කිරීමේදී එවැනි තත්වයන් වළක්වා ගැනීම ඉතා වැදගත් වේ.

Anebon ලුහුබැඳීම සහ සමාගමේ අරමුණ සැමවිටම "අපගේ පාරිභෝගික අවශ්යතා තෘප්තිමත් කිරීම" වේ. Anebon අපගේ යල් පැන ගිය සහ නව පාරිභෝගිකයින් සඳහා කැපී පෙනෙන උසස් තත්ත්වයේ නිෂ්පාදන අත්පත් කර ගැනීම සහ මෝස්තර කිරීම සහ නිර්මාණය කිරීම දිගටම කරගෙන යන අතර Anebon හි පාරිභෝගිකයින්ට මෙන්ම අපට Original Factory Profile extrusions ඇලුමිනියම් සඳහා ජයග්රාහී අපේක්ෂාවක් කරා ළඟා වේ.cnc හැරුණු කොටස, cnc ඇඹරුම් නයිලෝන්. ව්යාපාර ව්යවසාය හුවමාරු කිරීමට සහ අප සමඟ සහයෝගීතාව ආරම්භ කිරීමට අපි මිතුරන් අවංකවම සාදරයෙන් පිළිගනිමු. දීප්තිමත් දිගු ගමනක් නිෂ්පාදනය කිරීම සඳහා විවිධ කර්මාන්තවල සමීප මිතුරන් සමඟ අත්වැල් බැඳ ගැනීමට Anebon බලාපොරොත්තු වේ.

චීනයේ ඉහළ නිරවද්යතාවය සහ ලෝහ මල නොබැඳෙන වානේ ෆවුන්ඩ්රි සඳහා චීන නිෂ්පාදකයා වන ඇනෙබොන් ජයග්රාහී සහයෝගීතාවය සඳහා දෙස් විදෙස් මිතුරන් හමුවීමට අවස්ථා සොයමින් සිටී. අන්යෝන්ය ප්රතිලාභ සහ පොදු සංවර්ධනයේ පදනම මත ඔබ සියලු දෙනා සමඟ දිගුකාලීන සහයෝගීතාවයක් ඇති කර ගැනීමට Anebon අවංකවම බලාපොරොත්තු වේ.

පසු කාලය: සැප්-25-2023