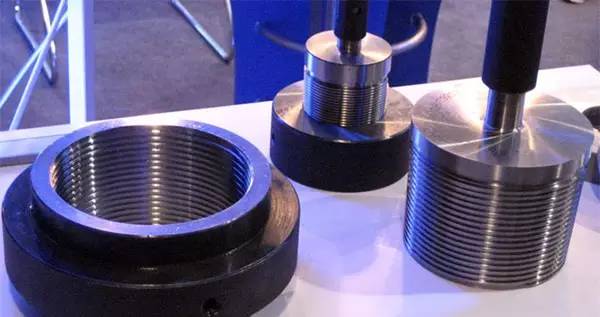

නූල් ප්රධාන වශයෙන් සම්බන්ධක නූල් සහ සම්ප්රේෂණ නූල් ලෙස බෙදී ඇත

හි සම්බන්ධක නූල් සඳහාCNC යන්ත්රෝපකරණ කොටස්සහCNC හැරවුම් කොටස්, ප්රධාන සැකසුම් ක්රම වනුයේ: තට්ටු කිරීම, නූල් දැමීම, හැරීම, පෙරළීම, පෙරළීම, යනාදිය සම්ප්රේෂණ නූල් සඳහා, ප්රධාන සැකසුම් ක්රම වනුයේ: රළු සහ සිහින් හැරවීම---ඇඹරීම, සුළි සුළං ඇඹරීම-රළු සහ සිහින් හැරීම, ආදිය. .

විවිධ සැකසුම් ක්රම පහත විස්තර කෙරේ:

1. නූල් කැපීම

සාමාන්යයෙන් නූල් සැකසීමේ ක්රමයට යොමු වේcnc හැරවුම් කොටස්සැකසීමේ මෙවලම් හෝ ඇඹරුම් මෙවලම් සමඟ, ප්රධාන වශයෙන් හැරීම, ඇඹරීම, තට්ටු කිරීම, නූල් දැමීම, ඇඹරීම, ඇඹරීම සහ සුළි සුළං කැපීම ඇතුළුව. නූල් හරවන විට, ඇඹරීමේදී සහ ඇඹරීමේදී, යන්ත්ර මෙවලමෙහි සම්ප්රේෂණ දාමය මඟින් හැරවුම් මෙවලම, ඇඹරුම් කපනය හෝ ඇඹරුම් රෝදය වැඩ කොටස භ්රමණය වන සෑම අවස්ථාවකම වැඩ කොටසෙහි අක්ෂය දිගේ නිවැරදිව හා ඒකාකාරව ඊයම් චලනය වන බව සහතික කරයි. තට්ටු කරන විට හෝ නූල් දැමීමේදී, මෙවලම (ටැප් හෝ ඩයි) සහ වැඩ කොටස සාපේක්ෂ භ්රමණ චලනය සිදු කරයි, සහ පළමු සාදන ලද නූල් වලක් මෙවලම (හෝ වැඩ කොටස) අක්ෂීයව චලනය කිරීමට මඟ පෙන්වයි.

පට්ටලයක් ක්රියාත්මක කිරීමට නූල් පෝරමය හැරවුම් මෙවලමක් හෝ නූල් පනාවක් භාවිතා කළ හැකිය (නූල් කිරීමේ මෙවලම් බලන්න). සරල මෙවලම් ව්යුහය හේතුවෙන් නූල් වැඩ කොටස් තනි-කෑල්ලක් සහ කුඩා කණ්ඩායමක් නිෂ්පාදනය කිරීම සඳහා හැරවුම් මෙවලම් සමඟ නූල් හැරවීම පොදු ක්රමයකි; නූල් කටර් සමඟ නූල් හැරවීම ඉහළ නිෂ්පාදන කාර්යක්ෂමතාවයක් ඇත, නමුත් මෙවලම් ව්යුහය සංකීර්ණ වන අතර මධ්යම හා මහා පරිමාණ නිෂ්පාදනයේ හැරීම සඳහා පමණක් සුදුසු වේ සිහින් තාර සහිත කෙටි නූල් වැඩ කොටස්. trapezoidal නූල් සාමාන්ය පට්ටල සක්රිය කිරීමේ තාර නිරවද්යතාවය ළඟා විය හැක්කේ 8 සිට 9 දක්වා ශ්රේණිවලට පමණි (JB2886-81, පහත පරිදිම); විශේෂිත නූල් පට්ටල මත නූල් සැකසීම ඵලදායිතාව හෝ නිරවද්යතාව සැලකිය යුතු ලෙස වැඩිදියුණු කළ හැක.

2. නූල් ඇඹරීම

තැටි කපන යන්ත්රයක් හෝ පනා කපන යන්ත්රයක් සහිත නූල් ඇඹරුම් යන්ත්රයක් මත ඇඹරීම සිදු කෙරේ. තැටි ඇඹරුම් කටර් ප්රධාන වශයෙන් භාවිතා කරනුයේ ඉස්කුරුප්පු දඬු සහ පණුවන් වැනි වැඩ කොටස් මත trapezoidal බාහිර නූල් ඇඹරීම සඳහාය. පනාව හැඩැති ඇඹරුම් කපනය අභ්යන්තර හා බාහිර සාමාන්ය නූල් සහ ටේපර් නූල් ඇඹරීමට භාවිතා කරයි. එය බහු දාර ඇඹරුම් කපනයකින් අඹරා ඇති බැවින්, එහි වැඩ කොටසෙහි දිග සැකසූ නූල් දිගට වඩා වැඩි බැවින්, වැඩ කොටස සැකසීමට 1.25 සිට 1.5 දක්වා හැරීම් පමණක් අවශ්ය වේ. සම්පූර්ණ, ඉහළ ඵලදායිතාව. නූල් ඇඹරීමේ තාර නිරවද්යතාවය සාමාන්යයෙන් 8-9 ශ්රේණියට ළඟා විය හැකි අතර මතුපිට රළු බව මයික්රෝන 5-0.63 කි. මෙම ක්රමය ඇඹරීමට පෙර සාමාන්ය නිරවද්යතාවයෙන් හෝ රළු යන්ත්රෝපකරණ සහිත නූල් වැඩ කොටස් කාණ්ඩ නිෂ්පාදනය සඳහා සුදුසු වේ.

3. නූල් ඇඹරීම

එය ප්රධාන වශයෙන් නූල් ඇඹරුම් යන්තවල දෘඩ වැඩ කොටස්වල නිරවද්ය නූල් යන්ත්ර කිරීම සඳහා යොදා ගනී. ඇඹරුම් රෝදයේ හරස්කඩයේ හැඩය අනුව, එය වර්ග දෙකකට බෙදිය හැකිය: තනි රේඛා ඇඹරුම් රෝදය සහ බහු රේඛා ඇඹරුම් රෝදය. තනි රේඛා ඇඹරුම් රෝදයේ තණතීරුව නිරවද්යතාවය 5-6 ශ්රේණි, මතුපිට රළුබව R 1.25-0.08 මයික්රෝන, සහ ඇඹරුම් රෝදයේ ඇඳුම වඩාත් පහසු වේ. සඳහා මෙම ක්රමය සුදුසු වේඇඹරුම් නිරවද්ය ඊයම් ඉස්කුරුප්පු, නූල් මිනුම්, පණුවන්, නූල් වැඩ ෙකොටස් කුඩා කණ්ඩායම් සහ සහන ඇඹරුම් නිරවද්යතාව hobs. බහු රේඛා ඇඹරුම් රෝද ඇඹරීම වර්ග දෙකකට බෙදා ඇත: කල්පවත්නා ඇඹරුම් ක්රමය සහ ප්ලංග් ඇඹරුම් ක්රමය. කල්පවත්නා ඇඹරුම් ක්රමයේදී, ඇඹරුම් රෝදයේ පළල ඇඹරීමට ඇති නූල් වල දිගට වඩා කුඩා වන අතර, ඇඹරුම් රෝදය එක් වරක් හෝ කිහිප වතාවක් දිගට ගෙනයාමෙන් නූල් අවසාන ප්රමාණයට ඇඹරීමට හැකිය. ප්ලංග් ඇඹරුම් ක්රමයේදී, ඇඹරුම් රෝදයේ පළල ඇඹරීමට නූල් දිගට වඩා වැඩි වන අතර, ඇඹරුම් රෝදය රේඩියල් ලෙස වැඩ කොටසෙහි මතුපිටට කපන අතර, වැඩ කොටස විප්ලව 1.25 කට පමණ පසු ඇඹරීමට හැකිය. ඵලදායිතාව ඉහළයි, නමුත් නිරවද්යතාව තරමක් අඩු වන අතර, ඇඹරුම් රෝදයේ ඇඳුම වඩාත් සංකීර්ණ වේ. ප්ලාන්ජ් ඇඹරුම් ක්රමය විශාල කණ්ඩායම් සහිත සහන ඇඹරුම් ටැප් සහ සවි කිරීම සඳහා නූල් කිහිපයක් ඇඹරීම සඳහා සුදුසු වේ.

4. නූල් ඇඹරීම

නට් වර්ගයේ හෝ ඉස්කුරුප්පු ආකාරයේ නූල් ඇඹරුම් යන්තයක් වාත්තු යකඩ වැනි මෘදු ද්රව්ය වලින් සාදා ඇති අතර, තණතීරුවේ නිරවද්යතාවය වැඩි දියුණු කිරීම සඳහා තාර දෝෂ සහිත සැකසූ නූල්වල කොටස් ඉදිරි සහ ප්රතිලෝම දිශානතියට අඹරා ඇත. නිරවද්යතාවය වැඩි දියුණු කිරීම සඳහා ඇඹරීමෙන් දෘඪ වූ අභ්යන්තර නූල් සාමාන්යයෙන් ඉවත් කරනු ලැබේ.

5. තට්ටු කිරීම සහ නූල් දැමීම

තට්ටු කිරීම යනු අභ්යන්තර නූල් සැකසීම සඳහා වැඩ කොටසෙහි පෙර විදුම් කරන ලද පහළ සිදුරට ටැප් එක ඉස්කුරුප්පු කිරීම සඳහා නිශ්චිත ව්යවර්ථයක් භාවිතා කිරීමයි. නූල් දැමීම යනු බාර් (හෝ පයිප්ප) වැඩ කොටස් මත බාහිර නූල් කැපීම සඳහා ඩයි භාවිතා කිරීමයි. තට්ටු කිරීම හෝ නූල් දැමීමේ යන්ත්රෝපකරණ නිරවද්යතාවය ටැප් හෝ ඩයි හි නිරවද්යතාවය මත රඳා පවතී. අභ්යන්තර හා බාහිර නූල් සැකසීමට බොහෝ ක්රම තිබුණද, කුඩා විෂ්කම්භයකින් යුත් අභ්යන්තර නූල් ටැප් මගින් පමණක් සැකසිය හැක. තට්ටු කිරීම සහ නූල් දැමීම අතින් සිදු කළ හැකිය, නැතහොත් පට්ටල, විදුම් යන්ත්ර, තට්ටු කිරීමේ යන්ත්ර සහ නූල් දැමීමේ යන්ත්ර.

නූල් හැරවුම් කැපුම් ප්රමාණය තෝරාගැනීමේ මූලධර්මය

නූල් වල තණතීරුව (හෝ ඊයම්) රටාව මගින් නිශ්චිතව දක්වා ඇති බැවින්, නූල් හරවන විට කැපුම් ප්රමාණය තෝරාගැනීමේ ප්රධාන දෙය වන්නේ ස්පින්ඩල් වේගය n සහ කැපුම් ගැඹුර ap තීරණය කිරීමයි.

1. ස්පින්ඩල් වේගය තෝරාගැනීම

නූල් කරකවන විට ස්පින්ඩලය 1 විප්ලවය භ්රමණය වන අතර මෙවලම ඊයම් 1 ක් පෝෂණය කරන යාන්ත්රණයට අනුව, නූල් හරවන විට CNC පට්ටලයේ පෝෂක වේගය තෝරාගත් ස්පින්ඩල් වේගය අනුව තීරණය වේ. නූල් සැකසුම් කොටසෙහි අණ කරන ලද නූල් ඊයම් (නූල් පිට්ටනිය තනි-ආරම්භක නූල්), එය පෝෂක ප්රමාණය f (mm/r) මගින් නිරූපණය වන vf පෝෂක අනුපාතයට සමාන වේ.

vf = nf (1)

පෝෂණ අනුපාතය f ට සමානුපාතික වන ආහාර අනුපාතය vf බව සූත්රයෙන් දැකිය හැකිය. යන්ත්ර මෙවලමෙහි ස්පින්ඩල් වේගය ඉතා ඉහළ අගයක් තෝරාගෙන තිබේ නම්, පරිවර්තනය කරන ලද පෝෂක අනුපාතය යන්ත්ර මෙවලමෙහි ශ්රේණිගත කළ පෝෂක අනුපාතය බෙහෙවින් ඉක්මවිය යුතුය. එබැවින්, නූල් හැරීම සඳහා ස්පින්ඩල් වේගය තෝරාගැනීමේදී, පෝෂක පද්ධතියේ පරාමිති සැකසුම සහ යන්ත්ර මෙවලමෙහි විද්යුත් වින්යාසය නූලෙහි "අවුල් සහගත දත්" සංසිද්ධිය හෝ ආරම්භක/අවසාන ස්ථානය අසල තණතීරුව වළක්වා ගැනීම සඳහා සලකා බැලිය යුතුය. අවශ්යතා සපුරාලීම නොවේ.

ඊට අමතරව, නූල් සැකසීම ආරම්භ කළ පසු, ස්පින්ඩල් වේග අගය සාමාන්යයෙන් වෙනස් කළ නොහැකි බව සඳහන් කිරීම වටී, සහ නිම කිරීමේ යන්ත්රය ඇතුළුව ස්පින්ඩල් වේගය පළමු සංග්රහයේදී තෝරාගත් අගය අනුගමනය කළ යුතුය. එසේ නොමැතිනම්, CNC පද්ධතිය ස්පන්දන කේතක යොමු ස්පන්දන සංඥාවේ "ඕවර්ෂූට්" ප්රමාණය නිසා නූල් "අවුල් සහගත" වීමට හේතු වේ.

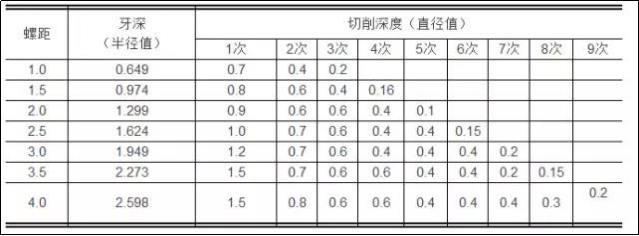

2) කැපුම් ගැඹුර තෝරා ගැනීම

නූල් හැරීමේ ක්රියාවලිය හැරවීම සෑදීම නිසා, මෙවලම් ශක්තිය දුර්වල වන අතර, කැපුම් පෝෂණය විශාල වන අතර, මෙවලම මත කැපුම් බලය ද විශාල වේ. එබැවින්, භාගික ආහාර සැකසීම සාමාන්යයෙන් අවශ්ය වන අතර, අඩුවන ප්රවණතාවයට අනුව සාපේක්ෂව සාධාරණ කැපුම් ගැඹුරක් තෝරා ගනු ලැබේ. පාඨකයන්ගේ යොමුව සඳහා පොදු මෙට්රික් නූල් කැපීම සඳහා ආහාර වේලාවන් සහ කැපුම් ගැඹුරේ විමර්ශන අගයන් වගුව 1 ලැයිස්තුගත කරයි.

වගුව 1 පොදු මෙට්රික් නූල් කැපීම සඳහා පෝෂණ වේලාවන් සහ කැපුම් ගැඹුර

පසු කාලය: දෙසැම්බර්-10-2022