විකේන්ද්රික කොටස් මොනවාද?

විකේන්ද්රික කොටස් යනු මධ්යයේ භ්රමණ අක්ෂයක් හෝ අක්රමවත් හැඩයක් ඇති යාන්ත්රික සංරචක වන අතර ඒවා ඒකාකාර නොවන ආකාරයෙන් භ්රමණය වීමට හේතු වේ. නිරවද්ය චලනයන් සහ පාලනය අවශ්ය වන යන්ත්ර සහ යාන්ත්රික පද්ධතිවල මෙම කොටස් බොහෝ විට භාවිතා වේ.

විකේන්ද්රික කොටසක එක් පොදු උදාහරණයක් වන්නේ විකේන්ද්රික කැමරාවක් වන අතර, එය භ්රමණය වන විට ඒකාකාර නොවන ආකාරයෙන් චලනය වීමට හේතු වන එහි මතුපිට නෙරා ඇති වෘත්තාකාර තැටියකි. ස්කන්ධයේ අසමාන ව්යාප්තියක් සහිත පියාසර රෝදයක් වැනි මධ්යයෙන් පිටත භ්රමණය වීමට හිතාමතාම නිර්මාණය කර ඇති ඕනෑම සංරචකයකට විකේන්ද්රික කොටස් ද යොමු විය හැක.

නිශ්චිත චලනයන් සහ පාලනය අවශ්ය වන එන්ජින්, පොම්ප සහ වාහක පද්ධති වැනි යෙදුම්වල විකේන්ද්රික කොටස් බොහෝ විට භාවිතා වේ. ඒවා කම්පනය අඩු කිරීමට, කාර්ය සාධනය වැඩි දියුණු කිරීමට සහ යන්ත්රෝපකරණවල ආයු කාලය වැඩි කිරීමට උපකාරී වේ.

හැඳින්වීම

සම්ප්රේෂණ යාන්ත්රණයේ දී, භ්රමණ චලිතය සහ ප්රත්යාවර්ත චලිතය අතර අන්යෝන්ය පරිවර්තනයේ කාර්යය සම්පූර්ණ කිරීම සඳහා විකේන්ද්රික වැඩ කොටස් හෝ දොඹකර වැනි විකේන්ද්රීය කොටස් සාමාන්යයෙන් භාවිතා වේ, එබැවින් යාන්ත්රික සම්ප්රේෂණයේදී විකේන්ද්රික කොටස් බහුලව භාවිතා වේ. විකේන්ද්රික කොටස් සැකසුම් තාක්ෂණයේ මට්ටම (විශේෂයෙන් විශාල විකේන්ද්රික වැඩ ෙකොටස්) ව්යවසායක යන්ත්රෝපකරණ තාක්ෂණික හැකියාවන් පිළිබිඹු කළ හැකිය.

විකේන්ද්රික වැඩ කොටස් සැබෑ නිෂ්පාදනයේ සහ ජීවිතයේ වැදගත් කාර්යභාරයක් ඉටු කරයි. යාන්ත්රික සම්ප්රේෂණයේදී, භ්රමණ චලිතය රේඛීය චලිතය බවට පත් කිරීම හෝ රේඛීය චලිතය භ්රමණ චලිතය බවට පරිවර්තනය කිරීම සාමාන්යයෙන් සම්පූර්ණ කරනු ලබන්නේ විකේන්ද්රීය වැඩ කොටස් හෝ දොඹකරය මගිනි. නිදසුනක් ලෙස, ස්පින්ඩල් පෙට්ටියේ ඇති ලිහිසි තෙල් පොම්පය විකේන්ද්රික පතුවළ මගින් ධාවනය වන අතර, මෝටර් රථයේ සහ ට්රැක්ටරයේ දොඹකරයේ භ්රමක චලිතය පිස්ටන්හි ප්රත්යාවර්ත රේඛීය චලිතය මගින් මෙහෙයවනු ලැබේ.

වෘත්තීය නියමයන්/නාම පද

1) විකේන්ද්රික වැඩ කොටස

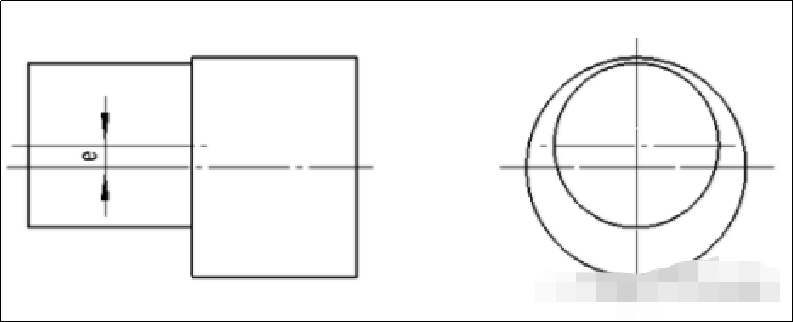

පිටත කවයේ සහ පිටත කවයේ හෝ පිටත කවයේ සහ අභ්යන්තර කුහරයේ අක්ෂ සමාන්තරව පවතින නමුත් අහඹු නොවන වැඩ කොටස විකේන්ද්රීය වැඩ කොටස බවට පත්වේ.

2) විකේන්ද්රික පතුවළ

පිටත කවයේ සහ පිටත කවයේ අක්ෂ සමාන්තරව සහ අහඹු නොවන වැඩ කොටස විකේන්ද්රික පතුවළක් ලෙස හැඳින්වේ.

3) විකේන්ද්රික අත්

පිටත කවයේ සහ අභ්යන්තර කුහරයේ අක්ෂ සමාන්තරව පවතින නමුත් අහඹු නොවන වැඩ කොටස විකේන්ද්රික අත් ලෙස හැඳින්වේ.

4) විකේන්ද්රිකතාව

විකේන්ද්රික වැඩ කොටසක, විකේන්ද්රික කොටසෙහි අක්ෂය සහ සමුද්දේශ කොටසෙහි අක්ෂය අතර දුර විකේන්ද්රිකතාව ලෙස හැඳින්වේ.

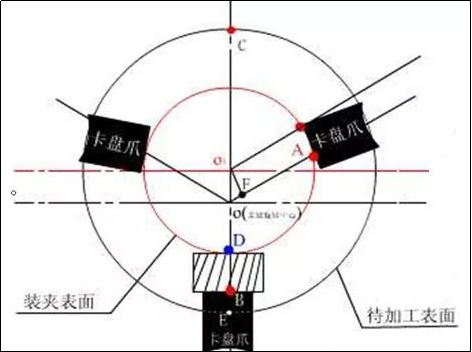

ඉහළ හැරවුම් නිරවද්යතාවයක්, කුඩා විකේන්ද්රික දුරක් සහ කෙටි දිගක් අවශ්ය නොවන විකේන්ද්රීය වැඩ කොටස් සඳහා ත්රි-හකු ස්වයං-මධ්ය චක් සුදුසු වේ. හැරෙන විට, වැඩ කොටසෙහි විකේන්ද්රිකතාවය හකු මත තබා ඇති ගෑස්කට් ඝණකම මගින් සහතික කෙරේ.

විකේන්ද්රික සාම්ප්රදායික සැකසුම් ක්රම වුවදCNC යන්ත්ර කොටස්සහ වැඩිදියුණු කරන ලද ත්රි-හකු හැරවුම් ක්රමය මඟින් විකේන්ද්රීය වැඩ කොටස් කොටස් සැකසීමේ කාර්යය සම්පූර්ණ කළ හැකිය, දුෂ්කර සැකසුම් වල දෝෂ, අඩු කාර්යක්ෂමතාව, හුවමාරු කිරීමේ හැකියාව සහ නිරවද්යතාවය සහතික කිරීම දුෂ්කර ය. නවීන ඉහළ කාර්යක්ෂමතාව සහඉහළ නිරවද්ය යන්ත්රෝපකරණසංකල්ප ඉවසිය නොහැක.

ත්රි-හකු චක්හි විකේන්ද්රියතාව පිළිබඳ මූලධර්මය, ක්රමය සහ සටහන් කළ යුතු කරුණු

ත්රි-හකු චක්හි විකේන්ද්රියතාවයේ මූලධර්මය: යන්ත්ර මෙවලම් ස්පින්ඩලයේ අක්ෂය සමඟ සංකේන්ද්රීය වන පරිදි සැකසිය යුතු වැඩ කොටස් මතුපිට භ්රමණ මධ්යස්ථානය සකස් කරන්න. කලම්ප කොටසේ ජ්යාමිතික කේන්ද්රස්ථානය විකේන්ද්රියට සමාන ස්පින්ඩල් අක්ෂයේ සිට දුර දක්වා සකසන්න.

ගෑස්කට් ඝණකම ගණනය කිරීම (ආරම්භක, අවසාන) l ගෑස්කට් ඝණකම ගණනය කිරීමේ සූත්රය: x=1.5e+k කොහෙද:

e-වැඩ කොටස් විකේන්ද්රිකතාවය, මි.මී.

k——නිවැරදි කිරීමේ අගය (පරීක්ෂණ ධාවනයෙන් පසුව ලබාගත්, එනම් k≈1.5△e), mm;

△e—පරීක්ෂණ ධාවනයෙන් පසු මනින ලද විකේන්ද්රියතාවය සහ අවශ්ය විකේන්ද්රියතාවය අතර දෝෂය (එනම් △e=ee මිනුම), mm;

ඊ මැනීම - මනින ලද විකේන්ද්රිකතාව, මි.මී.

උදාහරණ 1

3mm හි විකේන්ද්රියතාවයෙන් වැඩ කොටස හැරවීම, අත්හදා බැලීමේ තේරීමක් සමඟ ගෑස්කට් ඝණකම හැරී ඇත්නම්, මනින ලද විකේන්ද්රිකතාවය 3.12mm වන අතර, ගෑස්කට් ඝණකමෙහි නිවැරදි අගය සොයාගත හැකිය. l විසඳුම: අත්හදා බැලීමේ ගෑස්කට් එකේ ඝණකම:

X=1.5e=1.5×3mm=4.5mm

△e=(3-3.12)mm=-0.12mm

K=1.5△e=1.5×(-0.12)mm=-0.18mm

සූත්රය අනුව: x=1.5e+k=(4.5-0.18) mm=4.32mm

ගෑස්කට් ඝණකම සඳහා නිවැරදි අගය 4.32mm වේ.

උදාහරණ 2

ත්රි-හකු ස්වයං-මධ්ය චක්රයේ හකු පෑඩ් මත විකේන්ද්රික වැඩ කොටස හැරවීමට මිලිමීටර් 10 ක thickness ණකම සහිත ගෑස්කට් එකක් භාවිතා කරයි. හැරීමෙන් පසු, වැඩ කොටසෙහි විකේන්ද්රිකතාවය සැලසුම් අවශ්යතාවට වඩා 0.65mm කුඩා ලෙස මනිනු ලැබේ. ගෑස්කට් ඝණකම සඳහා නිවැරදි අගය සොයා ගන්න.

දන්නා විකේන්ද්රික දෝෂය △e=0.65mm

ආසන්න ගෑස්කට් ඝණකම: X test=1.5e=10mm

K=1.5△e=1.5×0.65mm=0.975mm

සූත්රය අනුව: x=1.5e+k=(10+0.975)mm=10.975mm

ගෑස්කට් ඝණකම සඳහා නිවැරදි අගය 10.975mm වේ.

විකේන්ද්රික තුනේ හකු හැරීමේ අවාසි

විකේන්ද්රික ත්රි-හකු හැරීම, විකේන්ද්රික චකින් ලෙසද හැඳින්වේ, චක්ගේ අක්ෂය සමඟ කේන්ද්රගත නොවූ හකු තුනක් ඇති චක් එකක වැඩ කොටස රඳවා තබන හැරවුම් ක්රියාවලියකි. ඒ වෙනුවට, එක් හකු මධ්යයේ පිහිටුවා ඇති අතර, වැඩ කොටසෙහි විකේන්ද්රික විකෘතියක් නිර්මාණය කරයි.

අක්රමවත් හැඩැති කොටස් හැරවීමේ හැකියාව සහ විශේෂිත මෙවලම්වල අවශ්යතාවය අඩු කිරීම වැනි විකේන්ද්රික ත්රි-හකු හැරීම සමහර වාසි ඇති අතර, එයට අවාසි ද ඇත, ඒවා අතර:

1. නිරවද්ය මධ්යගත කිරීම: වැඩ කොටස මධ්යයෙන් පිටත රඳවා ඇති නිසා, නිරවද්ය යන්ත්රෝපකරණ මෙහෙයුම් සඳහා එය නිවැරදිව මධ්යගත කිරීමට අපහසු විය හැකිය. මෙය ඉවසා දරාගත නොහැකි හෝ අසමාන මතුපිට ඇති කොටස් වලට හේතු විය හැක.

2. රඳවා ගැනීමේ බලය අඩු කිරීම: මධ්යයේ ඇති හකුට අනෙක් හකු දෙකට වඩා අඩු ග්රහණය කිරීමේ බලයක් ඇති අතර, එමඟින් වැඩ කොටසෙහි අඩු ආරක්ෂිත රඳවා තබා ගත හැකිය. මෙය යන්ත්රෝපකරණ අතරතුර වැඩ කොටස මාරු වීමට හෝ ලිස්සා යාමට හේතු විය හැක, එය සාවද්ය කප්පාදුවලට සහ අනතුරුදායක තත්ත්වයන්ට මග පාදයි.

3. මෙවලම් ඇඳීම වැඩි වීම: වැඩ කොටස කේන්ද්රගත වී නොමැති නිසා, කැපුම් මෙවලම අසමාන ලෙස ඇඳීමට ලක් විය හැකි අතර, එමඟින් කෙටි මෙවලම් ආයු කාලය සහ මෙවලම් ප්රතිස්ථාපනය සඳහා පිරිවැය වැඩි විය හැක.

4. සීමිත පරාසයක කොටස්: විකේන්ද්රික චක් කිරීම සාමාන්යයෙන් කුඩා to4.මධ්යම ප්රමාණයේ කොටස් සඳහා වඩාත් සුදුසු වේ, සහcnc හැරවුම් කොටසනිතිපතා හැඩයක් සහිතව. මධ්යයේ පිටත හකු ප්රමාණවත් සහායක් ලබා නොදෙන බැවින් එය විශාල හෝ සංකීර්ණ කොටස් සඳහා සුදුසු නොවිය හැක.

5. දිගු සැකසුම් කාලය: අපේක්ෂිත විකේන්ද්රියතාවය ලබා ගැනීම සඳහා මධ්යයෙන් පිටත හකු ප්රවේශමෙන් ස්ථානගත කිරීම අවශ්ය වන බැවින්, විකේන්ද්රීය හැරීම සඳහා චක් සැකසීම සම්මත චක් එකක් සැකසීමට වඩා වැඩි කාලයක් ගත විය හැකිය.

CNC පට්ටලයේ, විකේන්ද්රීය කොටස් සාමාන්යයෙන් නිර්මාණය කර ඇත්තේ විශේෂ විකේන්ද්රික චක් එකක් හෝ එම කොටස මධ්යයෙන් පිටත රඳවා තබන සවිකිරීමක් භාවිතයෙන් ඇලතේ මත කොටස යන්ත්රගත කිරීමෙනි.

CNC පට්ටලයේ විකේන්ද්රික කොටස් සෑදීමේ පොදු පියවර පහත දැක්වේ:

1. වැඩ කොටසට ගැලපෙන සහ ඉඩ සලසන සුදුසු විකේන්ද්රික චක් හෝ සවි කිරීමක් තෝරන්න

අපේක්ෂිත විකේන්ද්රිකතාවය.

2. චක් හෝ සවිකෘත සහිත පට්ටලයක් සකස් කර ආරක්ෂිතව වැඩ කොටස සවි කරන්න.

3. අවශ්ය විකේන්ද්රියතාව සඳහා ඕෆ්සෙට් සැකසීමට පට්ටලයේ මෘදුකාංගය භාවිතා කරන්න.

4. CNC යන්ත්රය අපේක්ෂිත සැලසුමට අනුව කැපීමට ක්රමලේඛනය කරන්න, කැපුම් මාර්ගයේ ඕෆ්සෙට් සඳහා වග බලා ගන්න.

5. කොටස නිවැරදිව කපා ඇති බව සහ විකේන්ද්රියතාවය අපේක්ෂිත ඉවසීම තුළ ඇති බව සහතික කිරීම සඳහා පරීක්ෂණ වැඩසටහනක් ක්රියාත්මක කරන්න.

6. අපේක්ෂිත ප්රතිඵල ලබා ගැනීම සඳහා කැපුම් වැඩසටහනට හෝ සැකසීමට අවශ්ය ඕනෑම ගැලපීම් සිදු කරන්න.

7. කොටස සම්පූර්ණ වන තෙක් කපා හැරීම දිගටම කරගෙන යන්න, කලින් කලට විකේන්ද්රියතාවය පරීක්ෂා කර අවශ්ය වෙනස්කම් කිරීමට වග බලා ගන්න.

සමස්තයක් වශයෙන්, CNC පට්ටලයේ විකේන්ද්රික කොටස් නිර්මාණය කිරීම සඳහා අවසාන නිෂ්පාදනය අපේක්ෂිත පිරිවිතරයන් සපුරාලන බව සහතික කිරීම සඳහා ප්රවේශමෙන් සැලසුම් කිරීම සහ නිවැරදිව ක්රියාත්මක කිරීම අවශ්ය වේ.

ඉහත ලිපි ඇනෙබොන් කණ්ඩායම විසින් පමණක් සපයනු ලැබේ, උල්ලංඝනය කිරීම විමර්ශනය කළ යුතුය

ඇනෙබෝන්චීනයේ ෂෙන්සෙන් හි පිහිටි නිෂ්පාදන සමාගමක් වන අතර එය අභිරුචිකරණය කරන ලද CNC යන්ත්රෝපකරණ සේවා සැපයීමේ විශේෂත්වයකි. සමාගම CNC ඇඹරීම, හැරවීම, කැණීම සහ ඇඹරීම මෙන්ම මතුපිට පිරියම් කිරීම සහ එකලස් කිරීමේ සේවාවන් ඇතුළු පුළුල් පරාසයක නිෂ්පාදන සේවා සපයයි.

Anebon හට ඇලුමිනියම්, පිත්තල, මල නොබැඳෙන වානේ, ටයිටේනියම් සහ ප්ලාස්ටික් ඇතුළු විවිධ ද්රව්ය සමඟ වැඩ කිරීමේ අත්දැකීම් ඇති අතර සංකීර්ණ ජ්යාමිතිය සහ තද ඉවසීම් සහිත කොටස් නිෂ්පාදනය කළ හැකිය. උසස් තත්ත්වයේ නිෂ්පාදන සහතික කිරීම සඳහා සමාගම 3-අක්ෂ සහ 5-අක්ෂ CNC යන්ත්ර මෙන්ම පරීක්ෂණ උපකරණ වැනි උසස් උපකරණ භාවිතා කරයි.

CNC යන්ත්රෝපකරණ සේවාවන්ට අමතරව, Anebon මූලාකෘති සේවා ද පිරිනමයි, පාරිභෝගිකයින්ට මහා පරිමාණ නිෂ්පාදනයට යාමට පෙර ඔවුන්ගේ සැලසුම් ඉක්මනින් පරීක්ෂා කිරීමට සහ ශෝධනය කිරීමට ඉඩ සලසයි. පාරිභෝගික සේවා සහ ගුණාත්මකභාවය සඳහා වන කැපවීම පිළිබඳව සමාගම ආඩම්බර වන අතර, ඔවුන්ගේ නිශ්චිත අවශ්යතා සහ අවශ්යතා සපුරාලීම සහතික කිරීම සඳහා ගනුදෙනුකරුවන් සමඟ සමීපව කටයුතු කරයි.

පසු කාලය: පෙබරවාරි-27-2023