එකලස් මාන දාම ගණනය කිරීමේ ප්රයෝජනය කුමක්ද?

නිරවද්යතාව සහ නිරවද්යතාව:

එකලස් මාන දාමයන් ගණනය කිරීම මඟින් ඔබට සංරචක සඳහා නිවැරදි මිනුම් සහ මානයන් ඇති බව සහතික කරනු ඇත. මෙය නිසි පෙළගැස්ම සහ ගැලපීම සහතික කිරීමට ද උපකාරී වේ.

හුවමාරු හැකියාව:

සංරචකවල ඉවසීමේ සීමාවන් තීරණය කිරීම සහ එකිනෙකට හුවමාරු කිරීමේ හැකියාව සහතික කිරීම සඳහා එකලස් කිරීමේ මානයන් දාමයන් භාවිතා කරයි. සංරචක එකලස් කිරීම හෝ පහසුවෙන් ප්රතිස්ථාපනය කළ යුතු මහා පරිමාණ නිෂ්පාදනයේදී මෙය විශේෂයෙන් වැදගත් වේ.

බාධා කිරීම් වළක්වා ගැනීම:

එකලස් කිරීමේ මානයන් දාමයන් ගණනය කිරීම සංරචක අතර ගැටුම් හෝ මැදිහත්වීම් වළක්වා ගැනීමට උපකාරී වේ. ඒවායේ නිශ්චිත මානයන් තීරණය කිරීමෙන් සංරචක සුමටව එකට ගැලපෙන බවට ඔබට සහතික විය හැකිය.

ආතති විශ්ලේෂණය:

එකලස් මාන දාමයන් ගණනය කිරීමෙන්, ඉංජිනේරුවන්ට එකලස් කිරීම තුළ ආතතිය ව්යාප්තිය තේරුම් ගත හැකිය. ව්යුහාත්මක සංරචක සැලසුම් කිරීමේදී මෙම තොරතුරු අත්යවශ්ය වන අතර ඒවා අපේක්ෂිත බර හෝ බලවේගවලට ඔරොත්තු දීමේ හැකියාව ඇත.

තත්ත්ව පාලනය:

එකලස් කිරීමේ මානයන් දාම නිවැරදිව ගණනය කිරීමෙන් ඔබට තත්ත්ව පාලනය සඳහා ප්රමිතීන් ස්ථාපිත කළ හැකිය, එමඟින් නිෂ්පාදන ක්රියාවලියේ කිසියම් දෝෂ හෝ අපගමනය හඳුනා ගැනීමට ඔබට ඉඩ සලසයි. මෙය උසස් ප්රමිතීන් පවත්වා ගැනීමට සහ අඩුපාඩු අවම කිරීමට උපකාරී වේ.

පිරිවැය ප්රශස්තකරණය:

නාස්තිය අවම කිරීම, නිෂ්පාදන දෝෂ අවම කිරීම සහ සම්පත් කාර්යක්ෂමතාව සහතික කිරීම, එකලස් කිරීමේ මානයන් දාමයන් ගණනය කිරීම පිරිවැය ප්රශස්තකරණයට තුඩු දෙනු ඇත. අභ්යවකාශය හෝ මෝටර් රථ නිෂ්පාදනය වැනි ඉහළ නිරවද්යතාවයක් අවශ්ය වන කර්මාන්ත සඳහා මෙය විශේෂයෙන් වැදගත් වේ.

මාන දාම අර්ථ දැක්වීම:

එකලස් කිරීමේ මාන දාමය යනු එකලස් කිරීමේ ක්රියාවලියේ බහුවිධ කොටස්වල මානයන් සහ අන්යෝන්ය පිහිටීම් වලින් සමන්විත මාන දාමයකි.

මාන දාමය එකලස් කිරීමේ ක්රියාවලියේදී එකලස් කිරීමේ නිරවද්යතාවය සහ තාර්කිකත්වය සහතික කරයි.

සරල අවබෝධය නම් කොටස් සහ එකලස් කිරීමේ සම්බන්ධතා සඳහා මානයන් දාමයක් පවතිනු ඇත.

ප්රමාණයේ දාමයක් යනු කුමක්ද?

මාන දාමයක් යනු යන්ත්රයක් එකලස් කිරීමේදී හෝ කොටසක් සැකසීමේදී සාදන ලද අන්තර් සම්බන්ධිත මානයන් සමූහයකි.

මානය දාමය මුදු සහ සංවෘත වළලු වලින් සමන්විත වේ. සංවෘත මුද්ද එකලස් කිරීම හෝ යන්ත්රෝපකරණ මෙහෙයුමකින් පසු ස්වභාවිකව සෑදිය හැක.

තාක්ෂණික ක්රියාවලි මානයන් විශ්ලේෂණය කිරීමට සහ සැලසුම් කිරීමට මාන දාමය භාවිතා කළ හැක. යන්ත්රෝපකරණ ක්රියාවලි සකස් කිරීමේදී සහ එකලස් කිරීමේ නිරවද්යතාවය සහතික කිරීමේදී එය වැදගත් වේ.

මාන දාමයක් ඇත්තේ ඇයි?

සෑම සංරචකයක්ම අවශ්ය නිරවද්යතාවයෙන් නිපදවන බව සහතික කිරීම සඳහා මාන දාමය පවතී.

සැකසීම, එකලස් කිරීම සහ භාවිතයේ ගුණාත්මකභාවය සහතික කිරීම සඳහා සමහර මානයන්, ඉවසීම සහ තාක්ෂණික අවශ්යතා ගණනය කිරීම සහ විශ්ලේෂණය කිරීම අවශ්ය වේ.

මාන දාමය යනු නිෂ්පාදන විශාල වශයෙන් නිෂ්පාදනය කිරීම සහතික කරන සරල සංකල්පයකි. එකලස් කිරීමේ ක්රියාවලියේ කොටස් අතර සම්බන්ධය මාන දාමයන් නිර්මාණය කරයි.

මාන දාම නිර්වචනය පියවර:

1. එකලස් කිරීමේ මිණුම් ලකුණ අගුලු දැමිය යුතුය.

2. එකලස් පරතරය සවි කරන්න.

3. එකලස් කිරීමේ කොටස් සඳහා ඉවසීම නිර්වචනය කළ යුතුය.

4. මාන දාමය එකලස් කිරීමක් ලෙස සංවෘත ලූප මාණ දාමයක් නිර්මාණය කරයිcnc යන්ත්රෝපකරණ සංරචක.

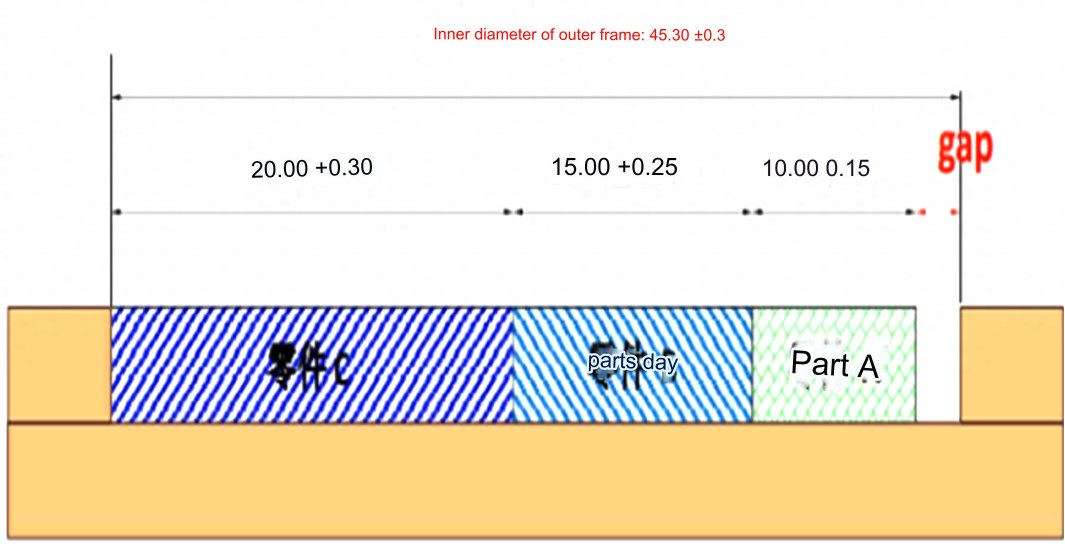

එකලස් මාන දාම නඩුව 1

රූපයේ දැක්වෙන පරිදි, ඉවසීමේ ලේබල් කිරීමේ තාර්කිකත්වය ගණනය කිරීම මගින් ඇගයීමට ලක් කෙරේ:

පළමුව, ඉහළ අපගමනය අනුව ගණනය කරන්න:

පිටත රාමු අභ්යන්තර විෂ්කම්භය උපරිම ප්රමාණය: 45.6

A කොටසෙහි ඉහළ සීමාව ප්රමාණය: 10.15

B කොටසෙහි සීමාව ප්රමාණය: 15.25

C කොටසෙහි සීමාව ප්රමාණය: 20.3

ගණනය කරන්න:

45.6-10.15-15.25-20.3=-0.1

කොටස් ඉහළ සීමාවට ළඟා වුවහොත් බාධාව 0.1mm වේ. මෙය කොටස් නිසි ලෙස එකලස් නොකිරීමට හේතු වේ. ඇඳීමේ ඉවසීම වැඩිදියුණු කළ යුතු බව පැහැදිලිය.

ඉන්පසු එබීමෙන් අපගමනය ගණනය කරන්න:

පිටත රාමු අභ්යන්තර විෂ්කම්භය පහළ සීමාව ප්රමාණය: 45.0

A කොටසෙහි පහළ සීමාව ප්රමාණය: 9.85

B කොටසෙහි පහළ සීමාවේ විශාලත්වය: 14.75

C කොටසෙහි පහළ සීමාවේ ප්රමාණය: 19.7

ගණනය කරන්න:

45.0-9.85-14.75-19.7=0.7

කොටස් අඩු අපගමනයකින් සැකසෙන්නේ නම්, එකලස් කිරීමේ පරතරය 0.7mm වේ. කොටස් ඇත්ත වශයෙන්ම සකසන විට අඩු අපගමනය ඇති බව සහතික නොවේ.

ඉන්පසු ශුන්ය අපගමනය මත පදනම්ව ගණනය කරන්න:

පිටත රාමුවේ මූලික අභ්යන්තර විෂ්කම්භය: 45.3

A කොටස මූලික ප්රමාණය: 10

B කොටස මූලික ප්රමාණය: 15

C කොටස මූලික ප්රමාණය: 20

ගණනය කරන්න:

45.3-10-15-20=0.3

සටහන:කොටස් මූලික ප්රමාණයේ යැයි උපකල්පනය කළහොත්, මිලිමීටර් 0.3 ක එකලස් පරතරයක් ඇත. සත්ය සැකසීමේදී සංරචකවල ප්රමාණයන්හි කිසිදු අපගමනයක් සිදු නොවන බවට සහතිකයක් ද නොමැත.

මානයන්හි සම්මත ඉවසීම අනුව ඇඳීම් සැකසීමෙන් පසු දිස්විය හැකි හිඩැස්.

උපරිම පරතරය: 45.6-9.85-14.75-19.7= 1.3

අවම පරතරය: 45-10.15-15.25-20.3= -0.7

රූප සටහන පෙන්නුම් කරන්නේ කොටස් ඉවසීමේ සීමාව තුළ වුවද, 0.7 mm දක්වා පරතරයක් හෝ බාධාවක් ඇති විය හැකි බවයි. මෙම ආන්තික අවස්ථාවන්හිදී එකලස් කිරීමේ අවශ්යතා සපුරාලිය නොහැකි විය.

ඉහත විශ්ලේෂණය ඒකාබද්ධ කිරීම, අන්ත තුන සඳහා එකලස් හිඩැස් වනුයේ: -0.1, +0.7, සහ 0.3. දෝෂ අනුපාතය ගණනය කරන්න:

දෝෂ අනුපාතය ගණනය කිරීම සඳහා දෝෂ සහිත කොටස් ගණන ගණනය කරන්න.

දෝෂ සහිත අනුපාතය වන්නේ:

(x+y+z) / nx 100%

ප්රශ්නයේ දක්වා ඇති කොන්දේසි අනුව, පහත සමීකරණ පද්ධතිය ලැයිස්තුගත කළ හැක:

x + y + z = n

x = n * ( – 0.1 / ( – 0.1 + 0.3 + 0.7) )

y = n * ( 0.7 / ( – 0.1 + 0.3 + 0.7) )

z = n * ( 0.3 / ( – 0.1 + 0.3 + 0.7) )

දෝෂ අනුපාතය ගණනය කිරීම සඳහා ඉහත සමීකරණ පහත සූත්රයට දමන්න:

( – 0.1 * n / ( – 0.1 + 0.3 + 0.7) ) + ( 0.7 * n / ( – 0.1 + 0.3 + 0.7) ) + ( 0.3 * n / ( – 0.1 + 0.3 + 0.7) ) / nx 100%

දුර්වල විසඳුම් අනුපාතය 15.24% කි.

15,24% දෝෂ අනුපාතයේ අවදානම සමඟ ඉවසීම ගණනය කිරීම ඒකාබද්ධ කිරීම, නිෂ්පාදනය එකලස් කිරීමේ ඉවසීම සඳහා සකස් කළ යුතුය.

1. සංවෘත-ලූප් මාන දාමයක් නොමැති අතර, විශ්ලේෂණය සහ සංසන්දනය සම්පූර්ණ මාන දාමය මත පදනම් නොවේ.

2. බොහෝ සංකල්පීය දෝෂ පවතී. සංස්කාරක විසින් "ඉහළ ඉවසීම", "පහළ ඉවසීම" සහ "සම්මත ඉවසීම" වෙනස් කර ඇත.

3. අස්වැන්න අනුපාත ගණනය කිරීම සඳහා ඇල්ගොරිතම සත්යාපනය කිරීම වැදගත් වේ.

කොටස් සැකසීම සඳහා අස්වැන්න අනුපාතය සාමාන්යයෙන් බෙදා හැරේ. එනම්, සම්භාවිතාවcnc යන්ත්ර ප්ලාස්ටික් කොටස්ඔවුන්ගේ මධ්යම අගයන් විශාලතම වේ. මෙම අවස්ථාවේ දී, කොටසෙහි බොහෝ දුරට ඉඩ ඇති ප්රමාණය එහි මූලික මානය වේ.

දෝෂ සහිත අනුපාතය ගණනය කරන්න. නිෂ්පාදනය කරන ලද දෝෂ සහිත සංරචක සංඛ්යාව සහ නිෂ්පාදනය කරන ලද මුළු සංඛ්යාව අතර අනුපාතය මෙයයි. පරතරය අගය භාවිතා කර අංක කොටස් ගණනය කරන්නේ කෙසේද? එයට අවශ්ය අවසාන පරතරය අගය සමඟ කිසිම සම්බන්ධයක් නැද්ද? මානයන් මූලික නම්, ඒවා වර්ගීකරණය කර දෝෂ සහිත අනුපාතය ගණනය කිරීමේදී භාවිතා කළ හැකිය.

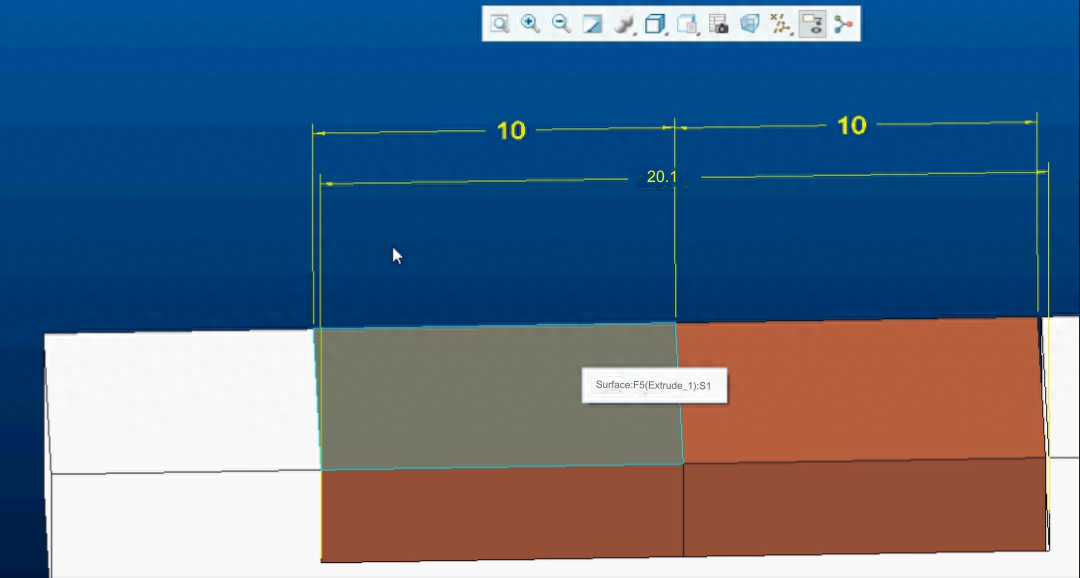

එකලස් මාන දාම නඩුව 2

කොටස් අතර පරතරය 0.1mm ට වඩා වැඩි බවට වග බලා ගන්න

1 කොටස සඳහා ඉවසීම 10.00 + 0.00/-0.10 වේ

2 කොටස සඳහා ඉවසීම 10.00 + 0.00/-0.10 වේ

එකලස් කිරීම සඳහා ඉවසීම 20.1+0.10/0.00 වේ.

එකලස් කිරීම ඉවසීමේ සීමාව තුළ පවතින තාක් කල්, එහි කිසිදු දෝෂයක් නොමැත.

1. අවසාන එකලස් කිරීමේ පරතරය කුමක්ද යන්න පැහැදිලි නැත, එබැවින් එය සුදුසුකම් ලබන්නේද යන්න විනිශ්චය කිරීමට අපහසුය.

2. ව්යාපෘති මානයන් මත පදනම්ව උපරිම සහ අවම නිෂ්කාශන අගයන් ගණනය කරන්න.

උපරිම පරතරය අගය : 20.2-9.9-9.9=0.4

අවම පරතරය අගය 20-10-10=0 වේ

0-0.4 අතර පරතරය මත එය සුදුසුකම් ලබන්නේ දැයි තීරණය කළ නොහැක. "දුප්පත් රැස්වීමේ සංසිද්ධියක් නැත" යන නිගමනය සත්ය නොවේ. .

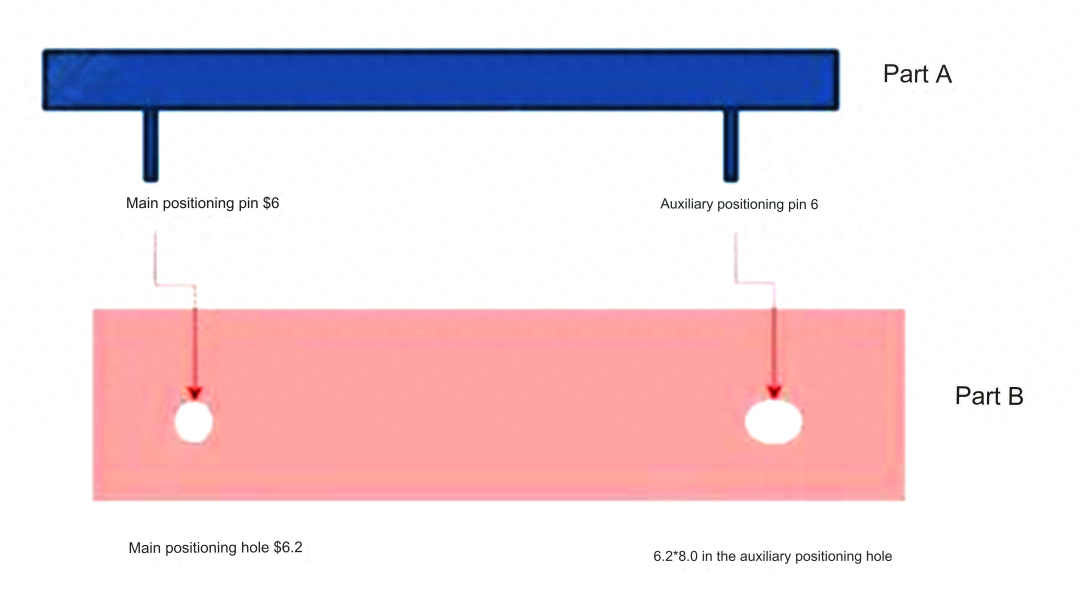

එකලස් මාන දාම නඩුව 3

කවචයේ පිහිටුම් සිදුරු සහ කණු අතර, දාමයේ ප්රමාණ තුනක් ඇත.

කණු දෙක අතර මැද දුර සඳහා ඉවසීම පළමු මාන දාමයේ පිරිමි එකලස් කිරීමේ ඉවසීමට වඩා අඩු විය යුතුය.

පිහිටුම් කණු සහ සිදුරු අතර ඉවසීම දෙවන මාන දාමයේ කණු දෙකේ මධ්ය දුරට වඩා කුඩා විය යුතුය.

තුන්වන මාන දාමය: පිහිටුම් කණුවේ ඉවසීම සිදුරට වඩා අඩු විය යුතුය.

A කොටස සඳහා ඉවසීම 100+-0.15 වේ

B කොටසෙහි ඉවසීම: 99.8+0.15

A කොටසේ සහ B කොටසේ මැද කටු අතර දුර 70+-0.2 කි

B කොටසෙහි මැද සිදුරු අතර දුර 70+-0.2 කි

A කොටසෙහි ස්ථානගත කිරීමේ පින් එකේ විෂ්කම්භය 6+0.00/0.1 වේ

B කොටසෙහි ස්ථානගත කිරීමේ සිදුරේ විෂ්කම්භය 6.4+0.1/0.0 වේ

මෙම රූපයේ දැක්වෙන පරිදි, ඉවසීමේ ලකුණ එකලස් කිරීමකට ඉවසීම සපුරාලන්නේ නම් එය බලපාන්නේ නැත.

අවසාන එකලස් කිරීමේ අවශ්යතා සපුරාලිය හැකි බව සහතික කිරීම සඳහා ස්ථානීය ඉවසීම් භාවිතා කරනු ලැබේ. A සහ B කොටසෙහි ඇති සිදුරු සහ අල්ෙපෙනති මෙන්ම ඒවායේ පිහිටීම් ස්ථාන අංශක භාවිතයෙන් සලකුණු කර ඇත.

එකලස් මාන දාම නඩුව 4

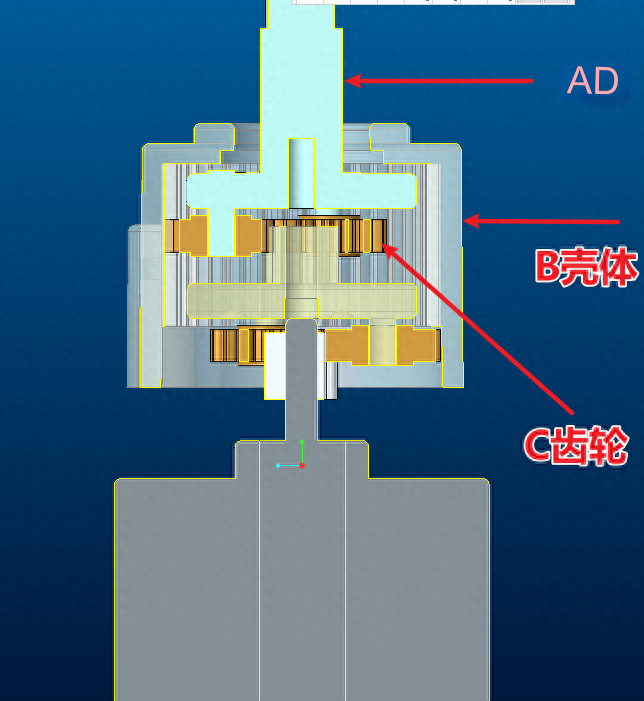

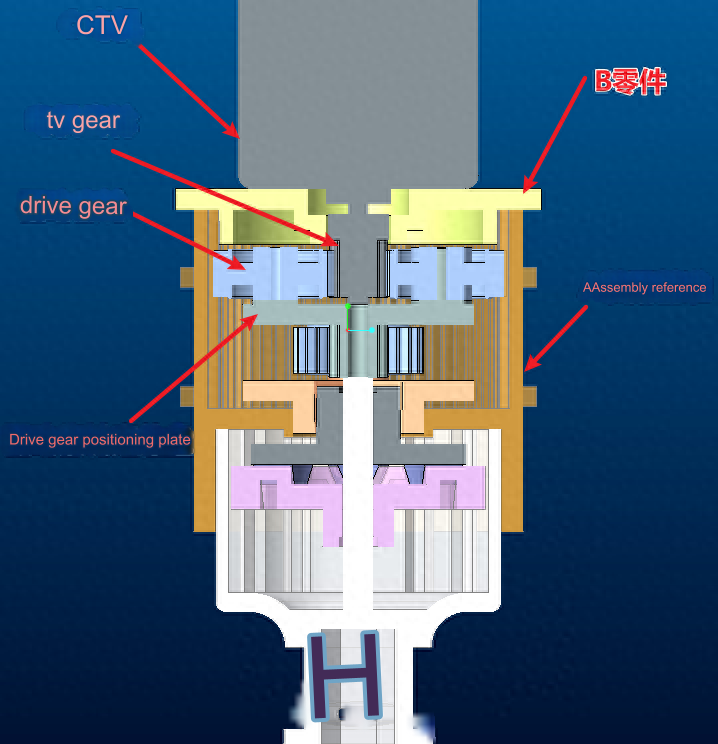

රූපයේ දැක්වෙන පරිදි, පළමුව B නිවාසයේ ඉවසීම තහවුරු කරන්න. A අක්ෂයේ එකලස් කිරීමේ ඉවසීම B නිවාස සහ C ගියර් වලට වඩා අඩු විය යුතුය. C ගියර් භාවිතා කරන්නේ නම් B නිවාස මාරු කිරීම බලපාන්නේ නැත.

එකලස් මාන දාම නඩුව 5

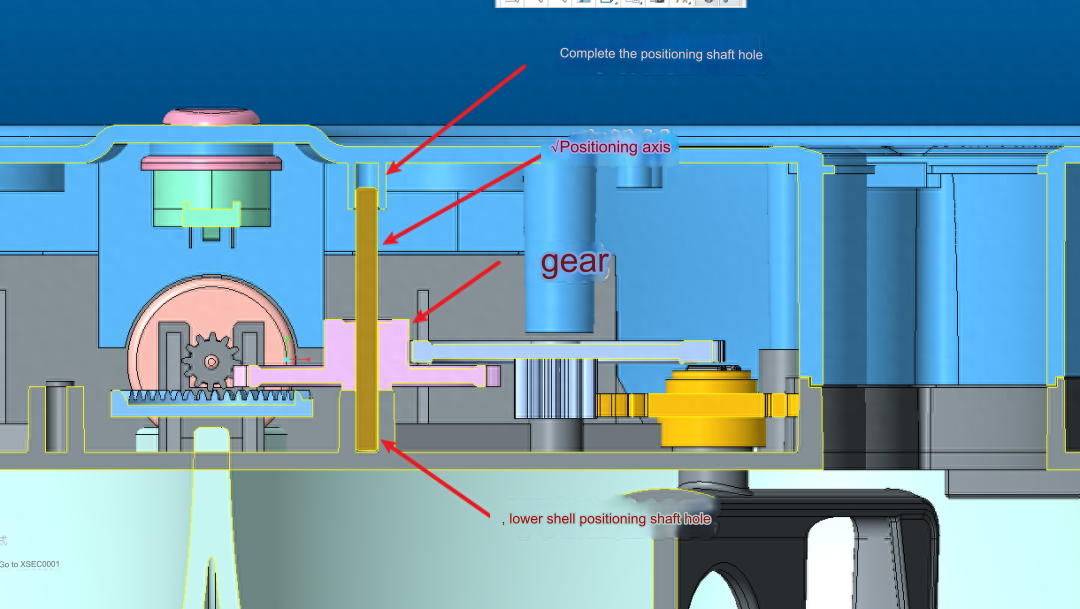

පහළ කවචයට පිහිටුම් අක්ෂයේ ලම්බකතාව අගුලු දමා ඇත.

සිරස් බව සහතික කිරීම සඳහා, පහළ කවචය සහ ස්ථානගත කිරීමේ පතුවළ ඉහළ කවචයට වඩා වැඩි ඉවසීමක් සමඟ එකලස් කළ යුතුය.

ඉහළ කවචය එකලස් කළ පසු පතුවළ එහි ස්ථානයෙන් ඉවතට ගැනීම වැළැක්වීම සඳහා, ඉහළ සහ පහළ කවච අතර ඉවසීම ස්ථානගත කිරීමේ පතුවළ එකලස් කිරීමේ ඉවසීමට වඩා විශාල විය යුතුය.

එකලස් මාන දාම නඩුව 6

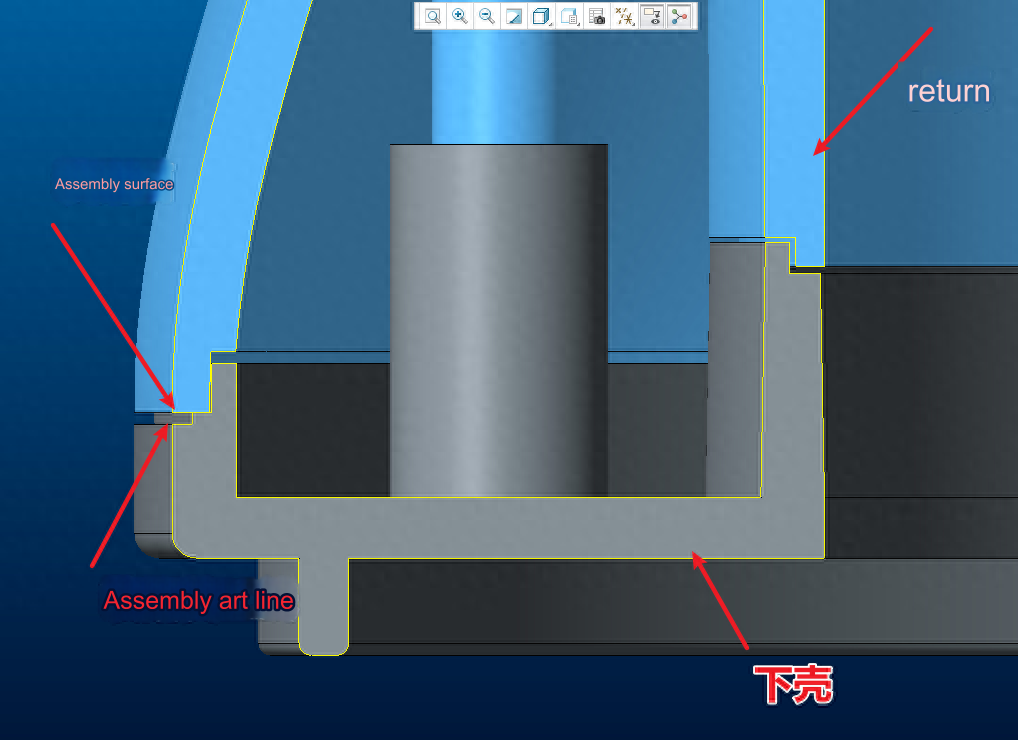

එකලස් කිරීමෙන් පිටත කලා රේඛාවේ උසෙහි අනුකූලතාව සහතික කිරීම සඳහා, පහළ නිවාසයේ අවතල සන්ධිය සඳහා ඉවසීම ඉහළ නිවාසයේ උත්තල සන්ධියට වඩා කුඩා විය යුතුය.

එකලස් මාන දාම නඩුව 7

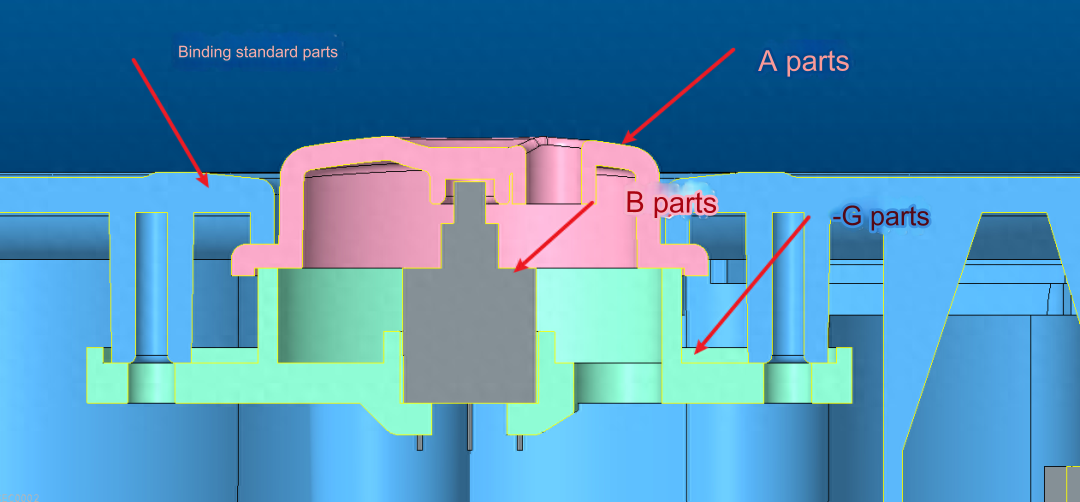

A සහ B කොටස් අතර පරතරයක් නොමැති බව සහතික කිරීම සඳහා, A කොටස සහ පාදක එකලස් කොටසෙහි ඉවසීම B කොටස සහ C කොටස ඒකාබද්ධ කිරීමට වඩා විශාල විය යුතුය.

එකලස් මාන දාම නඩුව 8

පළමුව, රූපයේ දැක්වෙන පරිදි: පළමුව එකලස් කිරීමේ ඉවසීම A පරීක්ෂා කරන්න.

එකලස් කිරීමේ දත්ත A සහ මෝටර් C අතර ඉවසීම මෝටර් B සහ B කොටස අතරට වඩා කුඩා විය යුතුය.

සුමට භ්රමණය සහතික කිරීම සඳහා, ඩ්රයිව් ගියර් සුමටව භ්රමණය විය යුතුය. A එකලස් කිරීමේ දත්ත සහ ධාවක ගියර් ඉවසීම එකිනෙකට වඩා අඩු විය යුතුය.

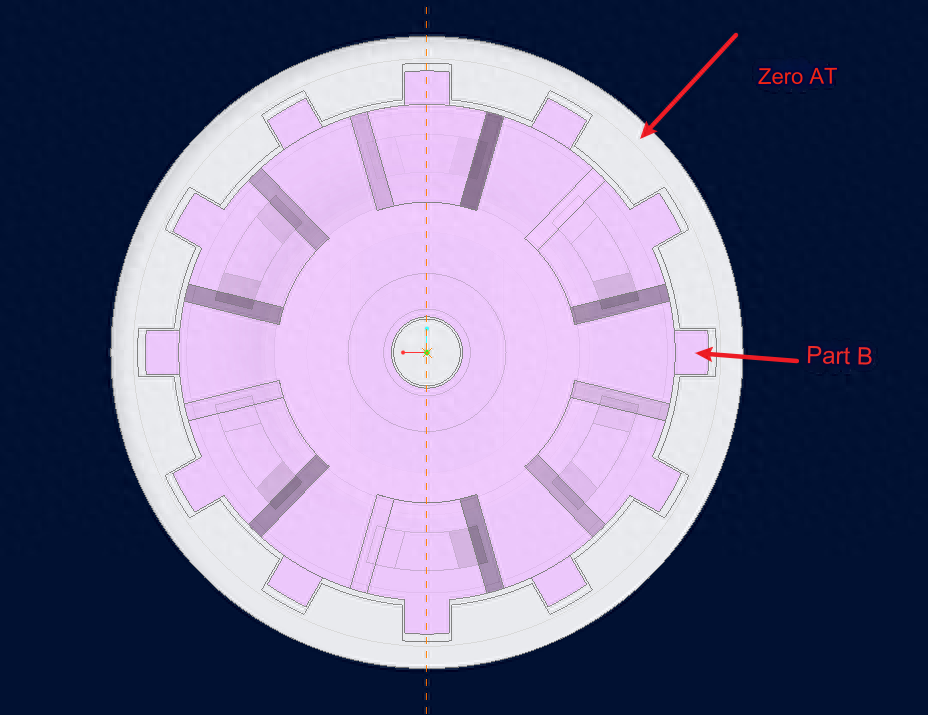

එකලස් මාන දාම නඩුව 9

බහු ලක්ෂ්ය එකලස් කිරීමේදී ඉවසීම සලකුණු කිරීම සඳහා, කුඩා පතුවළ සහ විශාල සිදුරු මූලධර්මය භාවිතා වේ. මෙය එකලස් කිරීමේ බාධාවක් නොමැති බව සහතික කරනු ඇත.

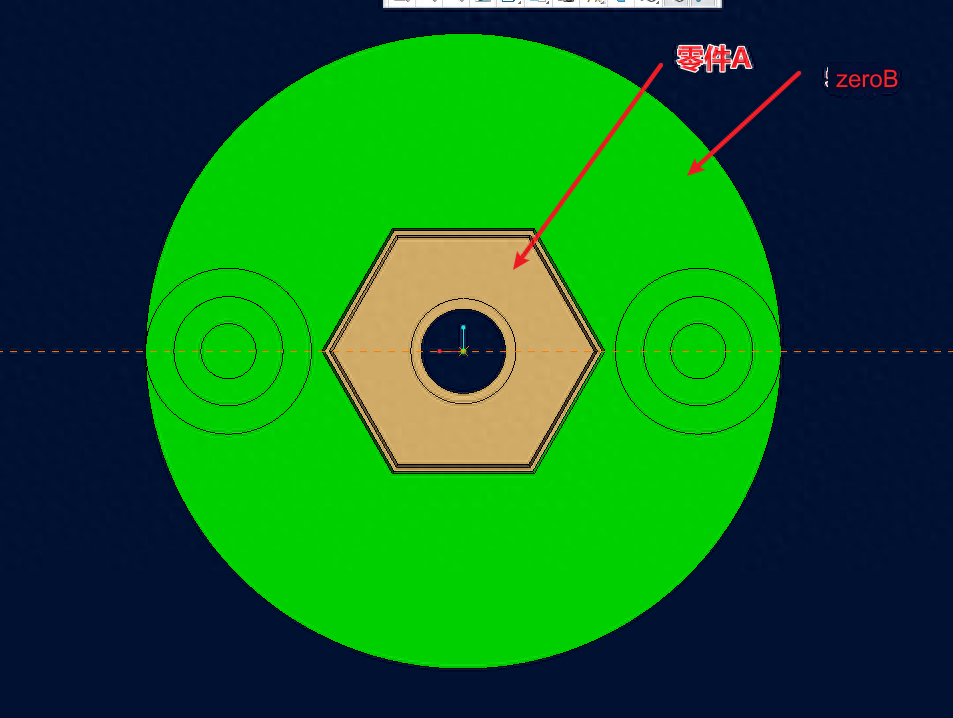

එකලස් මාන දාම නඩුව 10

කුහරයේ ඉවසීම් ධනාත්මක වන අතර අක්ෂය ඍණාත්මක බැවින් එකලස් කිරීමේ මැදිහත්වීම් සිදු නොවනු ඇත.

අපගේ නවෝත්පාදන, අන්යෝන්ය සහයෝගීතාවය, ප්රතිලාභ සහ සංවර්ධනයේ ආත්මය ලෙස Anebon හි ප්රමුඛ තාක්ෂණය සමඟින්, අපි OEM නිෂ්පාදක අභිරුචි ඉහළ සඳහා ඔබේ ගෞරවනීය ව්යවසාය සමඟ සමෘද්ධිමත් අනාගතයක් ගොඩනඟන්නෙමු.නිරවද්ය ඇලුමිනියම් කොටස්, ලෝහ කොටස් හැරවීම,cnc ඇඹරුම් කොටස්, ඒ වගේම දර්ශන නැරඹීමට පැමිණි, හෝ ඔවුන් සඳහා වෙනත් දේවල් මිලදී ගැනීමට අපට භාර දුන් විදේශීය සමීප මිතුරන් විශාල ප්රමාණයක් ද ඇත. චීනයට, ඇනෙබොන්ගේ නගරයට සහ ඇනෙබොන්ගේ නිෂ්පාදන පහසුකම් වෙත පැමිණීමට ඔබව සාදරයෙන් පිළිගනිමු!

චීනය තොග වශයෙන් චීනයේ යන්ත්රෝපකරණ උපාංග, cnc නිෂ්පාදන, වානේ හැරුණු කොටස් සහ මුද්දර තඹ. Anebon සතුව උසස් නිෂ්පාදන තාක්ෂණයක් ඇති අතර නිෂ්පාදනවල නව්යකරණයන් හඹා යයි. ඒ අතරම, හොඳ සේවාව හොඳ නමක් වැඩි දියුණු කර ඇත. ඔබ අපගේ නිෂ්පාදනය තේරුම් ගන්නා තාක් කල්, ඔබ අප සමඟ හවුල්කරුවන් වීමට කැමැත්තෙන් සිටිය යුතු බව ඇනෙබොන් විශ්වාස කරයි. ඔබගේ විමසීම් බලාපොරොත්තුවෙන්.

පසු කාලය: ඔක්තෝබර්-12-2023