O grau de desempenho dos parafusos usados para conexão de estruturas de aço é 3,6, 4,6, 4,8, 5,6, 6,8, 8,8, 9,8, 10,9, 12,9 e assim por diante. Os parafusos de grau 8.8 e superiores são feitos de aço de liga de baixo carbono ou aço de médio carbono e tratados termicamente (temperados, revenidos), que são geralmente chamados de parafusos de alta resistência e os demais são geralmente chamados de parafusos comuns.A linha de alta precisão é a chave para fazerpeças de usinagem CNC de alta qualidade.

A etiqueta de grau de desempenho do parafuso é composta por duas partes, que representam respectivamente o valor nominal da resistência à tração e a taxa de flambagem do material do parafuso. Como:

Para parafusos da classe de desempenho 4.6, o significado é:

A resistência à tração nominal do material do parafuso é de até 400MPa;

A relação de resistência do material do parafuso é 0,6;

A resistência ao escoamento nominal do material do parafuso é 400 × 0,6 = 240 MPa.

O parafuso de alta resistência com grau de desempenho 10.9, seu material após tratamento térmico, pode atingir:

A resistência nominal à tração do material do parafuso atinge 1000MPa;

A relação de resistência do material do parafuso é 0,9;

A resistência ao escoamento nominal do material do parafuso é 1000 × 0,9 = 900 MPa.

O significado do grau de desempenho do parafuso é um padrão internacional. Parafusos do mesmo grau de desempenho, independentemente da diferença entre seus materiais e origem, têm o mesmo desempenho, e somente o grau de desempenho pode ser selecionado no projeto.

Os graus de resistência 8,8 e 10,9 referem-se aos graus de resistência à tensão de cisalhamento dos parafusos 8,8GPa e 10,9GPa

8.8 Resistência à tração nominal 800N/MM2 resistência ao escoamento nominal 640N/MM2

Geralmente, “x. Y” é usado para indicar a resistência do parafuso, X*100= a resistência à tração do parafuso, X*100* (Y/10) = a resistência ao escoamento do parafuso (porque de acordo com o rótulo: resistência ao escoamento/tração força =Y/10)

Tal como 4.8, a resistência à tração do parafuso é: 400MPa; A resistência ao escoamento é 400*8/10=320MPa.

Além disso: os parafusos de aço inoxidável são geralmente rotulados como A4-70, A2-70, significado de outra interpretação.

Para medir o

Unidade de medida de comprimento no mundo hoje existem dois tipos principais, um para o sistema métrico, a unidade de medida é metro (m), centímetros (cm), milímetros (mm), etc., na Europa, China e Japão e outros sudeste O uso da Ásia é maior, outro é o inglês, a unidade de medida é principalmente para polegadas (polegadas), equivalente à cidade antiga “em nosso país, é amplamente utilizada nos Estados Unidos, Grã-Bretanha e outros países europeus e americanos.

Medição métrica: (base 10) 1m =100 cm=1000 mm

Sistema imperial: (base 8) 1 polegada = 8 minutos 1 polegada = 25,4 mm 3/8 x 25,4 = 9,52

Os produtos abaixo de 1/4 usam o número de designação para representar o tamanho do endereço, como: 4#, 5#, 6#, 7#, 8#, 10#, 12#

A rosca do parafuso

Uma rosca é uma forma com linhas espirais uniformes na seção da superfície externa ou interna de um sólido. De acordo com suas características estruturais e usos podem ser divididos em três categorias:

Rosca comum: formato de dente triangular, utilizado para unir ou fixar peças. A rosca comum é dividida em dois tipos: rosca grossa e rosca fina de acordo com o passo, e a rosca fina tem maior resistência de conexão.

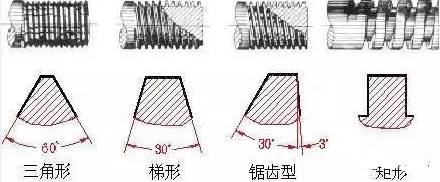

Rosca de transmissão: formato de dente trapézio, retângulo, serra e triângulo, etc.

Rosca de vedação: Usada para conexão de vedação, principalmente rosca de tubo, rosca cônica e rosca de tubo cônico.

Classificação de acordo com a forma:

Grau de ajuste da rosca

Roscas de alta precisão são parte integrante da fabricaçãopeças de usinagem CNC de alta qualidade.

O ajuste é a quantidade de folga ou aperto entre as roscas do parafuso, e o grau de ajuste é a combinação especificada de desvios e tolerâncias que atuam nas roscas internas e externas.

1. Para rosca uniforme em polegadas, existem três graus para rosca externa: 1A, 2A e 3A, e três graus para rosca interna: 1B, 2B e 3B, todos com ajuste de folga. Quanto maior o número da classificação, mais ajustado será o ajuste. Em roscas em polegadas, o desvio é especificado apenas para os graus 1A e 2A, o desvio para o grau 3A é zero e o desvio de grau para os graus 1A e 2A é igual. Quanto maior o número de notas, menor será a tolerância.

Classe 1A e 1B, graus de tolerância muito frouxos, adequados para ajuste de tolerância de roscas internas e externas.

As classes 2A e 2B são as classes de tolerância de rosca mais comuns prescritas para a série britânica de fixadores mecânicos.

Classe 3A e 3B, parafuso para formar o ajuste mais justo, adequado para fixadores com tolerâncias restritas, para projetos críticos de segurança.

Para roscas externas, CLASSE 1A e 2A possuem tolerância de ajuste, CLASSE 3A não. A tolerância da classe 1A é 50% maior que a tolerância da classe 2A, 75% maior que a tolerância da classe 3A, para roscas internas, a tolerância da classe 2B é 30% maior que a tolerância 2A. A classe 1B é 50% maior que a classe 2B e 75% maior que a classe 3B.

2. Rosca métrica, a rosca externa possui três graus de rosca: 4h, 6h e 6g, a rosca interna possui três graus de rosca: 5H, 6H, 7H. (Os graus de precisão da rosca diária são I, II, III e geralmente II.) Na rosca métrica, o desvio básico de H e h é zero. O desvio básico de G é positivo e o desvio básico de E, F e G é negativo.

H é a posição da zona de tolerância comum da rosca interna, geralmente não usada como revestimento superficial, ou com uma camada de fosfatização muito fina. Desvio básico da posição G para ocasiões especiais, como revestimentos mais espessos, geralmente raramente usados.

g é comumente usado para chapear revestimento fino de 6-9um, se os requisitos de desenho do produto forem parafusos de 6h, a rosca do parafuso antes do chapeamento adota faixa de tolerância de 6g.

A melhor combinação de ajuste de rosca H/g, H/h ou G/h, para parafusos, porcas e outras roscas de fixadores refinadas, o ajuste padrão recomendado 6H/6g.

3. Marcação de linha

Os principais parâmetros geométricos de roscas auto-roscantes e autoperfurantes

1. Diâmetro grande/diâmetro externo (d1): diâmetro de um cilindro imaginário com coroas roscadas sobrepostas. O diâmetro da rosca representa basicamente o diâmetro nominal do tamanho da rosca.

2. Diâmetro do caminho/fundo (d2): o diâmetro de um cilindro imaginário onde o fundo da rosca se sobrepõe.

3. Espaçamento dentário (p): refere-se à distância axial entre dois pontos correspondentes de dentes adjacentes na linha média. No sistema imperial, a distância entre os dentes é indicada pelo número de dentes por polegada (25,4 mm).

A seguir lista as especificações comuns de distância dentária (métrica) Número de dentes (polegadas)

1) Auto-rosqueamento métrico:

Especificações: ST 1.5, S T1.9, S T2.2, S T2.6, S T2.9, S T3.3, S T3.5, S T3.9, S T4.2, S T4.8, S T5.5, S T6.3, S T8.0, S T9.5

Distância do dente: 0,5, 0,6, 0,8, 0,9, 1,1, 1,3, 1,3, 1,3, 1,4, 1,6, 1,8, 1,8, 2,1, 2,1

2) Dentes autorroscantes britânicos:

Especificações: 4#, 5#, 6#, 7#, 8#, 10#, 12#, 14#

Número de dentes: dentes AB 24, 20, 20, 19, 18, 16, 14, 14

Dente A 24, 20, 18, 16, 15, 12, 11, 10

Horário da postagem: 08/10/2022