Uma rosca é uma hélice cortada em uma peça de trabalho por fora ou por dentro e desempenha várias funções importantes. Primeiro, as roscas criam uma conexão mecânica combinando um produto rosqueado internamente com um produto rosqueado externamente. Esta conexão garante que as diferentes partes da peça possam ser firmemente conectadas umas às outras.

Além disso, os fios desempenham um papel vital na transmissão do movimento. Eles podem converter o movimento rotativo em movimento linear e vice-versa. Esta capacidade é particularmente útil em muitas aplicações, como em máquinas que requerem movimento linear para executar tarefas específicas.

Além disso, as roscas oferecem vantagens mecânicas. Ao utilizar roscas, é possível obter um desempenho mecânico superior em todos os aspectos. Isto inclui maior capacidade de carga, maior resistência ao afrouxamento ou vibração e maior eficiência de transmissão de energia.

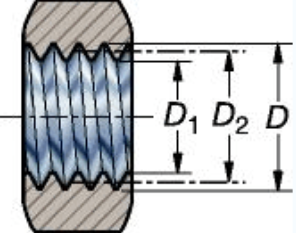

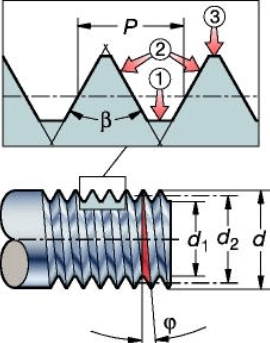

Existem diferentes formatos de rosca, cada um dos quais determina a geometria da rosca. Um aspecto importante do perfil da rosca é o diâmetro da peça. Isso inclui o diâmetro maior (o maior diâmetro da rosca) e o diâmetro primitivo (o diâmetro no ponto imaginário onde a largura da rosca é zero). Essas medições são essenciais para garantir que as roscas se encaixem corretamente e funcionem de maneira eficaz.

Compreender a terminologia de thread é fundamental para usar threads de maneira eficaz. Alguns termos-chave incluem avanço (a distância axial que uma rosca percorre em uma revolução completa) e passo (a distância entre pontos correspondentes em roscas adjacentes). A medição precisa do avanço e do passo é importante para garantir o design e a compatibilidade precisos da rosca.

Em resumo, os threads desempenham diversas funções importantes em vários setores. Eles facilitam as conexões mecânicas, transmitem movimento e proporcionam vantagens mecânicas. Compreender os perfis de thread e a terminologia relacionada é fundamental para usar threads com êxito e garantir o desempenho ideal.

Resolvendo o mistério do pitch: explorando seu significado e método de cálculo

O passo da rosca é um fator chave na área de fabricação e usinagem. Compreender o que significa e calculá-lo corretamente é fundamental para fabricar peças usinadas de alta qualidade. Neste artigo, mergulharemos nas complexidades do passo da rosca, sua geometria e como determiná-lo com precisão. Além disso, apresentaremos a Anebon, uma empresa especializada em serviços de usinagem CNC de protótipos e fresamento CNC personalizado, que oferece orçamentos online rápidos e confiáveis para usinagem CNC.

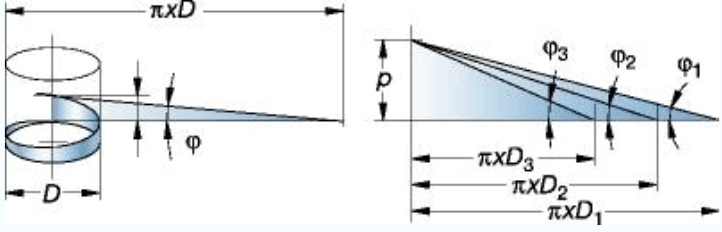

A geometria da rosca é baseada no diâmetro primitivo da rosca (d, D) e no passo (P): a distância axial ao longo da rosca na peça de trabalho de um ponto no perfil até o próximo ponto correspondente. Pense nisso como um triângulo que circunda a peça de trabalho. Esta estrutura triangular determina a eficácia e funcionalidade dos componentes roscados. O cálculo preciso do passo da rosca é fundamental para garantir o ajuste correto, a distribuição ideal da carga e o desempenho eficiente das peças usinadas.

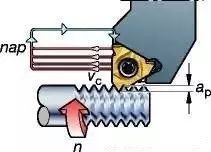

Para determinar o passo com precisão, o fabricante utiliza tecnologia avançada de usinagem CNC. A usinagem CNC, ou usinagem de controle numérico computadorizado, é um processo de fabricação que usa máquinas-ferramentas controladas por computador para remover com precisão o material das matérias-primas para formar peças usinadas. A cotação on-line de usinagem CNC é um serviço oferecido por muitas empresas profissionais que permite aos clientes obter estimativas de preços para seus clientes de forma rápida e fácil.Peças de usinagem CNC.

Anebon é uma empresa líder na indústria de hardware, fornecendo serviços de usinagem CNC de protótipos de qualidade e fresamento CNC personalizado desde o seu início em 2010. Com uma equipe profissional de profissionais e equipamentos de última geração, a Anebon fornece produtos eficientes e de alta qualidade. . Máquinas padrão importadas do Japão. Seus tornos e fresas CNC, bem como retificadoras de superfície, permitem que eles forneçam excelente precisão e qualidade de produto. Além disso, a Anebon possui certificação ISO 9001:2015, demonstrando seu compromisso em manter os mais altos padrões de produção e satisfação do cliente.

Ao calcular o passo, ele geralmente é expresso em fios por polegada (TPI) ou milímetros. Para roscas métricas, o passo é especificado como a distância em milímetros entre duas cristas de rosca adjacentes. Por outro lado, para sistemas de rosca baseados em polegadas, TPI significa roscas por polegada linear. Medir com precisão o passo da rosca é fundamental para garantir a compatibilidade entre as peças roscadas e evitar possíveis problemas como folga, fragilidade ou distribuição insuficiente de carga.

Usinagem CNCdesempenha um papel vital na obtenção de uma medição precisa do tom. Ao utilizar tecnologia de ponta e equipamentos de precisão, as peças usinadas CNC podem atender aos requisitos e especificações mais rigorosos. Programas de software avançados permitem que as máquinas CNC realizem cálculos complexos de rosca, garantindo que o passo de rosca correto seja alcançado para cada aplicação exclusiva.

Em resumo, compreender as complexidades do passo e calculá-lo com precisão é fundamental para fabricar peças usinadas de alta qualidade. Utilizando serviços de usinagem CNC de protótipo e utilizandoFresamento CNC, os fabricantes podem alcançar precisão e qualidade excepcionais em seus produtos. Comprometidas com a excelência e com equipamentos de última geração, empresas como a Anebon lideram o fornecimento de serviços de cotação on-line de usinagem CNC confiáveis e eficientes. Com o conhecimento preciso do passo da rosca, os fabricantes podem criar peças roscadas que atendem aos mais altos padrões de desempenho e funcionalidade.

1. Cálculo e tolerância do diâmetro primitivo da rosca externa em formato de dente de 60° (padrão nacional GB197/196)

a.Cálculo do tamanho básico do diâmetro primitivo

O tamanho básico do diâmetro primitivo da rosca = o diâmetro maior da rosca – passo × valor do coeficiente.

Representação da fórmula: d/DP×0,6495

Exemplo: Cálculo do diâmetro primitivo da rosca externa M8

8-1,25×0,6495=8-0,8119≈7,188

b. Tolerância de diâmetro de passo de rosca externa de 6h comumente usada (com base no passo de rosca)

O valor limite superior é “0″

O limite inferior é P0,8-0,095P1,00-0,112P1,25-0,118

P1.5-0.132P1.75-0.150P2.0-0.16

P2.5-0,17

A fórmula de cálculo do limite superior é o tamanho básico, e a fórmula de cálculo do limite inferior d2-hes-Td2 é o desvio de tamanho básico-desvio permitido do diâmetro primitivo.

Valor de tolerância do diâmetro do passo de grau 6h de M8: valor limite superior 7,188 valor limite inferior: 7,188-0,118 = 7,07.

C. Desvio básico do diâmetro do passo da rosca externa de grau 6g comumente usado: (com base no passo da rosca)

P0,80-0,024P1,00-0,026P1,25-0,028P1,5-0,032

P1.75-0.034P2-0.038P2.5-0.042

A fórmula de cálculo do limite superior d2-ges é o desvio de tamanho básico

A fórmula de cálculo do limite inferior d2-ges-Td2 é a tolerância básica de desvio de tamanho

Por exemplo, o valor de tolerância do diâmetro do passo de classe 6g de M8: valor limite superior 7,188-0,028 = 7,16 valor limite inferior: 7,188-0,028-0,118 = 7,042.

Observação:

①As tolerâncias de rosca acima são baseadas em roscas grossas, e as tolerâncias de rosca de roscas finas também são alteradas de acordo, mas as tolerâncias são apenas ampliadas, portanto o controle não excederá o limite padrão, portanto não são marcados na tabela. O topo saiu.

②Na produção real, de acordo com a precisão exigida pelo projeto e a força de extrusão do equipamento de processamento de rosca, o diâmetro da haste roscada polida é aumentado em 0,04-0,08 em comparação com o diâmetro da rosca projetada, que é o diâmetro da rosca polida haste. Por exemplo, o diâmetro da haste polida com rosca externa M8 de 6g da nossa empresa é 7,08-7,13, que está dentro dessa faixa.

③Considerando as necessidades do processo de produção, o limite inferior de controle do diâmetro primitivo da rosca externa sem tratamento térmico e tratamento de superfície na produção real deve ser mantido no nível de 6h, tanto quanto possível.

2. Cálculo e tolerância do diâmetro primitivo da rosca interna de 60° (GB197/196)

a.6H nível de tolerância ao diâmetro do passo da rosca (com base no passo da rosca)

limite superior:

P0,8+0,125P1,00+0,150P1,25+0,16P1,5+0,180

P1,25+0,00P2,0+0,212P2,5+0,224

O valor limite inferior é “0″,

A fórmula de cálculo do limite superior 2+TD2 é o tamanho básico + tolerância.

Por exemplo, o diâmetro do passo da rosca interna M8-6H é: 7,188+0,160=7,348 limite superior: 7,188 é o limite inferior.

b. A fórmula para calcular o diâmetro primitivo da rosca interna é a mesma da rosca externa

Ou seja, D2=DP×0,6495, ou seja, o diâmetro primitivo da rosca interna é igual ao valor do diâmetro primitivo×coeficiente.

c.6G classe diâmetro do passo da rosca desvio básico E1 (com base no passo da rosca)

P0,8+0,024P1,00+0,026P1,25+0,028P1,5+0,032

P1,75+0,034P1,00+0,026P2,5+0,042

Exemplo: Limite superior do diâmetro primitivo da rosca interna M86G: 7,188+0,026+0,16=7,374

Limite inferior: 7,188+0,026=7,214

A fórmula do limite superior 2+GE1+TD2 é o tamanho básico do diâmetro primitivo+desvio+tolerância

A fórmula do valor limite inferior 2+GE1 é tamanho do diâmetro primitivo+desvio

3. Cálculo e tolerância do diâmetro maior da rosca externa (GB197/196)

a.Limite superior de 6h de diâmetro maior da rosca externa

Ou seja, o valor do diâmetro da rosca exemplo M8 é φ8,00 e o limite superior de tolerância é “0″.

b. Tolerância do limite inferior do diâmetro maior da rosca externa classe 6h (com base no passo da rosca)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2,0-0,28P2,5-0,335

Fórmula de cálculo para o limite inferior do diâmetro maior: d-Td é a tolerância dimensional básica do diâmetro maior da rosca.

Exemplo: rosca externa M8 6h tamanho de diâmetro grande: o limite superior é φ8, o limite inferior é φ8-0,212 = φ7,788

c.Cálculo e tolerância do diâmetro maior 6g da rosca externa

Desvio de referência de rosca externa de 6g (com base no passo da rosca)

P0,8-0,024P1,00-0,026P1,25-0,028P1,5-0,032P1,25-0,024P1,75–0,034

P2.0-0.038P2.5-0.042

A fórmula de cálculo do limite superior d-ges é a dimensão básica do desvio principal de referência do diâmetro da rosca

A fórmula de cálculo do limite inferior d-ges-Td é a dimensão básica do diâmetro principal da rosca - desvio da linha de base - tolerância

Exemplo: Rosca externa M8 classe 6g limite superior de diâmetro maior φ8-0,028=φ7,972.

Limite inferior φ8-0,028-0,212=φ7,76

Nota: ①O diâmetro maior da rosca é determinado pelo diâmetro da haste polida da rosca e pelo grau de desgaste da placa rolante de rosca/perfil do dente do rolo, e seu valor é inversamente proporcional ao diâmetro superior e médio da rosca. Com base na mesma ferramenta bruta e de rosqueamento, quanto menor o diâmetro médio, maior o diâmetro maior, e vice-versa, quanto maior o diâmetro médio, menor o diâmetro maior.

② Para peças que requerem tratamento térmico e tratamento de superfície, considerando a relação entre a tecnologia de processamento e a produção real, o diâmetro maior da rosca deve ser controlado no limite inferior da classe 6h mais 0,04 mm ou mais. Por exemplo, para uma rosca externa M8, o diâmetro maior da rosca de fricção (laminação) deve ser garantido acima de 7,83 e abaixo de 7,95.

4. Cálculo e tolerância de pequeno diâmetro da rosca interna

a.Cálculo do tamanho básico do pequeno diâmetro da rosca interna (D1)

Tamanho básico da rosca de pequeno diâmetro = tamanho básico da rosca interna – passo × coeficiente

Exemplo: O tamanho básico do pequeno diâmetro da rosca interna M8 é 8-1,25×1,0825=6,646875≈6,647

b. Cálculo da tolerância de diâmetro pequeno da rosca interna 6H (com base no passo da rosca) e valor do diâmetro pequeno

P0,8+0,2P1,0+0,236P1,25+0,265P1,5+0,3P1,75+0,335

P2,0+0,375P2,5+0,48

A fórmula de desvio do limite inferior D1+HE1 da classe de rosca interna 6H é o tamanho básico do diâmetro pequeno da rosca interna + desvio.

Nota: O valor de polarização é “0″ no nível 6H

Fórmula de cálculo para limite superior do nível 6H da rosca interna=D1+HE1+TD1, ou seja, tamanho básico do pequeno diâmetro da rosca interna + desvio + tolerância.

Exemplo: O limite superior do diâmetro pequeno da rosca interna M8 grau 6H é 6,647+0=6,647

O limite inferior do pequeno diâmetro da rosca interna M8 grau 6H é 6,647+0+0,265=6,912

c.Cálculo do desvio básico do pequeno diâmetro da rosca interna 6G (com base no passo) e do valor do pequeno diâmetro

P0,8+0,024P1,0+0,026P1,25+0,028P1,5+0,032P1,75+0,034

P2,0+0,038P2,5+0,042

A fórmula de cálculo do limite inferior do pequeno diâmetro da rosca interna 6G = D1 + GE1 é o tamanho básico da rosca interna + desvio.

Exemplo: O limite inferior do diâmetro pequeno da rosca interna M8 grau 6G é 6,647+0,028=6,675

A fórmula D1+GE1+TD1 para o valor limite superior do pequeno diâmetro da rosca interna 6G grau M8 é o tamanho básico da rosca interna + desvio + tolerância.

Exemplo: O limite superior do diâmetro pequeno da rosca interna M8 grau 6G é 6,647+0,028+0,265=6,94

Observação:

①A altura do dente da rosca interna está diretamente relacionada ao momento de rolamento da rosca interna, portanto a peça bruta deve estar dentro do limite superior da classe 6H, tanto quanto possível.

②Durante a usinagem de rosca interna, quanto menor o diâmetro pequeno da rosca interna, menor a eficiência da ferramenta de processamento - o macho. Do ponto de vista do uso, quanto menor o diâmetro pequeno, melhor, mas consideração abrangente, o diâmetro pequeno é geralmente usado entre o limite médio e o limite superior, se for ferro fundido ou alumínio, deve ser usado entre o limite inferior e limite médio do pequeno diâmetro.

③Quando o pequeno diâmetro da rosca interna é 6G, ela pode ser realizada como 6H. O nível de precisão considera principalmente o revestimento do diâmetro primitivo da rosca. Portanto, apenas o diâmetro primitivo do macho é considerado durante o processamento da rosca, e o diâmetro pequeno não é considerado. O diâmetro do orifício de luz.

5. Fórmula de cálculo do método de divisão única da cabeça divisória

Fórmula de cálculo de divisão única: n=40/Z

n: o número de círculos que a cabeça divisória deve girar

Z: a parte igual da peça de trabalho

40: número da cabeça de indexação fixa

Exemplo: Cálculo para fresar um hexágono

Substitua na fórmula: n=40/6

Cálculo: ① Simplifique as frações: encontre o menor divisor 2 e divida por, ou seja, divida o numerador e o denominador por 2 ao mesmo tempo para obter 20/3. Embora reduza a pontuação, sua divisão igualitária permanece a mesma.

② Cálculo de frações: Neste ponto depende dos valores do numerador e do denominador; se o numerador e o denominador forem grandes, o cálculo será realizado.

20÷3=6(2/3) é o valor n, ou seja, a cabeça divisória deve girar 6(2/3) círculos. Neste momento, a fração tornou-se uma fração; a parte inteira do decimal 6 é o chefe da divisão e deve girar 6 círculos completos. Uma fração 2/3 com fração só pode ser 2/3 de um círculo e deve ser recalculada neste ponto.

③Seleção e cálculo da placa indexadora: o cálculo de menos de um círculo deve ser realizado com o auxílio da placa indexadora da cabeça indexadora. O primeiro passo no cálculo é expandir simultaneamente a fração em 2/3. Por exemplo: se a pontuação for ampliada 14 vezes ao mesmo tempo, é 28/42; se for ampliado 10 vezes ao mesmo tempo, a pontuação é 20/30; se for ampliado 13 vezes ao mesmo tempo, a pontuação é 26/39…A escala ampliada deve estar de acordo com o mostrador. Escolha o número de furos nele.

Neste ponto deve prestar atenção a:

①O número de furos da placa de indexação selecionada deve ser divisível pelo denominador 3. Por exemplo, no exemplo acima, 42 furos são 14 vezes de 3, 30 furos são 10 vezes de 3 e 39 furos são 13 vezes de 3. .

②A expansão das frações deve ser que o numerador e o denominador sejam expandidos ao mesmo tempo, e a divisão igual permaneça inalterada, por exemplo

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 O denominador 42 é usar os 42 furos do número índice para indexação; o numerador 28 avança no orifício de posicionamento da roda superior e depois gira sobre o orifício 28, ou seja, o orifício 29 é o orifício de posicionamento da roda atual, 20/30 é 10 furos à frente no local de rotação do Placa de índice de 30 furos, e o 11º furo é exatamente o furo de posicionamento desta roda. 26/39 é o furo de posicionamento desta roda na placa de índice de 39 furos, e os 26 furos dos 27 furos são girados para frente.

Ao fresar um hexágono (sextos), furos como 42 furos, 30 furos e 39 furos que podem ser divisíveis por 3 são usados como escalas: a operação é girar a alça 6 vezes e depois avançar no furo de posicionamento para ser a roda superior, respectivamente. Vire 28+1/10+1/26+ novamente! O furo no furo superior 29/11/27 é usado como furo de posicionamento da roda.

Exemplo 2: Cálculo para fresar uma engrenagem de 15 dentes.

Substitua na fórmula: n=40/15

Calcular n=2(2/3)

É girar 2 círculos completos e, em seguida, selecionar os furos de indexação que podem ser divisíveis por 3, como 24, 30, 39, 42,51. Adicione 1 furo, ou seja, 17, 21, 27, 29, 35, 37, 39, 45 furos, como furo de posicionamento para esta roda.

Exemplo 3: Cálculo de indexação para fresamento de 82 dentes.

Substitua na fórmula: n=40/82

Calcular n=20/41

Ou seja: desde que a placa indicadora com 41 furos seja selecionada, gire 20+1 no furo de posicionamento da roda superior, ou seja, 21 furos são utilizados como furo de posicionamento da roda atual.

Exemplo 4: Cálculo de indexação para fresamento de 51 dentes

Substituindo a fórmula n=40/51, como a pontuação não pode ser calculada neste momento, basta selecionar diretamente o furo, ou seja, selecionar a placa índice com 51 furos, e a seguir girar a roda superior 51+1 no posicionamento buraco, ou seja, 52 buracos, como a roda atual. Posicionamento de furos viz.

Exemplo 5: Cálculo de indexação para fresamento de 100 dentes.

Substitua na fórmula n=40/100

Calcule n=4/10=12/30

Selecione a placa de índice de 30 furos a tempo e, em seguida, coloque 12+1 ou 13 furos no furo de posicionamento da roda superior como o furo de posicionamento da roda atual.

Caso todos os discos de indexação não atinjam o número de furos necessários para o cálculo, deverá ser utilizado para o cálculo o método de indexação composto, que não está incluído neste método de cálculo. Na produção real, a fresagem de engrenagens é geralmente usada, porque a operação real após o cálculo da indexação composta é extremamente inconveniente.

6. Fórmula de cálculo para um hexágono inscrito em um círculo

① Encontre o lado oposto do hexágono (superfície S) do círculo D

S = 0,866D é diâmetro × 0,866 (coeficiente)

② Calcule o diâmetro (D) do círculo do lado oposto do hexágono (superfície S)

D=1,1547S lado oposto×1,1547 (coeficiente)

7. Fórmula de cálculo do lado oposto e da linha diagonal do hexágono no processo de cabeçalho a frio

① Encontre o ângulo oposto e do lado oposto (S) do hexágono externo

e=1,13s Lado oposto×1,13

② Encontre o ângulo oposto (e) do (s) lado (s) oposto (s) do hexágono interno

e=1,14s Lado oposto×1,14 (coeficiente)

③ Obtenha o diâmetro do material da cabeça diagonal (D) dos lados opostos (s) do hexágono externo

O diâmetro (D) do círculo deve ser calculado de acordo com o lado oposto (plano s) do hexágono (a segunda fórmula em 6), e o valor do centro de deslocamento deve ser aumentado adequadamente, ou seja, D≥1,1547s. A quantidade de deslocamento do centro só pode ser estimada.

8. Fórmula de cálculo do quadrado inscrito em um círculo

① Desenhe um círculo (D) para encontrar o lado oposto do quadrado (superfície S)

S = 0,7071D é diâmetro × 0,7071

② Encontre o círculo (D) do lado oposto do quadrado (superfície S)

D=1,414S lado oposto×1,414

9. Fórmulas de cálculo para lados opostos quadrados e ângulos opostos no processo de cabeçalho a frio

① Encontre o ângulo oposto (e) do lado oposto (S) do quadrado externo

e = 1,4s é o parâmetro do lado oposto (s) × 1,4

② Encontre o ângulo oposto (e) do (s) lado (s) oposto (s) do quadrado interno

e = 1,45s é o lado oposto (s) × coeficiente de 1,45

10. Fórmula de cálculo de volume hexágono

s20,866×H/m/k significa lado oposto×lado oposto×0,866×altura ou espessura.

11. Fórmula de cálculo para volume truncado (cone)

0,262H (D2+d2+D×d) é 0,262×altura×(diâmetro da cabeça grande×diâmetro da cabeça grande+diâmetro da cabeça pequena×diâmetro da cabeça pequena+diâmetro da cabeça grande×diâmetro da cabeça pequena).

12. Fórmula de cálculo para o volume de uma esfera (como uma cabeça semicircular)

3,1416h2(Rh/3) é 3,1416×altura×altura×(raio-altura÷3).

13. Fórmula de cálculo para dimensões de usinagem de machos com rosca interna

1. Cálculo do diâmetro maior do macho D0

D0=D+(0,866025P/8)×(0,5~1,3) é o tamanho básico da rosca de grande diâmetro da torneira + 0,866025 passo÷8×0,5~1,3.

Nota: A seleção de 0,5~1,3 deve ser determinada de acordo com o tamanho do passo. Quanto maior o valor do pitch, menor deve ser o coeficiente utilizado. Por outro lado, quanto menor o valor do pitch, maior deverá ser o coeficiente correspondente.

2. Cálculo do diâmetro primitivo do macho (D2)

D2 = (3 × 0,866025P) / 8, ou seja, diâmetro do macho = 3 × 0,866025 × passo÷8

3. Cálculo do diâmetro do macho (D1)

D1 = (5 × 0,866025P) / 8 é o diâmetro da torneira = 5 × 0,866025 × passo÷8

Catorze,

Fórmula de cálculo do comprimento do material para conformação a frio de vários formatos

A fórmula do volume de um círculo conhecido é diâmetro×diâmetro×0,7854×comprimento ou raio×raio×3,1416×comprimento. Ou seja, d2×0,7854×L ou R2×3,1416×L

Ao calcular, o volume X÷diâmetro÷diâmetro÷0,7854 ou X÷raio÷raio÷3,1416 do material necessário é o comprimento do material.

Fórmula da coluna = X/(3,1416R2) ou X/0,7854d2

Na fórmula, X representa o valor do volume do material necessário;

L representa o valor do comprimento da alimentação real;

R/d representa o raio ou diâmetro de alimentação real.

O objetivo da Anebon é entender a excelente desfiguração da fabricação e fornecer o melhor suporte para clientes nacionais e estrangeiros de todo o coração para 2022 Peça sobressalente de usinagem de torneamento CNC de alta precisão feita sob medida para 2022, a fim de expandir nosso mercado internacional, Anebon Fornece principalmente aos nossos clientes estrangeiros peças mecânicas de desempenho de alta qualidade, peças fresadas e serviço de torneamento cnc.

China atacado China Peças de máquinas e serviço de usinagem CNC, Anebon mantém o espírito de “inovação, harmonia, trabalho em equipe e compartilhamento, trilhas, progresso pragmático”. Dê-nos uma chance e provaremos nossa capacidade. Com a sua ajuda, a Anebon acredita que podemos criar um futuro brilhante com vocês.

Horário da postagem: 10 de julho de 2023