Tenho trabalhado com máquinas há tantos anos e processado váriosusinagem de peças, peças giratóriasepeças de fresagematravés de máquinas-ferramentas CNC e equipamentos de precisão. Sempre há uma parte essencial: o parafuso.

Os graus de desempenho dos parafusos para conexão de estruturas de aço são divididos em mais de 10 graus, como 3,6, 4,6, 4,8, 5,6, 6,8, 8,8, 9,8, 10,9, 12,9, entre os quais os parafusos de grau 8,8 e superiores são feitos de baixo teor de carbono. aço de liga de carbono ou aço de médio carbono e foram tratados termicamente (têmpera, revenido), comumente conhecidos como parafusos de alta resistência, e o restante é comumente referido como parafusos comuns. A etiqueta de grau de desempenho do parafuso consiste em duas partes de números, que representam respectivamente o valor nominal da resistência à tração e a relação de resistência ao escoamento do material do parafuso. Por exemplo:

O significado dos parafusos com nível de desempenho 4.6 é:

A resistência à tração nominal do material do parafuso atinge 400MPa;

A taxa de escoamento do material do parafuso é 0,6;

A resistência ao escoamento nominal do material do parafuso atinge o nível de 400 × 0,6 = 240 MPa.

Parafusos de alta resistência com grau de desempenho 10.9, após tratamento térmico, podem atingir:

A resistência à tração nominal do material do parafuso atinge 1000MPa;

A taxa de escoamento do material do parafuso é 0,9;

A resistência ao escoamento nominal do material do parafuso atinge o nível de 1000 × 0,9 = 900 MPa.

O significado do grau de desempenho do parafuso é um padrão internacional. Parafusos do mesmo grau de desempenho têm o mesmo desempenho, independentemente da diferença em seus materiais e origens. Somente o grau de desempenho pode ser selecionado para o projeto.

Os chamados graus de resistência 8,8 e 10,9 significam que os graus de tensão de cisalhamento dos parafusos são 8,8GPa e 10,9GPa

8.8 Resistência à tração nominal 800N/MM2 Resistência ao escoamento nominal 640N/MM2

Parafusos gerais usam “XY” para indicar resistência, X*100=resistência à tração deste parafuso, X*100*(Y/10)=resistência ao escoamento deste parafuso (porque de acordo com o rótulo: limite de escoamento/resistência à tração =Y/ 10)

Tal como o grau 4.8, a resistência à tração deste parafuso é: 400MPa; a resistência ao escoamento é: 400*8/10=320MPa.

Outra: os parafusos de aço inoxidável são geralmente marcados como A4-70, A2-70, o significado é explicado de outra forma.

medir

Existem principalmente dois tipos de unidades de medida de comprimento no mundo hoje, um é o sistema métrico e as unidades de medida são metros (m), centímetros (cm), milímetros (mm), etc., que são amplamente utilizados no Sudeste Asiático. como a Europa, o meu país e o Japão, e o outro é o sistema métrico. O tipo é o sistema imperial, e a unidade de medida é principalmente polegadas, o que equivale ao antigo sistema do meu país, e é amplamente utilizado nos Estados Unidos, no Reino Unido e em outros países europeus e americanos.

Medição métrica: (sistema decimal) 1m = 100 cm = 1000 mm

Medição em polegadas: (sistema octal) 1 polegada = 8 polegadas 1 polegada = 25,4 mm 3/8 × 25,4 = 9,52

1/4 dos seguintes produtos usam números para representar seus diâmetros de denominação, como: 4#, 5#, 6#, 7#, 8#, 10#, 12#

fio

Uma rosca é uma forma com projeções helicoidais uniformes em uma seção de uma superfície sólida externa ou interna. De acordo com suas características estruturais e utilizações, pode ser dividido em três categorias:

Rosca comum: O formato do dente é triangular, utilizado para conectar ou fixar peças. As roscas comuns são divididas em roscas grossas e finas de acordo com o passo, e a resistência da conexão das roscas finas é maior.

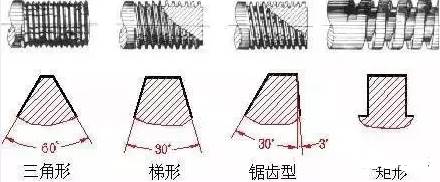

Rosca de transmissão: O formato do dente inclui trapezoidal, retangular, em forma de serra e triangular.

Rosca de vedação: usada para vedação de conexão, principalmente rosca de tubo, rosca cônica e rosca de tubo cônico.

Classificado por formato:

Grau de ajuste da rosca

O ajuste da rosca é o grau de folga ou aperto entre as roscas aparafusadas, e o grau de ajuste é a combinação prescrita de desvios e tolerâncias que atuam nas roscas internas e externas.

1. Para roscas unificadas em polegadas, existem três graus de rosca para roscas externas: 1A, 2A e 3A, e três graus para roscas internas: 1B, 2B e 3B, todos com ajuste de folga. Quanto maior o número da nota, mais justo será o ajuste. Na rosca em polegadas, o desvio estipula apenas os graus 1A e 2A, o desvio do grau 3A é zero e o desvio dos graus 1A e 2A é igual. Quanto maior o número de notas, menor será a tolerância.

Classes 1A e 1B, classes de tolerância muito frouxas, adequadas para ajustes de tolerância de roscas internas e externas.

As classes 2A e 2B são as classes de tolerância de rosca mais comuns especificadas para fixadores mecânicos da série imperial.

Classe 3A e 3B, aparafusados para formar o ajuste mais justo, adequados para fixadores com tolerâncias restritas e usados em projetos de segurança crítica.

Para roscas externas, os graus 1A e 2A têm tolerância de ajuste, o grau 3A não. As tolerâncias da Classe 1A são 50% maiores que as tolerâncias da Classe 2A, 75% maiores que as tolerâncias da Classe 3A e as tolerâncias da Classe 2B são 30% maiores que as tolerâncias da Classe 2A para roscas internas. A Classe 1B é 50% maior que a Classe 2B e 75% maior que a Classe 3B.

2. Para roscas métricas, existem três classes de rosca para roscas externas: 4h, 6h e 6g, e três classes de rosca para roscas internas: 5H, 6H e 7H. (O grau de precisão da rosca padrão japonês é dividido em três graus: I, II e III, e geralmente é o grau II.) Na rosca métrica, o desvio básico de H e h é zero. O desvio básico de G é positivo e o desvio básico de e, f e g é negativo.

H é a posição da zona de tolerância comumente usada para roscas internas e geralmente não é usada como revestimento de superfície ou é usada uma camada de fosfatação muito fina. O desvio básico da posição G é usado para ocasiões especiais, como revestimentos mais espessos, e geralmente raramente é usado.

g é frequentemente usado para revestir um revestimento fino de 6-9um. Se o desenho do produto exigir um parafuso de 6h, a rosca antes do chapeamento adota uma zona de tolerância de 6g.

O ajuste da rosca é melhor combinado em H/g, H/h ou G/h. Para roscas de fixadores refinados, como parafusos e porcas, a norma recomenda um ajuste de 6H/6g.

3. Marcação de linha

Principais parâmetros geométricos de roscas auto-roscantes e autoperfurantes

1. Diâmetro maior/diâmetro externo do dente (d1): É o diâmetro de um cilindro imaginário onde coincidem as cristas da rosca. O diâmetro maior da rosca representa basicamente o diâmetro nominal do tamanho da rosca.

2. Diâmetro menor/diâmetro da raiz (d2): É o diâmetro do cilindro imaginário onde coincide o fundo da rosca.

3. Distância dentária (p): É a distância axial entre dentes adjacentes correspondente a dois pontos do meridiano médio. No sistema imperial, a distância entre dentes é indicada pelo número de dentes por polegada (25,4 mm).

A seguir está uma lista de especificações comuns de passo dos dentes (sistema métrico) e número de dentes (sistema imperial)

1) Dentes auto-roscantes métricos:

Especificações: S T1.5, S T1.9, S T2.2, S T2.6, S T2.9, S T3.3, S T3.5, S T3.9, S T4.2, S T4. 8, S T5.5, S T6.3, S T8.0, S T9.5

Passo: 0,5, 0,6, 0,8, 0,9, 1,1, 1,3, 1,3, 1,3, 1,4, 1,6, 1,8, 1,8, 2,1, 2,1

2) Dentes autorroscantes imperiais:

Especificações: 4#, 5#, 6#, 7#, 8#, 10#, 12#, 14#

Número de dentes: dentes AB 24, 20, 20, 19, 18, 16, 14, 14

A dentes 24, 20, 18, 16, 15, 12, 11, 10

Horário da postagem: 02 de fevereiro de 2023