A precisão dos parâmetros geométricos das peças mecânicas é influenciada tanto pelo erro dimensional quanto pelo erro de forma. Os projetos de peças mecânicas geralmente especificam tolerâncias dimensionais e geométricas simultaneamente. Embora existam diferenças e conexões entre os dois, os requisitos de precisão dos parâmetros geométricos determinam a relação entre a tolerância geométrica e a tolerância dimensional, dependendo das condições de uso da peça mecânica.

1. Vários princípios de tolerância relativos à relação entre tolerâncias dimensionais e tolerâncias geométricas

Os princípios de tolerância são regulamentos que determinam se as tolerâncias dimensionais e geométricas podem ser usadas de forma intercambiável ou não. Se essas tolerâncias não puderem ser convertidas entre si, serão consideradas princípios independentes. Por outro lado, se a conversão for permitida, é um princípio relacionado. Esses princípios são ainda classificados em requisitos inclusivos, requisitos máximos da entidade, requisitos mínimos da entidade e requisitos reversíveis.

2. Terminologia básica

1) Tamanho real local D al, d al

A distância medida entre dois pontos correspondentes em qualquer seção normal de um recurso real.

2) Tamanho da ação externa D fe, d fe

Esta definição refere-se ao diâmetro ou largura da maior superfície ideal que está externamente conectada à superfície interna real ou à menor superfície ideal que está externamente conectada à superfície externa real em um determinado comprimento da característica que está sendo medida. Para características associadas, o eixo ou plano central da superfície ideal deve manter a relação geométrica dada pelo desenho com o datum.

3) Tamanho de ação in vivo D fi, d fi

O diâmetro ou largura da menor superfície ideal em contato do corpo com a superfície interna real ou da maior superfície ideal em contato do corpo com a superfície externa real em um determinado comprimento da característica que está sendo medida.

4) Tamanho físico efetivo máximo MMVS

O tamanho físico efetivo máximo refere-se ao tamanho do efeito externo no estado em que é fisicamente mais eficaz. Quando se trata da superfície interna, o tamanho máximo efetivo do sólido é calculado subtraindo o valor da tolerância geométrica (indicado por um símbolo) do tamanho máximo do sólido. Por outro lado, para a superfície externa, o tamanho máximo efetivo do sólido é calculado adicionando o valor da tolerância geométrica (também indicado por um símbolo) ao tamanho máximo do sólido.

MMVS= MMS± formato T

Na fórmula, a superfície externa é representada por um sinal “+” e a superfície interna é representada por um sinal “-”.

5) Tamanho físico efetivo mínimo LMVS

O tamanho efetivo mínimo de uma entidade refere-se ao tamanho do corpo quando este está em estado efetivo mínimo. Quando se refere à superfície interna, o tamanho físico efetivo mínimo é calculado adicionando o valor da tolerância geométrica ao tamanho físico mínimo (conforme indicado por um símbolo em uma imagem). Por outro lado, quando se refere à superfície externa, o tamanho físico efetivo mínimo é calculado subtraindo o valor da tolerância geométrica do tamanho físico mínimo (também indicado por um símbolo em uma imagem).

LMVS= LMS ±formato t

Na fórmula, a superfície interna assume o sinal “+” e a superfície externa assume o sinal “-”.

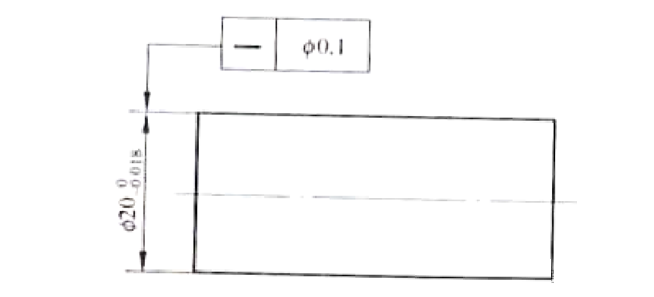

3. Princípio da independência

O princípio da independência é um princípio de tolerância usado em projetos de engenharia. Isto significa que a tolerância geométrica e a tolerância dimensional especificadas em um desenho são separadas e não têm correlação entre si. Ambas as tolerâncias devem atender aos seus requisitos específicos de forma independente. Se a tolerância de forma e a tolerância dimensional seguirem o princípio da independência, os seus valores numéricos deverão ser marcados no desenho separadamente, sem quaisquer marcações adicionais.

Para garantir a qualidade das peças apresentadas na figura, é importante considerar a tolerância dimensional do diâmetro do eixo Ф20 -0,018 e a tolerância de retilineidade do eixo Ф0,1 de forma independente. Isto significa que cada dimensão deve atender aos requisitos de projeto por si só e, portanto, devem ser inspecionadas separadamente.

O diâmetro do eixo deve estar entre a faixa de Ф19,982 a 20, com um erro de retilineidade permitido entre a faixa de Ф0 a 0,1. Embora o valor máximo do tamanho real do diâmetro do eixo possa se estender até Ф20,1, ele não precisa ser controlado. Aplica-se o princípio da independência, o que significa que o diâmetro não passa por uma inspeção abrangente.

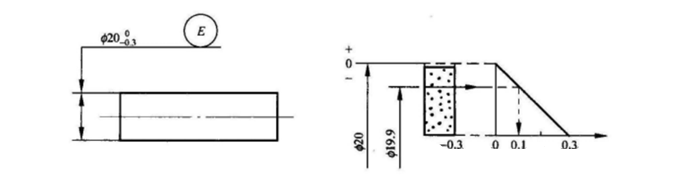

4. Princípio da tolerância

Quando uma imagem de símbolo aparece após o desvio do limite dimensional ou o código da zona de tolerância de um único elemento em um desenho, significa que o único elemento possui requisitos de tolerância. Para atender aos requisitos de contenção, o recurso real deve cumprir o limite físico máximo. Em outras palavras, o tamanho externo do recurso não deve exceder seu limite físico máximo e o tamanho real local não deve ser menor que seu tamanho físico mínimo.

A figura indica que o valor de dfe deve ser menor ou igual a 20mm, enquanto o valor de dal deve ser maior ou igual a 19,70mm. Durante a inspeção, a superfície cilíndrica será considerada qualificada se puder passar por um medidor full shape com diâmetro de 20mm e se o tamanho real local total medido em dois pontos for maior ou igual a 19,70mm.

O requisito de tolerância é um requisito de tolerância que controla simultaneamente os erros reais de tamanho e forma dentro da faixa de tolerância dimensional.

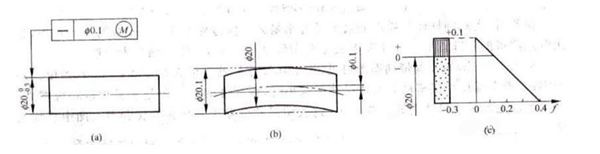

5. Requisitos máximos da entidade e seus requisitos de reversibilidade

No desenho, quando uma imagem simbólica segue o valor de tolerância na caixa de tolerância geométrica ou na letra de referência, significa que o elemento medido e o elemento de referência adotam os requisitos físicos máximos. Suponha que a imagem seja rotulada após a imagem do símbolo, após o valor da tolerância geométrica do elemento medido. Nesse caso, significa que o requisito reversível é utilizado para o requisito sólido máximo.

1) O requisito máximo de entidade aplica-se aos elementos medidos

Ao medir um recurso, se um requisito de solidez máxima for aplicado, o valor da tolerância geométrica do recurso será fornecido somente quando o recurso estiver em sua forma sólida máxima. No entanto, se o contorno real do recurso se desviar do seu estado sólido máximo, o que significa que o tamanho real local é diferente do tamanho sólido máximo, o valor do erro de forma e posição pode exceder o valor de tolerância dado no estado sólido máximo, e o valor do erro de forma e posição pode exceder o valor de tolerância dado no estado sólido máximo. o excesso máximo será igual ao estado sólido máximo. É importante observar que a tolerância dimensional do elemento medido deve estar dentro do seu tamanho físico máximo e mínimo, e o seu tamanho real local não deve exceder o seu tamanho físico máximo.

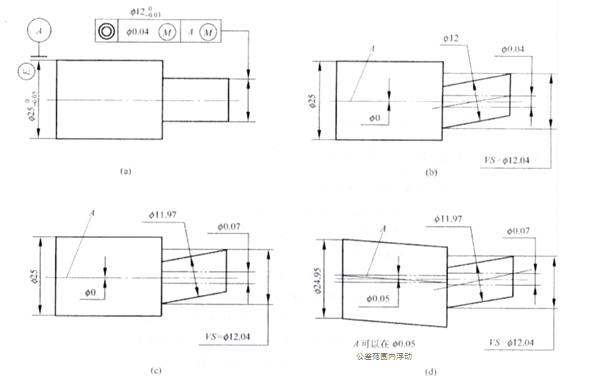

A figura ilustra a tolerância de retilineidade do eixo, que atende aos mais elevados requisitos físicos. Quando o eixo está em seu estado sólido máximo, a tolerância de retilinidade de seu eixo é Ф0,1mm (Figura b). No entanto, se o tamanho real do eixo se desviar do seu estado sólido máximo, o erro de retilineidade permitido f do seu eixo pode ser aumentado de acordo. O diagrama da zona de tolerância fornecido na Figura C mostra a relação correspondente.

O diâmetro do eixo deve estar na faixa de Ф19,7mm a Ф20mm, com limite máximo de Ф20,1mm. Para verificar a qualidade do eixo, primeiro meça seu contorno cilíndrico contra um medidor de posição que esteja em conformidade com o tamanho máximo do limite físico efetivo de Ф20,1 mm. Em seguida, use o método de dois pontos para medir o tamanho real local do eixo e garantir que ele esteja dentro das dimensões físicas aceitáveis. Se as medições atenderem a esses critérios, o eixo poderá ser considerado qualificado.

O diagrama dinâmico da zona de tolerância ilustra que se o tamanho real diminuir do estado sólido máximo em Ф20 mm, o valor f do erro de retilineidade permitido poderá aumentar de acordo. Contudo, o aumento máximo não deve exceder a tolerância dimensional. Isto permite a transformação da tolerância dimensional em tolerância de forma e posição.

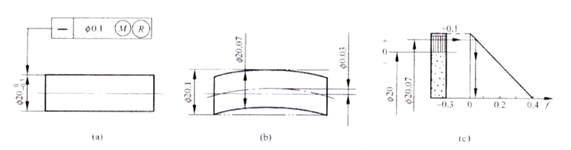

2) Requisitos reversíveis são usados para requisitos máximos da entidade

Quando o requisito de reversibilidade é aplicado ao requisito de solidez máxima, o contorno real da característica que está sendo medida deve estar em conformidade com seu limite efetivo de solidez máxima. Se o tamanho real se desviar do tamanho máximo do sólido, o erro geométrico poderá exceder o valor de tolerância geométrica fornecido. Além disso, se o erro geométrico for menor que o valor da diferença geométrica fornecido no estado sólido máximo, o tamanho real também pode exceder as dimensões máximas do estado sólido, mas o excesso máximo permitido é uma semelhança dimensional para o primeiro e uma determinada tolerância geométrica. para este último.

A Figura A é uma ilustração do uso de requisitos reversíveis para o requisito máximo de sólidos. O eixo deve satisfazer d fe ≤ Ф20,1mm, Ф19,7 ≤ d al ≤ Ф20,1mm.

A fórmula abaixo explica que se o tamanho real de um eixo se desviar do estado sólido máximo para o estado sólido mínimo, o erro de retilinidade do eixo pode atingir o valor máximo, que é igual ao valor de tolerância de retilinidade de 0,1 mm dado no desenho mais a tolerância de tamanho do eixo de 0,3 mm. Isso resulta em um total de Ф0,4 mm (conforme mostrado na Figura c). Se o valor do erro de retilineidade do eixo for menor que o valor de tolerância de 0,1 mm dado no desenho, é Ф0,03 mm, e seu tamanho real pode ser maior que o tamanho físico máximo, atingindo Ф20,07 mm (conforme mostrado na Figura b). Quando o erro de retilinidade é zero, seu tamanho real pode atingir o valor máximo, que é igual ao tamanho máximo do limite físico efetivo de Ф20,1 mm, atendendo assim ao requisito de conversão da tolerância geométrica em tolerância dimensional. A Figura c é um diagrama dinâmico que ilustra a zona de tolerância da relação descrita acima.

Durante a inspeção, o diâmetro real do eixo é comparado com o medidor de posição abrangente, que é projetado com base no tamanho máximo do limite físico efetivo de 20,1 mm. Além disso, se o tamanho real do eixo, medido pelo método de dois pontos, for maior que o tamanho físico mínimo de 19,7 mm, a peça será considerada qualificada.

3) Os requisitos máximos de entidade se aplicam a recursos de referência

Ao aplicar requisitos de solidez máxima a características de referência, a referência deve estar em conformidade com os limites correspondentes. Isto significa que quando o tamanho da ação externa do recurso de referência difere do tamanho do limite correspondente, o elemento de referência pode se mover dentro de um determinado intervalo. A faixa flutuante é igual à diferença entre o tamanho da ação externa do elemento de referência e o tamanho do limite correspondente. À medida que o elemento de referência se desvia do estado mínimo da entidade, sua faixa flutuante aumenta até atingir o máximo.

A Figura A mostra a tolerância de coaxialidade do eixo do círculo externo com o eixo do círculo externo. Os elementos medidos e os elementos de referência adotam os requisitos físicos máximos ao mesmo tempo.

Quando o elemento está em seu estado sólido máximo, a tolerância de coaxialidade de seu eixo com o ponto de referência A é Ф0,04mm, conforme mostrado na Figura B. O eixo medido deve satisfazer d fe≤Ф12,04mm, Ф11,97≤d al≤Ф12mm .

Quando um elemento pequeno está sendo medido, é permitido que o erro de coaxialidade do seu eixo atinja o valor máximo. Este valor é igual à soma de duas tolerâncias: a tolerância de coaxialidade de 0,04mm especificada no desenho e a tolerância dimensional do eixo, que é Ф0,07mm (conforme mostrado na Figura c).

Quando o eixo do ponto de referência está no limite físico máximo, com um tamanho externo de Ф25mm, a tolerância de coaxialidade dada no desenho pode ser Ф0,04mm. Se o tamanho externo do ponto de referência for reduzido ao tamanho físico mínimo de Ф24,95 mm, o eixo do ponto de referência poderá flutuar dentro da tolerância dimensional de Ф0,05 mm. Quando o eixo está no estado flutuante extremo, a tolerância de coaxialidade aumenta para o valor de tolerância dimensional de referência de Ф0,05mm. Como resultado, quando os elementos medidos e de referência estão no estado sólido mínimo ao mesmo tempo, o erro máximo de coaxialidade pode atingir até Ф0,12 mm (Figura d), que é a soma de 0,04 mm para tolerância de coaxialidade, 0,03 mm para tolerância dimensional de referência e 0,05 mm para tolerância flutuante do eixo de referência.

6. Requisitos mínimos da entidade e seus requisitos de reversibilidade

Se você vir uma imagem de símbolo marcada após o valor de tolerância ou letra de referência na caixa de tolerância geométrica de um desenho, isso indica que o elemento medido ou elemento de referência deve atender aos requisitos físicos mínimos, respectivamente. Por outro lado, se houver um símbolo após o valor da tolerância geométrica do elemento medido, significa que o requisito reversível é utilizado para o requisito mínimo da entidade.

1) Os requisitos mínimos de entidade se aplicam aos requisitos do teste

Ao utilizar o requisito de entidade mínima para um elemento medido, o contorno real do elemento não deve exceder o seu limite efetivo em qualquer comprimento determinado. Além disso, o tamanho real local do elemento não deve exceder o tamanho máximo ou mínimo da entidade.

Se o requisito de sólido mínimo for aplicado a um recurso medido, o valor da tolerância geométrica será fornecido quando o recurso estiver no estado sólido mínimo. No entanto, se o contorno real do recurso se desviar do seu tamanho sólido mínimo, o valor do erro de forma e posição poderá exceder o valor de tolerância fornecido no estado sólido mínimo. Nesses casos, o tamanho ativo do recurso medido não deve exceder seu tamanho mínimo de limite sólido e efetivo.

2) Requisitos reversíveis são usados para requisitos mínimos da entidade

Ao aplicar o requisito reversível ao requisito de sólido mínimo, o contorno real do recurso medido não deve exceder seu limite mínimo sólido e efetivo em qualquer comprimento determinado. Além disso, seu tamanho real local não deve exceder o tamanho máximo do sólido. Nestas condições, não só é permitido que o erro geométrico exceda o valor de tolerância geométrica dado no estado físico mínimo quando o tamanho real do elemento medido se desvia do tamanho físico mínimo, mas também é permitido exceder o tamanho físico mínimo quando o tamanho real é diferente, desde que o erro geométrico seja menor que o valor de tolerância geométrica fornecido.

Ousinado cncos requisitos para sólido mínimo e sua reversibilidade só devem ser usados quando a tolerância geométrica for usada para controlar o recurso central associado. No entanto, a utilização ou não destes requisitos depende dos requisitos específicos de desempenho do elemento.

Quando o valor de tolerância geométrica fornecido é zero, os requisitos sólidos máximos (mínimos) e seus requisitos reversíveis são chamados de tolerâncias geométricas zero. Neste ponto, os limites correspondentes mudarão, enquanto outras explicações permanecerão inalteradas.

7. Determinação dos valores de tolerância geométrica

1) Determinação do formato da injeção e valores de tolerância de posição

Em geral, recomenda-se que os valores de tolerância sigam uma relação específica, sendo a tolerância de forma menor que a tolerância de posição e a tolerância dimensional. Entretanto, é importante observar que, em circunstâncias incomuns, a tolerância de retilineidade do eixo do eixo delgado pode ser muito maior que a tolerância dimensional. A tolerância de posição deve ser igual à tolerância dimensional e é frequentemente comparável às tolerâncias de simetria.

É importante garantir que a tolerância de posicionamento seja sempre maior que a tolerância de orientação. A tolerância de posicionamento pode incluir os requisitos da tolerância de orientação, mas o oposto não é verdadeiro.

Além disso, a tolerância global deve ser superior às tolerâncias individuais. Por exemplo, a tolerância de cilindricidade da superfície do cilindro pode ser maior ou igual à tolerância de retilineidade da circularidade, linha principal e eixo. Da mesma forma, a tolerância de planicidade do plano deve ser maior ou igual à tolerância de retilinidade do plano. Por último, a tolerância de desvio total deve ser maior que o desvio circular radial, circularidade, cilindricidade, retilineidade da linha principal e do eixo e a tolerância de coaxialidade correspondente.

2) Determinação de valores de tolerância geométrica não indicados

Para tornar os desenhos de engenharia concisos e claros, é opcional indicar a tolerância geométrica nos desenhos para a precisão geométrica que é fácil de garantir no processamento geral de máquinas-ferramenta. Para elementos cujos requisitos de tolerância de forma não estão especificamente indicados no desenho, a precisão da forma e da posição também é necessária. Consulte os regulamentos de implementação da GB/T 1184. As representações de desenhos sem valores de tolerância devem ser anotadas no anexo do bloco de título ou nos requisitos técnicos e documentos técnicos.

Peças de reposição automotivas de alta qualidade,peças de fresagem, epeças torneadas em açosão feitos na China, Anebon. Os produtos da Anebon obtiveram cada vez mais reconhecimento de clientes estrangeiros e estabeleceram relações de cooperação e de longo prazo com eles. A Anebon fornecerá o melhor serviço para cada cliente e dará as boas-vindas sinceramente aos amigos para trabalharem com a Anebon e estabelecerem benefícios mútuos juntos.

Horário da postagem: 16 de abril de 2024