Quanto você sabe sobre todo o processo de montagem mecânica?

Montagem mecânica é o processo de montagem de várias peças para formar um sistema ou produto mecânico funcional. Isso inclui ler e compreender desenhos de engenharia, escolher e usar ferramentas e equipamentos apropriados para encaixar e alinhar peças, fixar componentes com diversas técnicas (como parafusamento, adesivos ou soldagem) e realizar testes de qualidade para garantir a funcionalidade adequada. Os processos de montagem podem ser adaptados às necessidades e complexidade de cada produto.

Preparação do dever de casa

(1)Dados de Operação: inclui desenhos de montagem geral (GA), desenhos de montagem de componentes (CA), desenhos de peças (PD), listas de materiais BOM, etc. A integridade, limpeza e integridade de todos os registros e desenhos de informações do processo devem ser mantidas até o final da construção projeto.

(2)Local de trabalho: Deve ser especificado o local onde as peças serão colocadas e os componentes montados. É importante planejar o local onde você irá montar e colocar sua máquina. Todas as áreas de trabalho devem estar limpas, padronizadas e ordenadas até que o projeto seja concluído.

(3)Materiais de montagem. Os materiais de montagem devem estar prontos antes da operação. A ordem das operações pode ser alterada caso determinado material não determinístico não esteja disponível. Um formulário de expedição de material deve então ser preenchido e enviado ao departamento de compras.

(4)Antes da montagem, é importante compreender a estrutura, o processo de montagem e os requisitos tecnológicos dos equipamentos.

Especificação básica

(1) A montagem mecânica deve ser realizada em estrita conformidade com os desenhos de montagem, requisitos de processo e instruções fornecidas pela equipe de projeto. É proibido alterar o conteúdo do trabalho sem permissão ou alterar partes de forma anormal.

(2) As peças montadas devem ser peças que passaram na inspeção e aprovação do departamento de garantia de qualidade. Relate quaisquer peças não qualificadas encontradas durante a montagem.

(3) A área de montagem deve estar livre de poeira e outros poluentes. As peças devem ser guardadas em local livre de poeira, seco e protegidas com lonas.

(4) As peças devem ser montadas sem sofrer batidas, cortes ou danos na superfície. Eles podem, no entanto, ser dobrados, torcidos ou deformados de forma significativa. As superfícies de contato também não devem ser danificadas.

(5) Na montagem de peças relativamente móveis, é aconselhável adicionar graxa lubrificante (óleo) entre as superfícies de contato.

(6) As dimensões das peças correspondentes devem ser exatas.

(7) As peças e ferramentas devem ser colocadas de forma especial durante a montagem. Peças e ferramentas não devem ser colocadas diretamente sobre ou em cima da máquina. Caso sejam necessários tapetes ou carpetes de proteção, estes deverão ser colocados na área de colocação.

Em princípio é proibido pisar na máquina durante a montagem. Caso seja necessário caminhar sobre a máquina, devem ser colocados tapetes ou tapetes por cima. É estritamente proibido pisar em peças importantes ou componentes não metálicos de baixa resistência.

Método de adesão

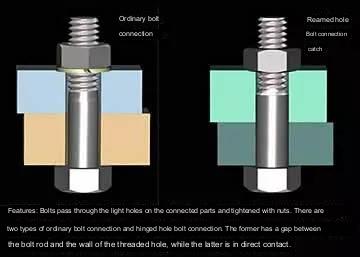

(1) Conexão de parafuso

A. Use apenas uma arruela por porca ao apertar os parafusos. As cabeças dos pregos devem ser embutidas nas peças da máquina depois que o parafuso escareado for apertado.

B. Em geral, as conexões roscadas necessitam de arruelas anti-frouxas. O método para apertar vários parafusos simétricos é apertá-los gradualmente e de maneira simétrica. Os conectores de tira também são apertados gradual e simetricamente do meio para fora.

C. Quando não for necessário desmontar os parafusos durante a fixação ou manutenção do dispositivo móvel, eles deverão ser revestidos com cola para rosca antes da montagem.

D. Uma chave de torque é usada para apertar fixadores que possuem requisitos de torque especificados. Os parafusos sem torque especificado devem ser apertados de acordo com as normas do “Apêndice”.

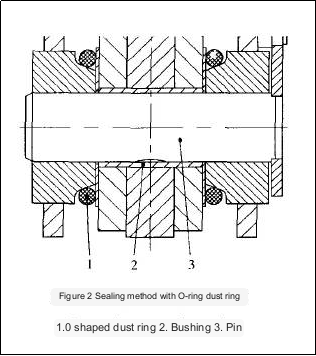

(2) Conexão de pino

A. Em geral, a face final do pino deve estar ligeiramente mais alta que a superfície docomponentes de fresagem. A extremidade grande do pino cônico com cauda do parafuso deve ser inserida no orifício depois de instalada na peça.

B. As caudas da cupilha devem estar separadas de 60 a 90 graus após ele ter sido carregado nas peças apropriadas.

(3) Conexão chave

A. Não deve haver nenhuma folga entre as superfícies de contato das chavetas planas e fixas.

B. Quando as partes móveis da chaveta ou estria são movidas na direção axial após a montagem, não deve haver irregularidades.

C. A chave de gancho e as chaves de cunha devem ser montadas de modo que sua área de contato não fique abaixo de 70% da área total de trabalho. As partes sem contato não devem ser agrupadas, nem a parte exposta deve ter mais de 10% a 15% do comprimento.

(4) Rebitagem

A. Os materiais e especificações para rebitagem devem estar de acordo com os requisitos do projeto. O processamento dos furos dos rebites também deve atender aos padrões pertinentes.

B. A superfície do rebitadocomponentes de alumínionão deve ser danificado ou deformado durante a rebitagem.

C. Não deve haver folga na parte rebitada, a menos que haja requisitos específicos. A cabeça dos rebites deve estar em contato com a parte rebitada e ser lisa e redonda.

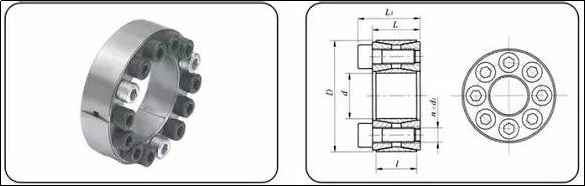

(5) Conexão da luva de expansão

Conjunto da bucha de expansão: Aplique graxa lubrificante na bucha de expansão, coloque a bucha de expansão no orifício do cubo montado, insira o eixo de instalação, ajuste a posição de montagem e aperte os parafusos. A ordem de aperto é limitada pela fenda, e a esquerda e a direita são cruzadas e apertadas simetricamente sucessivamente para garantir que o valor do torque nominal seja alcançado.

(6) Conexão firme

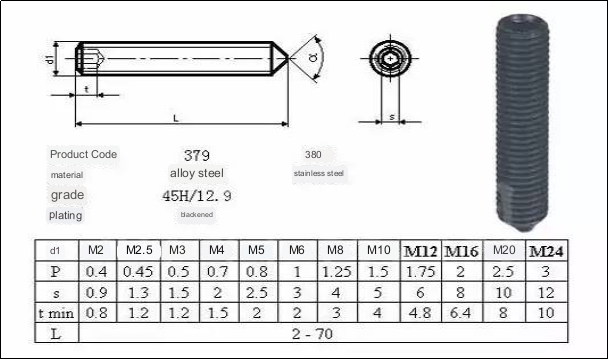

Os parafusos de fixação com extremidades cônicas devem ter uma extremidade cônica de 90 graus. O buraco deve ter 90 graus.

Instalação de guias lineares

(1) A superfície de instalação do trilho-guia deve ser plana e livre de sujeira.

(2) Se o trilho-guia tiver uma borda de referência, o trilho deverá ser instalado próximo à borda. Se não houver uma aresta de referência, a direção de deslizamento deverá corresponder aos requisitos do projeto. Verifique a direção de deslizamento após apertar os parafusos no trilho-guia. Caso contrário, será necessário ajustá-lo.

(3) Se a corrediça for acionada por correias de transmissão, as correias deverão ser fixadas e tensionadas antes que a correia possa ser puxada na direção oblíqua. Caso contrário, a polia deverá ser ajustada para garantir que a direção de condução da correia esteja paralela ao trilho-guia.

Montagem de correntes de roda dentada

(1) A roda dentada deve ser projetada para cooperar com o eixo.

(2) Os dentes das engrenagens das rodas motrizes e acionadas devem ter o mesmo plano geométrico central e seus deslocamentos não devem exceder os requisitos de projeto. Deve ser inferior ou equivalente a 2%0, se não for especificado no projeto.

(3) O lado de trabalho da corrente deve ser apertado quando ela engatar em uma roda dentada.

(4) A folga da corrente no lado que não está em uso deve estar dentro dos limites do projeto. Deve ser ajustado caso não esteja especificado no projeto.

Montagem de engrenagem

(1) Quando o aro da engrenagem tiver 20 mm ou menos, o desalinhamento axial não deve exceder 1 mm. Se a largura da engrenagem for superior a 20 mm, o desalinhamento não poderá exceder 5%.

(1) JB180-60 “Tolerância de transmissão de engrenagens cônicas”, JB162 e JB162 devem especificar os requisitos de precisão de instalação para engrenagens cilíndricas e engrenagens cônicas.

De acordo com os requisitos técnicos, as superfícies de engate das engrenagens devem ser lubrificadas de acordo com a prática normal. A caixa de engrenagens deve ser abastecida até a linha de nível com óleos lubrificantes.

(4) O nível de ruído da transmissão em plena carga não deve exceder 80dB.

Ajuste e conexão do rack

(1) Os racks em diferentes seções dos racks devem ser todos ajustados exatamente na mesma altura, usando o mesmo ponto de referência.

(2) Todos os painéis de parede dos racks deverão estar alinhados no mesmo plano vertical.

(3) As placas de conexão fixas devem então ser instaladas entre as seções após os racks terem sido ajustados à altura e dimensões exigidas.

Montagem de componentes pneumáticos

(1) A configuração de cada conjunto de dispositivos de acionamento pneumático deve ser conectada estritamente de acordo com o diagrama do circuito pneumático fornecido pelo departamento de projeto. O corpo da válvula, juntas de tubos, cilindros, etc. devem estar conectados corretamente.

(2) A entrada e a saída da válvula redutora de pressão de entrada de ar total são conectadas na direção da seta, e o copo de água e o copo de óleo do filtro de ar e lubrificador devem ser instalados verticalmente para baixo.

(3) Antes da tubulação, o pó de corte e a poeira do tubo devem ser totalmente removidos.

(4) A junta do tubo é rosqueada. Se a rosca do tubo não tiver cola para rosca, a fita de matéria-prima deve ser enrolada. A direção do enrolamento é no sentido horário quando vista de frente. A fita de matéria-prima não deve ser misturada na válvula. A fita de matéria-prima não deve ser misturada na válvula. Ao enrolar, um fio deve ser reservado.

(5) O layout da traqueia deve ser limpo e bonito, e tentar não cruzar o arranjo. Cotovelos de 90 graus devem ser usados nos cantos. Ao fixar a traqueia, não coloque pressão extra nas articulações, caso contrário poderá causar vazamento de ar.

(6) Ao conectar a válvula solenóide, preste atenção à função de cada número de porta de ar na válvula: P: entrada total de ar; A: saída de ar 1; B: saída de ar 2; R (EA): escapamento correspondente a A; S (EB): Escape correspondente a B.

(7) Quando o cilindro é montado, o eixo da haste do pistão e a direção do movimento da carga devem ser consistentes.

(8) Ao usar guia de rolamento linear, após a extremidade dianteira da haste do cilindro ser conectada à carga, não deve haver nenhuma força estranha durante todo o curso, caso contrário o cilindro será danificado.

(9) Ao usar uma válvula borboleta, você deve prestar atenção ao tipo de válvula borboleta. De modo geral, distingue-se pela grande seta marcada no corpo da válvula. A seta grande apontando para a extremidade da rosca é usada para o cilindro; a seta grande apontando para a extremidade do tubo é usada para a válvula solenóide. .

Trabalho de inspeção de montagem

(1) Toda vez que a montagem de um componente for concluída, ele deverá ser verificado conforme os itens a seguir. Se for encontrado um problema de montagem, ele deverá ser analisado e resolvido a tempo.

A. A integridade do trabalho de montagem, verifique os desenhos de montagem e verifique se há peças faltando.

B. Para a precisão da posição de instalação de cada peça, verifique o desenho de montagem ou os requisitos indicados na especificação acima.

C. A confiabilidade de cada peça de conexão, se cada parafuso de fixação atinge o torque necessário para a montagem e se os fixadores especiais atendem aos requisitos para evitar afrouxamento.

D. A flexibilidade de movimento das peças móveis, como se há algum emperramento ou estagnação, excentricidade ou flexão ao girar ou mover manualmente rolos transportadores, polias, trilhos guia, etc.

(2) Após a montagem final, a inspeção principal é verificar as conexões entre os componentes da montagem. O conteúdo da inspeção é baseado nas “quatro propriedades” especificadas em (1) como padrão de medição.

(3) Após a montagem final, as limalhas de ferro, detritos, poeira, etc. em todas as partes da máquina devem ser limpas para garantir que não haja obstáculos nas peças da transmissão.

(4) Ao testar a máquina, monitore cuidadosamente o processo de inicialização. Após a partida da máquina, observe imediatamente os principais parâmetros de trabalho e se as partes móveis estão se movendo normalmente.

(5) Os principais parâmetros de trabalho incluem velocidade de movimento, suavidade de movimento, rotação de cada eixo de transmissão, temperatura, vibração e ruído, etc.

Anebon fará com que cada trabalho árduo se torne excelente e excelente, e acelerará nossas medidas para se destacar na categoria de empresas intercontinentais de alto nível e de alta tecnologia para Fornecedor de ouro da China para OEM, serviço de usinagem cnc personalizado, serviço de fabricação de chapas metálicas, fresagem serviços. Anebon fará sua compra personalizada para atender sua satisfação! Os negócios da Anebon estabelecem vários departamentos, incluindo departamento de produção, departamento de receitas, departamento de controle excelente e centro de serviços, etc.

Fornecimento de fábrica na Chinapeças de torneamento de precisãoe peça de alumínio, você pode contar à Anebon sua ideia de desenvolver um design exclusivo para seu próprio modelo para evitar muitas peças semelhantes no mercado! Vamos dar o nosso melhor serviço para satisfazer todas as suas necessidades! Lembre-se de entrar em contato com a Anebon imediatamente!

Horário da postagem: 04/09/2023