A importância do uso de ferramentas de medição na usinagem CNC

Precisão e exatidão:

As ferramentas de medição permitem que os maquinistas obtenham dimensões precisas e precisas para as peças que estão sendo fabricadas. As máquinas CNC operam com base em instruções precisas e quaisquer discrepâncias nas medições podem resultar em peças defeituosas ou não funcionais. Ferramentas de medição como paquímetros, micrômetros e medidores auxiliam na verificação e manutenção das medidas desejadas, garantindo alta precisão no processo de usinagem.

Garantia de qualidade:

As ferramentas de medição são essenciais para o controle de qualidade na usinagem CNC. Ao utilizar instrumentos de medição, os maquinistas podem inspecionar as peças acabadas, compará-las com as tolerâncias especificadas e identificar quaisquer desvios ou defeitos. Isto permite ajustes ou correções oportunas, garantindo que os produtos finais atendam aos padrões de qualidade exigidos.

Configuração e alinhamento da ferramenta:

As ferramentas de medição são usadas para configurar e alinhar ferramentas de corte, peças de trabalho e acessórios em máquinas CNC. O alinhamento adequado é crucial para evitar erros, minimizar o desgaste da ferramenta e maximizar a eficiência da usinagem. Instrumentos de medição como localizadores de arestas, relógios comparadores e medidores de altura auxiliam no posicionamento e alinhamento preciso dos componentes, garantindo condições de usinagem ideais.

Otimização de Processos:

As ferramentas de medição também facilitam a otimização do processo na usinagem CNC. Ao medir as dimensões das peças usinadas em diferentes estágios, os maquinistas podem monitorar e analisar o processo de usinagem. Esses dados ajudam a identificar possíveis problemas, como desgaste da ferramenta, deformação do material ou desalinhamento da máquina, permitindo ajustes para otimizar o processo de fabricação e melhorar a eficiência geral.

Consistência e intercambialidade:

As ferramentas de medição contribuem para alcançar consistência e intercambialidade depeças usinadas cnc. Ao medir com precisão e manter tolerâncias rigorosas, os maquinistas garantem que as peças produzidas em máquinas diferentes ou em momentos diferentes sejam intercambiáveis e funcionem conforme pretendido. Isto é crucial para indústrias onde a precisão e os componentes padronizados são essenciais, como os setores aeroespacial, automotivo e médico.

Classificação de ferramentas de medição

Capítulo 1 Régua de aço, calibradores internos e externos e calibrador de folga

1. Régua de aço

A régua de aço é a ferramenta de medição de comprimento mais simples e seu comprimento possui quatro especificações: 150, 300, 500 e 1000 mm. A imagem abaixo é uma régua de aço de 150 mm comumente usada.

A régua de aço usada para medir o comprimento da peça não é muito precisa. Isso ocorre porque a distância entre as linhas de marcação da régua de aço é de 1 mm e a largura da linha de marcação em si é de 0,1-0,2 mm, portanto, o erro de leitura é relativamente grande durante a medição e apenas milímetros podem ser lidos, ou seja, seu valor mínimo de leitura é 1mm. Valores menores que 1 mm só podem ser estimados.

Se o tamanho do diâmetro (diâmetro do eixo ou diâmetro do furo) dopeças de fresagem cncé medido diretamente com uma régua de aço, a precisão da medição é ainda pior. O motivo é: só que o erro de leitura da própria régua de aço é maior, também porque a régua de aço não pode ser colocada apenas na posição correta do diâmetro da peça. Portanto, a medição do diâmetro da peça também pode ser realizada utilizando uma régua de aço e um paquímetro interno e externo.

2. Paquímetros internos e externos

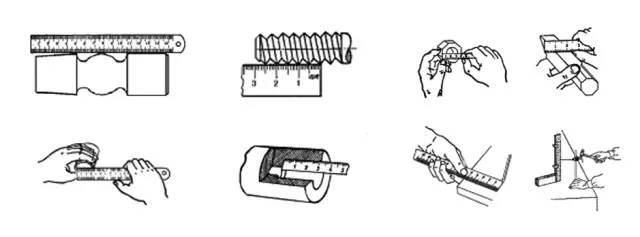

A imagem abaixo mostra dois calibradores internos e externos comuns. Os calibradores internos e externos são os medidores de comparação mais simples. O paquímetro externo é usado para medir o diâmetro externo e a superfície plana, e o paquímetro interno é usado para medir o diâmetro interno e a ranhura. Eles próprios não podem ler diretamente os resultados da medição, mas lêem as dimensões do comprimento medido (o diâmetro também pertence à dimensão do comprimento) na régua de aço, ou primeiro retiram o tamanho necessário na régua de aço e, em seguida, inspecionam opeças de torneamento cncSe o diâmetro do.

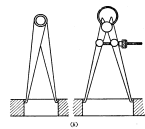

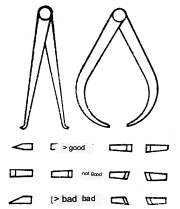

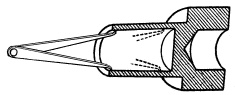

1. Ajuste da abertura do calibrador Verifique primeiro o formato do calibrador. O formato do paquímetro tem grande influência na precisão da medição e deve-se prestar atenção à modificação frequente do formato do paquímetro. A figura abaixo mostra o calibrador

O contraste entre o formato da mandíbula bom e ruim.

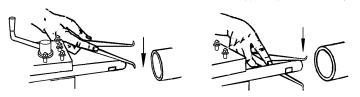

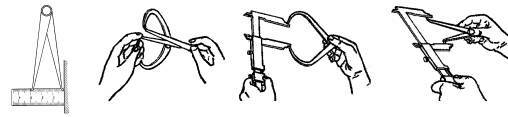

Ao ajustar a abertura do calibrador, bata levemente nos dois lados do pé do calibrador. Primeiro use as duas mãos para ajustar o calibrador para uma abertura semelhante ao tamanho da peça de trabalho, depois bata na parte externa do calibrador para reduzir a abertura do calibrador e bata no interior do calibrador para aumentar a abertura do calibrador. Conforme mostrado na Figura 1 abaixo. Contudo, as mandíbulas não podem ser atingidas diretamente, conforme mostrado na Figura 2 abaixo. Isso pode causar erros de medição devido às mandíbulas do paquímetro danificarem a face de medição. Não bata a pinça no trilho-guia da máquina-ferramenta. Conforme mostrado na Figura 3 abaixo.

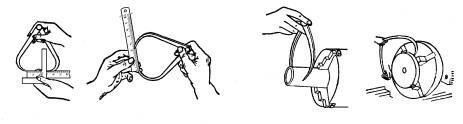

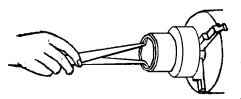

2. Uso do paquímetro externo Quando o paquímetro externo remove o tamanho da régua de aço, conforme mostrado na figura abaixo, a superfície de medição de um pé do alicate fica contra a superfície final da régua de aço e a superfície de medição do outro o pé do calibrador está alinhado com a linha de marcação do tamanho necessário no meio do centro, e a linha de conexão das duas superfícies de medição deve ser paralela à régua de aço, e a linha de visão da pessoa deve ser perpendicular à régua de aço.

Ao medir o diâmetro externo com um paquímetro externo dimensionado em uma régua de aço, faça a linha das duas superfícies de medição perpendicular ao eixo da peça. Quando o calibrador externo desliza sobre o círculo externo da peça por seu próprio peso, a sensação em nossas mãos deve ser o ponto de contato entre o calibrador externo e o círculo externo da peça. Neste momento, a distância entre as duas superfícies de medição do calibrador externo é o diâmetro externo da peça medida.

Portanto, medir o diâmetro externo com um paquímetro externo é comparar a estanqueidade do contato entre o paquímetro externo e o círculo externo da peça. Conforme mostrado na figura abaixo, é apropriado que o peso próprio do calibrador possa simplesmente deslizar para baixo. Por exemplo, quando o paquímetro desliza sobre o círculo externo, não há sensação de contato em nossas mãos, o que significa que o paquímetro externo é maior que o diâmetro externo da peça. Se o calibrador externo não puder deslizar sobre o círculo externo da peça devido ao seu próprio peso, isso significa que o calibrador externo é menor que o diâmetro externo da peça.usinagem cnc de peças metálicas.

Nunca coloque o paquímetro na peça de trabalho obliquamente para medição, pois haverá erros. Conforme mostrado abaixo. Devido à elasticidade do calibrador, é errado forçar o calibrador externo sobre o círculo externo e muito menos empurrar o calibrador horizontalmente, conforme mostrado na figura abaixo. Para um paquímetro externo de grande porte, a pressão de medição de deslizamento através do círculo externo da peça por seu próprio peso já é muito alta. Neste momento, o paquímetro deve ser segurado para medição, conforme mostrado na figura abaixo.

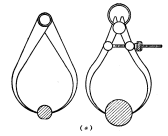

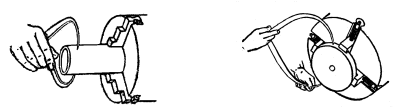

3. O uso de paquímetros internos Ao medir o diâmetro interno com paquímetros internos, a linha das superfícies de medição das duas pinças deve ser perpendicular ao eixo do furo interno, ou seja, as duas superfícies de medição das pinças devem ser as duas extremidades do diâmetro do furo interno. Portanto, ao medir, a superfície de medição da pinça inferior deve ser parada na parede do furo como ponto de apoio.

Os pés superiores do calibrador são gradualmente testados para fora do furo, ligeiramente para dentro, e oscilam ao longo da direção circunferencial da parede do furo. Quando a distância que pode ser oscilada ao longo da direção circunferencial da parede do furo é a menor, significa que as duas superfícies de medição dos pés internos do calibrador estão na posição intermediária. As duas extremidades do diâmetro do furo. Em seguida, mova lentamente o calibrador de fora para dentro para verificar a tolerância de circularidade do furo.

Use o paquímetro interno dimensionado em uma régua de aço ou no paquímetro externo para medir o diâmetro interno.

É para comparar o aperto do paquímetro interno no furo da peça. Se o calibrador interno tiver uma grande oscilação livre no furo, significa que o tamanho do calibrador é menor que o diâmetro do furo; se o calibrador interno não puder ser colocado no orifício ou estiver muito apertado para girar livremente após ser colocado no orifício, isso significa que o tamanho do calibrador interno é menor que o diâmetro do orifício.

Se for muito grande, se o calibrador interno for colocado no furo, haverá uma distância de oscilação livre de 1 a 2 mm de acordo com o método de medição acima, e o diâmetro do furo será exatamente igual ao tamanho do calibrador interno. Não segure o paquímetro com as mãos durante a medição.

Desta forma, a sensação de mão desaparece e é difícil comparar o grau de aperto do calibrador interno no furo da peça, e o calibrador será deformado, causando erros de medição.

4. Escopo aplicável do paquímetro O paquímetro é uma ferramenta de medição simples. Devido à sua estrutura simples, fabricação conveniente, baixo preço, manutenção e uso convenientes, é amplamente utilizado na medição e inspeção de peças com baixos requisitos, especialmente para forjamento. Os calibradores são as ferramentas de medição mais adequadas para a medição e inspeção de peças fundidas. dimensões. Embora o paquímetro seja uma ferramenta de medição simples, desde que

Se o dominarmos bem, também poderemos obter maior precisão de medição. Por exemplo, usando calibradores externos para comparar dois

Quando o diâmetro da haste radicular é grande, a diferença entre os diâmetros da haste é de apenas 0,01 mm.

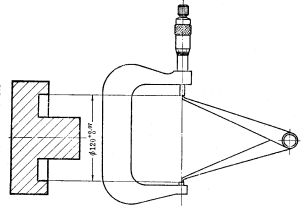

Mestres experientestambém pode ser distinguido. Outro exemplo é ao usar o paquímetro interno e o micrômetro de diâmetro externo para medir o tamanho do furo interno, mestres experientes têm certeza de usar este método para medir o furo interno de alta precisão. Este método de medição do diâmetro interno, denominado “micrômetro de encaixe interno”, consiste em usar o paquímetro interno para ler o tamanho preciso no micrômetro do diâmetro externo.

Em seguida, meça o diâmetro interno da peça; ou ajuste o grau de aperto em contato com o furo com o cartão interno no furo e, em seguida, leia o tamanho específico no micrômetro de diâmetro externo. Este método de medição não é apenas uma boa maneira de medir o diâmetro interno quando há falta de ferramentas precisas de medição do diâmetro interno, mas também, para o diâmetro interno de uma determinada peça, como mostrado na Figura 1-9, porque existe um eixo em seu furo, é necessário utilizar uma ferramenta de medição de precisão. Se for difícil medir o diâmetro interno, o método de medir o diâmetro interno com um paquímetro interno e um micrômetro de diâmetro externo pode resolver o problema.

3. Medidor de folga

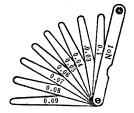

O medidor de folga também é chamado de medidor de espessura ou peça de folga. É usado principalmente para testar a superfície de fixação especial e a superfície de fixação da máquina-ferramenta, o pistão e o cilindro, a ranhura do anel do pistão e o anel do pistão, a placa deslizante da cruzeta e a placa guia, a parte superior da válvula de admissão e escape e o balancim, e a folga entre as duas superfícies articulares da engrenagem. tamanho da lacuna. O calibrador de folga é composto por muitas chapas de aço finas de diferentes espessuras.

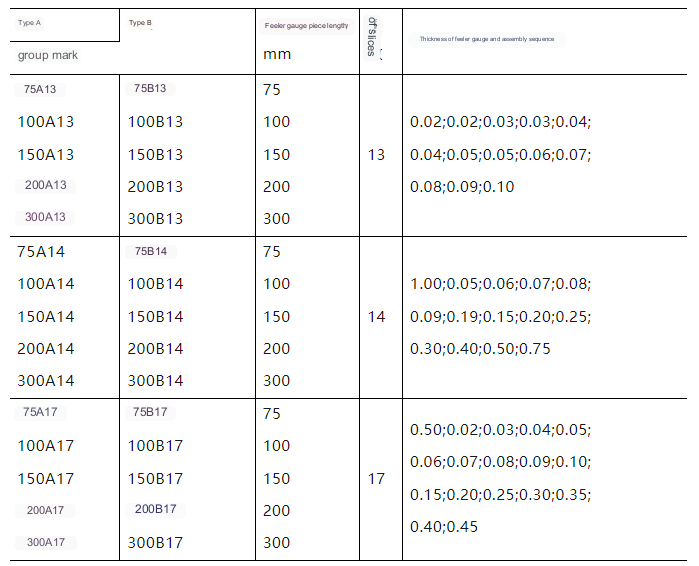

De acordo com o grupo de calibradores de folga, são feitos calibradores de folga um por um, e cada peça de calibrador de folga possui dois planos de medição paralelos e possui marcas de espessura para uso combinado. Ao medir, de acordo com o tamanho da folga da superfície da junta, uma ou várias peças são empilhadas juntas e colocadas na folga. Por exemplo, entre 0,03 mm e 0,04 mm, o calibrador de folga também é um medidor limite. Consulte a Tabela 1-1 para obter as especificações do calibrador de folga.

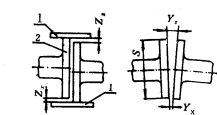

É a detecção de posicionamento do motor principal e do flange do eixo. Anexe a régua ao calibrador de folga m na linha plana do círculo externo do flange com base no eixo de impulso do eixo ou no primeiro eixo intermediário e use o calibrador de folga para medir a régua e conectá-la. As folgas ZX e ZS do círculo externo do virabrequim do motor diesel ou do eixo de saída do redutor são medidas nas quatro posições superior, inferior, esquerda e direita do círculo externo do flange, por sua vez. A figura abaixo serve para testar a folga (<0,04m) da superfície de fixação do contraponto da máquina-ferramenta.

Ao usar o calibrador de folga, os seguintes pontos devem ser observados:

1. Selecione o número de peças do calibrador de folga de acordo com a folga da superfície da junta, mas quanto menor o número de peças, melhor;

2. Não use muita força ao medir, para não entortar e quebrar o calibrador de folga;

3. Peças de trabalho com alta temperatura não podem ser medidas.

O objetivo principal da Anebon será oferecer a vocês nossos clientes um relacionamento empresarial sério e responsável, fornecendo atenção personalizada a todos eles para Novo Design de Moda para OEM Shenzhen Precision Hardware Factory Fabricação Personalizada Processo de fresagem CNC, fundição de precisão, serviço de prototipagem. Você pode descobrir o preço mais baixo aqui. Além disso, você obterá produtos e soluções de boa qualidade e um serviço fantástico aqui! Você não deveria relutar em entrar em contato com Anebon!

Novo design de moda para serviço de usinagem CNC na China e serviço de usinagem CNC personalizado, a Anebon possui várias plataformas de comércio exterior, que são Alibaba, Globalsources, Global Market, Made-in-china. Os produtos e soluções da marca “XinGuangYang” HID vendem muito bem na Europa, América, Oriente Médio e outras regiões em mais de 30 países.

Horário da postagem: 28 de junho de 2023