O que você sabe sobre o processo de tratamento superficial de materiais em usinagem CNC?

Para usinagem CNC, o tratamento de superfície é o processo empregado para melhorar a aparência, bem como a função e a longevidade dos materiais usinados. Os processos mais comuns usados para tratar superfícies usadas na usinagem CNC incluem rebarbação. Este procedimento envolve a remoção de arestas vivas, rebarbas ou qualquer excesso de material da superfície de um componente usinado. A rebarbação melhora a estética e a segurança do produto final.

Polimento:O polimento pode ser usado para alisar as superfícies da substância, o que resulta em uma aparência brilhante e reflexiva. Melhora a aparência dos componentes e diminui o atrito nas peças.

Moagem: É utilizado para eliminar imperfeições em superfícies ou obter tolerâncias precisas. Isso envolve o uso de um rebolo para remover materiais de uma peça de trabalho.

Anodização:É um processo eletroquímico que cria uma camada protetora semelhante a óxido na superfície de materiais metálicos como o alumínio. Aumenta a resistência à corrosão, bem como a estética, a dureza e.

Galvanoplastiaenvolve colocar uma fina camada de metal sobre o material. Melhora a resistência à corrosão, bem como a condutividade e a aparência.

Revestimento:O revestimento de superfície é o processo de aplicação de uma camada anticorrosiva ou tinta na superfície do material. Pode fornecer resistência à corrosão, bem como resistência ao desgaste. Também pode melhorar a estética.

Tratamento térmico:Isso envolve a exposição de um material a temperaturas extremas e resfriamento controlado para modificar suas propriedades mecânicas. Este processo melhora a durabilidade, dureza do material e resiste ao desgaste e à deformação.

Esses tratamentos para superfícies podem melhorar muito a qualidade geral, o desempenho e a longevidade dos componentes usinados CNC. O tipo de tratamento que você escolhe usar depende do material, da aplicação pretendida e dos resultados desejados.

O tratamento de superfície é um processo para criar um material de base que possui características químicas, físicas e mecânicas diferentes daquelas do material de base.

O objetivo do tratamento de superfície é satisfazer a resistência ao desgaste, à corrosão e outras necessidades que a mercadoria apresenta. As técnicas mais utilizadas para tratamento de superfícies incluem a retificação mecânica, tratamentos químicos, tratamento térmico superficial e pulverização sobre a superfície. O tratamento de superfície é o processo de limpar a superfície, varrer, rebarbar e desengordurar o exterior da peça. Hoje discutiremos o procedimento de tratamento de superfície.

Que benefícios o tratamento de superfície pode trazer para a usinagem de peças?

Os procedimentos de terapia de área superficial podem trazer uma série de vantagens parapeças usinadas, que consiste em: Estética aprimorada: terapias de superfície como enfeitamento, anodização, chapeamento e também acabamento podem aumentar o charme visual dos componentes usinados. Pode fornecer acabamento liso, brilhante ou customizado, melhorando o visual total da peça.

Resistência aprimorada à ferrugem: Muitas terapias de superfície, como anodização, revestimento e acabamento, criam uma camada protetora na superfície do material. Esta camada atua como obstáculo, protegendo a peça contra o contato com o ambiente corrosivo, aumentando assim sua resistência à corrosão.

Maior resistência ao desgaste: Terapias de superfície, como tratamento térmico ou acabamentos, podem aumentar drasticamente a resistência ao desgaste de peças usinadas. Esses procedimentos podem melhorar a firmeza, resistência e durabilidade dos materiais, tornando-os mais imunes à fricção, abrasão e desgaste. Aumente a lubrificação e também diminua o atrito: Alguns tratamentos de superfície, como polimento ou aplicação de materiais de baixo atrito, podem minimizar o atrito entre componentes móveis. Isso causa um procedimento mais suave, reduz o desgaste e também melhora o desempenho total das peças usinadas.

Resistência química muito melhor: Através do tratamento de superfície, a resistência química dos componentes usinados pode ser aumentada. Isto é particularmente benéfico quando os componentes entram em contato com produtos químicos ou compostos hostis que podem decompor o produto. Tolerâncias mais rígidas e maior precisão: Tratamentos de superfície, como retificação ou polimento, auxiliam na obtenção de resistências dimensionais mais rígidas e também garantem maior precisão nas peças usinadas. Isto é importante para aplicações que exigem alta precisão e também tolerâncias restritas.

Adesão e colagem aprimoradas: A preparação da superfície pode criar uma área de superfície apropriada para adesivos, tintas ou outras abordagens de colagem. Isso permite uma ligação mais poderosa e mais confiável entre diferentes elementos, melhorando a integridade do produto. No geral, os processos de tratamento de superfície desempenham um papel crucial na otimização da característica, longevidade e também aparência decomponentes usinados, tornando-os mais adequados para a aplicação desejada e melhorando sua alta qualidade total.

Os processos de tratamento de superfície comumente usados são:

Galvanoplastia a vácuo, processo de galvanoplastia, anodização, polimento eletrolítico, processo de tampografia, processo de galvanização, revestimento em pó, impressão por transferência de água, serigrafia, eletroforese, etc.

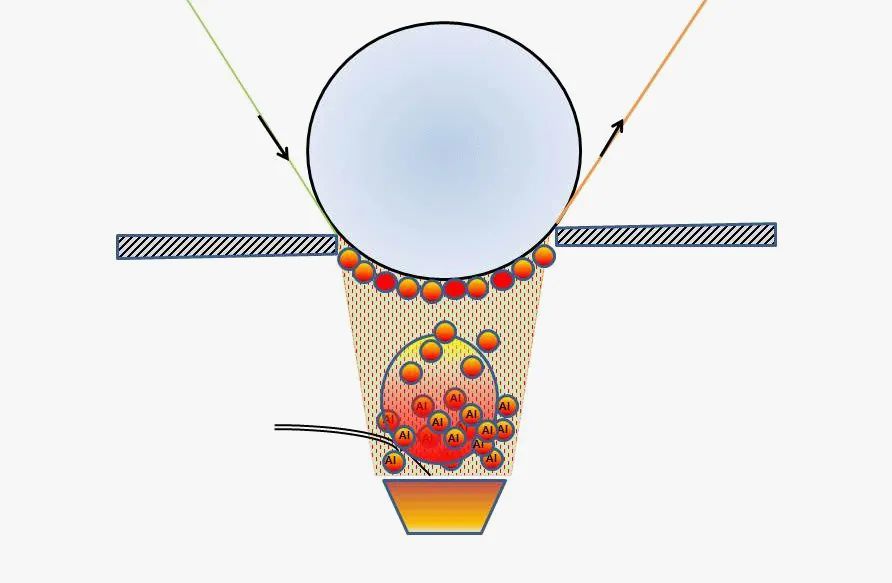

01. Revestimento a vácuo

—— Metalização a Vácuo ——

O revestimento a vácuo pode ser descrito como um processo de deposição física. Em essência, o gás argônio é injetado no estado de vácuo, os átomos do gás atingem o material escolhido e o material alvo é dividido em moléculas, que são então absorvidas por substâncias condutoras para formar uma imitação de metal uniforme e suave camada. .

Materiais aplicáveis:

1. Uma variedade de materiais pode ser revestida, incluindo metais, plásticos duros e macios, cerâmica, materiais compósitos e vidro. O método de galvanoplastia mais comumente usado é o alumínio, seguido pelo cobre e pela prata.

2. Os materiais naturais não são apropriados para revestimento a vapor devido ao fato de que a umidade nos materiais naturais pode alterar o ambiente de vácuo.

O custo do processo é o custo do revestimento a vapor, o item deve ser pulverizado, descarregado, carregado e depois devolvido à pulverização, o que significa que o gasto com mão de obra é caro, porém depende do tamanho e da complexidade da peça.

Impacto ambiental: A galvanoplastia a vácuo causa impactos ambientais mínimos, semelhantes ao efeito do processo no meio ambiente.

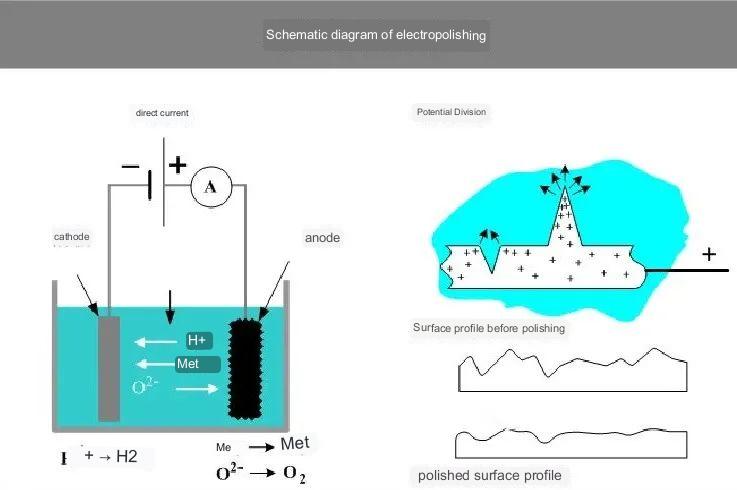

02. Eletropolimento

—— Eletropolimento ——

O eletropolimento refere-se a um procedimento eletroquímico pelo qual os átomos dopeças de torneamento cncque ficam imersos em um eletrólito são transformados em íons e depois removidos da superfície por meio do fluxo de uma carga elétrica, o que resulta na eliminação de rebarbas finas e no aumento do brilho da superfície.

Materiais aplicáveis:

1. A maioria dos metais são polidos eletroliticamente, incluindo o polimento da superfície que o aço inoxidável sofre é o mais frequentemente utilizado (especialmente com aço inoxidável austenítico).

2. Diferentes materiais não podem ser eletropolidos simultaneamente ou mesmo dentro do mesmo solvente para eletrólise.

Custo do processo: Todo o processo de polimento eletrolítico é quase totalmente automatizado, o que significa que o custo da mão de obra é extremamente baixo. Impacto no meio ambiente: O polimento eletrolítico utiliza produtos químicos de baixo impacto. Todo o processo requer apenas uma pequena quantidade de água e é muito fácil de usar. Além disso, pode melhorar as propriedades do aço inoxidável, bem como retardar a corrosão do aço inoxidável.

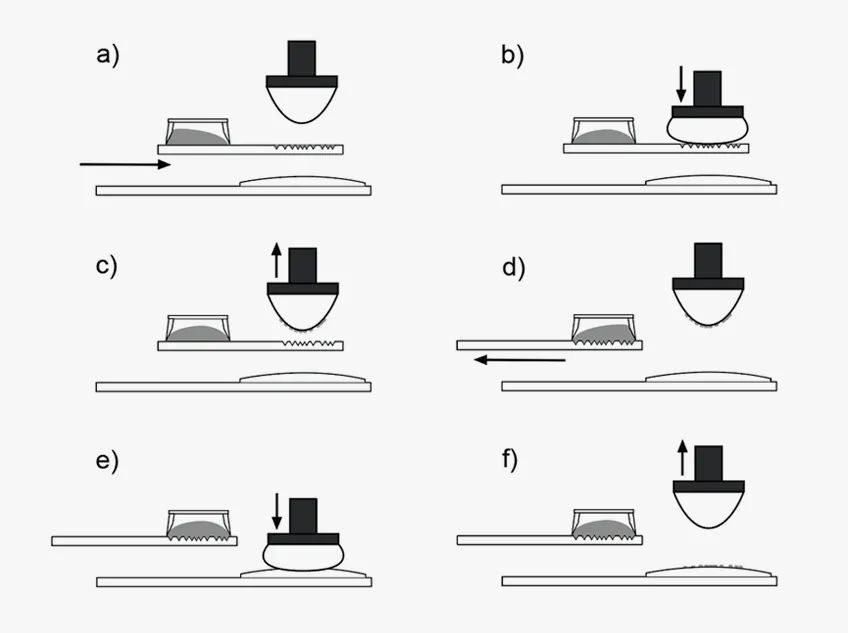

03. Processo de tampografia

——Tampografia——

A capacidade de imprimir imagens, textos e gráficos nas superfícies de objetos de formato irregular está se tornando um aspecto importante da impressão especial.

Materiais aplicáveis:

A tampografia é uma opção viável em quase todos os materiais, exceto materiais que são mais frágeis como almofadas de silicone como o PTFE.

Custo de processo Baixo custo de molde e baixo custo de mão de obra.

Impacto ambiental: Como este processo é restrito a tintas solúveis (que estão contaminadas com produtos químicos nocivos) e tem um impacto ambiental significativo.

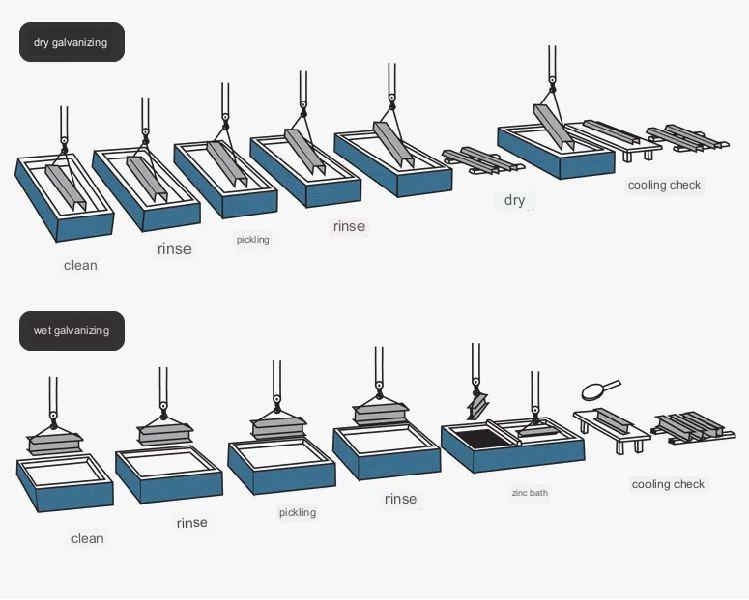

04. Processo de galvanização

—— Galvanização ——

Uma tecnologia para tratamento de superfícies que reveste uma camada de zinco sobre ligas de aço para benefícios estéticos e antiferrugem. O revestimento de zinco na superfície atua como uma camada de proteção eletroquímica que evita a corrosão do metal. Os dois métodos mais comumente usados são galvanização por imersão a quente e galvanizado.

Materiais aplicáveis:

Como a galvanização depende de ligação metalúrgica, este processo é adequado para o tratamento de superfícies de ferro e aço.

Custo do processo: Sem custo de molde, ciclo curto ou custo médio de mão de obra, pois a qualidade da superfície da peça é em grande parte determinada pelo tratamento superficial realizado manualmente antes da galvanização.

Impacto ambiental: Como o processo de galvanização pode aumentar a vida útil das peças de aço entre 40 e 100 anos e também evitar a corrosão e a ferrugem que podem ocorrer nas mesmas, o processo pode ter impacto na proteção do entorno. Além disso, a peça galvanizada pode ser devolvida ao tanque de zinco quando seu tempo de uso expirar e o uso contínuo de zinco na forma líquida não causar desperdício físico ou químico.

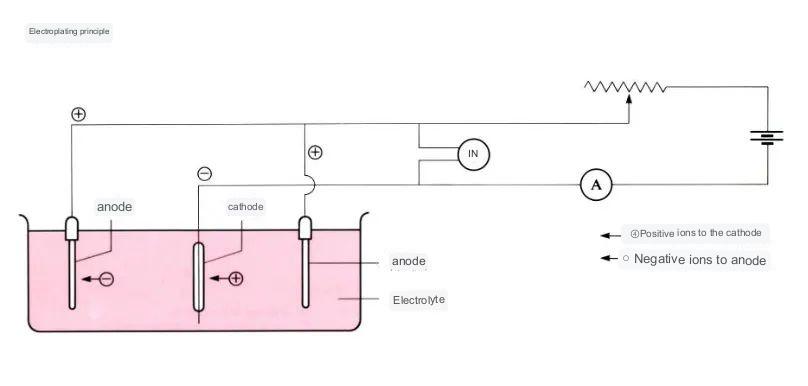

05. Processo de galvanoplastia

—— Galvanoplastia ——

O procedimento de fixação de uma fina camada de filme metálico à superfície dos componentes por meio de eletrólise, a fim de interromper a oxidação do metal, aumentar a resistência ao desgaste, a condutividade da resistência à corrosão por reflexão da luz e melhorar a aparência. A camada externa de muitas moedas também pode ser galvanizada. .

Materiais aplicáveis:

1. Muitos metais são galvanizados. No entanto, vários metais vêm com vários níveis de pureza e eficácia de revestimento. Os mais populares são os seguintes: estanho e cromo, prata, níquel e ródio.

2. O material mais popular para conduzir galvanoplastia é o ABS. ABS.

3. O níquel metálico não deve ser usado para galvanizar produtos que entrem em contato com a pele porque é irritante e prejudicial à pele.

Custo do processo: Não há custos de molde, porém são necessários acessórios para proteger as peças. Os custos de tempo são baseados na temperatura e tipo de metal ou o custo de mão de obra (médio-alto) depende do tipo específico de componentes de revestimento, como joias e talheres, o que requer um alto nível de especialização. É gerido por funcionários altamente qualificados devido às elevadas exigências em termos de aparência e longevidade.

O impacto ambiental da galvanoplastia: Uma enorme quantidade de produtos químicos tóxicos é empregada no processo de galvanoplastia, razão pela qual o desvio e a extração profissionais são essenciais para minimizar o impacto ambiental.

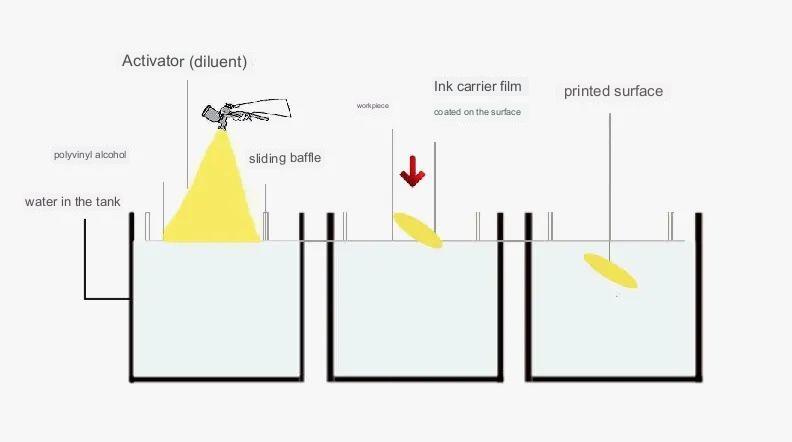

06. Impressão por transferência de água

—— Impressão por hidrotransferência ——

É uma técnica para imprimir um padrão colorido no papel de transferência na superfície de um produto tridimensional usando água sob pressão. À medida que as pessoas exigem embalagens de produtos e decoração de superfícies, o uso da impressão sob demanda está se tornando cada vez mais difundido.

Materiais aplicáveis:

Todos os tipos de materiais duros são adequados para impressão por transferência de água e os materiais adequados para pulverização devem ser adequados para impressão com água. Os mais populares são as peças moldadas por injeção, bem como os componentes metálicos.

Custo do processo: Não há custo relacionado ao molde, porém muitos produtos precisam ser transferidos para a água ao mesmo tempo por meio de acessórios. o custo total não é superior à quantidade de tempo por ciclo.

Impacto ambiental: Em comparação com a pulverização em produtos, a impressão por transferência de água aplica tintas de impressão de forma mais completa, o que reduz a chance de vazamento e desperdício.

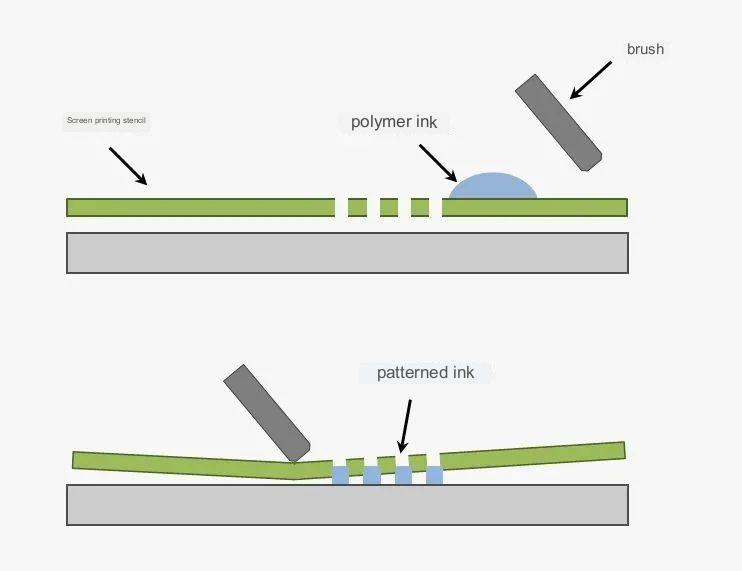

07. Serigrafia

—— Serigrafia ——

Pela extrusão do raspador, a tinta é transferida para a superfície através de sua malha e forma exatamente a mesma imagem que foi impressa no primeiro. As impressoras serigráficas são simples, fáceis de usar, fáceis de imprimir e confeccionar chapas, com baixo preço e excelente flexibilidade.

Os materiais de impressão comumente usados incluem pôsteres coloridos com pinturas a óleo, cartões de visita, capas encadernadas de pôsteres, placas de mercadorias, bem como tecidos tingidos e impressos.

Materiais aplicáveis:

Quase qualquer material pode ser serigrafado, incluindo metal, plástico, papel cerâmico, vidro e muito mais.

Custo do processo O custo do molde é mínimo, mas ainda depende da quantidade de cores utilizadas, já que cada cor deve ser criada sozinha. Os custos de mão de obra são extremamente elevados, especialmente no caso de impressão multicolorida.

Impacto ambiental: A serigrafia com tintas de cores claras não tem impacto negativo no meio ambiente, porém as tintas compostas de PVC e formaldeído são compostos químicos tóxicos e requerem reciclagem e descarte no momento apropriado para evitar a poluição da água .

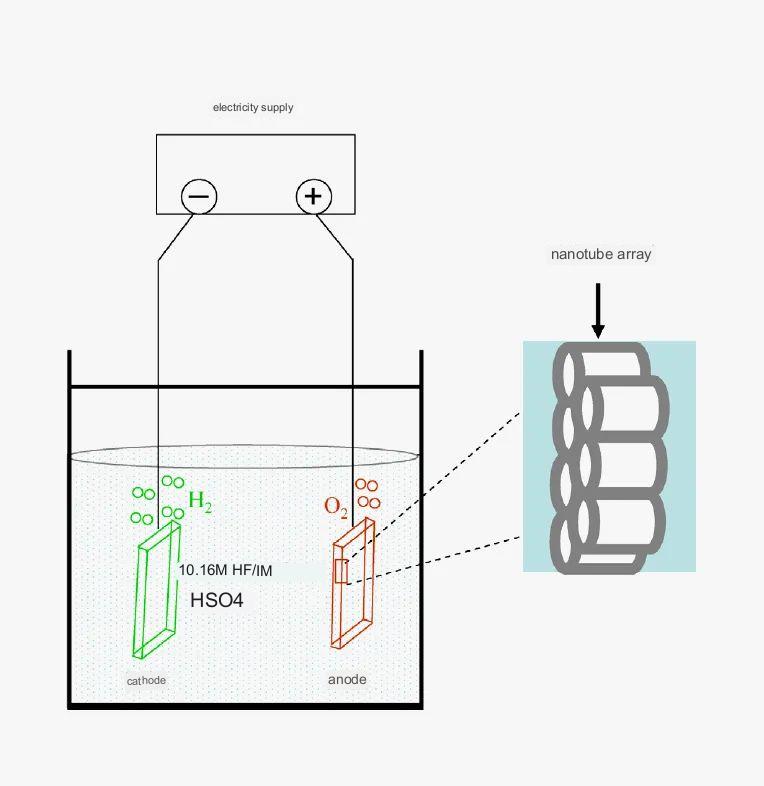

08. Anodização

—— Oxidação Anódica ——

O processo de oxidação anódica do alumínio é baseado principalmente no conceito eletroquímico para criar uma fina camada subjacente composta de filme de Al2O3 (óxido de alumínio) no alumínio e também na liga de alumínio. O óxido possui propriedades distintas como proteção contra corrosão, decoração, isolamento e resistência ao desgaste.

Materiais aplicáveis:

Alumínio, liga de alumínio e outros produtos de alumínio

Custos de processo: No processo de produção o consumo de eletricidade e água é substancial, principalmente durante o processo de oxidação. O consumo de energia da própria maquinaria necessita de ser continuamente arrefecido com água corrente. O consumo de energia por tonelada normalmente é de cerca de 1000 graus.

Impactos ambientais: A anodização não é excepcional em termos de eficiência energética. Porém, no processo de produção da eletrólise do alumínio, a reação anódica gera gases que têm efeitos adversos prejudiciais à camada de ozônio da atmosfera.

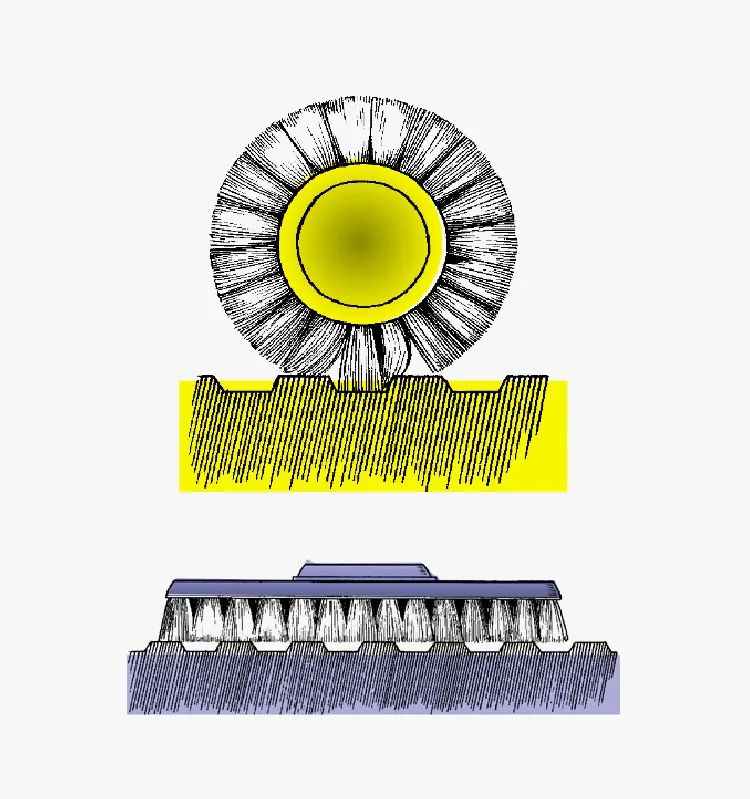

09. Trefilagem de metal

—— Metal com fio ——

É uma abordagem de tratamento de superfície que cria linhas na superfície da superfície de trabalho, lixando o item para obter um impacto atraente. De acordo com as diversas estruturas após a ilustração do cabo, ele pode ser dividido em: trefilação de cabo reto, trefilação desordenada, corrugado e também espiralado.

Materiais relevantes: Quase todos os materiais metálicos podem fazer uso do processo de trefilação de cabos de metal.

Despesas do processo: A abordagem do procedimento é fácil, os dispositivos são simples, o consumo de material é extremamente pequeno, o custo é bastante reduzido e também a vantagem financeira é alta.

Influência ambiental: produtos de metal puro, sem tinta ou qualquer tipo de material químico na superfície, 600 graus de alta temperatura não derrete, não produz gases venenosos, atende aos requisitos de segurança contra incêndio e também de proteção ambiental.

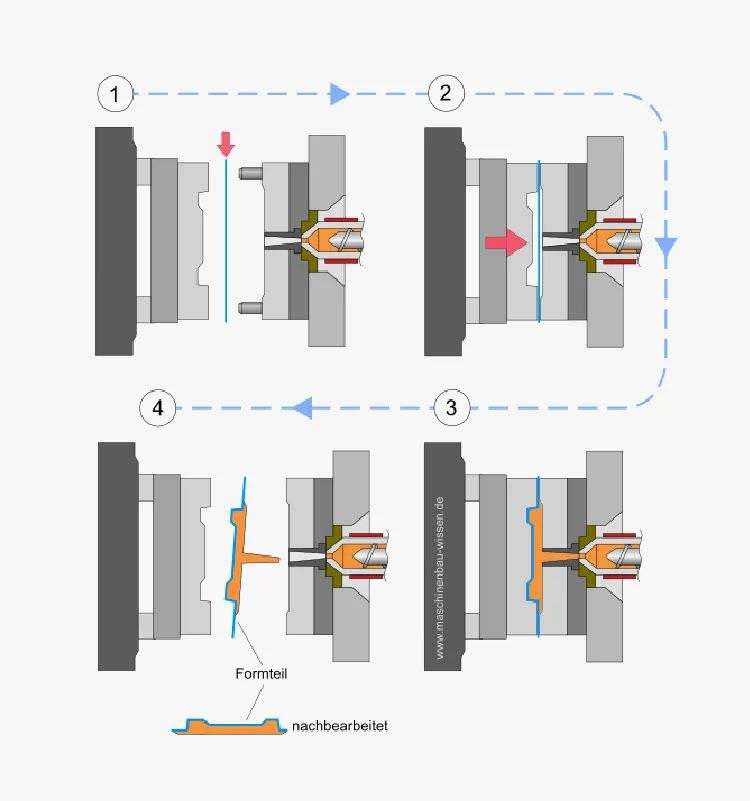

10. Decoração em molde

—— Decoração no molde-IMD ——

É uma técnica de moldagem que coloca o diafragma estampado diretamente no molde de aço e mofo, infunde a resina para moldagem diretamente no molde de metal e mofo, bem como une o diafragma, e faz com que o diafragma estampado, bem como o resina incorporada e solidificada diretamente em um produto acabado.

Produto apropriado: área de superfície plástica

Refinamento de custos: basta abrir uma coleção de mofo e bolor, o que pode diminuir despesas e também horas de trabalho, produção altamente automatizada, procedimento de fabricação simplificado, abordagem única de moldagem por injeção, além de obter moldagem e decoração no mesmo tempo.

Impacto ambiental: Esta moderna tecnologia é amiga do ambiente e também amiga do ambiente, evitando a contaminação causada pela pintura convencional e também pela galvanoplastia.

As vantagens da Anebon são a redução de custos, equipe de renda dinâmica, controle de qualidade especializado, fábricas robustas, serviços de qualidade premium para usinagem cnc de peças de alumínio e serviço de fabricação de peças de torneamento de usinagem cnc. Anebon estabeleceu uma meta de inovação contínua do sistema, inovação de gestão, inovação de elite e inovação do setor, aproveitar ao máximo as vantagens gerais e fazer melhorias constantemente para apoiar a excelência.

Anebon Novo produto China Máquina de processamento de orifício de bloqueio e Máquina de processamento de orifício de bloqueio de janela de alumínio, Anebon tem linha de produção de material completa, linha de montagem, sistema de controle de qualidade e o mais importante, agora Anebon tem muitas patentes de tecnologia e equipe técnica e de produção experiente, serviço de vendas experiente equipe. Com todas as vantagens, vamos criar “a conceituada marca internacional de monofilamentos de náilon” e espalhar nossos produtos por todos os cantos do mundo. Continuamos em movimento e tentamos o nosso melhor para atender os clientes da Anebon.

Horário da postagem: 29 de julho de 2023