O que você sabe sobre os detalhes de dimensionamento em projetos mecânicos que precisam ser observados?

Dimensões do produto geral:

São as dimensões que definem a forma e o tamanho geral de um objeto. Estas dimensões são geralmente representadas como valores numéricos nas caixas retangulares indicando altura, largura e comprimento.

Tolerâncias:

Tolerâncias são as variações permitidas nas dimensões que garantem ajuste, função e montagem adequados. As tolerâncias são definidas por uma combinação de símbolos de mais e menos junto com valores numéricos. Um furo com diâmetro de 10 mm +- 0,05 mm, por exemplo, significa que a faixa de diâmetro está entre 9,95 mm e 10,05 mm.

Dimensões e tolerâncias geométricas

GD&T permite controlar e definir a geometria de componentes e recursos de montagem. O sistema inclui estruturas de controle e símbolos para especificar recursos como planicidade (ou concentricidade), perpendicularidade (ou paralelismo), etc. Isso fornece mais informações sobre a forma e a direção dos recursos do que medições dimensionais básicas.

Acabamento de superfície

O acabamento superficial é usado para especificar a textura ou suavidade desejada da superfície. O acabamento superficial é expresso usando símbolos como Ra (média aritmética), Rz (perfil de altura máxima) e valores de rugosidade específicos.

Recursos encadeados

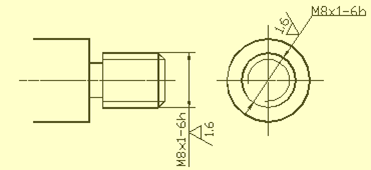

Para dimensionar itens roscados, como cavilhas ou parafusos, você deve especificar o tamanho da rosca, o passo e a série da rosca. Você também pode incluir quaisquer outros detalhes, como comprimento da rosca, chanfros ou comprimento da rosca.

Relações e autorizações de montagem

Os detalhes de dimensionamento também são importantes ao projetar montagens mecânicas para considerar a relação entre os componentes, bem como as folgas necessárias para o funcionamento adequado. É importante especificar superfícies de acoplamento, alinhamentos, folgas e quaisquer tolerâncias necessárias para a funcionalidade.

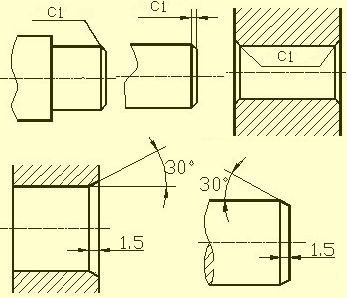

Métodos de dimensionamento para estruturas comuns

Métodos de dimensionamento para furos comuns (furos cegos, furos roscados, furos escareados, furos escareados); métodos de dimensionamento para chanfros.

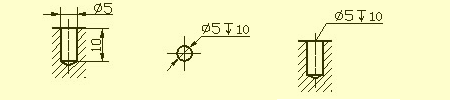

❖ Furo cego

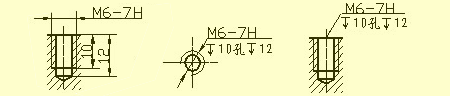

❖ Furo roscado

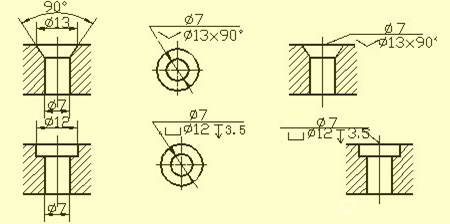

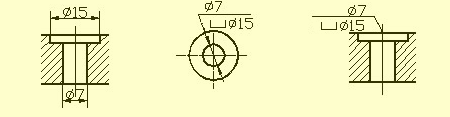

❖ Rebaixamento

❖ Furo escareado

❖ Chanfro

Estruturas usinadas por peça

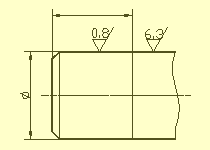

❖ Ranhura rebaixada e ranhura de ultrapassagem do rebolo

Para facilitar a remoção da ferramenta da peça e garantir que as superfícies das peças em contato sejam as mesmas durante a montagem, uma ranhura pré-processada ou uma ranhura de sobrecurso de rebolos deve ser aplicada na fase da superfície a ser processado.

Em geral, o tamanho do rebaixo pode ser indicado como “profundidade da ranhura x diâmetro” ou “profundidade da ranhura x largura da ranhura”. A ranhura de ultrapassagem do rebolo ao retificar a face final ou a circular externa.

❖Estrutura de perfuração

Os furos cegos perfurados por uma broca têm um ângulo de 120 graus na parte inferior. A profundidade da parte do cilindro é a profundidade de perfuração, excluindo o poço. A transição entre o furo escalonado e o cone de 120 graus é marcada por um cone com método de desenho, bem como dimensionamento.

Para garantir uma perfuração precisa e evitar a quebra da broca, é importante que o eixo da broca seja o mais perpendicular possível à face da extremidade a ser perfurada. A imagem abaixo mostra como estruturar corretamente as três faces finais da furação.

❖Chefes e covinhas

Em geral, as superfícies que entram em contato com outras peças ou peças precisam ser tratadas. Saliências e poços em peças fundidas são comumente projetados para reduzir a área de processamento e, ao mesmo tempo, garantir um bom contato entre as superfícies. As saliências da superfície de apoio e os poços da superfície de apoio são aparafusados; para reduzir a superfície de processamento, é criada uma ranhura.

Estruturas de peças comuns

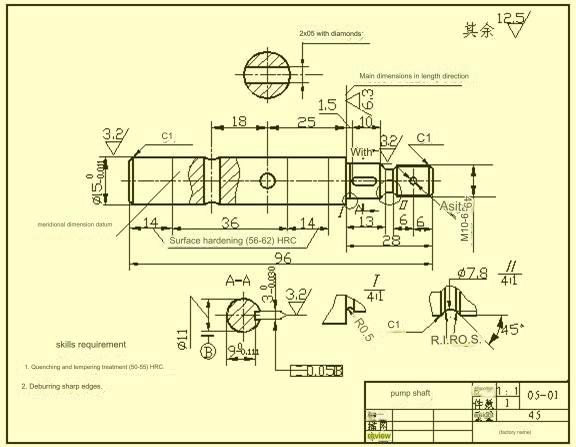

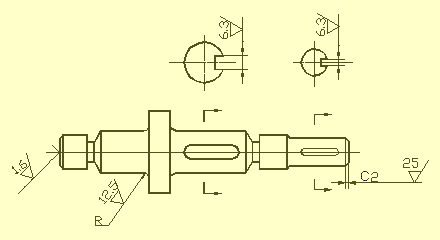

❖Peças da manga do eixo

Eixos, buchas e outras peças são exemplos de tais peças. Desde que sejam mostradas a vista básica e as seções transversais, é possível expressar sua estrutura local e características principais. O eixo de projeção geralmente é colocado horizontalmente para facilitar a visualização do desenho. O eixo deve ser colocado em uma linha lateral vertical.

O eixo da bucha é usado para medir as dimensões radiais. Isto é usado para determinar F14 e F11 (ver Seção AA), por exemplo. A figura está desenhada. Os requisitos de projeto são unificados com o benchmark do processo. Por exemplo, ao processar peças de eixo em um torno, você pode usar dedais para empurrar o furo central do eixo. Na direção do comprimento, a face final importante ou superfície de contato (ressalto) ou superfície usinada pode ser usada como referência.

A figura mostra que o ressalto à direita com rugosidade superficial Ra6.3, é a principal referência para as dimensões na direção do comprimento. Tamanhos como 13, 14, 1,5 e 26,5 podem ser extraídos dele. A base auxiliar marca o comprimento total do eixo 96.

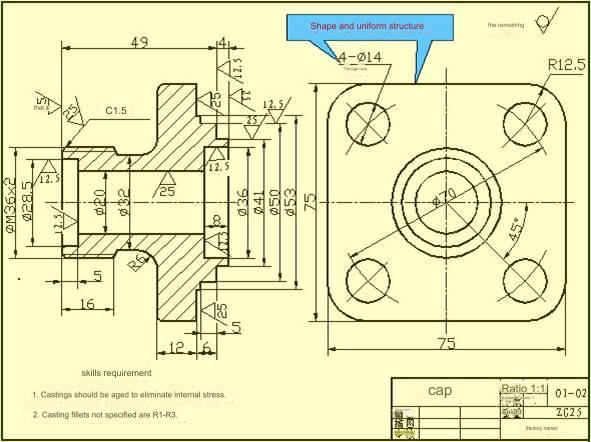

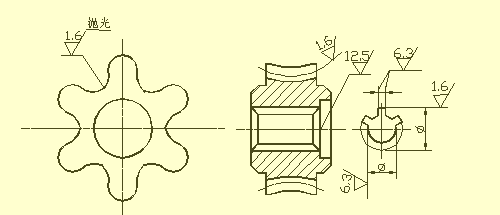

❖Partes da tampa do disco

Este tipo de peça geralmente é um disco plano. Inclui tampas de extremidade, tampa de válvula, engrenagens e outros componentes. A estrutura principal dessas peças é um corpo giratório com vários flanges e furos redondos distribuídos uniformemente. Estruturas locais, como costelas. Como regra geral, ao selecionar vistas você deve escolher a vista de corte ao longo do eixo ou plano de simetria como sua vista principal. Você também pode adicionar outras vistas ao desenho (como uma vista esquerda, uma vista direita ou uma vista superior) para mostrar a uniformidade da estrutura e da forma. Na figura é mostrado que uma vista lateral esquerda foi adicionada para mostrar o flange quadrado, com seus cantos arredondados e quatro furos passantes distribuídos uniformemente.

Ao fazer medições dos componentes da tampa do disco, o eixo de deslocamento através do furo do eixo geralmente é escolhido como o eixo da dimensão radial e a aresta mais importante é normalmente escolhida como o dado da dimensão primária na direção do comprimento.

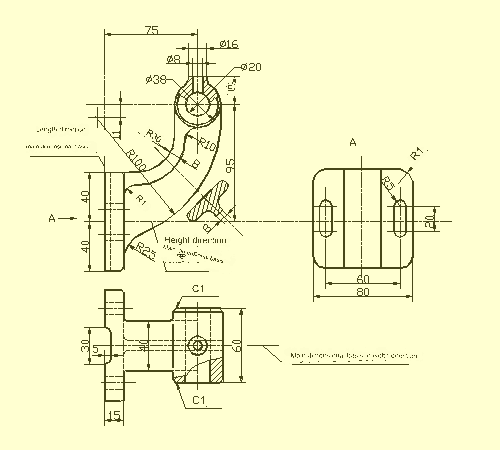

❖ Peças para o garfo

Eles normalmente compreendem as bielas e os suportes dos garfos de mudança e vários outros componentes. Devido às suas diferentes posições de processamento, o local de trabalho e o formato da peça são considerados na escolha da vista que será utilizada como primária. A seleção de vistas alternativas geralmente exigirá pelo menos duas perspectivas básicas, bem como vistas de seções apropriadas, vistas parciais e outras técnicas de expressão que serão usadas para mostrar como a estrutura é local à peça. A seleção de visualizações mostradas nas partes do diagrama do pedal é simples e fácil de entender. Para expressar o tamanho da nervura e ter a visão correta não é necessária, mas para a nervura em forma de T é melhor usar a seção transversal. adequado.

Ao medir as dimensões de componentes do tipo garfo, a base da peça, bem como o plano de simetria da peça, são frequentemente usados como ponto de referência das dimensões. Confira o diagrama para métodos de determinação das dimensões.

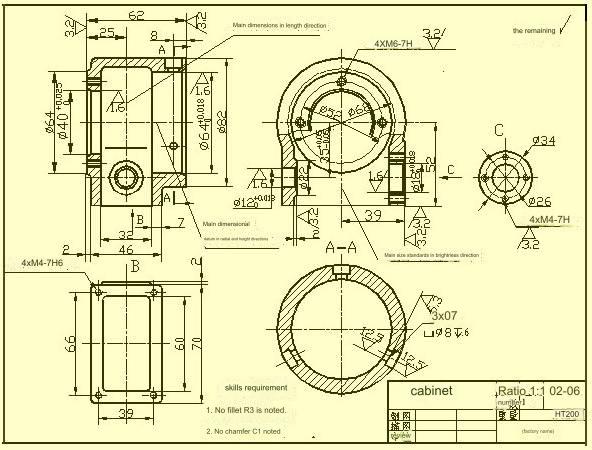

❖Partes da caixa

Em geral, a forma e a estrutura da peça são mais complicadas do que os outros três tipos de peças. Além disso, as posições de processamento mudam. Eles normalmente compreendem corpos de válvulas, caixas redutoras de corpos de bombas e vários outros componentes. Ao selecionar uma vista para a vista principal, as principais preocupações são a localização da área de trabalho e as características da forma. Se você estiver escolhendo outras vistas, as vistas auxiliares apropriadas, como seções ou vistas parciais, seções e vistas oblíquas, deverão ser selecionadas com base na situação. Devem transmitir claramente a estrutura externa e interna da peça.

Em termos de dimensionamento, o eixo que deve ser usado pela superfície de montagem da chave de projeto e a área de contato (ou superfície do processo), bem como o plano de simetria (largura, comprimento) da estrutura principal da caixa, etc. como as dimensões da referência. Quando se trata de áreas da caixa que necessitam de corte, as dimensões devem ser marcadas com a maior precisão possível para facilitar o manuseio e a inspeção.

Rugosidade superficial

❖ Conceito de rugosidade da superfície

As características geométricas de formato microscópico que consistem em picos e vales que apresentam pequenas lacunas na superfície são conhecidas como rugosidade da superfície. Isso é causado pelos arranhões deixados pelas ferramentas nas superfícies durante a fabricação das peças e pela deformação causada pelo plástico da superfície do metal no processo de corte, corte e divisão.

A rugosidade das superfícies também é um indicador científico para avaliar a qualidade da superfície das peças. Afeta as propriedades das peças, sua precisão de correspondência, resistência ao desgaste, resistência à corrosão, aparência e aparência da vedação. do componente.

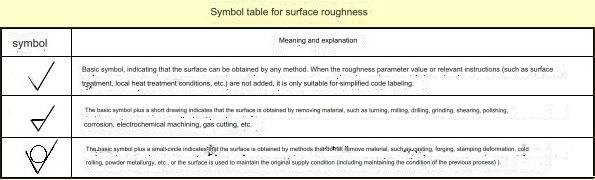

❖ Símbolos, marcações e marcas de códigos de rugosidade superficial

O documento GB/T 131-393 especifica o código de rugosidade da superfície, bem como sua técnica de notação. Os símbolos que indicam a rugosidade dos elementos de superfície no desenho estão listados na tabela a seguir.

❖ Principais parâmetros de avaliação de rugosidade de superfícies

Os parâmetros utilizados para avaliar a rugosidade da superfície da peça são:

1.) Desvio médio aritmético do contorno (Ra)

A média aritmética do valor absoluto do deslocamento do contorno no comprimento. Os valores de Ra, bem como a duração da amostragem são mostrados nesta tabela.

2.) Altura máxima máxima do perfil (Rz)

A duração da amostragem é a lacuna entre as linhas superior e inferior do pico do contorno.

Observação: o parâmetro Ra é preferido ao usar.

❖ Os requisitos para rotulagem de rugosidade superficial

1.) Um exemplo de rotulagem de código para indicar a rugosidade da superfície.

Os valores de altura de rugosidade superficial Ra, Rz e Ry são rotulados por valores numéricos no código, a menos que seja possível omitir o código do parâmetro Ra não é necessário no lugar do valor apropriado para o parâmetro Rz ou Ry deve ser identificado antes para qualquer valor de parâmetro. Confira a Tabela para ver um exemplo de como rotular.

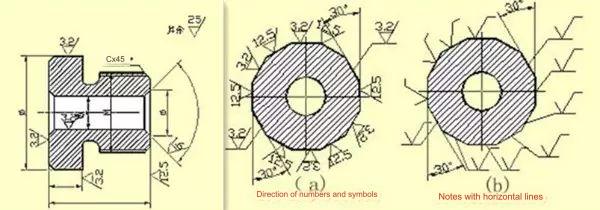

2.) Técnica de marcação de símbolos e números em superfícies ásperas

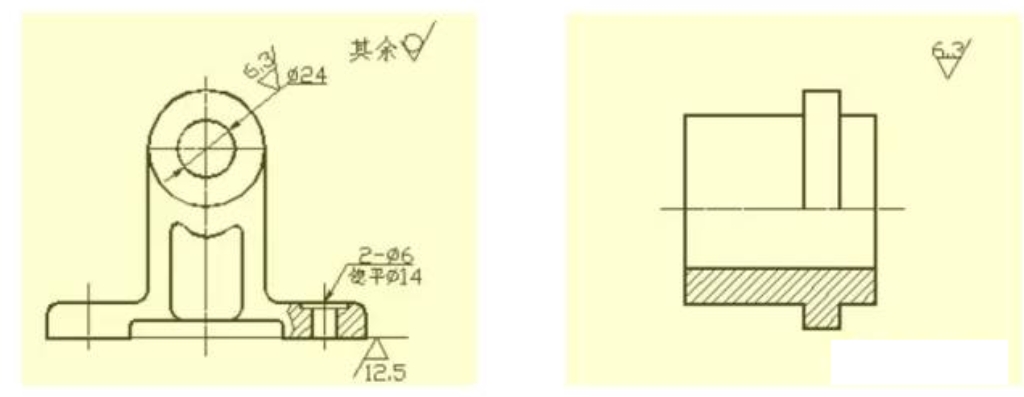

❖ Como marcar a rugosidade dos símbolos de superfície nos desenhos

1.) A rugosidade da superfície (símbolo) deve ser colocada com as curvas de nível ou linhas de dimensão visíveis, ou em suas linhas de extensão. A ponta do símbolo deve apontar do exterior do material para a superfície.

2.) 2. A direção específica para símbolos e números no código de rugosidade em superfícies deve ser marcada de acordo com os regulamentos.

Um bom exemplo de marcação de rugosidade de superfície

O mesmo desenho é usado para cada superfície geralmente marcada usando apenas uma geração (símbolo) e mais próxima da linha de dimensão. Se a área não for grande o suficiente ou for difícil de marcar, é possível traçar a linha. Quando todas as superfícies de um item atendem aos mesmos requisitos de rugosidade superficial, as marcações podem ser feitas igualmente na parte superior direita do desenho. Quando a maioria das superfícies de uma peça compartilham as mesmas especificações de rugosidade superficial, o código (símbolo) mais frequentemente empregado é simultaneamente, escreva-o na área superior esquerda do seu desenho. Além disso, inclua “descanso” “descanso”. As dimensões de todos os símbolos de rugosidade de superfícies uniformemente identificadas (símbolos) e texto explicativo devem ser 1,4 vezes a altura das marcações no desenho.

A rugosidade da superfície (símbolo) na superfície continuamente curva do componente, a superfície dos elementos que se repetem (como dentes, furos, ranhuras, furos ou ranhuras.), bem como a superfície descontínua unida por finas linhas sólidas são apenas observado apenas uma vez.

Se houver múltiplas especificações de rugosidade superficial para a mesma área, uma linha fina e sólida deverá ser desenhada para marcar a linha divisória e a rugosidade e as dimensões apropriadas deverão ser registradas.

Se for determinado que o formato do dente (dente) não está traçado na superfície de roscas, engrenagens ou outras engrenagens. A rugosidade do código de superfície (símbolo) pode ser vista na ilustração.

Os códigos de rugosidade para a superfície de trabalho do furo central, a lateral dos filetes de chaveta e os chanfros poderiam simplificar o processo de rotulagem.

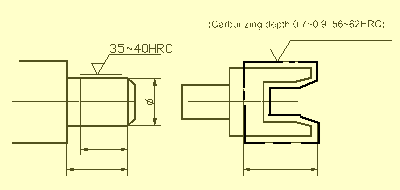

Se opeças fresadas cncSe forem tratados termicamente ou parcialmente revestidos (revestidos), toda a área deverá ser marcada com linhas grossas de linhas pontilhadas, e as dimensões que lhe correspondem deverão ser claramente marcadas. As especificações podem aparecer na linha horizontalmente ao longo da borda longa do símbolo de rugosidade da superfície.

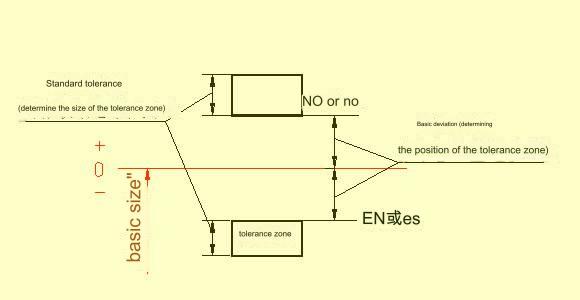

Tolerâncias básicas e desvios padrão

Para facilitar a produção, permitir a interoperabilidade decomponentes usinados cnce atender a diferentes requisitos de uso, a norma nacional “Limites e Ajustes” estipula que a zona de tolerância é composta por dois componentes que são a tolerância padrão e o desvio básico. A tolerância padrão é o que determina o tamanho da zona de tolerância e o desvio básico decide a área da zona de tolerância.

1.) Tolerância Padrão (TI)

A qualidade da tolerância Padrão será determinada pelo tamanho da base e pela classe. Uma classe de tolerância é uma medida que define a precisão das medições. Está dividido em 20 níveis, especificamente IT01, IT0 e IT1. ,…, TI18. A precisão das medições dimensionais diminui à medida que você passa de IT01 até IT18. Para padrões mais específicos para tolerâncias padrão, verifique os padrões relevantes.

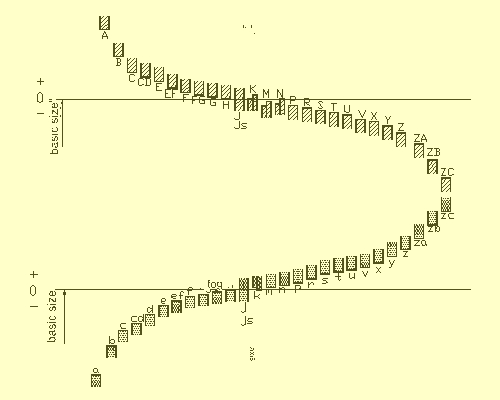

Desvio Básico

O desvio básico é o desvio superior ou inferior em relação a zero nos limites padrão e geralmente se refere ao desvio próximo de zero. O desvio básico é menor quando a zona de tolerância é superior à linha zero; caso contrário, é superior. Os 28 desvios básicos estão escritos em letras latinas com letras maiúsculas para os furos e minúsculas para representar os eixos.

No diagrama de desvios básicos fica claro que o desvio básico do furo AH e o desvio básico do eixo kzc representam o desvio inferior. O desvio básico do furo KZC representa o desvio superior. Os desvios superior e inferior para o furo e o eixo são respectivamente +IT/2 e –IT/2. O diagrama de desvio básico não mostra o tamanho da tolerância, mas apenas a localização da mesma. A tolerância padrão é a extremidade oposta de uma abertura no final de uma zona de tolerância.

De acordo com a definição de tolerâncias dimensionais, a fórmula de cálculo do desvio básico e padrão é:

EI = ES + TI

ei=es+IT ou es=ei+IT

O código da zona de tolerância para furo e eixo é composto de dois códigos: o código de desvio básico e o grau da zona de tolerância.

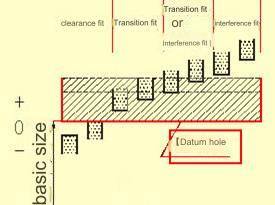

Cooperar

Ajuste é a relação entre a zona de tolerância dos furos e eixos que possuem a mesma dimensão básica e são combinados entre si. O ajuste entre o eixo e o furo pode ser apertado ou frouxo dependendo dos requisitos da aplicação. Portanto, a norma nacional especifica os diferentes tipos de ajuste:

1) Ajuste de folga

O furo e o eixo devem se encaixar com uma folga mínima de zero. A zona de tolerância do furo é superior à zona de tolerância do eixo.

2) A cooperação transitória

Pode haver lacunas entre o eixo e o furo quando eles são montados. A zona de tolerância do furo se sobrepõe à do eixo.

3) Ajuste de interferência

Ao montar o eixo e o furo, há interferência (incluindo interferência mínima igual a zero). A zona de tolerância do eixo é inferior à zona de tolerância do furo.

❖ Sistema de referência

Na fabricação depeças usinadas cnc, uma peça é selecionada como referência e seu desvio é conhecido. O sistema datum é uma forma de obter diferentes tipos de ajuste com diferentes propriedades, alterando o desvio de outra parte que não é um datum. As normas nacionais especificam dois sistemas de referência com base nos requisitos reais de produção.

1) O sistema básico de furos é mostrado abaixo.

O sistema básico de furos (também chamado de sistema básico de furos) é um sistema onde as zonas de tolerância de um furo que apresenta um certo desvio do padrão e as zonas de tolerância de um eixo que apresentam diferentes desvios do padrão formam vários ajustes. Abaixo está uma descrição do sistema básico de furos. Consulte o diagrama abaixo.

①Sistema básico de furos

2) O sistema básico de eixos é mostrado abaixo.

Sistema básico de eixo (BSS) – É um sistema onde as zonas de tolerância de um eixo e de um furo, cada uma com um desvio básico diferente, formam vários ajustes. Abaixo está uma descrição do sistema básico de eixos. O eixo de referência é o eixo do eixo básico. Seu código de desvio básico (h) é he seu desvio superior é 0.

②Sistema de eixo básico

❖ Código de cooperação

O código de ajuste é composto pelo código das zonas de tolerância do furo e do eixo. Está escrito em forma fracionária. O código da zona de tolerância para o furo está no numerador, enquanto o código de tolerância para o eixo está no denominador. Um eixo básico é qualquer combinação que contenha h como numerador.

❖ Marcação de tolerâncias e ajuste em desenhos

1) Use o método de marcação combinado para marcar tolerâncias e ajustar no desenho de montagem.

2) Dois tipos diferentes de marcação são usadosusinagem de peçasdesenhos.

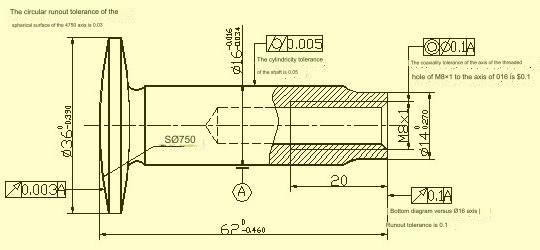

Tolerância geométrica

Existem erros geométricos e erros na posição mútua após o processamento das peças. O cilindro pode ter um tamanho qualificado, mas ser maior em uma extremidade do que na outra, ou mais grosso no meio, e mais fino em ambas as extremidades. Também pode não ser redondo na seção transversal, o que é um erro de forma. Após o processamento, os eixos de cada segmento podem ser diferentes. Este é um erro de posição. Tolerância de forma é a variação que pode ser feita entre a forma ideal e a real. A tolerância de posição é a variação que pode ser feita entre as posições reais e ideais. Ambas são conhecidas como tolerâncias geométricas.

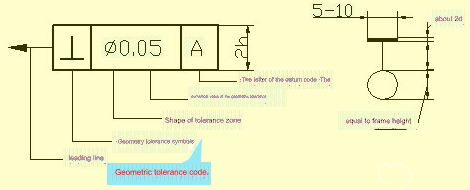

Marcadores com tolerância geométrica

❖ Códigos de tolerância para formas e posições

O padrão nacional GB/T1182-1996 especifica os códigos de uso para indicar tolerâncias de forma e posição. Quando a tolerância geométrica não puder ser marcada por um código na produção real, a descrição do texto poderá ser usada.

Os códigos de tolerância geométrica consistem em: quadros de tolerância geométrica, linhas guia, valores de tolerância geométrica e outros símbolos relacionados. O tamanho da fonte no quadro tem a mesma altura da fonte.

❖ Marcação de tolerância geométrica

O texto próximo à tolerância geométrica mostrada na figura pode ser adicionado para explicar o conceito ao leitor. Não precisa ser incluído no desenho.

Anebon está orgulhosa da maior satisfação do cliente e ampla aceitação devido à busca persistente da Anebon por alta qualidade tanto em produtos quanto em serviços para Certificado CE Componentes de computador personalizados de alta qualidade Peças torneadas CNC Fresamento de metal, Anebon tem perseguido um cenário WIN-WIN com nossos consumidores . A Anebon recebe calorosamente a clientela de todo o mundo que vem para uma visita e estabelece um relacionamento romântico duradouro.

Certificado CE China componentes de alumínio usinados cnc,Peças torneadas CNCe peças de torno cnc. Todos os funcionários da fábrica, loja e escritório da Anebon estão lutando por um objetivo comum de oferecer melhor qualidade e serviço. O verdadeiro negócio é obter uma situação ganha-ganha. Gostaríamos de fornecer mais suporte aos clientes. Dê as boas-vindas a todos os bons compradores para comunicar detalhes de nossos produtos e soluções conosco!

Se quiser saber mais ou precisar de um orçamento, entre em contatoinfo@anebon.com

Horário da postagem: 29 de novembro de 2023