Quanto você sabe sobre o método de corte de linha de metal?

O corte de metal para rosqueamento normalmente envolve processos como rosqueamento, fresamento de roscas e rosqueamento de ponto único. Esses métodos são comumente usados na fabricação para criar roscas internas ou externas em componentes metálicos.

Rosqueamento é um processo em que uma ferramenta de macho é usada para cortar roscas em furos pré-perfurados. É comumente usado para criar threads internos. O fresamento de roscas, por outro lado, utiliza uma ferramenta de corte rotativa com vários dentes para cortar gradualmente o perfil da rosca. Este método é frequentemente usado para threads internos e externos.

O rosqueamento de ponto único envolve o uso de uma ferramenta de corte com uma única aresta de corte para cortar roscas em uma peça de trabalho. Este método é frequentemente usado em tornos ou tornos para criar roscas precisas.

A escolha do método depende de fatores como o tipo de material a ser rosqueado, o perfil de rosca desejado, a precisão necessária e o volume de produção. Diferentes ferramentas, máquinas e técnicas podem ser usadas para diferentes aplicações e requisitos da indústria.

1. Conhecimento básico importante de processamento de threads

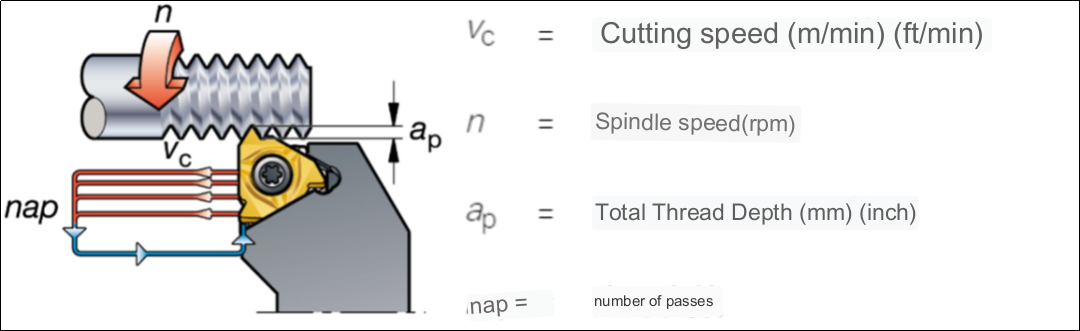

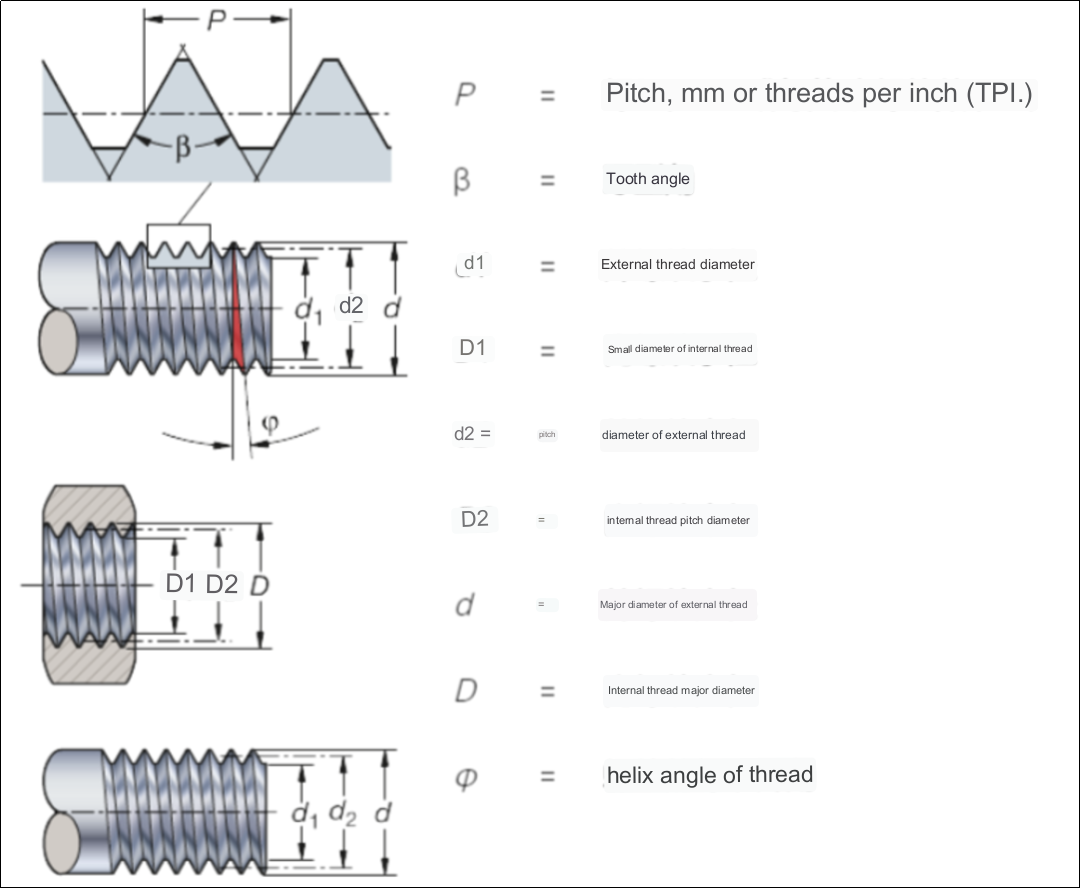

1. Definição de termos

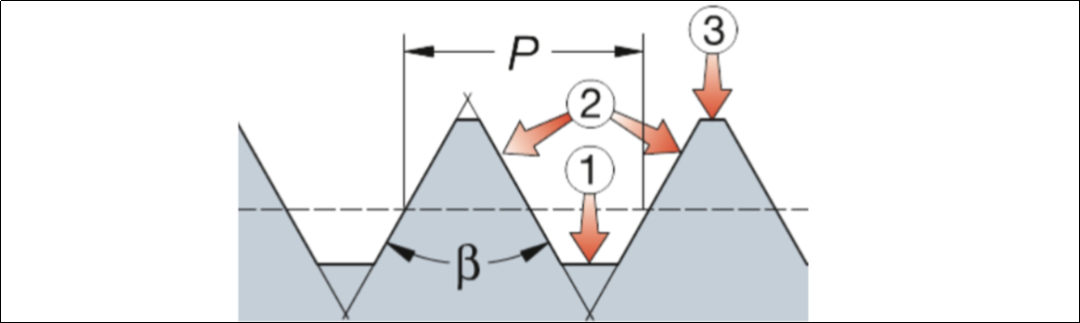

①Parte inferior do dente ②Lado do dente ③Topo do dente

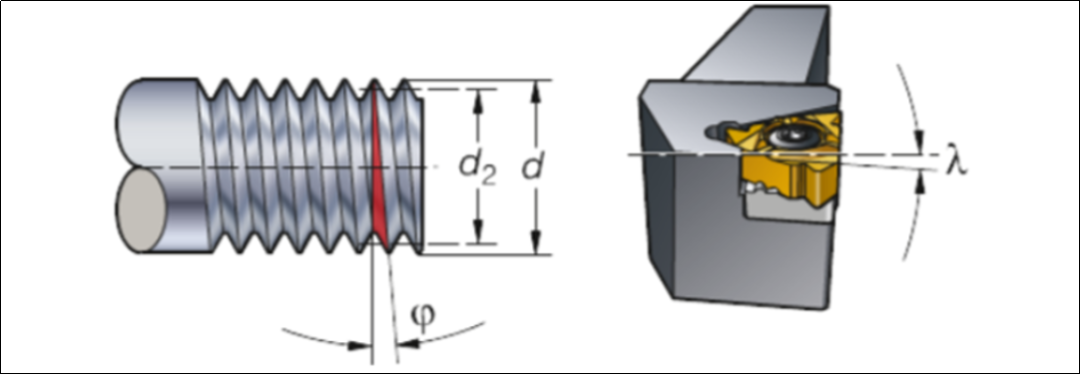

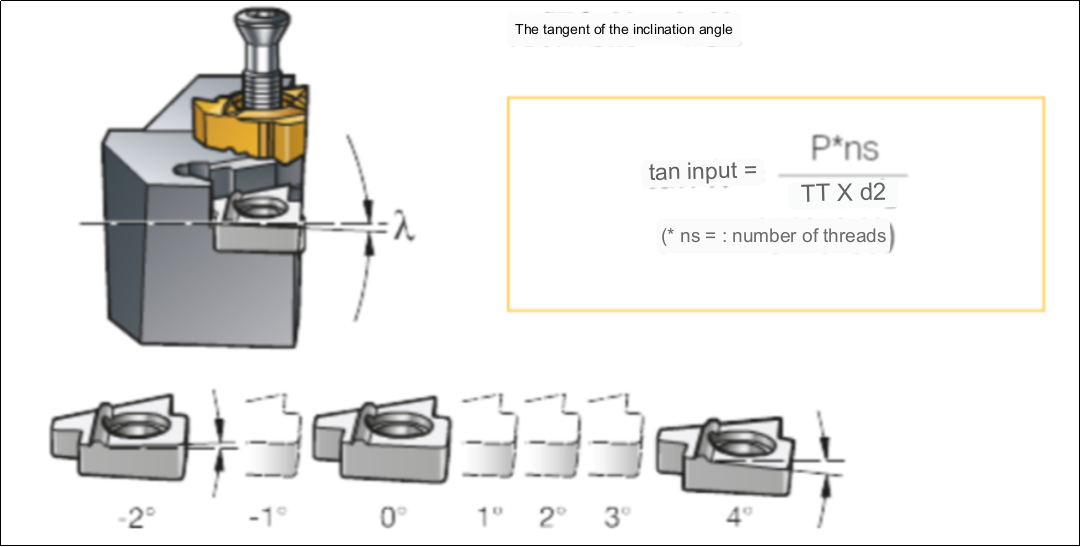

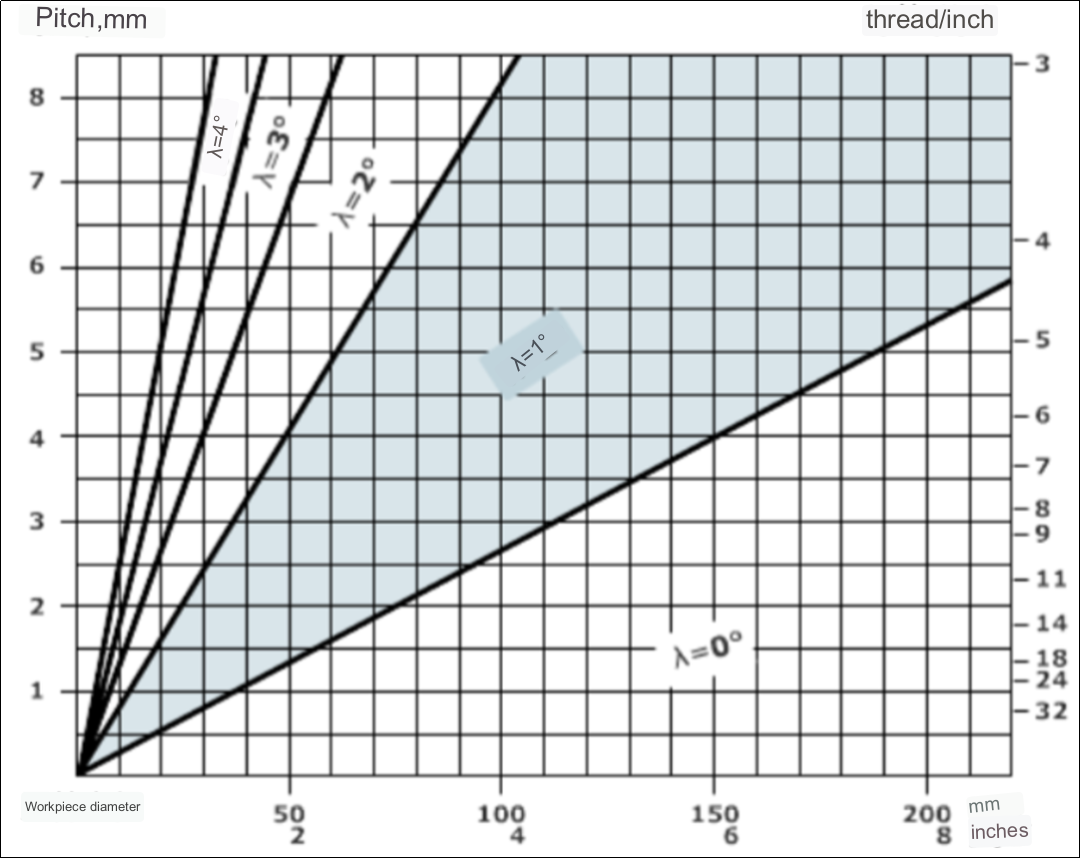

Ângulo de hélice:

O ângulo da hélice depende do diâmetro e do passo da rosca.

Ajuste o relevo do flanco da lâmina alterando o calço.

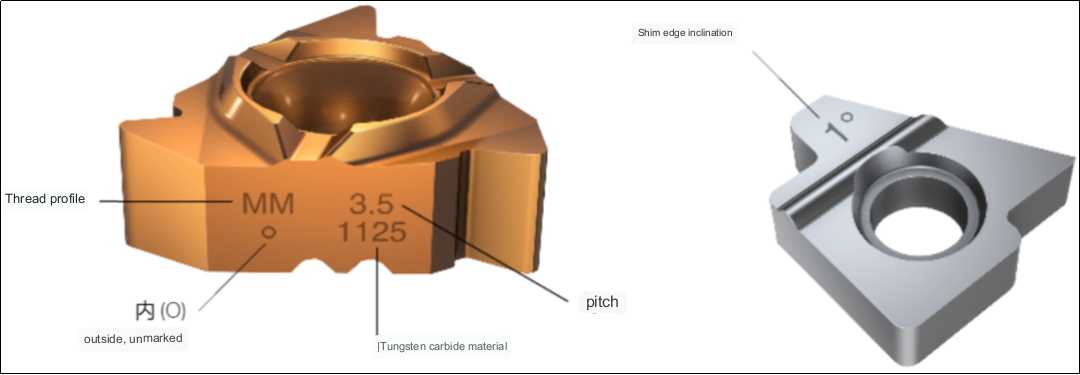

O ângulo de inclinação da lâmina é γ. O ângulo de chanfro mais comum é 1°, que corresponde a um calço padrão no suporte.

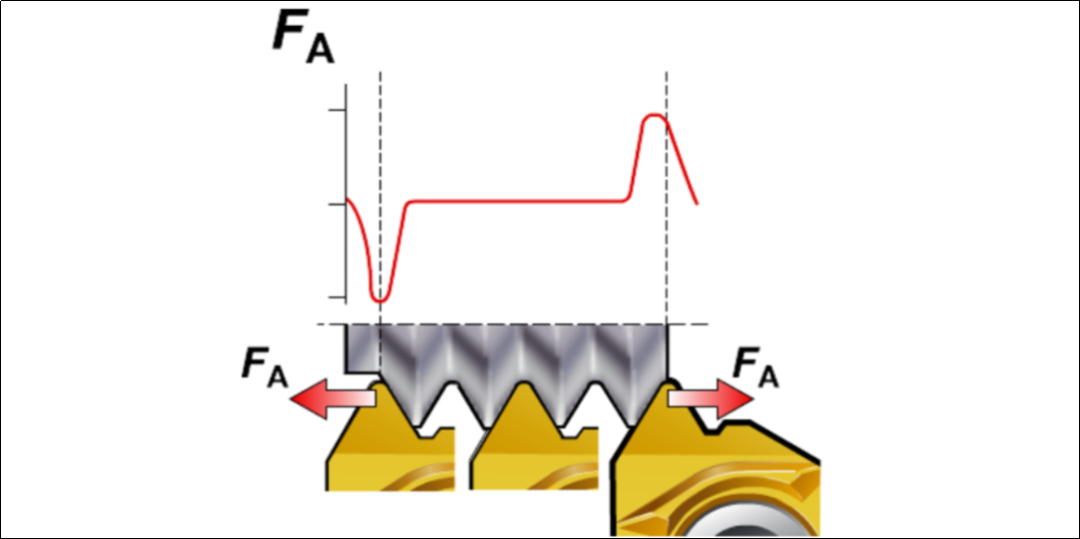

Forças de corte ao entrar e sair da rosca:

As maiores forças de corte axiais em operações de rosqueamento ocorrem durante a entrada e saída da ferramenta de corte na peça.

Dados de corte muito altos podem causar movimento de uma pastilha fixada de maneira não confiável.

Incline a lâmina para obter folga:

O ângulo de bisel pode ser ajustado com um calço sob a lâmina no cabo. Consulte a tabela no catálogo de ferramentas para selecionar qual calço usar. Todos os suportes vêm com calços padrão ajustados em ângulo de inclinação de 1°.

Escolha o calço de acordo com o ângulo do chanfro. O diâmetro da peça e o passo da rosca afetam o ângulo de saída. Como pode ser visto na figura abaixo, o diâmetro dopeças de torno cncsão 40 mm e o passo é 6 mm, o calço necessário deve ter um ângulo de chanfro de 3° (calços padrão não podem ser usados).

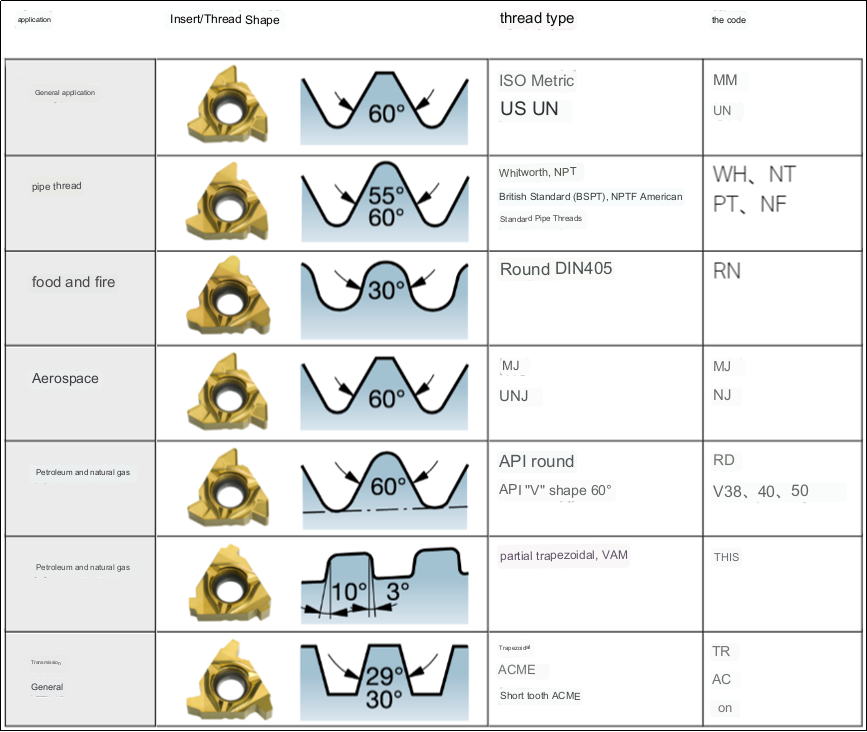

Marcações para rosqueamento de insertos e calços:

Formato do fio e sua aplicação:

2. Tipo de inserção de rosca e esquema de fixação

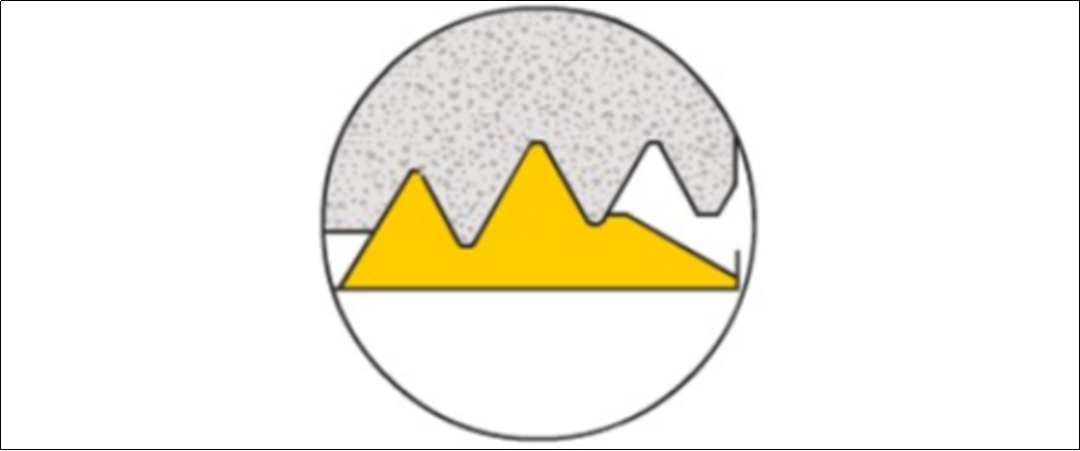

1. Lâmina com vários dentes

Vantagem:

Reduza o número de feeds

Produtividade muito alta

Deficiência:

Precisa de fixação estável

É necessário espaço de retração suficiente após o rosqueamento

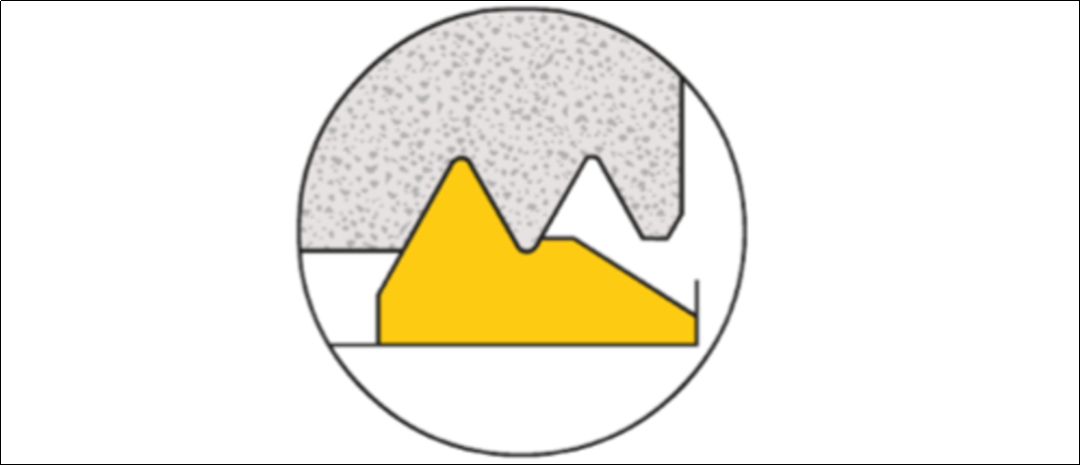

2. Lâmina de perfil completo

Vantagem:

Maior controle sobre o formato da linha

menos falhas

Deficiência:

Uma lâmina só pode cortar um passo

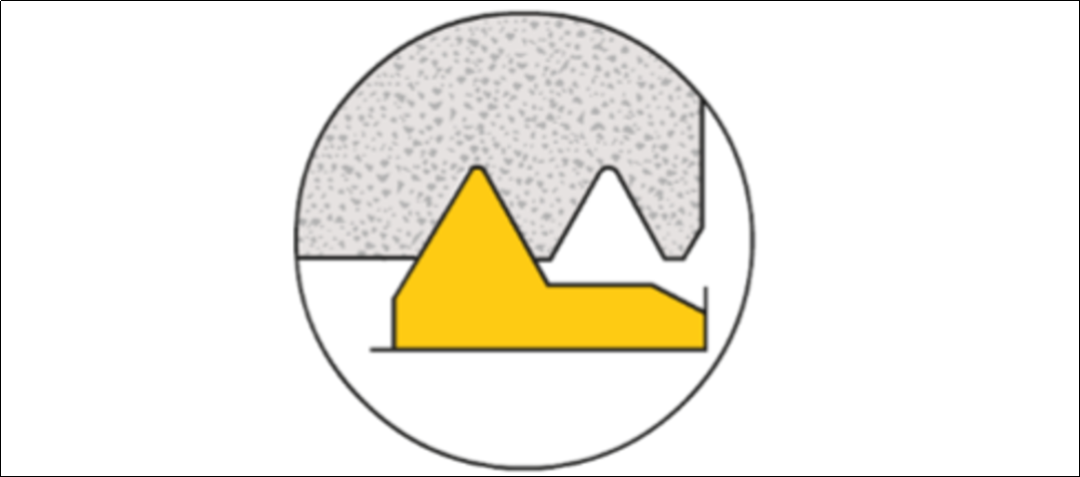

3. Lâmina com perfil em V

Vantagem:

Flexibilidade, o mesmo inserto pode ser utilizado para vários passos.

Deficiência:

Causará a formação de rebarbas e precisará ser rebarbado.

Solução de fixação i-LOCK:

Rosqueamento extremamente rígido com insertos fixos

Guiada pelo trilho guia, a lâmina é posicionada na posição correta

O parafuso pressiona a pastilha no trilho-guia de volta ao batente radial em uma face de contato (face de contato vermelha) no assento da pastilha

A interface confiável da pastilha garante maior vida útil da ferramenta e maior qualidade da rosca

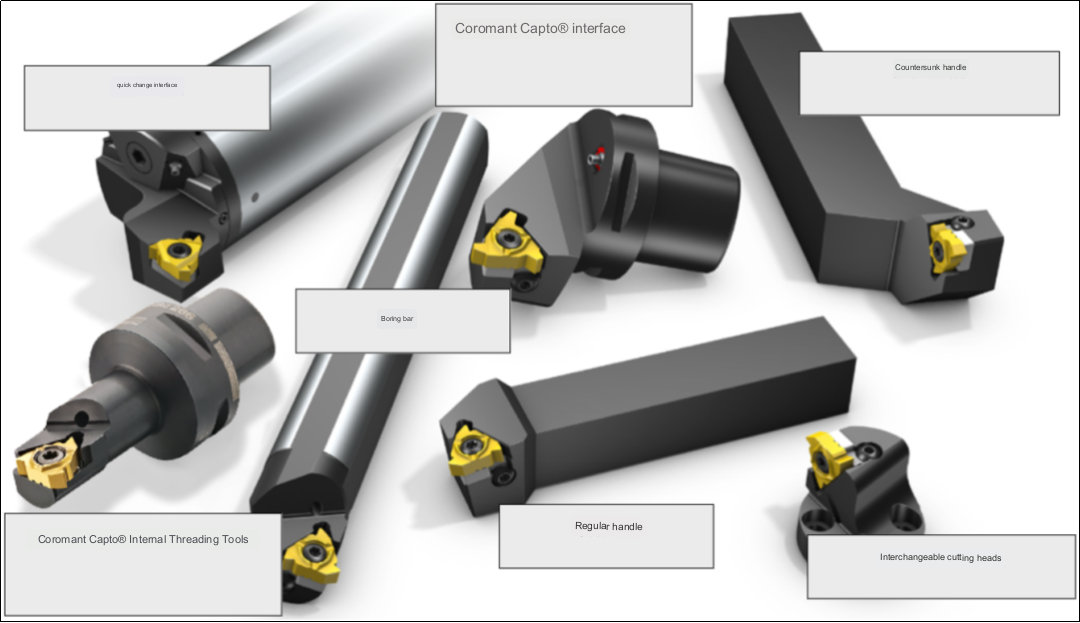

Várias alças:

3. Três tipos diferentes de métodos de alimentação

O método de alimentação pode ter um impacto significativo no processo de rosqueamento.processo. Afeta: Controle de corte, desgaste da pastilha, qualidade da rosca e vida útil da ferramenta.

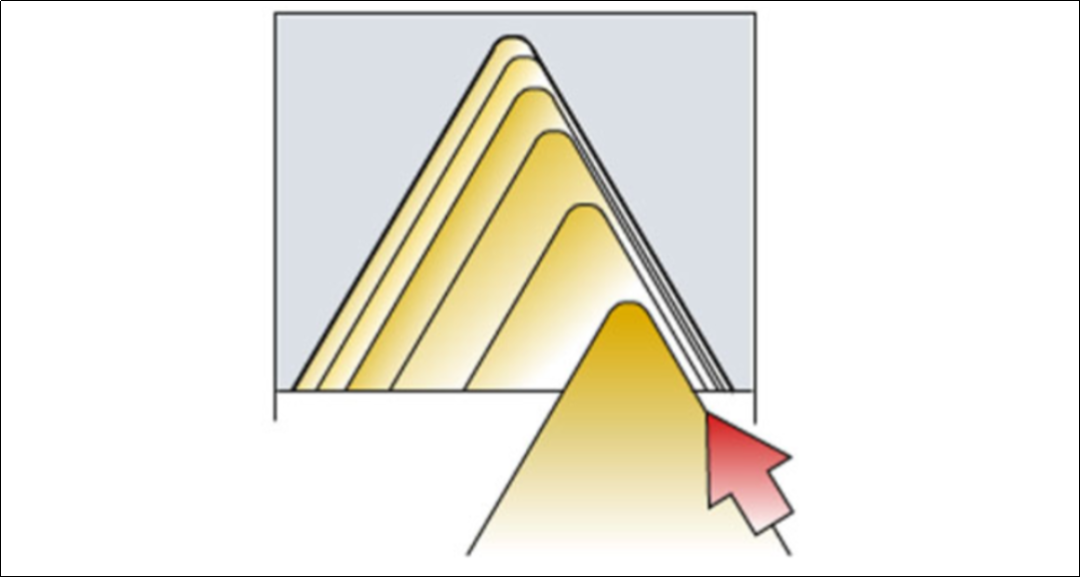

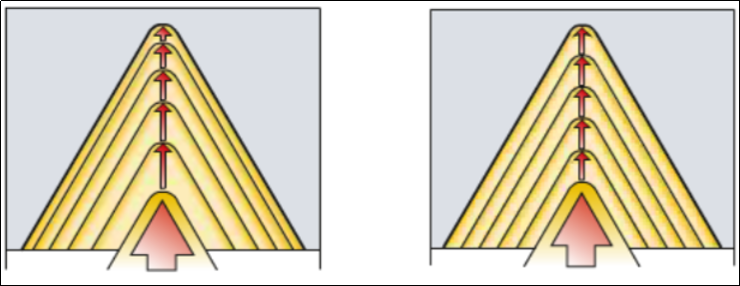

1. Alimentação lateral aprimorada

A maioria das máquinas-ferramentas CNC pode usar este método de alimentação através de programas de ciclo:

Cavacos versus tipos de torneamento convencionais – mais fáceis de formar e guiar

A força de corte axial reduz o risco de vibração

Os cavacos são grossos, mas tocam apenas um lado da pastilha

Transferência de calor reduzida para a lâmina

Primeira escolha para a maioria das operações de threading

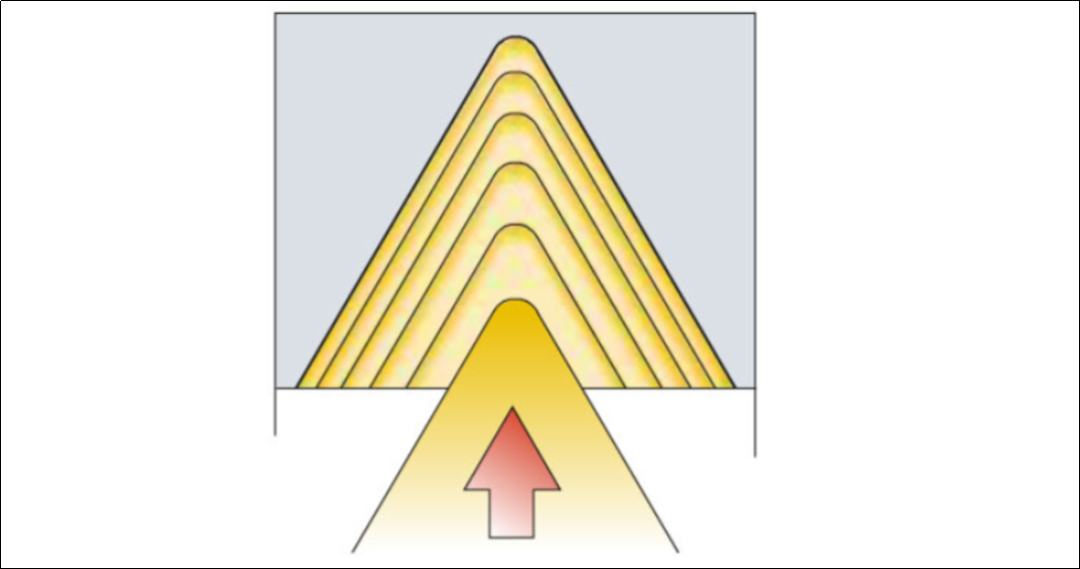

2. Alimentação radial

Método mais comum – o único método que os tornos não CNC mais antigos são capazes de usar:

Produz chips duros em forma de “V”

Desgaste Uniforme da Lâmina

Os alojamentos das pastilhas são expostos a altas temperaturas, limitando a profundidade de penetração

Adequado para processar fios finos

Potencial vibração e mau controle de cavacos ao usinar roscas grossas

Primeira escolha para materiais endurecidos

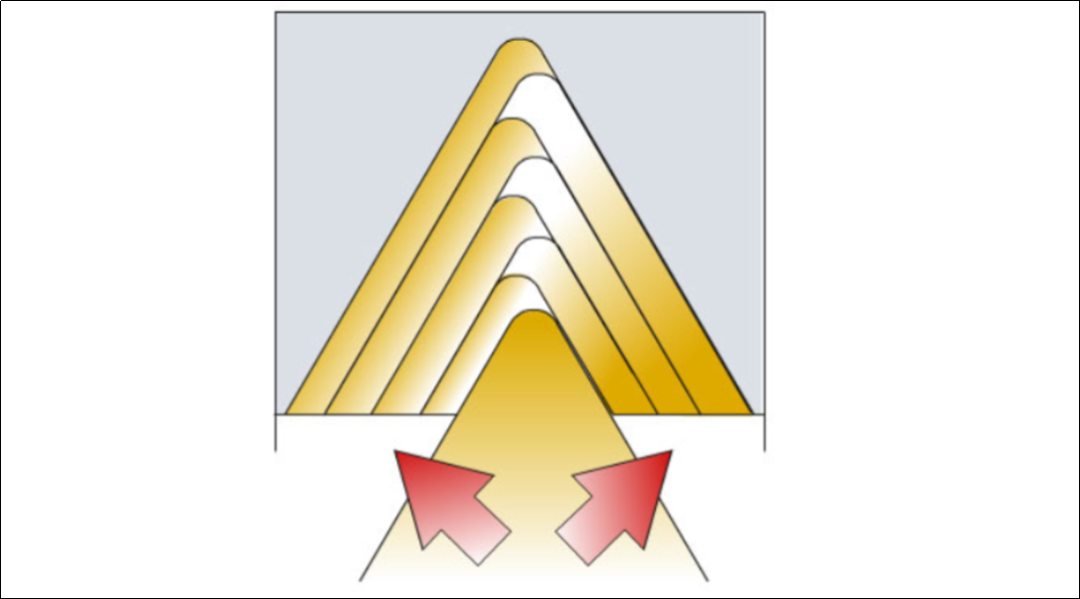

3. Alimentação alternativa

recomendado para dentes grandes

Desgaste uniforme da pastilha e máxima vida útil da ferramenta ao usinar roscas com passos muito grandes

Os chips são guiados em duas direções, dificultando o controle

4. Métodos para melhorar os resultados do processamento

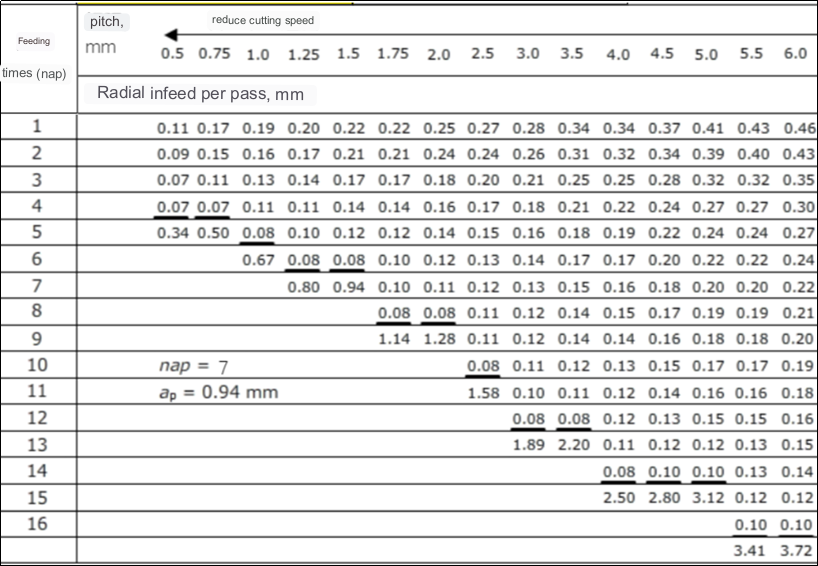

Profundidade de corte decrescente (esquerda), profundidade de corte constante (direita)

1. A profundidade de corte diminui camada por camada (a área do cavaco permanece inalterada)

Capaz de atingir uma área de cavaco constante, que é o método mais comumente usado em programas NC.

Primeira passagem mais profunda

Siga as recomendações da tabela de feeds do catálogo

Área de chip mais “equilibrada”

A última passagem é na verdade cerca de 0,07 mm

2. Profundidade de corte constante

Cada passagem tem a mesma profundidade, independentemente do número de passagens.

Existem requisitos mais elevados na lâmina

Garanta o controle ideal de cavacos

Não deve ser usado quando o passo for maior que TP1,5mm ou 16TP

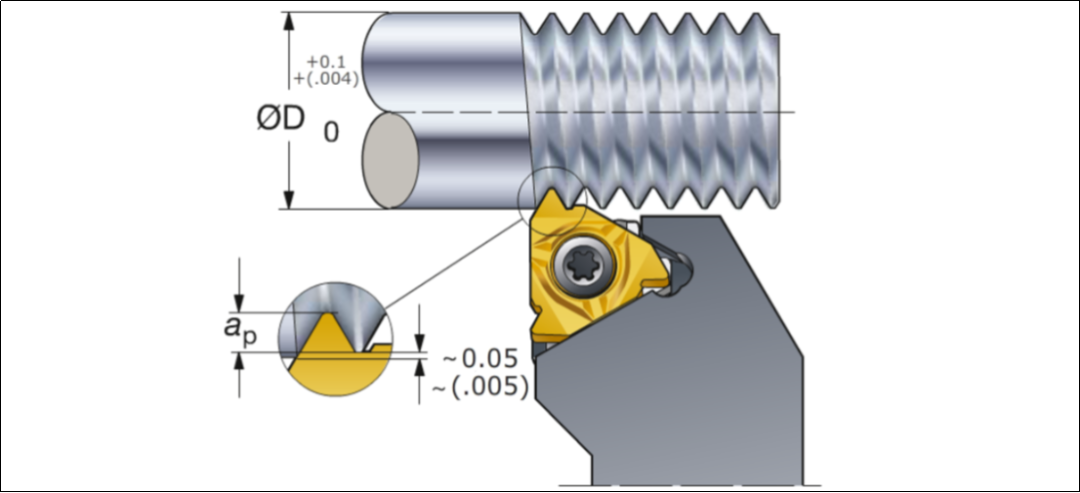

Finalize as cristas da linha com estoque extra:

Não há necessidade de virar o material para o diâmetro exato antes de rosquear; use material/material extra para finalizar as cristas da linha. Para acabamento de insertos de crista, o processo de torneamento anterior deve deixar 0,03-0,07 mm de material para permitir que a crista seja formada adequadamente.

Valor de avanço de rosca externo recomendado (sistema métrico ISO):

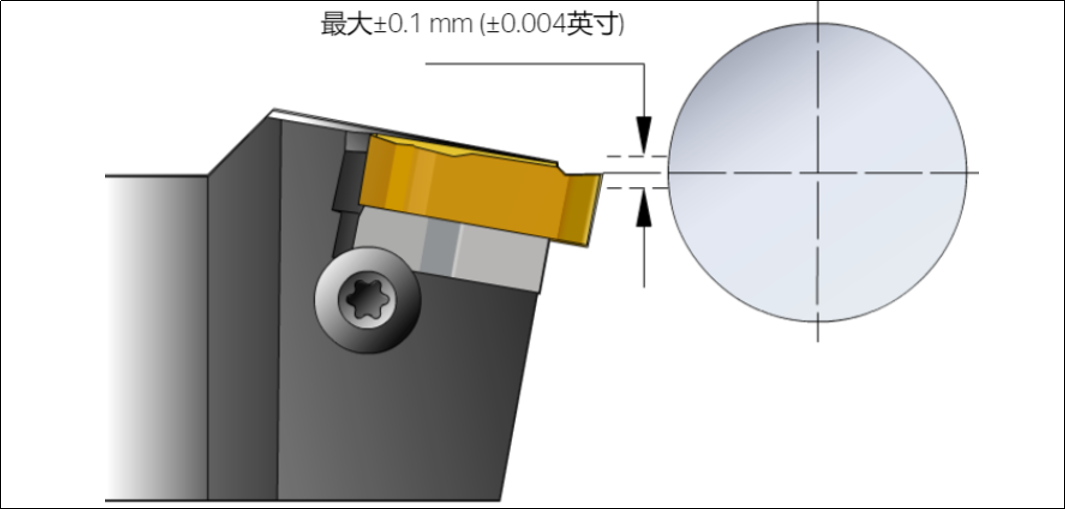

Para garantir o alinhamento da peça de trabalho e da ferramenta:

Use um desvio máximo da linha central de ±0,1 mm. Uma posição de aresta de corte muito alta fará com que o ângulo de alívio diminua e a aresta de corte fique arranhada (rachada); uma posição de aresta de corte muito baixa e o perfil da rosca pode não estar correto.

5.sucesso de habilidades de aplicação de torneamento de rosca

1) Antes de virar a linha, verifique se opeças de usinagem de alumíniodiâmetro tenha a tolerância de usinagem correta e adicione 0,14 mm como tolerância de coroa.

2) Posicionamento preciso da ferramenta na máquina-ferramenta.

3) Verifique o ajuste da aresta de corte em relação ao diâmetro primitivo.

4) Certifique-se de usar a geometria correta da pastilha (A, F ou C).

5) Garanta uma folga suficientemente grande e uniforme (calço inclinado da lâmina) selecionando o calço apropriado para obter a folga correta no flanco.

6) Se a rosca não for qualificada, verifique toda a configuração, incluindo a máquina-ferramenta.

7) Verifique os programas NC disponíveis para torneamento de roscas.

8) Otimize o método de alimentação, número de passagens e tamanho.

9) Garanta a velocidade de corte correta para atender aos requisitos da aplicação.

10) Se o passo da rosca da peça estiver errado, verifique se o passo da máquina-ferramenta está correto.

11) Antes de cortar a peça, recomenda-se que a ferramenta comece com uma distância mínima de 3 vezes o passo.

12) O refrigerante de alta precisão pode prolongar a vida útil da ferramenta e melhorar o controle de cavacos.

13) O sistema de troca rápida garante uma fixação fácil e rápida.

Ao selecionar ferramentas para operações de torneamento de roscas, considere:

Verifique os balanços e qualquer folga necessária (por exemplo, ressalto, subfuso, etc.)

Minimize o balanço da ferramenta para configuração rápida

Para configurações menos rígidas, selecione pastilhas com forças de corte mais baixas

Torneamento CNC de alta precisãoa refrigeração prolonga a vida útil da ferramenta e melhora o controle de corte

Fácil acesso ao líquido refrigerante com adaptador de refrigerante plug-and-play

Para garantir a produtividade e a vida útil da ferramenta, as pastilhas multiperfil são preferidas, as pastilhas de perfil completo de aresta única são a escolha secundária e as pastilhas de perfil V são as opções de menor produtividade e menor vida útil da ferramenta.

Desgaste da pastilha e vida útil da ferramenta:

Método de alimentação, otimize o método de alimentação, número de passagens e profundidade

Inclinação da lâmina para garantir uma folga suficientemente grande e uniforme (calço inclinado da lâmina)

Geometria da pastilha, certifique-se de usar a geometria da pastilha correta (geometria A, F ou C)

Material da lâmina, escolha o material correto de acordo com os requisitos de material e resistência

Os parâmetros de corte, se necessário, alteram a velocidade de corte e o número de passes no processo depeças de fresagem cnc.

Anebon aderindo à sua crença de “Criar soluções de alta qualidade e gerar amigos com pessoas de todo o mundo”, Anebon sempre colocou o fascínio dos clientes para começar para o fabricante chinês de produtos de fundição de alumínio na China, fresagem de placa de alumínio, alumínio personalizado pequeno Parts CNC, com fantástica paixão e fidelidade, está disposta a oferecer-lhe os melhores serviços e avançando com você para fazer um futuro brilhante e previsível.

Fábrica original de alumínio de extrusão na China e perfil de alumínio, a Anebon aderirá à filosofia de negócios “Qualidade em primeiro lugar, perfeição para sempre, orientada para as pessoas e inovação tecnológica”. Trabalho duro para continuar progredindo, inovando na indústria, envidando todos os esforços para empresas de primeira classe. Tentamos o nosso melhor para construir o modelo de gestão científica, para aprender conhecimento profissional abundante, para desenvolver equipamentos de produção avançados e processos de produção, para criar produtos de qualidade de primeira chamada, preço razoável, serviço de alta qualidade, entrega rápida, para lhe dar criar novo valor.

Horário da postagem: 14 de junho de 2023