Quanto você sabe sobre a classificação das máquinas-ferramenta CNC?

A classificação das máquinas-ferramentas CNC é baseada na função, estrutura e aplicação.

Veremos agora diferentes classificações:

Baseado na Função

Máquinas de torneamento:Estas máquinas realizam principalmente operações de torneamento em componentes cilíndricos ou cônicos.

Essas máquinas podem ser usadas para fresar superfícies planas ou complexas.

Baseado na Estrutura

Centros de Usinagem Horizontais:O fuso e a peça de trabalho são colocados horizontalmente sobre uma mesa.

Centros de usinagem verticais:O fuso e a peça de trabalho são colocados verticalmente sobre uma mesa.

Máquinas multieixos:Estas máquinas estão equipadas com múltiplos eixos (3 ou mais), permitindo-lhes realizar operações precisas e complexas.

Com base no aplicativo

Máquinas de perfuração são máquinas que realizam principalmente operações de perfuração.

Máquinas retificadoras:Essas máquinas podem ser usadas para lixar e polir metal.

Máquinas de corte a laser:A tecnologia laser é usada para cortar vários materiais.

Máquinas de eletrodescarga (EDM):Essas máquinas moldam e perfuram materiais eletricamente condutivos.

Os métodos de classificação para máquinas CNC são diferentes. Existem muitos tipos e especificações. Pode ser classificado usando os métodos de classificação acima, bem como os quatro princípios de função e estrutura.

1. Classificação das máquinas-ferramentas de acordo com sua trajetória de controle

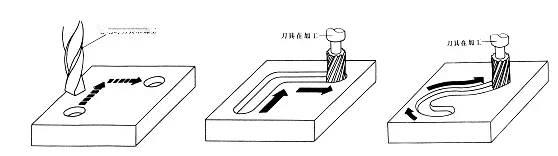

1) Máquinas CNC de controle de ponto

O único requisito para o controle de ponto é o posicionamento preciso das peças móveis de uma máquina-ferramenta para outra. Os requisitos da trajetória entre pontos para movimento não são muito rígidos. Durante o movimento, nenhum processamento é feito. Não é importante como o movimento ocorre entre cada eixo de coordenadas. Para obter um posicionamento preciso e rápido, é importante primeiro mover rapidamente a distância entre dois pontos e, em seguida, aproximar-se lentamente do ponto de posição para garantir a precisão. A trajetória do movimento é mostrada abaixo.

Fresadoras CNC e puncionadeiras CNC são exemplos de máquinas-ferramentas que possuem recursos de controle de ponto. Os sistemas CNC usados exclusivamente para controle de ponto tornaram-se raros devido ao avanço da tecnologia CNC.

(2) Máquinas-ferramentas CNC de controle linear

As máquinas CNC de controle paralelo também são conhecidas como máquinas CNC de controle linear. Tem a característica de controlar não só o posicionamento preciso entre pontos, mas também a velocidade do movimento e o percurso (trajetória), entre dois pontos. Seu movimento está relacionado apenas aos eixos coordenados da máquina-ferramenta que se movem em paralelo. Isso significa que apenas uma coordenada é controlada por vez. A ferramenta pode ser usada para cortar na taxa de avanço especificada durante o processo de mudança. Geralmente só pode ser usado para processar componentes retangulares e escalonados.

Tornos CNCcom controle linear são principalmente fresadoras CNC e retificadoras CNC. O sistema CNC desta máquina-ferramenta também é conhecido como sistema CNC de controle linear. Da mesma forma, são raras as máquinas CNC utilizadas exclusivamente para controle linear.

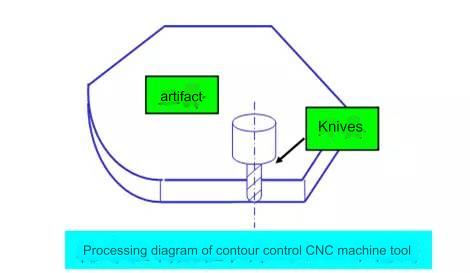

(3) Máquinas-ferramentas CNC de controle de contorno 3D

As máquinas CNC de controle contínuo também são conhecidas como máquinas CNC de controle de contorno. O recurso de controle desta máquina é a capacidade de controlar duas ou mais coordenadas de movimento ao mesmo tempo.

Para garantir que o movimento relativo da ferramenta no contorno da peça esteja de acordo com o contorno de usinagem da peça, é necessário coordenar com precisão o deslocamento e a velocidade de cada movimento coordenado de acordo com a relação proporcional prescrita.

Para utilizar este método de controle, um dispositivo CNC deve ter a função de interpolação. A interpolação descreve a forma de uma linha reta ou de um arco por processamento matemático realizado pelos operadores de interpolação no sistema CNC. Isso se baseia em dados básicos inseridos pelo programa, como as coordenadas dos pontos finais de uma linha reta, as coordenadas dos pontos finais de um arco ou o raio ou a coordenada central. Durante o cálculo, atribua pulsos a cada controlador do eixo de coordenadas de acordo com os resultados. Isto controla o deslocamento da ligação para cada coordenada para se adequar ao contorno desejado. Durante o movimento, a ferramenta corta continuamente a superfície da peça, o que permite diversos processamentos, como linhas retas, curvas e arcos. Trajetória de usinagem controlada por contorno.

Estas máquinas-ferramentas incluem tornos e fresadoras CNC, bem como máquinas de corte de fio CNC, centros de usinagem, etc. Os dispositivos CNC que lhes correspondem são chamados de sistemas de controle de contorno. Pode ser classificado em três tipos com base no número de eixos que controla: forma

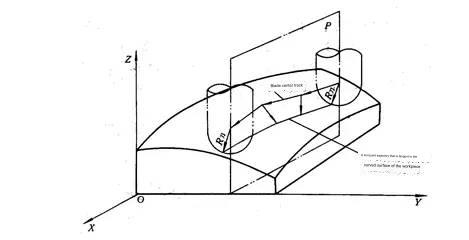

1 Links de dois eixos:usado principalmente para tornos CNC que processam superfícies rotativas ou fresadoras CNC que processam superfícies cilíndricas curvas.

2 Semi-ligação 2 eixos:Isto é usado principalmente para controlar máquinas-ferramentas com mais de 3 eixos. Dois eixos podem ser interligados e o terceiro eixo pode realizar alimentação periódica.

3 Articulação de três eixos:Esta é uma ligação que envolve três eixos de coordenadas lineares, geralmente X/Y/Z, e é usada por fresadoras CNC, centros de máquinas, etc. O segundo tipo permite controlar duas coordenadas lineares simultaneamente em X/Y/Z, como bem como o eixo de coordenadas de rotação que gira em torno dos eixos de coordenadas lineares.

Em um centro de torno, por exemplo, a ligação entre dois eixos de coordenadas lineares (eixo X e eixo Z na direção longitudinal) deve ser controlada simultaneamente com a ligação ao fuso (eixo C), que gira em torno do eixo Z .

4 Articulação de quatro eixos:Controle as três coordenadas lineares X, Y e Z simultaneamente para serem vinculadas a um eixo de coordenadas rotacionais.

5 Articulação de cinco eixos:Isto permite controlar a ligação de três eixos de coordenadas ao mesmo tempo, X/Y/Z. A ferramenta também controla simultaneamente dois dos eixos de coordenadas AB e C que giram em torno desses eixos lineares. Isso dá um total de cinco eixos. A ferramenta agora pode ser posicionada em qualquer lugar do espaço.

A ferramenta pode ser controlada para girar em torno dos eixos x e y simultaneamente, de modo que sempre corte na mesma direção da superfície do contorno. Isso garante a suavidade e precisão da superfície. A superfície usinada fica mais lisa, aumentando a eficiência.

2. Classificação de sistemas servocontrolados

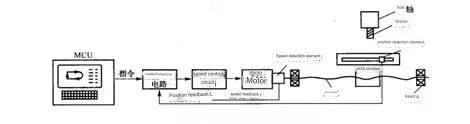

1) Máquinas-ferramentas CNC de circuito aberto

Este tipo de máquina-ferramenta possui um servo de alimentação em malha aberta, o que significa que não há dispositivo de detecção de feedback. Seu motor de acionamento geralmente é de passo. A principal característica de um motor de passo é que ele gira um passo completo toda vez que o sistema de controle altera o sinal de pulso. O motor possui um recurso de travamento automático e pode ser usado para ajustar o ângulo de distância.

O distribuidor de pulso controla o circuito de acionamento usando o sinal de comando de alimentação do sistema CNC. O número de pulsos e a frequência do pulso podem ser alterados para controlar o deslocamento coordenado, a velocidade de deslocamento ou o deslocamento. direção.

As principais características deste método são a simplicidade, facilidade de uso e baixo custo. Não há problema de instabilidade com o sistema de controle porque o sistema CNC envia apenas sinais unidirecionais. A precisão do deslocamento é baixa, entretanto, porque o erro de transmissão mecânica não é corrigido através de feedback.

Este método de controle foi usado por todas as primeiras máquinas CNC, mas apresentava uma alta taxa de falhas. Apesar das melhorias nos circuitos de acionamento, este método de controle ainda é amplamente utilizado hoje. Este método de controle, principalmente em nosso país, é utilizado para sistemas CNC gerais que são econômicos e para transformar equipamentos antigos em CNC. Este método de controle também permite que um computador de chip único ou computador de placa única seja configurado como uma máquina CNC, o que reduz o custo do sistema.

Máquinas-ferramentas com controle de malha fechada

Este tipo de máquina-ferramenta CNC usa controle de malha fechada. O acionamento do motor pode ser CC ou CA e deve ter feedback de posição e feedback de velocidade configurados para detectar qualquer movimento real da parte móvel em qualquer ponto durante o processamento. O sistema CNC retorna a quantidade em tempo real ao comparador. O sinal de comando é obtido através de interpolação e comparado com a quantidade. A diferença é então utilizada para controlar o servoconversor, que aciona o componente de deslocamento para eliminar o erro.

Dependendo da localização e do dispositivo de feedback do detector de feedback de posição, existem dois modos: circuito fechado (loop completo) e circuito semifechado (loop semifechado).

1 Controle de malha fechada

O dispositivo de realimentação de posição, conforme mostrado na figura, utiliza um elemento de detecção de distância linear. (Atualmente, uma régua de grade é usada mais comumente). Ela é montada na sela de uma máquina-ferramenta. Detecta diretamente o deslocamento linear nas coordenadas da máquina-ferramenta. O sinal do motor pode ser eliminado através de feedback. O erro de transmissão é reduzido na cadeia de transmissão mecânica, o que resulta em alta precisão no posicionamento estático da máquina.

A resposta dinâmica da cadeia de transmissão mecânica como um todo é muito mais longa que a resposta elétrica. Todo o sistema de controle em malha fechada é muito difícil de estabilizar e seu projeto e ajustes são bastante complexos. Este método de controle de malha fechada é usado principalmente para máquinas de coordenadas CNC, retificadoras de precisão CNC, etc.

2 Controle de malha semifechada

O feedback de posição é baseado em componentes de detecção de ângulo, que atualmente são principalmente encoders. Os servomotores ou parafusos são equipados com componentes de detecção de ângulo (atualmente principalmente encoders). As características de controle do sistema são mais estáveis porque a maioria dos links de transmissão mecânica não está em malha fechada. A compensação de valor fixo de software pode melhorar a precisão de erros de transmissão mecânica, como erros de parafuso. A maioria das máquinas CNC usa o modo de loop semifechado.

Máquinas CNC de controle híbrido tridimensional

Para criar um sistema de controle híbrido, as características de cada método de controle podem ser concentradas seletivamente. Para atender aos requisitos de determinadas máquinas-ferramentas e compensar as diferenças entre os dois métodos, recomenda-se a utilização de um esquema de controle híbrido. Dois métodos comuns são o tipo de compensação de malha aberta e o tipo de compensação de malha semifechada.

3. Sistemas CNC classificados de acordo com seu nível funcional

Os sistemas CNC são classificados em três categorias com base no seu nível funcional: baixo, médio e alto. Este método de classificação é amplamente utilizado em nosso país. Os padrões de classificação são diferentes de um período para outro. De acordo com o nível de desenvolvimento atual, diferentes tipos de sistemas CNC são divididos em três categorias com base em determinadas funções e indicadores. Os sistemas CNC de médio e alto padrão são frequentemente chamados de CNC de função completa ou padrão.

(1) Corte de Metal

Refere-se a máquinas CNC que realizam diversas operações de corte, comotorneamento e fresamento cnc. Isto pode ser dividido em duas categorias principais.

Máquinas CNC, como tornos e fresadoras.

A principal característica de um centro de usinagem é sua biblioteca de ferramentas, que possui um mecanismo automático de troca de ferramentas. Ele passa a peça pela máquina apenas uma vez. Após fixar a peça de trabalho, as ferramentas de corte são substituídas automaticamente. Vários processos, incluindo fresamento (torneamento), chavetas, alargamento (perfuração) e gravação de roscas são executados continuamente em cada superfície da peça na mesma máquina, por exemplo, (construção/fresamento). Centro, centro de torneamento, centro de perfuração, etc.

(2) Metal Forming

Refere-se a máquinas CNC usadas para extrusão, puncionamento e prensagem, bem como trefilação e outras operações de conformação. Algumas das máquinas CNC mais comumente usadas incluem prensas CNC e dobradeiras de tubos CNC.

(3) Categoria de Processamento Especial

As máquinas CNC de eletroerosão a fio são as mais comuns, seguidas pelascorte de metal cncmáquinas e máquinas de processamento a laser CNC.

(4) Medição e desenho

Incluídos nesta categoria estão principalmente instrumentos de medição de coordenadas tridimensionais, setters de ferramentas CNC, plotters CNC, etc.

O objetivo principal da Anebon será oferecer a vocês, nossos clientes, um relacionamento empresarial sério e responsável, fornecendo atenção personalizada a todos eles para Novo Design de Moda para Fabricação Personalizada de Fábrica de Hardware de Precisão OEM Shenzhen.Fresamento CNCprocesso, fundição de precisão, serviço de prototipagem. Você pode descobrir o preço mais baixo aqui. Além disso, você obterá produtos e soluções de boa qualidade e um serviço fantástico aqui! Você não deveria relutar em entrar em contato com Anebon!

Novo design de moda para serviço de usinagem CNC na China e serviço de usinagem CNC personalizado, a Anebon possui várias plataformas de comércio exterior, que são Alibaba, Globalsources, Global Market, Made-in-china. Os produtos e soluções da marca “XinGuangYang” HID vendem muito bem na Europa, América, Oriente Médio e outras regiões em mais de 30 países.

Horário da postagem: 06/10/2023