सीएनसी मेसिनमा सामग्रीको सतह उपचार प्रक्रियाको बारेमा तपाईलाई के थाहा छ?

सीएनसी मेशिनिङका लागि, सतहको उपचार भनेको उपस्थिति सुधार गर्न र मेशिन गरिएको सामग्रीको कार्य र दीर्घायुको लागि नियोजित प्रक्रिया हो। सीएनसी मेसिनमा प्रयोग हुने सतहहरूको उपचार गर्न प्रयोग हुने सबैभन्दा सामान्य प्रक्रियाहरूमा डिबरिङ समावेश छ। यो प्रक्रियाले मेसिन गरिएको कम्पोनेन्टको सतहबाट तीखो किनाराहरू, burrs, वा कुनै पनि अतिरिक्त सामग्री हटाउने समावेश गर्दछ। Deburring ले अन्तिम उत्पादनको सौन्दर्य र सुरक्षा बढाउँछ।

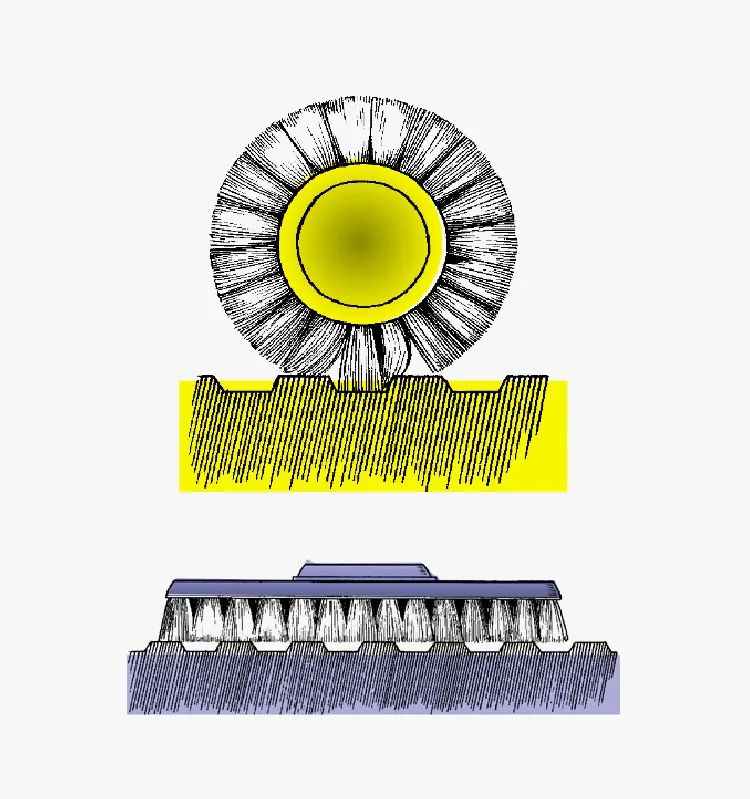

पालिस गर्ने:पालिसिङ पदार्थको सतहहरूलाई चिल्लो बनाउन प्रयोग गर्न सकिन्छ जसले गर्दा चम्किलो र प्रतिबिम्बित देखिन्छ। यसले घटकहरूको उपस्थिति बढाउँछ र भागहरूमा घर्षण घटाउँछ।

ग्राइन्डिङ: यो सतहहरूमा अपूर्णता हटाउन वा सटीक सहिष्णुता प्राप्त गर्न प्रयोग गरिन्छ। यसमा कामको टुक्राबाट सामग्रीहरू हटाउन ग्राइन्डर व्हील प्रयोग गर्नु समावेश छ।

एनोडाइजिङ:यो एक इलेक्ट्रोकेमिकल प्रक्रिया हो जसले एल्युमिनियम जस्ता धातुको सतहमा अक्साइड जस्तो सुरक्षात्मक तह बनाउँछ। यसले जंगको प्रतिरोधको साथै सौंदर्यशास्त्र, कठोरता र बढाउँछ।

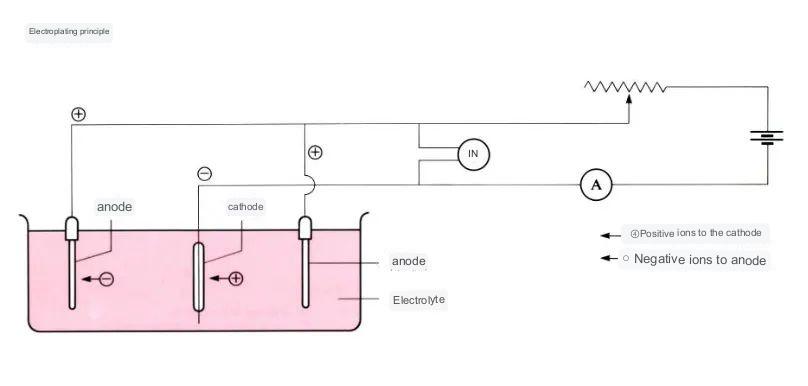

इलेक्ट्रोप्लेटिंगसामग्रीको शीर्षमा धातुको पातलो तह राख्नु समावेश छ। यसले क्षरणको प्रतिरोधको साथै चालकता र लुकमा सुधार गर्दछ।

कोटिंग:सतह कोटिंग भनेको सामग्रीको सतहमा एन्टी-कोरोसन तह वा रंग लगाउने प्रक्रिया हो। यसले क्षरण प्रतिरोध र पहिरन प्रतिरोध प्रदान गर्न सक्छ। यसले सौन्दर्यतामा पनि सुधार गर्न सक्छ।

गर्मी उपचार:यसमा सामग्रीलाई चरम तापक्रम र नियन्त्रित शीतलमा उनीहरूको मेकानिकल गुण परिमार्जन गर्नको लागि पर्दाफास गर्ने समावेश छ। यस प्रक्रियाले सामग्रीको स्थायित्व, कठोरता र पहिरन र विकृतिलाई प्रतिरोध गर्दछ।

सतहहरूका लागि यी उपचारहरूले सीएनसी मेशिन कम्पोनेन्टहरूको समग्र गुणस्तर, प्रदर्शन र दीर्घायु बढाउन सक्छ। तपाईंले प्रयोग गर्न रोज्नुहुने उपचारको प्रकार सामग्री, यसको अभिप्रेत प्रयोग, र इच्छित परिणामहरूमा निर्भर हुन्छ।

सतह उपचार आधार सामग्री भन्दा फरक रासायनिक, भौतिक र मेकानिकल विशेषताहरू भएको आधार सामग्री सिर्जना गर्ने प्रक्रिया हो।

सतह उपचार को उद्देश्य पहिरन प्रतिरोध, जंग र व्यापार को अन्य आवश्यकताहरु लाई पूरा गर्न को लागी छ। सतहहरूको उपचारका लागि प्रायः प्रयोग हुने प्रविधिहरूमा मेकानिकल ग्राइन्ड, रासायनिक उपचार सतह ताप उपचार र सतहमा स्प्रे गर्ने समावेश छ। सतहको उपचार भनेको सतहलाई सफा गर्ने, यसलाई सफा गर्ने, डिबर गर्ने र टुक्राको बाहिरी भागमा कम गर्ने प्रक्रिया हो। आज, हामी सतह उपचार को प्रक्रिया छलफल गर्नेछौं।

सतह उपचारले मेसिनिंग पार्ट्समा के फाइदाहरू ल्याउन सक्छ?

सतह क्षेत्र थेरापी प्रक्रियाहरूले धेरै फाइदाहरू ल्याउन सक्छमेसिन गरिएको भागहरू, सम्मिलित: सुधारिएको सौन्दर्यशास्त्र: सतह थेरापीहरू जस्तै स्प्रुसिङ अप, एनोडाइजिङ, प्लेटिङ र फिनिसले मेसिन गरिएका कम्पोनेन्टहरूको दृश्य आकर्षण बढाउन सक्छ। यसले वस्तुको कुल लुक सुधार गर्दै, चिल्लो, चम्किलो वा अनुकूलित फिनिश आपूर्ति गर्न सक्छ।

परिष्कृत खिया प्रतिरोध: धेरै सतह क्षेत्र थेरापीहरू, जस्तै एनोडाइजिंग, प्लेटिङ, र फिनिशिङ, सामग्रीको सतहमा सुरक्षात्मक तह सिर्जना गर्दछ। यो तहले अवरोधको रूपमा कार्य गर्दछ, भागलाई संक्षारक सेटिङको सम्पर्कमा आउनबाट जोगाउँछ, त्यसैले यसको क्षरण प्रतिरोध बढाउँछ।

बढाइएको पहिरन प्रतिरोध: सतह उपचारहरू जस्तै गर्मी उपचार वा फिनिशिंगले मेसिन गरिएका भागहरूको पहिरन प्रतिरोधलाई नाटकीय रूपमा बढाउन सक्छ। यी प्रक्रियाहरूले सामग्रीको दृढता, कठोरता र बलियोतालाई पनि सुधार गर्न सक्छ, तिनीहरूलाई रगड्ने, घर्षण र पहिरनमा धेरै प्रतिरक्षा बनाउँछ। स्नेहन बढाउनुहोस् र रबिङ पनि घटाउनुहोस्: केही सतह क्षेत्र उपचारहरू, जस्तै पालिश गर्ने वा कम घर्षण सामग्रीको तहले चल्ने घटकहरू बीचको घर्षणलाई कम गर्न सक्छ। यसले चिकनी प्रक्रियाको कारण बनाउँछ, पहिरन कम गर्छ, र मेशिन पार्ट्सको कुल कार्यसम्पादन पनि बढाउँछ।

धेरै राम्रो रासायनिक प्रतिरोध: सतह उपचार को माध्यम बाट, मेसिन कम्पोनेन्ट को रासायनिक प्रतिरोध को बढावा दिन सकिन्छ। यो विशेष गरी लाभदायक हुन्छ जब घटकहरू प्रतिकूल रसायन वा यौगिकहरूसँग सम्पर्कमा आउँछन् जसले उत्पादनलाई तोड्न सक्छ। कडा सहिष्णुता र उच्च परिशुद्धता: सतह उपचारहरू जस्तै पीसने वा पालिश गर्ने सहायताले कडा आयामी प्रतिरोधहरू प्राप्त गर्दछ र मेसिन गरिएका भागहरूमा अझ बढी शुद्धता सुनिश्चित गर्दछ। यो उच्च परिशुद्धता र तंग सहिष्णुता आवश्यक अनुप्रयोगहरूको लागि महत्त्वपूर्ण छ।

परिष्कृत आसंजन र बन्धन पनि: सतहको तयारीले टाँस्ने, रंग वा अन्य बन्धन दृष्टिकोणहरूको लागि उपयुक्त सतह क्षेत्र सिर्जना गर्न सक्छ। यसले उत्पादनको अखण्डतामा सुधार गर्दै विभिन्न तत्वहरूका बीचमा थप शक्तिशाली र धेरै प्रतिष्ठित बन्धनको लागि अनुमति दिन्छ। समग्रमा, सतह उपचार प्रक्रियाहरूले सुविधा, दीर्घायु र लुकलाई अनुकूलन गर्नमा महत्त्वपूर्ण भूमिका खेल्छ।मेसिन गरिएको घटकहरू, तिनीहरूलाई तिनीहरूको इच्छित अनुप्रयोगको लागि थप उपयुक्त बनाउँदै र तिनीहरूको कुल उच्च गुणस्तर सुधार गर्दै।

सामान्यतया प्रयोग गरिएको सतह उपचार प्रक्रियाहरू निम्न हुन्:

भ्याकुम इलेक्ट्रोप्लेटिंग, इलेक्ट्रोप्लेटिंग प्रक्रिया, एनोडाइजिंग, इलेक्ट्रोलाइटिक पॉलिशिंग, प्याड प्रिन्टिङ प्रक्रिया, ग्याल्वनाइजिंग प्रक्रिया, पाउडर कोटिंग, वाटर ट्रान्सफर प्रिन्टिङ, स्क्रिन प्रिन्टिङ, इलेक्ट्रोफोरेसिस, आदि।

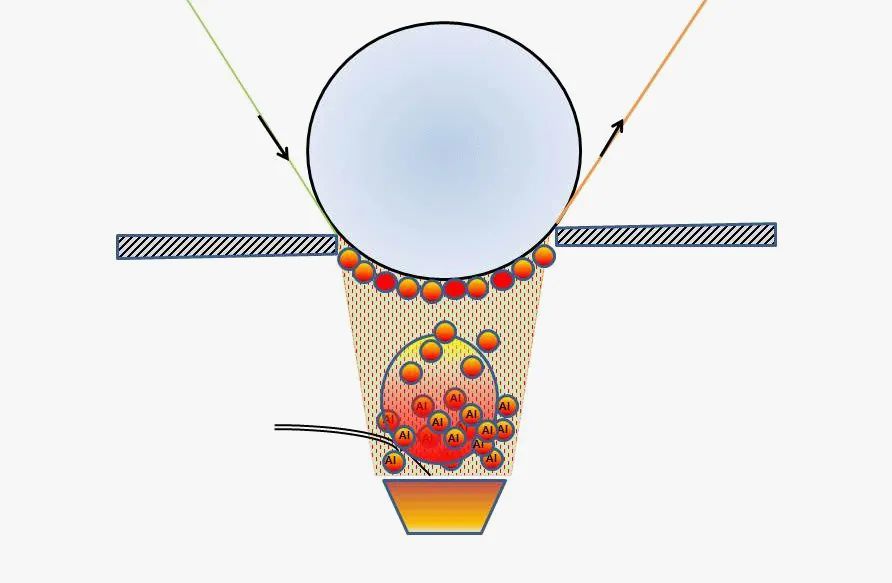

01. भ्याकुम प्लेटिङ

—— भ्याकुम मेटलाइजिंग ——

भ्याकुम प्लेटिङलाई भौतिक जम्मा गर्ने प्रक्रियाको रूपमा वर्णन गर्न सकिन्छ। संक्षेपमा, आर्गन ग्यासलाई भ्याकुमको अवस्थामा इन्जेक्सन गरिन्छ, ग्यास परमाणुहरूले छनोटको सामग्रीलाई हिट गर्दछ, र लक्षित सामग्री अणुहरूमा विभाजित हुन्छ, जुन त्यसपछि एक समान र चिल्लो नक्कल धातु तह बनाउन प्रवाहकीय पदार्थहरूद्वारा अवशोषित गरिन्छ। ।

लागू सामग्री:

1. धातुहरू कडा र नरम प्लास्टिक, सिरेमिक, मिश्रित सामग्री र गिलास सहित विभिन्न प्रकारका सामग्रीहरू लेपित गर्न सकिन्छ। इलेक्ट्रोप्लेटिङको सबैभन्दा सामान्य तरिका एल्युमिनियम हो, जसलाई तामा र चाँदीले पछ्याउँछ।

2. प्राकृतिक सामाग्री वाष्प प्लेटिङ को लागी उपयुक्त छैन किनभने प्राकृतिक सामाग्री मा ओसिलो भ्याकुम वातावरण परिवर्तन गर्न सक्छ।

प्रक्रियाको लागत भाप प्लेटिङको लागत हो वस्तुलाई अनलोड गरी स्प्रे गर्न, लोड गरेर स्प्रेमा फर्काइन्छ, जसको मतलब श्रमको खर्च महँगो हुन्छ, यद्यपि यो वर्कपीसको आकार र जटिलतामा निर्भर हुन्छ।

वातावरणीय प्रभाव: भ्याकुम इलेक्ट्रोप्लेटिंगले न्यूनतम वातावरणीय प्रभावहरू निम्त्याउँछ, जुन वरपरको वातावरणमा प्रक्रियाको प्रभावसँग मिल्दोजुल्दो छ।

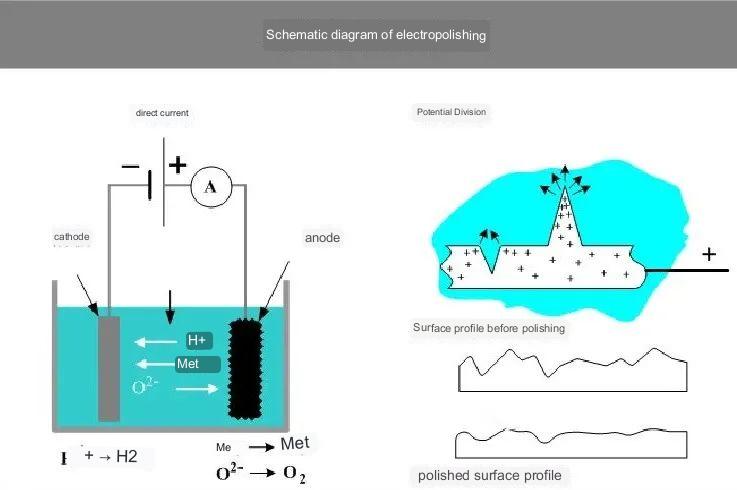

०२. इलेक्ट्रोपोलिसिङ

--- इलेक्ट्रोपोलिसिङ ——

इलेक्ट्रोपोलिसिङले एक इलेक्ट्रोकेमिकल प्रक्रियालाई बुझाउँछ जसमा परमाणुहरूcnc घुमाउने भागहरूइलेक्ट्रोलाइटमा डुबाइएकाहरूलाई आयनहरूमा रूपान्तरण गरिन्छ र त्यसपछि विद्युतीय चार्जको प्रवाहको माध्यमबाट सतहबाट हटाइन्छ, जसले गर्दा राम्रो बुरहरूबाट छुटकारा पाउँछ र सतहको चमक बढाउँछ।

लागू सामग्री:

1. अधिकांश धातुहरू इलेक्ट्रोलाइटिक रूपमा पालिश गरिएका हुन्छन् जसमा स्टेनलेस स्टीलको सतहलाई पालिस गर्ने काम पनि गरिन्छ (विशेष गरी अस्टेनिटिक स्टेनलेस ग्रेडको साथ)।

2. बिभिन्न सामग्रीहरू एक साथ वा इलेक्ट्रोलाइसिसको लागि एउटै विलायक भित्र पनि इलेक्ट्रोपोलिश गर्न सक्षम हुँदैनन्।

प्रक्रियाको लागत: सम्पूर्ण इलेक्ट्रोलाइटिक पॉलिशिंग प्रक्रिया लगभग पूर्ण रूपमा स्वचालित छ, जसको अर्थ श्रमको लागत अत्यन्त कम छ। वातावरणमा प्रभाव: इलेक्ट्रोलाइटिक पॉलिशिंगले कम प्रभाव पार्ने रसायनहरू प्रयोग गर्दछ। सम्पूर्ण प्रक्रियालाई केवल थोरै मात्रामा पानी चाहिन्छ, र प्रयोग गर्न धेरै सजिलो छ। यसबाहेक, यसले स्टेनलेस स्टीलको गुणहरू बृद्धि गर्न सक्छ र साथै स्टेनलेस स्टीलको जंगमा ढिलाइ गर्न सक्छ।

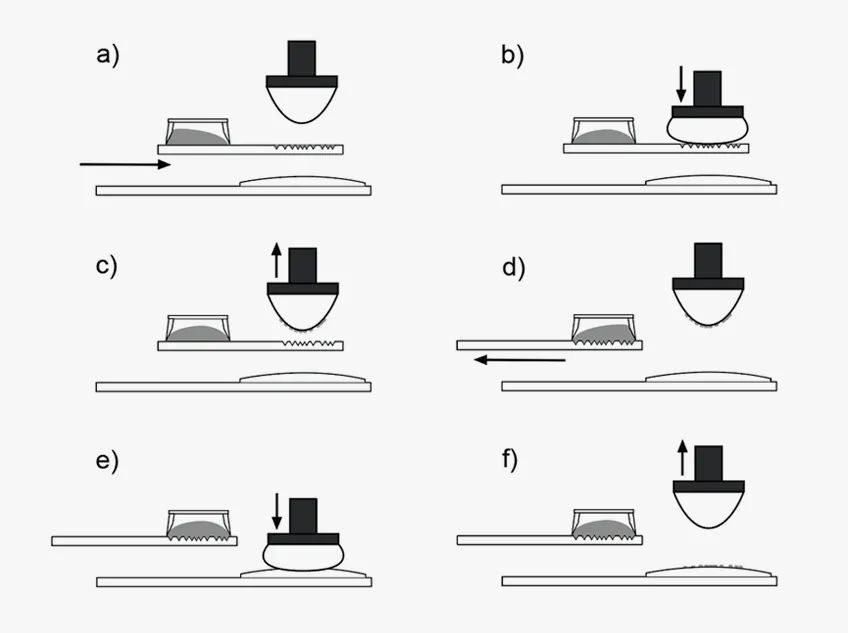

03. प्याड मुद्रण प्रक्रिया

——प्याड प्रिन्टिङ——

अनियमित आकारका वस्तुहरूको सतहहरूमा छविहरू, पाठ र ग्राफिक्सहरू छाप्ने क्षमता विशेष मुद्रणको महत्त्वपूर्ण पक्ष बनिरहेको छ।

लागू सामग्री:

प्याड प्रिन्टिङ लगभग कुनै पनि सामग्रीमा एक व्यवहार्य विकल्प हो, PTFE जस्तै सिलिकन प्याडहरू जस्तै अधिक भंगुर हुने सामग्रीहरू बाहेक।

प्रक्रिया लागत कम मोल्ड लागत र कम श्रम लागत।

वातावरणीय प्रभाव: यो प्रक्रिया घुलनशील (जो हानिकारक रसायनहरु संग दूषित छन्) मसी मा सीमित छ र एक महत्वपूर्ण पर्यावरणीय प्रभाव छ।

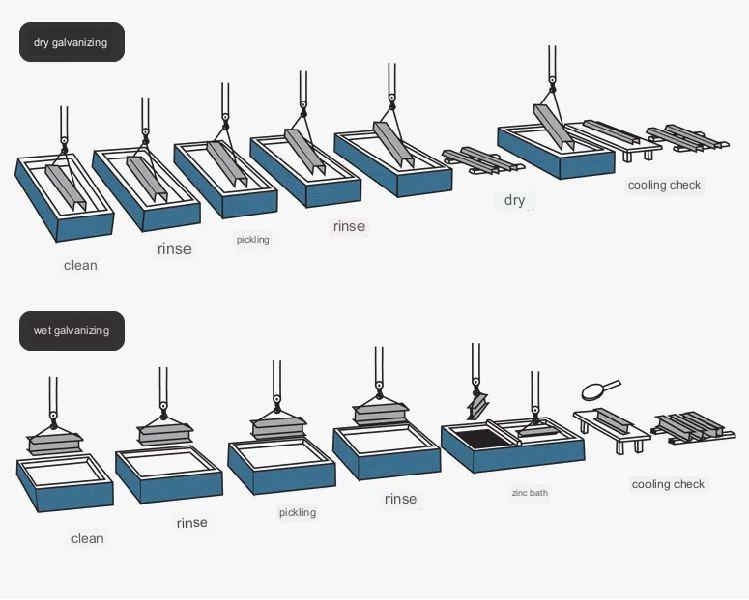

04. Galvanizing प्रक्रिया

—— Galvanizing ——

सौन्दर्यशास्त्र र एन्टि-रस्ट फाइदाहरूका लागि स्टीलबाट बनेको मिश्र धातुको माथिल्लो भागमा जस्ता तहको तह लगाउने सतहहरूको उपचार गर्ने प्रविधि। सतहमा जस्ता कोटिंगले इलेक्ट्रोकेमिकल सुरक्षा तहको रूपमा कार्य गर्दछ जसले धातुको क्षरणलाई रोक्छ। दुई सबैभन्दा धेरै प्रयोग गरिएका विधिहरू हट-डिप ग्याल्भेनाइजिङ र ग्याल्भेनाइज्ड हुन्।

लागू सामग्री:

किनभने ग्याल्भेनाइजिङ मेटलर्जिकल बन्धनमा निर्भर गर्दछ यो प्रक्रिया फलाम र इस्पातमा सतहहरूको उपचारको लागि उपयुक्त छ।

प्रक्रियाको लागत: कुनै मोल्ड लागत, छोटो चक्र वा मध्यम श्रम लागत छैन, किनकि वर्कपीसको सतहको गुणस्तर ठूलो हदसम्म ग्याल्भेनाइजिंग अघि हातले गरिएको सतहको उपचारद्वारा निर्धारण गरिन्छ।

वातावरणीय प्रभाव: ग्याल्भेनाइज गर्ने प्रक्रियाले स्टिल पार्ट्सको आयु 40 देखि 100 वर्ष सम्म बढाउन सक्छ र यसमा हुन सक्ने क्षय र खिया लाग्नबाट पनि रोक्छ, यस प्रक्रियाले वरपरको संरक्षणमा प्रभाव पार्न सक्छ। यसबाहेक ग्याल्भेनाइज गरिएको वर्कपीसलाई यसको प्रयोगको समय समाप्त भएपछि जस्ता ट्याङ्कीमा फिर्ता लैजान सकिन्छ र तरल रूपमा जस्ताको निरन्तर प्रयोगले भौतिक वा रासायनिक अपशिष्ट निम्त्याउँदैन।

05. इलेक्ट्रोप्लेटिंग प्रक्रिया

--- इलेक्ट्रोप्लेटिंग --

धातुको अक्सीकरण रोक्न, प्रकाश प्रतिबिम्ब क्षरण प्रतिरोधको चालकता पहिरन प्रतिरोध बृद्धि गर्न, र उपस्थिति सुधार गर्न, इलेक्ट्रोलाइसिस मार्फत कम्पोनेन्टहरूको सतहमा धातुको फिल्मको पातलो तह जोड्ने प्रक्रिया। धेरै सिक्काको बाहिरी तह पनि इलेक्ट्रोप्लेट गर्न सकिन्छ। ।

लागू सामग्री:

1. धेरै धातुहरू इलेक्ट्रोप्लेट गरिएका छन्। यद्यपि, विभिन्न धातुहरू विभिन्न स्तरको शुद्धता र प्लेटिङ प्रभावकारिताको साथ आउँछन्। यी मध्ये सबैभन्दा लोकप्रिय निम्न हुन्: टिन र क्रोमियम, चाँदी, निकल, र रोडियम।

2. इलेक्ट्रोप्लेटिंग सञ्चालन गर्न सबैभन्दा लोकप्रिय सामग्री ABS हो। ABS।

3. छालाको सम्पर्कमा आउने इलेक्ट्रोप्लेट उत्पादनहरूमा निकल धातु प्रयोग गर्नु हुँदैन किनभने यो छालाको लागि जलन र हानिकारक छ।

प्रक्रियाको लागत: त्यहाँ कुनै मोल्ड लागत छैन, यद्यपि फिक्स्चरहरू सुरक्षित गर्न आवश्यक छ पार्ट्स समय लागत तापक्रम र धातुको प्रकार वा श्रम लागत (मध्यम-उच्च) विशेष प्रकारको प्लेटिङ कम्पोनेन्टहरूमा आधारित हुन्छ, जस्तै गहना र चाँदीको सामान, जसलाई उच्च स्तरको विशेषज्ञता चाहिन्छ। उपस्थिति र दीर्घायुको सन्दर्भमा उच्च मागहरूको कारण यो अत्यधिक कुशल कर्मचारीहरू द्वारा व्यवस्थित गरिएको छ।

इलेक्ट्रोप्लेटिंगको वातावरणीय प्रभाव: इलेक्ट्रोप्लेटिंग प्रक्रियामा ठूलो मात्रामा विषाक्त रसायनहरू प्रयोग गरिन्छ, त्यसैले वातावरणीय प्रभावलाई कम गर्न व्यावसायिक डाइभर्सन र निकासी आवश्यक छ।

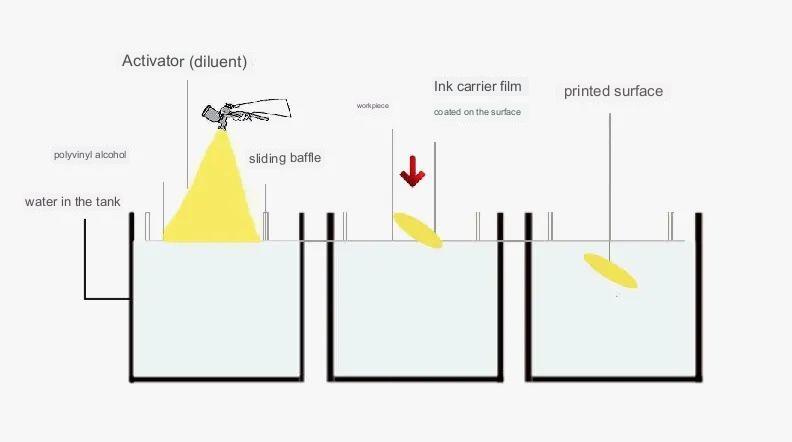

06. पानी स्थानान्तरण मुद्रण

—— हाइड्रो ट्रान्सफर प्रिन्टिङ ——

यो प्रेसर पानी प्रयोग गरेर तीन-आयामी उत्पादनको सतह ट्रान्सफर पेपरमा रङ ढाँचा छाप्ने प्रविधि हो। उत्पादनहरूको प्याकेजिङ र सतहहरूको सजावटको लागि मानिसहरूको मागको रूपमा प्रिन्ट-अन-डिमांडको प्रयोग बढ्दै गएको छ।

लागू सामग्री:

सबै प्रकारका कडा सामग्रीहरू पानी स्थानान्तरण मुद्रणको लागि उपयुक्त छन् र छर्कनका लागि उपयुक्त सामग्रीहरू पानीमा छाप्न उपयुक्त हुनुपर्छ। सबैभन्दा लोकप्रिय इंजेक्शन-मोल्डेड भागहरू साथै धातु घटकहरू हुन्।

प्रक्रियाको लागत: त्यहाँ कुनै मोल्ड-सम्बन्धित लागत छैन, तर धेरै उत्पादनहरू फिक्स्चर प्रयोग गरेर एकै समयमा पानीमा स्थानान्तरण गर्नुपर्छ। कुल लागत प्रति चक्र समय को मात्रा भन्दा बढी छैन।

वातावरणीय प्रभाव: उत्पादनहरूमा स्प्रेको तुलनामा वाटर ट्रान्सफर प्रिन्टिङले प्रिन्टिङ पेन्टलाई पूर्ण रूपमा लागू गर्दछ जसले चुहावट र फोहोरको सम्भावना कम गर्छ।

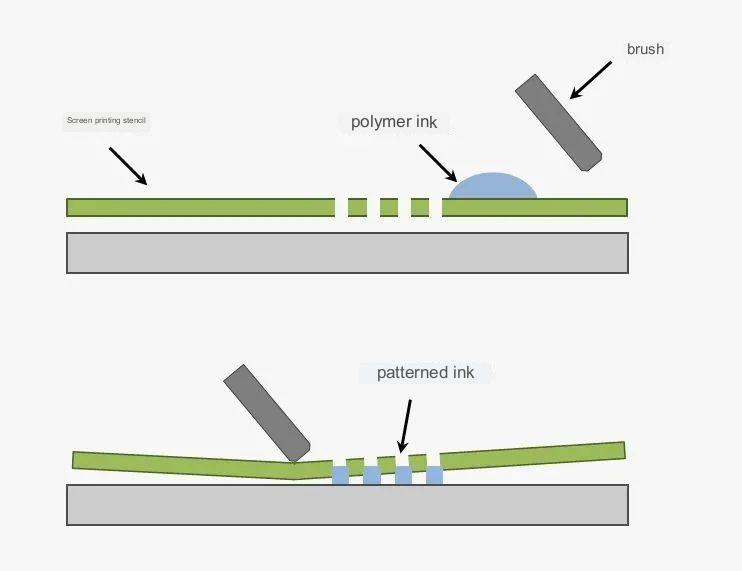

०७. स्क्रिन प्रिन्टिङ

—— स्क्रिन प्रिन्टिङ ——

स्क्र्यापरको बाहिर निकालेर, मसीलाई यसको जाल मार्फत सतहमा स्थानान्तरण गरिन्छ र ठीक उही छवि बनाउँछ जुन पहिलोमा छापिएको थियो। स्क्रिन प्रिन्टरहरू सरल प्रयोगकर्ता-अनुकूल छन्, र प्रिन्ट गर्न र प्लेटहरू बनाउन सजिलो छ, कम मूल्य र उत्कृष्ट लचिलोपनका साथ।

प्रिन्टिङ सामग्रीहरू जुन सामान्यतया प्रयोग गरिन्छ रङ तेल चित्रकारी पोस्टरहरू, व्यापार कार्डहरू, पोस्टर बाउन्ड कभरहरू, वस्तु चिन्हहरू, साथै रङ र छापिएको कपडाहरू समावेश छन्।

लागू सामग्री:

धातु, प्लास्टिक, कागज सिरेमिक, गिलास र थप सहित लगभग कुनै पनि सामग्री स्क्रिन-प्रिन्ट गर्न सकिन्छ।

प्रक्रियाको लागत मोल्डको लागत न्यूनतम छ, तर यो अझै पनि प्रयोग गरिएको रङको मात्रामा निर्भर छ, किनकि प्रत्येक रङ आफैले सिर्जना गर्नुपर्छ। श्रम को लागी लागत धेरै धेरै उच्च छ, विशेष गरी बहु-रङ मुद्रण को मामला मा।

वातावरणीय प्रभाव: हल्का रङको मसीले स्क्रिन प्रिन्ट गर्दा वातावरणमा नकारात्मक असर पर्दैन, तर PVC र formaldehyde ले बनेको मसीहरू विषाक्त रासायनिक यौगिकहरू हुन्, र पानी प्रदूषण रोक्नको लागि रिसाइकल गरी उपयुक्त समयमा डिस्पोजल आवश्यक हुन्छ। ।

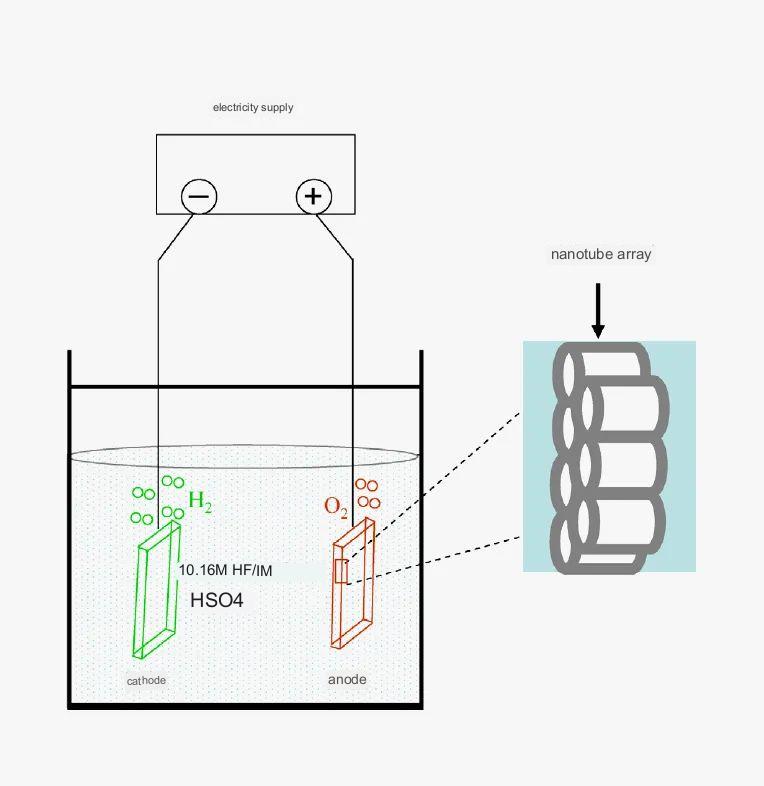

08. एनोडाइजिंग

—— एनोडिक ओक्सीकरण ——

एल्युमिनियमको लागि एनोडिक अक्सीकरण प्रक्रिया मुख्यतया एल्युमिनियम र एल्युमिनियम मिश्र धातुमा Al2O3 (एल्युमिनियम अक्साइड) फिल्मबाट बनेको अन्तर्निहित पातलो तह सिर्जना गर्न इलेक्ट्रोकेमिकल अवधारणामा आधारित छ। अक्साइडमा क्षरणबाट सुरक्षा, सजावट, इन्सुलेशन र पहिरन प्रतिरोध जस्ता फरक गुणहरू छन्।

लागू सामग्री:

एल्युमिनियम, एल्युमिनियम मिश्र धातु, र अन्य एल्युमिनियम उत्पादनहरू

प्रक्रिया लागत: उत्पादनको प्रक्रियामा बिजुली र पानीको खपत पर्याप्त हुन्छ, विशेष गरी अक्सीकरणको प्रक्रियामा। मेसिनरी आफैंले ऊर्जा खपतलाई निरन्तर चलिरहेको पानीको साथ चिसो गर्न आवश्यक छ। प्रति टन बिजुली खपत सामान्यतया लगभग 1000 डिग्री छ।

वातावरणीय प्रभावहरू: एनोडाइजिङ ऊर्जा दक्षताको सन्दर्भमा असाधारण छैन। यद्यपि, एल्युमिनियमको इलेक्ट्रोलाइसिस उत्पादन गर्ने प्रक्रियामा एनोड प्रतिक्रियाले वायुमण्डलको ओजोन तहमा हानिकारक प्रतिकूल प्रभाव पार्ने ग्यासहरू उत्पन्न गर्दछ।

09. धातुको तार रेखाचित्र

—— धातुको तार ——

यो एक सतह उपचार दृष्टिकोण हो जसले आकर्षक प्रभाव प्राप्त गर्न वस्तुलाई पीस गरेर कार्य सतहको सतहमा रेखाहरू सिर्जना गर्दछ। केबल चित्रण पछि विभिन्न संरचनाहरू अनुसार, यसलाई विभाजित गर्न सकिन्छ: सीधा केबल रेखाचित्र, अव्यवस्थित केबल रेखाचित्र, नालीदार, साथै घुमाउरो।

सान्दर्भिक सामग्री: लगभग सबै धातु सामाग्री धातु कर्ड रेखाचित्र प्रक्रिया को उपयोग गर्न सक्नुहुन्छ।

प्रक्रिया खर्च: प्रक्रिया दृष्टिकोण सजिलो छ, यन्त्रहरू सीधा छ, सामग्री खपत एकदम कम छ, लागत एकदम कम छ, र वित्तीय लाभ पनि उच्च छ।

वातावरणीय प्रभाव: शुद्ध धातु उत्पादनहरू, सतहमा कुनै पेन्ट वा कुनै पनि प्रकारको रासायनिक सामग्रीहरू, 600 डिग्री उच्च तापक्रमले पग्लिदैन, विषाक्त ग्याँसहरू उत्पादन गर्दैन, आगो सुरक्षाका साथै वातावरणीय सुरक्षा आवश्यकताहरू पूरा गर्दछ।

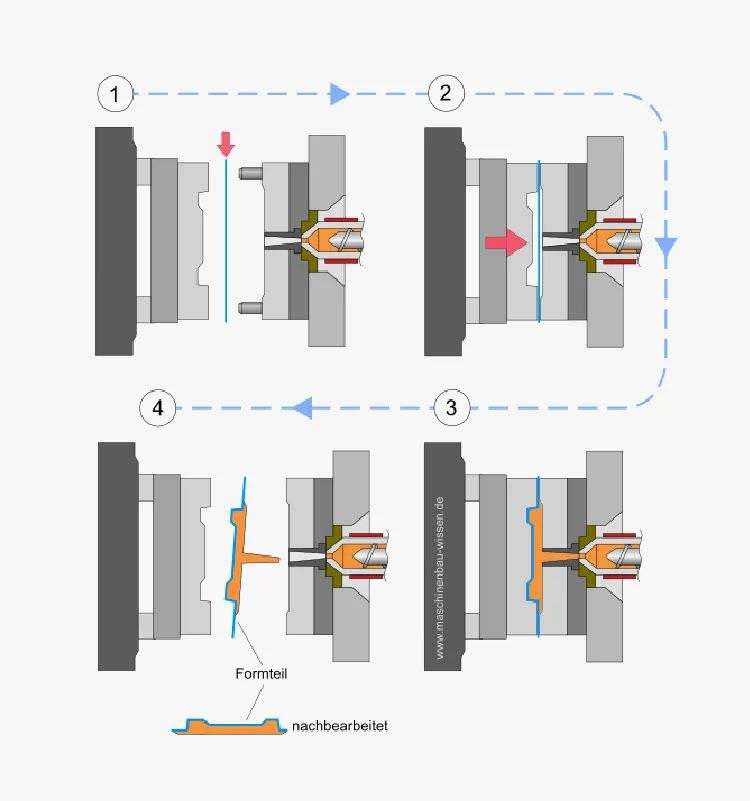

10. इन-मोल्ड सजावट

—— इन-मोल्ड डेकोरेशन-IMD ——

यो एक मोल्डिङ प्रविधि हो जसले ढाँचा-मुद्रित डायाफ्रामलाई दाँत स्टिल मोल्ड र फफूंदीमा राख्छ, मोल्डिङको लागि राललाई धातुको मोल्ड र फफूंदीमा इन्फ्युस गर्छ र साथै डायाफ्राममा जोड्छ, र ढाँचा-मुद्रित डायाफ्राम बनाउँछ। राल सम्मिलित साथै एक समाप्त उत्पादन मा ठोस दायाँ।

उपयुक्त उत्पादन: प्लास्टिक सतह क्षेत्र

परिष्कृत लागत: केवल मोल्ड र फफूंदीको संग्रह खोल्न आवश्यक छ, जसले खर्च घटाउन सक्छ र मानव-घण्टा, उच्च-स्वचालित उत्पादन, सरलीकृत उत्पादन प्रक्रिया, एक-पटक इन्जेक्सन मोल्डिंग दृष्टिकोण, साथै मोल्डिङ र सजावट प्राप्त गर्न सक्छ। एकै समयमा।

वातावरणीय प्रभाव: यो आधुनिक प्रविधि वातावरणमैत्री हुनुका साथै पारम्परिक चित्रकलाका साथै इलेक्ट्रोप्लेटिंगबाट हुने प्रदुषणलाई रोक्ने गरी वातावरणमैत्री छ।

एनेबोनका फाइदाहरू कम शुल्कहरू, गतिशील आय टोली, विशेष QC, बलियो कारखानाहरू, सीएनसी मेसिनिंग एल्युमिनियम पार्ट्स बनाउने सेवाको लागि प्रिमियम गुणस्तर सेवाहरू र सीएनसी मेसिनिङ टर्निङ पार्ट्स बनाउने सेवा हुन्। Anebon ले चलिरहेको प्रणाली नवाचार, व्यवस्थापन नवाचार, अभिजात वर्ग नवाचार र क्षेत्र नवाचार मा एक लक्ष्य सेट, समग्र लाभ लागि पूर्ण खेल दिन, र निरन्तर उत्कृष्ट समर्थन गर्न सुधार गर्नुहोस्।

एनेबोन नयाँ उत्पादन चाइना लक-होल प्रोसेसिंग मेसिन र एल्युमिनियम विन्डो लक होल प्रोसेसिंग मेसिन, एनेबोनसँग पूर्ण सामग्री उत्पादन लाइन, एसेम्बलिङ लाइन, गुणस्तर नियन्त्रण प्रणाली, र सबैभन्दा महत्त्वपूर्ण कुरा, अब एनेबोनसँग धेरै प्याटेन्ट टेक्नोलोजी र अनुभवी प्राविधिक र उत्पादन टोली, अनुभवी बिक्री सेवा छ। टोली। सबै मानिसहरूका फाइदाहरूका साथ, हामीले "नायलोन मोनोफिलामेन्टको प्रतिष्ठित अन्तर्राष्ट्रिय ब्रान्ड" सिर्जना गर्दैछौं, र हाम्रो व्यापारिक वस्तुहरू विश्वको हरेक कुनामा फैलाउँदैछौं। हामी अगाडि बढिरहेका छौं र एनेबोनका ग्राहकहरूलाई सेवा दिन सक्दो प्रयास गरिरहेका छौं।

पोस्ट समय: जुलाई-29-2023