तुम्हाला मशीनिंगमध्ये पोझिशनिंग आणि क्लॅम्पिंगबद्दल किती माहिती आहे?

अचूक आणि अचूक परिणामांसाठी, पोझिशनिंग आणि क्लॅम्पिंग हे मशीनिंगचे आवश्यक पैलू आहेत.

मशीनिंग करताना पोझिशनिंग आणि क्लॅम्पिंगचे महत्त्व जाणून घ्या:

पोझिशनिंग: हे कटिंग टूलच्या तुलनेत वर्कपीसचे अचूक स्थान आहे. इच्छित परिमाणे आणि कटिंग पथ प्राप्त करण्यासाठी तीन प्राथमिक अक्षांसह (X, Y, Z) वर्कपीस संरेखित करणे आवश्यक आहे.

अचूक मशीनिंगसाठी संरेखन महत्त्वपूर्ण आहे:एज फाइंडर, इंडिकेटर आणि कोऑर्डिनेट मेजरिंग मशीन (सीएमएम) सारख्या तंत्राने वर्कपीस अचूकपणे संरेखित करणे शक्य आहे.

सातत्यपूर्ण स्थितीसाठी डेटाम पृष्ठभाग किंवा बिंदू स्थापित करणे आवश्यक आहे:हे सर्व त्यानंतरच्या मशीनिंगला सामान्य पृष्ठभागावर किंवा संदर्भ बिंदूवर आधारित करण्यास अनुमती देते.

क्लॅम्पिंग ही मशीनवर वर्कपीस सुरक्षित करण्याची प्रक्रिया आहे:हे स्थिरता प्रदान करते आणि कंपन किंवा हालचालींना प्रतिबंधित करते ज्यामुळे चुकीचे मशीनिंग होऊ शकते.

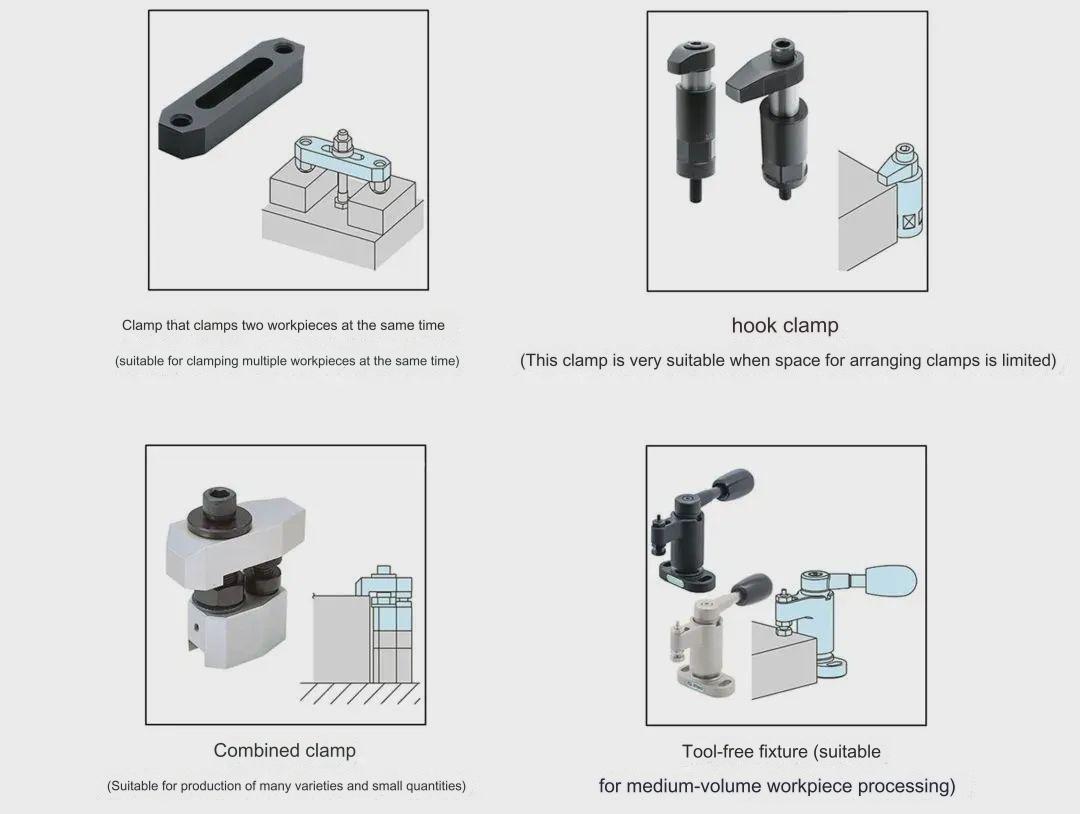

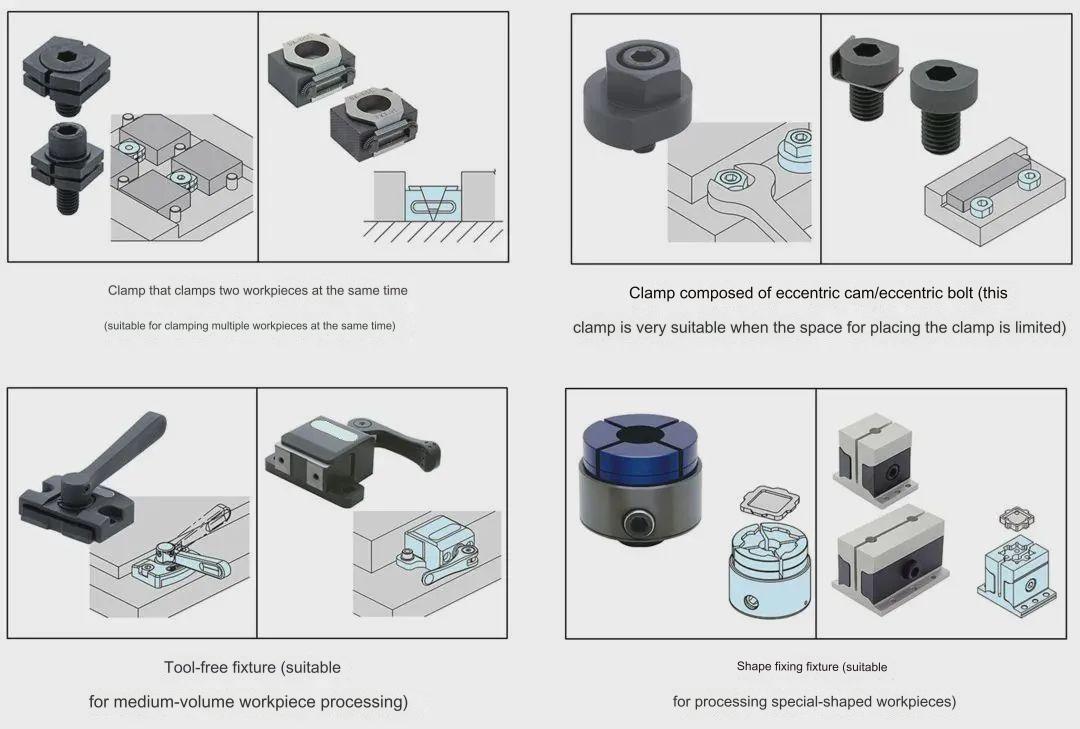

क्लॅम्पचे प्रकार:अनेक प्रकारचे क्लॅम्प आहेत जे मशीनिंगसाठी वापरले जाऊ शकतात. यामध्ये मॅग्नेटिक क्लॅम्प्स आणि वायवीय, हायड्रॉलिक किंवा हायड्रॉलिक-न्यूमॅटिक क्लॅम्प समाविष्ट आहेत. क्लॅम्पिंग पद्धतींची निवड आकार आणि आकार, मशीनिंग फोर्स आणि विशिष्ट आवश्यकता यासारख्या घटकांवर आधारित आहे.

क्लॅम्पिंग तंत्र:योग्य क्लॅम्पिंगमध्ये क्लॅम्पिंग फोर्स समान रीतीने वितरित करणे, वर्कपीसवर सतत दबाव राखणे आणि विकृती टाळणे समाविष्ट आहे. स्थिरता राखताना वर्कपीसचे नुकसान टाळण्यासाठी, योग्य क्लॅम्पिंग दाब वापरणे आवश्यक आहे.

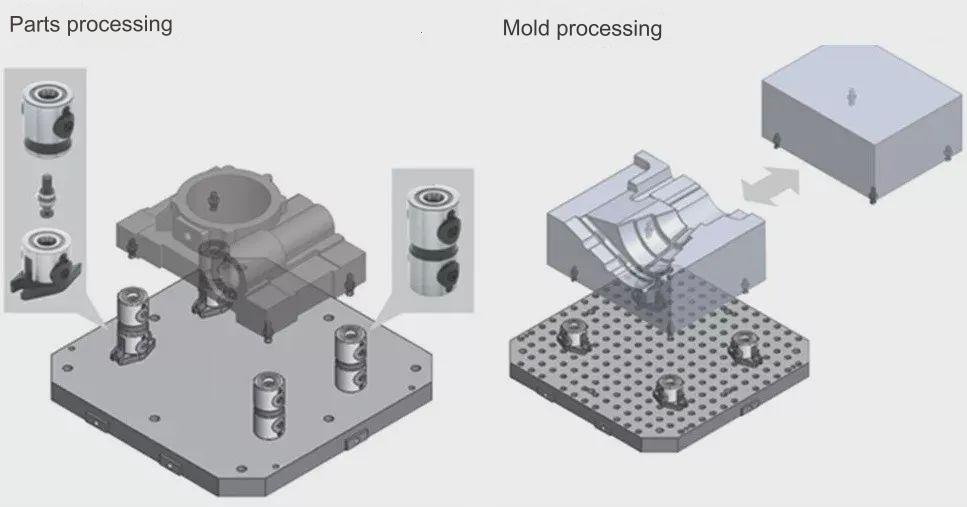

फिक्स्चर ही विशेष साधने आहेत जी वर्कपीस पकडतात आणि स्थितीत ठेवतात:ते मशीनिंग ऑपरेशन्ससाठी समर्थन, संरेखन आणि स्थिरता देतात. यामुळे त्रुटीचा धोका कमी होतो आणि उत्पादकता सुधारते.

फिक्स्चर अनेक वेगवेगळ्या प्रकारात येतात, जसे की व्ही-ब्लॉक्स आणि अँगल प्लेट्स. ते सानुकूल-डिझाइन देखील केले जाऊ शकतात. योग्य फिक्स्चरची निवड तुकड्याची जटिलता आणि मशीनिंग गरजांद्वारे निर्धारित केली जाते.

फिक्स्चर डिझाइनमध्ये घटकांचा काळजीपूर्वक विचार केला जातोजसे की वर्कपीसचे परिमाण, वजन, साहित्य आणि प्रवेश आवश्यकता. चांगले फिक्स्चर डिझाइन कार्यक्षम मशीनिंगसाठी इष्टतम क्लॅम्पिंग आणि स्थिती सुनिश्चित करेल.

सहनशीलता आणि अचूकता:अचूक पोझिशनिंग आणि क्लॅम्पिंग मशीनिंग करताना घट्ट सहनशीलता आणि अचूकता प्राप्त करण्यासाठी आवश्यक आहे. क्लॅम्पिंग किंवा पोझिशनिंगमध्ये किंचित त्रुटीमुळे आयाम भिन्नता आणि गुणवत्तेशी तडजोड होऊ शकते.

तपासणी आणि पडताळणी:गुणवत्तेत सातत्य सुनिश्चित करण्यासाठी क्लॅम्पिंग आणि पोझिशनिंग अचूकतेची नियमित तपासणी आणि पडताळणी आवश्यक आहे. मशीन केलेल्या भागांच्या अचूकतेची पडताळणी करण्यासाठी, कॅलिपर आणि मायक्रोमीटर तसेच सीएमएम सारखी मापन यंत्रे वापरली जाऊ शकतात.

हे इतके सोपे नाही. आम्हाला आढळले की प्रारंभिक डिझाइनमध्ये नेहमीच क्लॅम्पिंग आणि पोझिशनिंगसह काही समस्या असतात. नाविन्यपूर्ण उपाय त्यांची प्रासंगिकता गमावतात. आम्ही केवळ मूलभूत स्थिती आणि क्लॅम्पिंग ज्ञान समजून घेऊन फिक्स्चर डिझाइनची अखंडता आणि गुणवत्ता सुनिश्चित करू शकतो.

लोकेटरचे ज्ञान

1. वर्कपीसला बाजूने स्थान देणे हे मूलभूत तत्त्व आहे.

3-पॉइंट तत्त्व, समर्थनाप्रमाणे, वर्कपीस बाजूला ठेवण्यासाठी मूलभूत तत्त्व आहे. 3-पॉइंट तत्त्व समर्थनाच्या समान आहे. हे तत्त्व "एकमेकांना छेदत नसलेल्या तीन सरळ रेषा एक विमान निर्धारित करतात" या वस्तुस्थितीद्वारे प्राप्त झाले आहे. चारपैकी तीन बिंदू विमान निश्चित करण्यासाठी वापरले जाऊ शकतात. याचा अर्थ असा की एकूण 4 पृष्ठभाग नंतर निर्धारित केले जाऊ शकतात. पॉइंट्सची स्थिती कशीही असली तरी त्याच विमानात चौथा बिंदू मिळवणे कठीण आहे.

▲3-बिंदू तत्त्व

उदाहरणार्थ, चार स्थिर-उंची पोझिशनर्स वापरण्याच्या बाबतीत, केवळ तीन विशिष्ट बिंदू वर्कपीसशी संपर्क साधण्यास सक्षम आहेत, ज्यामुळे उर्वरित चौथा बिंदू संपर्क स्थापित करणार नाही अशी उच्च शक्यता आहे.

म्हणून, लोकेटर कॉन्फिगर करताना, या बिंदूंमधील अंतर जास्तीत जास्त करताना तीन बिंदूंवर आधारीत करणे सामान्य सराव आहे.

शिवाय, पोझिशनरच्या व्यवस्थेदरम्यान, लागू केलेल्या प्रोसेसिंग लोडची दिशा पूर्व-पुष्टी करणे अत्यावश्यक आहे. मशीनिंग लोडची दिशा टूल होल्डर/टूलच्या हालचालीशी जुळते. फीड दिशेच्या शेवटी पोझिशनर ठेवल्याने वर्कपीसच्या एकूण अचूकतेवर थेट परिणाम होतो.

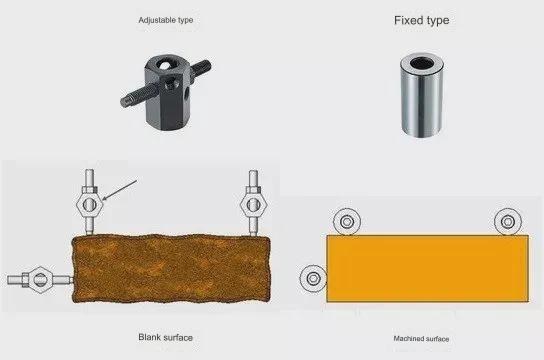

सामान्यतः, वर्कपीसच्या खडबडीत पृष्ठभागाच्या स्थितीसाठी, बोल्ट-प्रकारचे समायोज्य पोझिशनर वापरला जातो, तर एक निश्चित प्रकारचा पोझिशनर (ग्राउंड वर्कपीस संपर्क पृष्ठभागासह) वापरला जातो.मशीनिंग भाग.

2. वर्कपीस छिद्रांद्वारे पोझिशनिंगची मूलभूत तत्त्वे

मागील मशीनिंग प्रक्रियेदरम्यान तयार केलेल्या छिद्रांचा वापर करून पोझिशनिंग करताना, सहनशीलता असलेल्या पिनचा वापर करणे आवश्यक आहे. वर्कपीस होलची अचूकता पिन आकाराच्या अचूकतेसह संरेखित करून, आणि तंदुरुस्त सहिष्णुतेवर आधारित त्यांना एकत्र करून, स्थिती अचूकता वास्तविक आवश्यकता पूर्ण करू शकते.

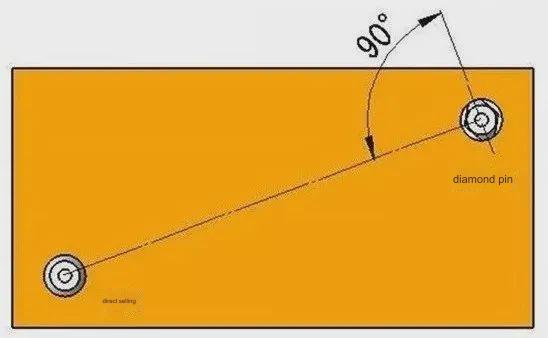

याव्यतिरिक्त, पोझिशनिंगसाठी पिन वापरताना, डायमंड पिनच्या बाजूने सरळ पिन वापरणे सामान्य आहे. हे केवळ वर्कपीसचे असेंब्ली आणि वेगळे करणे सुलभ करत नाही तर वर्कपीस आणि पिन एकत्र अडकण्याची शक्यता देखील कमी करते.

▲ पिन पोझिशनिंग वापरा

निश्चितपणे, दोन्ही पोझिशन्ससाठी सरळ पिन वापरून इष्टतम फिट सहिष्णुता प्राप्त करणे व्यवहार्य आहे. तथापि, स्थितीत अधिक अचूकतेसाठी, सरळ पिन आणि डायमंड पिनचे संयोजन अधिक प्रभावी असल्याचे सिद्ध होते.

सरळ पिन आणि समभुज पिन दोन्ही वापरताना, सामान्यतः समभुज पिन अशा प्रकारे ठेवण्याची शिफारस केली जाते जेथे वर्कपीसला त्याच्या मांडणीची दिशा जोडणारी रेषा सरळ पिनला जोडणाऱ्या रेषेशी लंब (90° कोनात) असते आणि समभुज चौकोन पिन. स्थितीचे कोन आणि वर्कपीस रोटेशनची दिशा ठरवण्यासाठी ही विशिष्ट व्यवस्था महत्त्वपूर्ण आहे.

क्लॅम्प संबंधित ज्ञान

1. clamps च्या वर्गीकरण

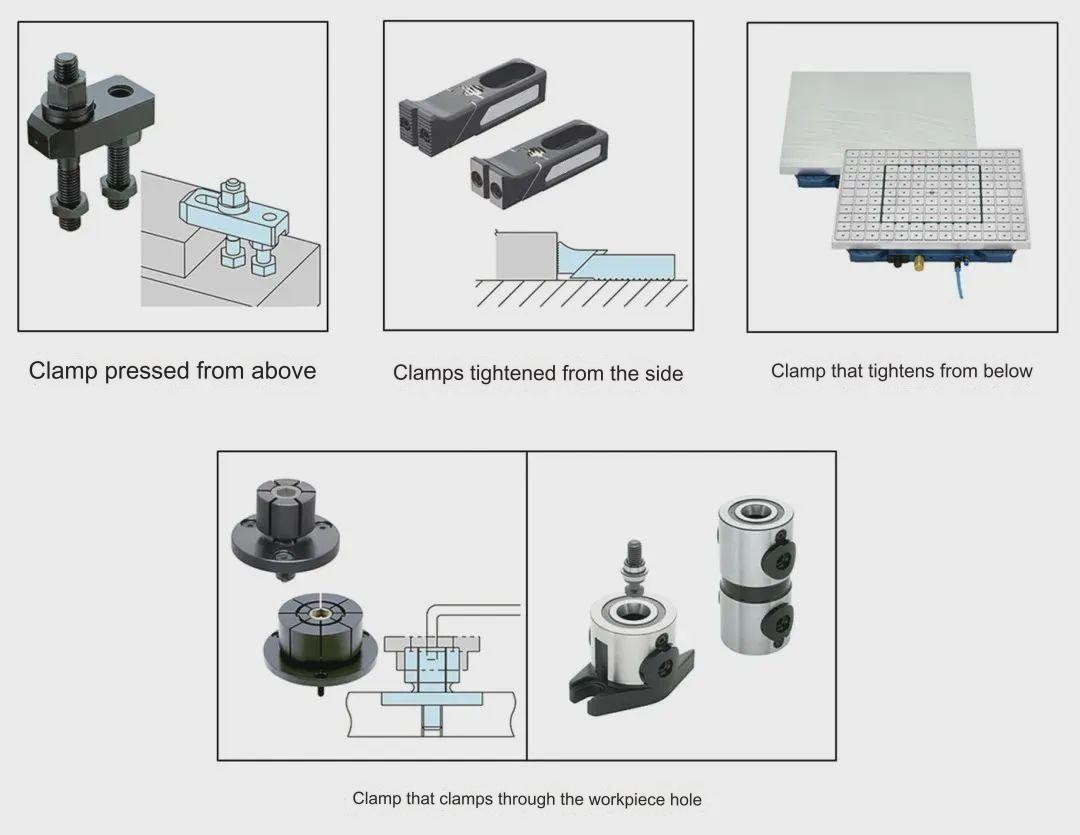

क्लॅम्पिंग दिशानिर्देशानुसार, ते सामान्यतः खालील श्रेणींमध्ये विभागले गेले आहे:

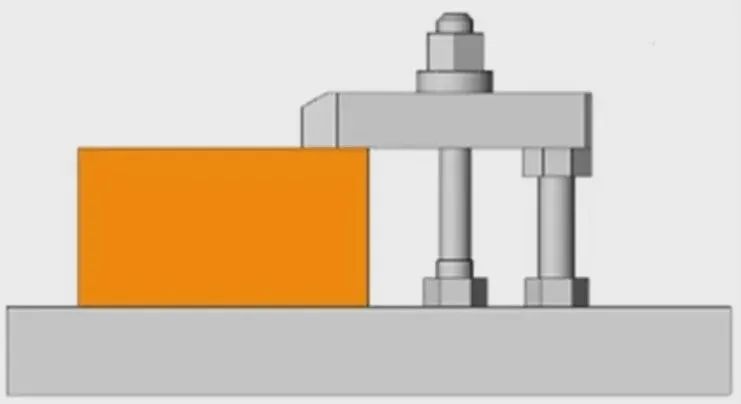

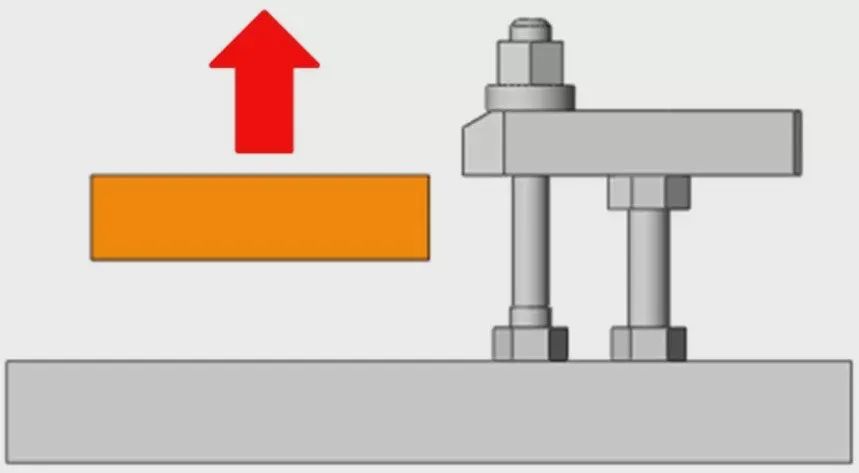

1. ओव्हरहेड कॉम्प्रेशन क्लॅम्प

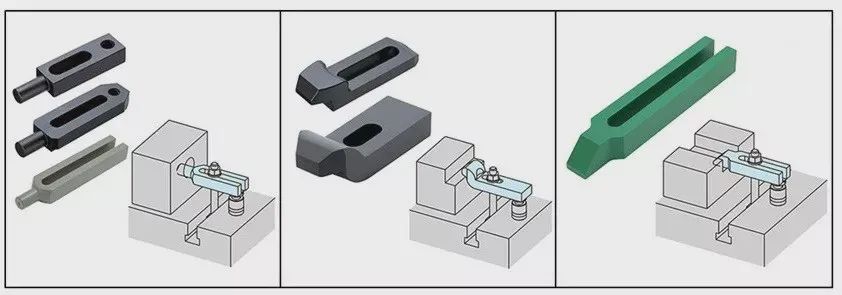

ओव्हरहेड कॉम्प्रेशन क्लॅम्प वर्कपीसच्या वरून दबाव आणतो, परिणामी क्लॅम्पिंग दरम्यान कमीतकमी विकृती आणि वर्कपीस प्रक्रियेदरम्यान वर्धित स्थिरता. परिणामी, वरून वर्कपीस क्लॅम्पिंगला विशेषत: प्राधान्य दिले जाते. या पद्धतीने वापरलेला क्लॅम्पचा सर्वात प्रचलित प्रकार म्हणजे मॅन्युअल मेकॅनिकल क्लँप. उदाहरणार्थ, खाली दिलेल्या सचित्र क्लॅम्पला 'पाइन लीफ टाईप' क्लॅम्प असे संबोधले जाते. आणखी एक प्रकार, ज्याला 'लूज लीफ' क्लॅम्प म्हणून ओळखले जाते, त्यात प्रेशर प्लेट, स्टड बोल्ट, जॅक आणि नट यांचा समावेश आहे.”

शिवाय, वर्कपीसच्या आकारावर अवलंबून, तुमच्याकडे विविध प्रकारच्या प्रेशर प्लेट्समधून निवडण्याचा पर्याय आहे ज्या विशेषतः वेगवेगळ्या वर्कपीस आकारांशी जुळण्यासाठी डिझाइन केलेल्या आहेत.

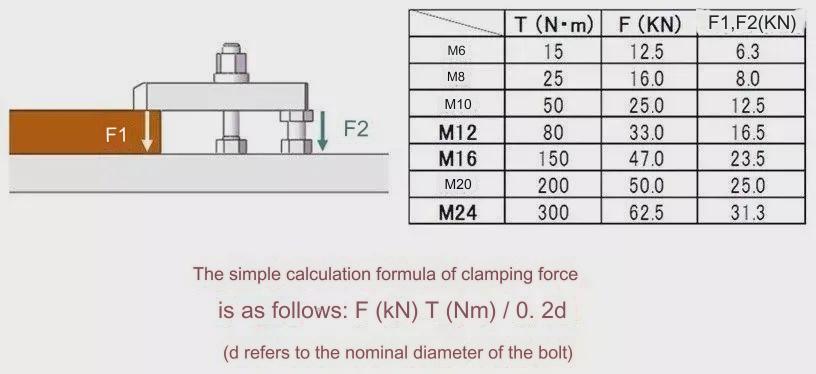

लूज लीफ क्लॅम्पिंगमध्ये टॉर्क आणि क्लॅम्पिंग फोर्समधील परस्परसंबंध बोल्टद्वारे लावलेल्या पुशिंग फोर्सचे विश्लेषण करून निश्चित करणे शक्य आहे.

लूज लीफ टाईप क्लॅम्प व्यतिरिक्त, इतर क्लॅम्प्स देखील उपलब्ध आहेत जे वरून वर्कपीस सुरक्षित करतात.

2. वर्कपीस क्लॅम्पिंगसाठी साइड क्लॅम्प

पारंपारिक क्लॅम्पिंग पद्धतीमध्ये वरून वर्कपीस सुरक्षित करणे, उत्कृष्ट स्थिरता आणि कमीतकमी प्रक्रिया भार प्रदान करणे समाविष्ट आहे. तथापि, जेव्हा टॉप क्लॅम्पिंग अयोग्य असेल अशा परिस्थिती उद्भवू शकतात, जसे की जेव्हा वरच्या पृष्ठभागाला मशीनिंगची आवश्यकता असते किंवा जेव्हा टॉप क्लॅम्पिंग शक्य नसते. अशा परिस्थितीत, साइड क्लॅम्पिंगची निवड करणे आवश्यक होते.

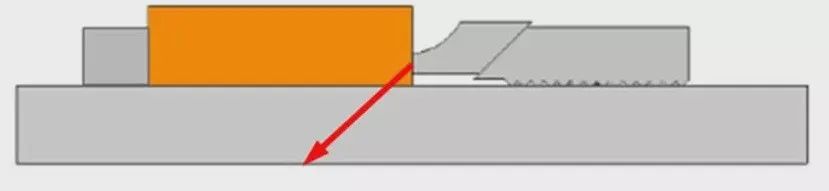

तरीही, हे लक्षात घेणे महत्वाचे आहे की वर्कपीसला बाजूने क्लॅम्प केल्याने फ्लोटिंग फोर्स निर्माण होते. इष्टतम कामगिरी सुनिश्चित करण्यासाठी फिक्स्चर डिझाइन दरम्यान ही शक्ती काढून टाकण्याकडे लक्ष दिले पाहिजे.

वर्कपीस स्थिर करण्यासाठी अतिरिक्त समर्थन किंवा दबाव वापरणे यासारख्या फ्लोटिंग फोर्स इफेक्टचा प्रतिकार करणारी यंत्रणा समाविष्ट करण्याच्या विचारांमध्ये समाविष्ट असू शकते. फ्लोटिंग फोर्सला प्रभावीपणे संबोधित करून, वर्कपीस प्रक्रियेची लवचिकता वाढवून, एक विश्वसनीय आणि सुरक्षित साइड क्लॅम्पिंग सोल्यूशन प्राप्त केले जाऊ शकते.

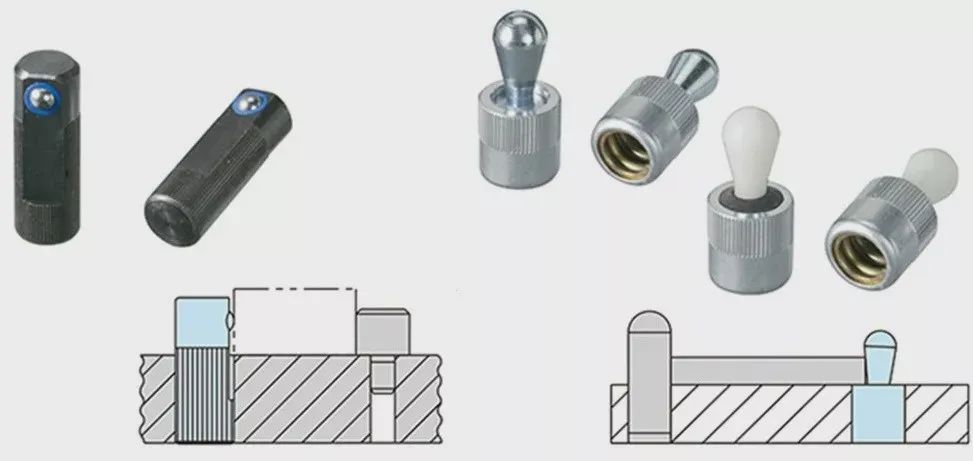

वरील प्रतिमेत दाखवल्याप्रमाणे साइड क्लॅम्प्स देखील उपलब्ध आहेत. हे क्लॅम्प्स बाजूने थ्रस्ट फोर्स लागू करतात, तिरकस खालच्या दिशेने बल तयार करतात. हा विशिष्ट प्रकारचा क्लॅम्प वर्कपीसला वरच्या दिशेने तरंगण्यापासून रोखण्यासाठी अत्यंत प्रभावी आहे.

या साइड क्लॅम्प्स प्रमाणेच, इतर क्लॅम्प्स देखील आहेत जे बाजूने देखील चालतात.

तळापासून वर्कपीस क्लॅम्पिंग

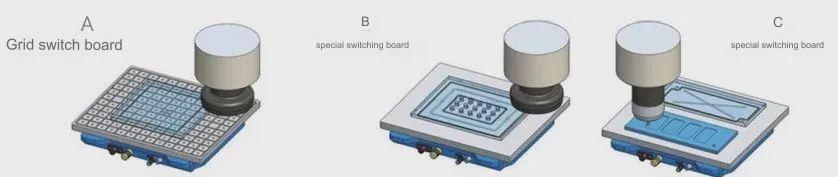

पातळ-प्लेट वर्कपीस हाताळताना आणि त्याच्या वरच्या पृष्ठभागावर प्रक्रिया करणे आवश्यक असताना, वरून किंवा बाजूला असलेल्या पारंपरिक क्लॅम्पिंग पद्धती अव्यवहार्य सिद्ध होतात. अशा परिस्थितीत, वर्कपीसला खालीपासून पकडणे हा एक व्यवहार्य उपाय आहे. लोखंडापासून बनवलेल्या वर्कपीससाठी, चुंबक प्रकारचा क्लॅम्प बहुतेकदा योग्य असतो, तर नॉन-फेरससानुकूल मेटल मिलिंगवर्कपीस व्हॅक्यूम सक्शन कप वापरून सुरक्षित करता येतात.

वर नमूद केलेल्या दोन्ही प्रकरणांमध्ये, क्लॅम्पिंग फोर्स वर्कपीस आणि चुंबक किंवा व्हॅक्यूम चक यांच्यातील संपर्क क्षेत्रावर अवलंबून असते. हे लक्षात घेण्यासारखे आहे की जर लहान वर्कपीसवर प्रक्रिया लोड खूप जास्त असेल तर इच्छित प्रक्रिया परिणाम प्राप्त होऊ शकत नाही.

याव्यतिरिक्त, सुरक्षित आणि योग्य वापरासाठी चुंबक आणि व्हॅक्यूम सक्शन कपचे संपर्क पृष्ठभाग पुरेसे गुळगुळीत आहेत याची खात्री करणे महत्वाचे आहे.

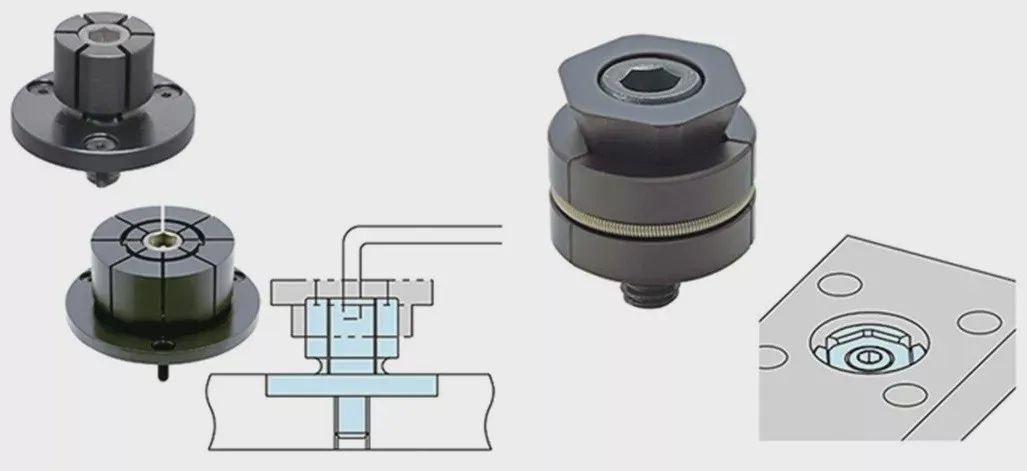

होल क्लॅम्पिंगची अंमलबजावणी करणे

एकाचवेळी मल्टी-फेस प्रोसेसिंग किंवा मोल्ड प्रोसेसिंग सारख्या कामांसाठी 5-अक्ष मशीनिंग मशीन वापरताना, होल क्लॅम्पिंगची निवड करणे उचित आहे कारण ते प्रक्रिया प्रक्रियेवर फिक्स्चर आणि टूल्सचा प्रभाव कमी करण्यास मदत करते. वर्कपीसच्या वरच्या किंवा बाजूने क्लॅम्पिंगच्या तुलनेत, होल क्लॅम्पिंग कमी दाब लागू करते आणि प्रभावीपणे वर्कपीसचे विकृती कमी करते.

▲थेट प्रक्रियेसाठी छिद्रे वापरा

▲क्लॅम्पिंगसाठी रिवेट इन्स्टॉलेशन

प्री-क्लॅम्पिंग

मागील माहिती प्रामुख्याने वर्कपीस क्लॅम्पिंग फिक्स्चरवर केंद्रित आहे. प्री-क्लॅम्पिंगद्वारे उपयोगिता कशी वाढवायची आणि कार्यक्षमता कशी सुधारायची याचा विचार करणे महत्त्वाचे आहे. वर्कपीसला पायावर अनुलंब ठेवताना, गुरुत्वाकर्षणामुळे वर्कपीस खालच्या दिशेने पडू शकते. अशा प्रकरणांमध्ये, अपघाती विस्थापन टाळण्यासाठी क्लॅम्प चालवताना हाताने वर्कपीस धरून ठेवणे आवश्यक होते.

▲प्री-क्लॅम्पिंग

जर वर्कपीस जड असेल किंवा एकाच वेळी अनेक तुकडे क्लॅम्प केले असतील तर ते कार्यक्षमतेत लक्षणीयरीत्या अडथळा आणू शकतात आणि क्लॅम्पिंगचा वेळ वाढवू शकतात. याचे निराकरण करण्यासाठी, स्प्रिंग-प्रकारचे प्री-क्लॅम्पिंग उत्पादन वापरल्याने वर्कपीस स्थिर राहून क्लॅम्प केले जाऊ शकते, ज्यामुळे कार्यक्षमता मोठ्या प्रमाणात वाढते आणि क्लॅम्पिंगची वेळ कमी होते.

क्लॅम्प निवडताना विचार

एकाच टूलिंगमध्ये अनेक प्रकारचे क्लॅम्प वापरताना, क्लॅम्पिंग आणि लूजिंग या दोन्हीसाठी समान साधने वापरणे महत्त्वाचे आहे. उदाहरणार्थ, खालील डाव्या चित्रात, क्लॅम्पिंग ऑपरेशन्ससाठी एकाधिक टूल रेंच वापरल्याने ऑपरेटरवरील एकूण भार वाढतो आणि क्लॅम्पिंगचा वेळ वाढतो. दुसरीकडे, खालील उजव्या चित्रात, टूल रेंच आणि बोल्ट आकार एकत्र केल्याने ऑन-साइट ऑपरेटरसाठी प्रक्रिया सुलभ होते.

▲वर्कपीस क्लॅम्पिंगचे ऑपरेशनल परफॉर्मन्स

शिवाय, क्लॅम्पिंग डिव्हाइस कॉन्फिगर करताना, वर्कपीस क्लॅम्पिंगची ऑपरेशनल कामगिरी विचारात घेणे आवश्यक आहे. जर वर्कपीसला झुकलेल्या कोनात पकडणे आवश्यक असेल तर ते ऑपरेशनमध्ये मोठ्या प्रमाणात गैरसोय करू शकते. म्हणून, फिक्स्चर टूलिंग डिझाइन करताना अशा परिस्थिती टाळणे महत्वाचे आहे.

एनेबोनचा पाठपुरावा आणि कंपनीचा उद्देश नेहमी "आमच्या ग्राहकांच्या गरजा पूर्ण करणे" हा असतो. Anebon आमच्या प्रत्येक कालबाह्य आणि नवीन ग्राहकांसाठी उल्लेखनीय उच्च-गुणवत्तेची उत्पादने मिळवणे आणि स्टाईल करणे आणि डिझाइन करणे सुरू ठेवा आणि Anebon च्या ग्राहकांसाठी तसेच आमच्यासाठी मूळ फॅक्टरी प्रोफाइल एक्सट्रूझन्स ॲल्युमिनियमसाठी एक विजयाची शक्यता गाठू.cnc वळलेला भाग, सीएनसी मिलिंग नायलॉन. आम्ही मित्रांच्या व्यवसाय एंटरप्राइझमध्ये आदान-प्रदान करण्यासाठी मनापासून स्वागत करतो आणि आमच्याशी सहकार्य सुरू करतो. एनेबॉनला आशा आहे की ते वेगवेगळ्या उद्योगांमधील जवळच्या मित्रांसोबत हात जोडून एक चमकदार दीर्घकाळ निर्माण करतील.

चायना हाय प्रिसिजन आणि मेटल स्टेनलेस स्टील फाउंड्री साठी चायना उत्पादक, Anebon विजयी सहकार्यासाठी देश-विदेशातील सर्व मित्रांना भेटण्याची संधी शोधत आहे. परस्पर फायद्याच्या आणि समान विकासाच्या आधारावर तुम्हा सर्वांसोबत दीर्घकालीन सहकार्याची अनेबोन प्रामाणिकपणे आशा करतो.

पोस्ट वेळ: सप्टेंबर-25-2023