आमच्या मशीनिंग प्रक्रियेवर सुप्रसिद्ध डीप होल मशीनिंग सिस्टम किती प्रमाणात लागू होते?

तोफा बॅरल्स आणि शस्त्रे प्रणाली:

बंदुकीच्या बॅरल्सच्या निर्मितीमध्ये डीप बोअर ड्रिलिंग महत्त्वपूर्ण भूमिका बजावते, बॅरलची परिमाणे, रायफल आणि पृष्ठभागाची रचना यांची अचूकता आणि अचूकता सुनिश्चित करते.

एरोस्पेस उद्योग:

विमानाच्या लँडिंग गियर, जेट इंजिनचे भाग, हेलिकॉप्टर रोटर शाफ्ट आणि अपवादात्मक अचूकता आणि टिकाऊपणाची मागणी करणारे इतर महत्त्वपूर्ण घटक तयार करण्यासाठी डीप बोअर मशीनिंगचा वापर केला जातो.

तेल आणि वायू उद्योग:

ड्रिलिंग टूल्स, वेलहेड्स आणि प्रोडक्शन टयूबिंगसह तेल आणि वायू शोधात वापरल्या जाणाऱ्या उपकरणांच्या निर्मितीमध्ये डीप होल ड्रिलिंगचा वापर केला जातो.

ऑटोमोटिव्ह उद्योग:

क्रँकशाफ्ट्स, कॅमशाफ्ट्स, कनेक्टिंग रॉड्स आणि इंधन इंजेक्शन पार्ट्स सारख्या इंजिनच्या घटकांच्या निर्मितीसाठी खोल छिद्रे समाविष्ट करणे आवश्यक आहे.

वैद्यकीय आणि आरोग्य सेवा:

सर्जिकल उपकरणे, इम्प्लांट्स आणि वैद्यकीय उपकरणांच्या निर्मितीमध्ये खोल छिद्र मशीनिंग आवश्यक आहे ज्यासाठी अचूकपणे तयार केलेली अंतर्गत वैशिष्ट्ये आणि पृष्ठभाग पूर्ण करणे आवश्यक आहे.

मोल्ड आणि डाय उद्योग:

डीप होल ड्रिलिंगचा उपयोग इंजेक्शन मोल्ड्स, एक्सट्रूजन डायज आणि इतर टूलिंग घटकांच्या निर्मितीमध्ये होतो ज्यांना उष्णता कार्यक्षमतेने नष्ट करण्यासाठी क्लिष्ट कूलिंग चॅनेलची आवश्यकता असते.

डाई आणि मोल्ड दुरुस्ती:

डीप होल मशीनिंग सिस्टीमचा वापर सध्याच्या मोल्ड आणि डाईजच्या दुरुस्तीसाठी किंवा बदलासाठी केला जातो, ज्यामुळे कूलिंग चॅनेल, इजेक्टर पिन होल किंवा इतर आवश्यक वैशिष्ट्ये ड्रिल करता येतात.

डीप होल प्रोसेसिंग सिस्टम: सहा सामान्यतः वापरलेले मॉडेल

डीप-होल प्रोसेसिंग म्हणजे काय?

खोल छिद्र म्हणजे ज्याची लांबी ते व्यासाचे गुणोत्तर 10 पेक्षा जास्त आहे. सर्वसाधारणपणे खोल छिद्रांसाठी खोली ते व्यासाचे प्रमाण सामान्यतः L</d>=100 असते. यामध्ये सिलेंडरची छिद्रे तसेच शाफ्ट अक्षीय तेल, पोकळ स्पिंडल आणि हायड्रॉलिक वाल्व्ह यांचा समावेश होतो. या छिद्रांना बऱ्याचदा उच्च अचूकता आणि पृष्ठभागाची गुणवत्ता आवश्यक असते, तर काही सामग्री मशीन करणे कठीण असते, जे उत्पादनात समस्या असू शकते. खोल छिद्रांवर प्रक्रिया करण्यासाठी तुम्ही कोणत्या पद्धतींचा विचार करू शकता?

1. पारंपारिक ड्रिलिंग

अमेरिकन लोकांनी शोधून काढलेले ट्विस्ट ड्रिल हे खोल छिद्र प्रक्रियेचे मूळ आहे. या ड्रिल बिटची रचना तुलनेने सोपी आहे, आणि कटिंग फ्लुइडचा परिचय करून देणे सोपे आहे, ज्यामुळे ड्रिल बिट वेगवेगळ्या व्यास आणि आकारात तयार केले जाऊ शकतात.

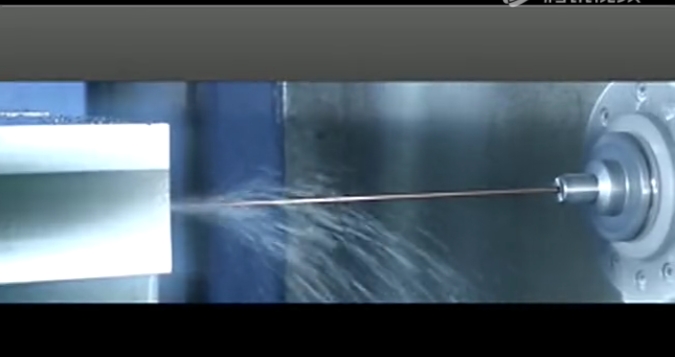

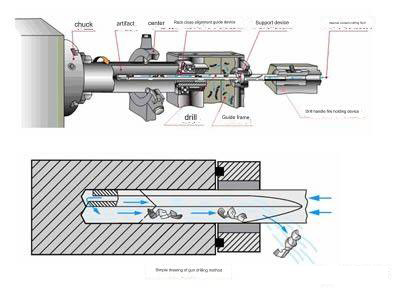

2. तोफा ड्रिल

डीप होल ट्यूब ड्रिलचा वापर प्रथम बंदुकीच्या बॅरल्सच्या निर्मितीसाठी केला गेला, ज्याला डीप-होल ट्यूब देखील म्हणतात. गन ड्रिलला असे नाव देण्यात आले कारण बॅरल्स अखंड परिशुद्धता नळ्या नाहीत आणि अचूक ट्यूब उत्पादन प्रक्रिया अचूकतेची आवश्यकता पूर्ण करू शकत नाही. विज्ञान आणि तंत्रज्ञानाच्या विकासामुळे आणि डीप होल सिस्टमच्या उत्पादकांच्या प्रयत्नांमुळे डीप होल प्रोसेसिंग ही आता लोकप्रिय आणि कार्यक्षम प्रक्रिया बनली आहे. ते अनेक क्षेत्रांमध्ये वापरले जातात, यासह: ऑटोमोटिव्ह उद्योग, एरोस्पेस, संरचनात्मक बांधकाम, वैद्यकीय उपकरणे, मोल्ड/टूल/जिग, हायड्रॉलिक आणि दबाव उद्योग.

खोल छिद्र प्रक्रियेसाठी गन ड्रिलिंग हा एक उत्तम उपाय आहे. अचूक परिणाम मिळविण्यासाठी तोफा ड्रिलिंग हा एक चांगला मार्ग आहे. तोफा ड्रिलिंग तंतोतंत प्रक्रिया परिणाम साध्य करू शकता. हे विविध खोल छिद्रांवर प्रक्रिया करण्यास सक्षम आहे आणि आंधळे छिद्र आणि क्रॉस होल सारख्या विशेष खोल छिद्रांवर देखील प्रक्रिया करू शकते.

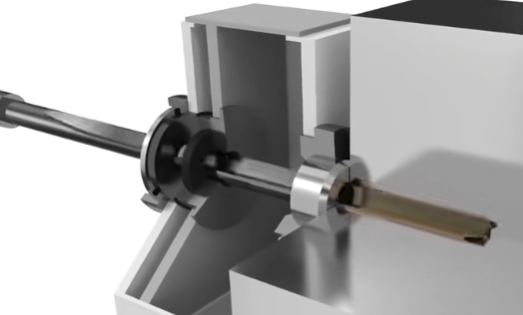

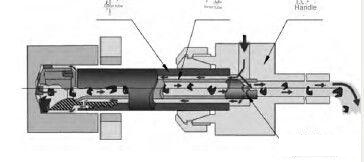

तोफा ड्रिलिंग प्रणाली घटक

तोफा ड्रिल बिट

3. BTA प्रणाली

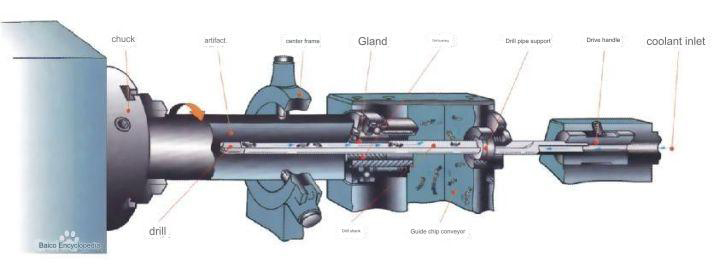

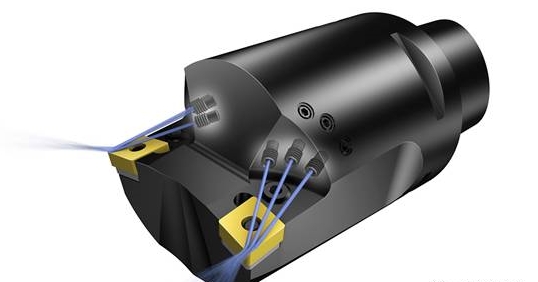

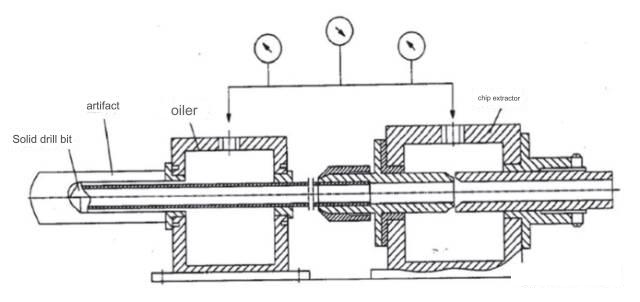

इंटरनॅशनल होल प्रोसेसिंग असोसिएशनने एक खोल छिद्र ड्रिलचा शोध लावला जो आतून चिप्स काढून टाकतो. बीटीए प्रणाली ड्रिल रॉड आणि बिटसाठी पोकळ सिलेंडर वापरते. हे टूलची कडकपणा सुधारते आणि द्रुत असेंब्ली आणि वेगळे करण्याची परवानगी देते. आकृती त्याचे कार्य तत्त्व दर्शवते. ऑइल डिस्पेंसर दबावाखाली कटिंग फ्लुइडने भरलेला असतो.

कटिंग फ्लुइड नंतर ड्रिल पाईप, भोक भिंतीद्वारे तयार केलेल्या कंकणाकृती जागेतून जातो आणि थंड आणि स्नेहनसाठी कटिंग क्षेत्राकडे वाहतो. ते ड्रिल बिटच्या चिप्समध्ये चिप देखील दाबते. ड्रिल पाईपची आतील पोकळी आहे जिथे चिप्स डिस्चार्ज होतात. BTA प्रणाली 12 मिमी पेक्षा जास्त व्यास असलेल्या खोल छिद्रांसाठी वापरली जाऊ शकते.

BAT प्रणाली रचना↑

BAT ड्रिल बिट↑

4. इंजेक्शन आणि सक्शन ड्रिलिंग सिस्टम

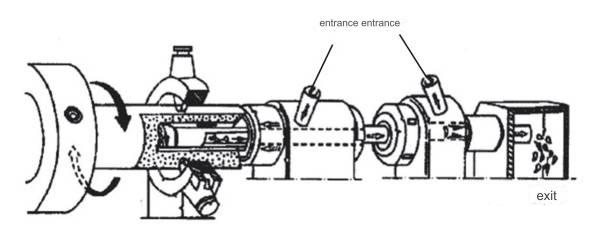

जेट सक्शन ड्रिलिंग सिस्टीम हे खोल छिद्र ड्रिलिंग तंत्र आहे जे फ्लुइड मेकॅनिक्सच्या जेट सक्शन तत्त्वावर आधारित डबल ट्यूब वापरते. स्प्रे-सक्शन सिस्टम दोन-लेयर ट्यूब टूलवर आधारित आहे. दबाव टाकल्यानंतर, कटिंग फ्लुइड इनलेटमधून इंजेक्ट केले जाते. 2/3 कटिंग फ्लुइड जो बाहेरील आणि आतील ड्रिल बारमधील जागेत प्रवेश करतोसीएनसी सानुकूल कटिंग भागथंड आणि वंगण घालणे.

चिप्स आतल्या पोकळीत ढकलले जातात. उर्वरित 1/3 कटिंग फ्लुइड चंद्रकोर आकाराच्या नोजलद्वारे आतील पाईपमध्ये उच्च वेगाने फवारले जाते. यामुळे चिप्स वाहून नेणारा कटिंग लिक्विड शोषून आतील पाईप पोकळीत कमी दाबाचा झोन तयार होतो. ड्युअल ॲक्शन स्प्रे आणि सक्शन अंतर्गत चिप्स आउटलेटमधून पटकन डिस्चार्ज होतात. जेट सक्शन ड्रिलिंग सिस्टम प्रामुख्याने खोल छिद्र प्रक्रियेसाठी वापरल्या जातात, ज्याचा व्यास 18 मिमीपेक्षा जास्त असतो.

जेट सक्शन ड्रिलिंग सिस्टीमचा सिद्धांत↑

जेट सक्शन ड्रिल बिट↑

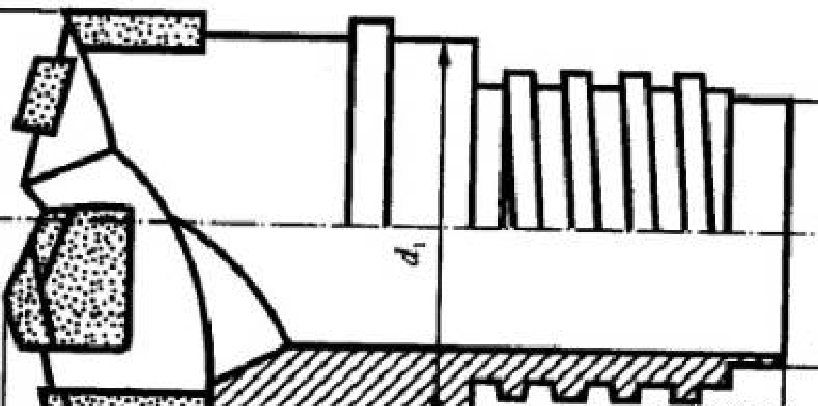

5.DF प्रणाली

DF प्रणाली ही निप्पॉन मेटलर्जिकल कंपनी लिमिटेडने विकसित केलेली ड्युअल-इनलेट सिंगल-ट्यूब अंतर्गत चिप काढण्याची प्रणाली आहे. कटिंग फ्लुइड दोन पुढच्या आणि मागील शाखांमध्ये विभागलेले आहे, जे अनुक्रमे दोन इनलेटमधून प्रवेश करतात. पहिल्यामध्ये कटिंग फ्लुइडचा 2/3 भाग वाहतोसीएनसी मेटल कटिंग भागड्रिल पाईप आणि प्रक्रिया केलेल्या छिद्राच्या भिंतीद्वारे तयार केलेल्या कंकणाकृती क्षेत्राद्वारे, आणि चिप्सला ड्रिल बिटवरील चिप आउटलेटमध्ये ढकलते, ड्रिल पाईपमध्ये प्रवेश करते आणि चिप एक्स्ट्रॅक्टरकडे वाहते; नंतरचा एक 1/3 कटिंग फ्लुइड थेट चिप एक्स्ट्रॅक्टरमध्ये प्रवेश करतो आणि पुढील आणि मागील नोझलमधील अरुंद शंकूच्या आकाराच्या अंतराने प्रवेगक होतो, ज्यामुळे चिप काढण्याच्या गतीचा उद्देश साध्य करण्यासाठी नकारात्मक दाब सक्शन प्रभाव निर्माण होतो.

DF प्रणालीच्या पहिल्या अर्ध्या भागाची रचना जी "पुश" भूमिका बजावते ती BTA प्रणालीसारखीच असते आणि "सक्शन" भूमिका बजावणाऱ्या दुसऱ्या अर्ध्या भागाची रचना जेट-सक्शन ड्रिलिंगसारखी असते. प्रणाली DF प्रणाली ड्युअल ऑइल इनलेट उपकरणे वापरत असल्याने, ती फक्त एक ड्रिल पाईप वापरते. चिप पुशिंग आणि सक्शन पद्धत पूर्ण झाली आहे, त्यामुळे ड्रिल रॉडचा व्यास खूप लहान केला जाऊ शकतो आणि लहान छिद्रांवर प्रक्रिया केली जाऊ शकते. सध्या, डीएफ सिस्टमचा किमान प्रक्रिया व्यास 6 मिमी पर्यंत पोहोचू शकतो.

DF प्रणाली कशी कार्य करते ↑

डीएफ डीप होल ड्रिल बिट↑

6. SIED प्रणाली

नॉर्थ चायना युनिव्हर्सिटीने SIED सिस्टीम, सिंगल ट्यूब चिप इजेक्शन सिस्टीम आणि सक्शन ड्रिल सिस्टीमचा शोध लावला. हे तंत्रज्ञान तीन अंतर्गत चिप-रिमूव्हल ड्रिलिंग तंत्रज्ञानावर आधारित आहे: BTA (जेट-सक्शन ड्रिल), DF प्रणाली आणि DF प्रणाली. प्रणाली स्वतंत्रपणे समायोज्य चिप निष्कर्षण यंत्र जोडते जी वीज पुरवठ्याद्वारे चालते ज्यामुळे शीतलक आणि चिप काढणे द्रव प्रवाह स्वतंत्रपणे नियंत्रित होते. आकृतीमध्ये दर्शविल्याप्रमाणे, हे मूळ तत्त्व आहे. हायड्रॉलिक पंप कटिंग फ्लुइड आउटपुट करतो, जो नंतर दोन प्रवाहांमध्ये विभागला जातो: पहिला कटिंग फ्लुइड ऑइल डिलिव्हरी डिव्हाईसमध्ये प्रवेश करतो आणि चीप काढून टाकून ड्रिल पाईपची भिंत आणि छिद्र यांच्यातील कंकणाकृती अंतरातून वाहतो.

प्रथम कटिंग फ्लुइड ड्रिल बिटच्या होल आउटलेटमध्ये ढकलले जाते. दुसरा कटिंग फ्लुइड शंकूच्या आकाराच्या नोजल जोड्यांमधील अंतरातून प्रवेश करतो आणि चिप एक्स्ट्रॅक्शन डिव्हाइसमध्ये वाहतो. यामुळे हाय-स्पीड जेट आणि नकारात्मक दाब निर्माण होतो. SIED दोन स्वतंत्र प्रेशर रेग्युलेटर वाल्व्हसह सुसज्ज आहे, प्रत्येक द्रव प्रवाहासाठी एक. हे सर्वोत्कृष्ट कूलिंग किंवा चिप काढण्याच्या परिस्थितीनुसार समायोजित केले जाऊ शकतात. SlED ही एक प्रणाली आहे ज्याचा हळूहळू प्रचार केला जात आहे. ही एक अधिक अत्याधुनिक प्रणाली आहे. SlED प्रणाली सध्या ड्रिलिंग होलचा किमान व्यास 5 मिमी पेक्षा कमी करण्यात सक्षम आहे.

SIED प्रणाली कशी कार्य करते ↑

सीएनसीमध्ये खोल छिद्र प्रक्रियेचा वापर

बंदुक आणि शस्त्रे तयार करणे:

खोल छिद्र पाडून बंदुका आणि शस्त्रे तयार करण्यासाठी वापरला जातो. अचूक आणि विश्वासार्ह तोफा कामगिरीसाठी हे अचूक परिमाण, रायफलिंग आणि पृष्ठभाग समाप्तीची खात्री देते.

एरोस्पेस उद्योग:

विमानाच्या लँडिंग गीअर्सचे भाग तसेच टर्बाइन इंजिनचे भाग आणि इतर अनेक महत्त्वाच्या एरोस्पेस घटकांसाठी एक खोल-भोक मशीनिंग प्रक्रिया वापरली जाते ज्यांना उच्च दर्जाची आणि अचूकता आवश्यक असते.

तेल आणि वायूचा शोध:

तेल आणि वायूच्या शोधासाठी आवश्यक असलेल्या ड्रिल बिट्स, पाईप्स, तसेच वेलहेड्स यांसारख्या उपकरणांच्या निर्मितीसाठी खोल छिद्रे ड्रिलिंगचा वापर केला जातो. खोल छिद्रांमुळे भूगर्भातील जलाशयांमध्ये अडकलेली संसाधने काढण्याची परवानगी मिळते.

ऑटोमोटिव्ह उद्योग:

क्रँकशाफ्ट, कॅमशाफ्ट तसेच कनेक्टिंग रॉड्स सारख्या इंजिन घटकांच्या निर्मितीसाठी खोल छिद्रांवर प्रक्रिया करणे आवश्यक आहे. या घटकांना त्यांच्या अंतर्गत वैशिष्ट्यांमध्ये अचूकता आवश्यक आहे तसेच उत्कृष्ट कार्यप्रदर्शनासाठी फिनिशिंग आवश्यक आहे.

आरोग्यसेवा आणि वैद्यकीय:

सर्जिकल उपकरणे, वैद्यकीय प्रत्यारोपण तसेच विविध वैद्यकीय उपकरणे तयार करण्यासाठी खोल-भोक मशीनिंग प्रक्रिया वापरली जाते. कमाल कार्यप्रदर्शन आणि सुसंगतता सुनिश्चित करण्यासाठी या उपकरणांना अचूक अंतर्गत वैशिष्ट्ये आणि फिनिशची आवश्यकता असते.

मोल्ड आणि डाय उद्योग:

डीप होल ड्रिल मोल्ड्सच्या निर्मितीमध्ये तसेच डाईजमध्ये महत्त्वपूर्ण भूमिका बजावते. इंजेक्शन मोल्डिंग किंवा भिन्न उत्पादन प्रक्रिया वापरताना कार्यक्षम उष्मा विघटन सुनिश्चित करण्यासाठी मोल्ड्स आणि डायजना शीतलक वाहिन्यांची आवश्यकता असते.

ऊर्जा उद्योग:

टर्बाइन ब्लेड्स, हीट एक्सचेंजर्स आणि पॉवर ट्रान्समिशन घटक यांसारख्या उर्जेशी संबंधित घटकांच्या निर्मितीसाठी डीप होल प्रोसेसिंगचा वापर केला जातो. ऊर्जा निर्मितीमध्ये कार्यक्षमता सुनिश्चित करण्यासाठी या घटकांना विशेषत: तंतोतंत अंतर्गत वैशिष्ट्ये आणि फिनिशची आवश्यकता असते.

संरक्षण उद्योग:

संरक्षणाशी संबंधित उत्पादनामध्ये खोल छिद्रे ड्रिलिंगचा वापर केला जातोसीएनसी मिल्ड भागजसे की क्षेपणास्त्र मार्गदर्शक प्रणाली आणि आर्मर प्लेट्स आणि एरोस्पेस वाहन घटक. यासीएनसी मशीन केलेले घटकत्यांची प्रभावीता आणि सुरक्षितता सुनिश्चित करण्यासाठी उच्च-सुस्पष्टता आणि दीर्घकाळ टिकणारी टिकाऊपणा आवश्यक आहे.

Anebon उच्च-गुणवत्तेचा माल, स्पर्धात्मक विक्री किंमत आणि उत्कृष्ट ग्राहक समर्थन पुरवण्यास सक्षम आहे. सानुकूल मेटल स्टॅम्पिंग सेवेसाठी "तुम्ही येथे अडचणीसह आला आहात आणि आम्ही तुम्हाला काढून टाकण्यासाठी स्मित पुरवतो" हे ॲनेबोनचे गंतव्यस्थान आहे. आता Anebon आमच्या खरेदीदारांद्वारे समाधानी असलेल्या प्रत्येक उत्पादनाचा किंवा सेवेचा विमा काढण्यासाठी सर्व तपशीलांवर विचार करत आहे.

आम्ही तुमच्या विशिष्ट गरजा आणि आवश्यकता पूर्ण करणारी OEM एनोडाइज्ड मेटल आणि लेझर कटिंग सेवा देखील प्रदान करतो. होज डिझाइन आणि डेव्हलपमेंटमधील अनुभवी अभियंत्यांच्या मजबूत संघासह, ॲनेबॉन आमच्या ग्राहकांसाठी सर्वोत्तम उत्पादने आणि उपाय प्रदान करण्याच्या प्रत्येक संधीची काळजीपूर्वक कदर करते.

तुम्हाला अधिक जाणून घ्यायचे असल्यास, कृपया Anebon च्या प्रभारी अधिकृत व्यक्तीशी संपर्क साधा info@anebon.com, फोन+८६-७६९-८९८०२७२२

पोस्ट वेळ: ऑक्टोबर-२७-२०२३