Дат баспас болот - дат баспас болоттон жасалган жана кислотага туруктуу болоттун аббревиатурасы. Аба, буу жана суу сыяктуу алсыз коррозияга чыдамдуу же дат баспас касиетке ээ болот дат баспас болот деп аталат; Химиялык коррозияга туруштуу болгон болот (кислота, щелоч, туз жана башка химиялык оюу) кислотага туруктуу болот деп аталат.

Дат баспас болоттон аба, буу жана суу сыяктуу алсыз коррозияга туруктуу болот, ошондой эле дат баспас кислотага туруктуу болот деп аталган кислота, щелоч жана туз сыяктуу химиялык оюу каражаттары. Практикалык колдонмолордо алсыз коррозияга туруктуу болот көбүнчө дат баспас болот, ал эми химиялык чөйрөгө туруктуу болот кислотага туруктуу болот деп аталат. Экөөнүн ортосундагы химиялык составдагы айырмачылыктан улам, биринчиси сөзсүз түрдө химиялык чөйрөнүн коррозиясына туруштук бере албайт, ал эми экинчиси жалпысынан дат баспас болот. Дат баспас болоттон жасалган коррозияга туруктуулугу болоттун курамындагы эритме элементтерине жараша болот.

Жалпысынан металлографиялык түзүлүшү боюнча кадимки дат баспас болоттор үч түргө бөлүнөт: аустениттик дат баспас болоттор, ферриттик дат баспас болоттор жана мартенситтик дат баспас болоттор. Бул үч негизги металлографиялык структуралардын негизинде, эки фазалуу болот, дат баспас болот жана темир мазмуну 50% дан аз болгон жогорку эритме болот атайын муктаждыктар жана максаттар үчүн алынган.

Ал бөлүнөт:

Аустениттик дат баспас болоттон жасалган

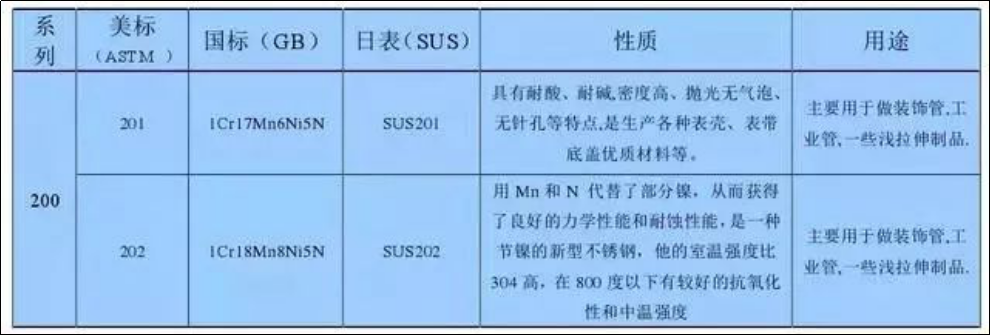

Матрица негизинен аустениттик түзүлүш (CY фазасы) менен бети борборлоштурулган куб кристалл структурасы болуп саналат, ал магниттик эмес жана муздак иштетүү менен негизинен бекемделет (жана белгилүү бир магнетизмге алып келиши мүмкүн). Американын темир жана болот институту 304 сыяктуу 200 жана 300 сериялык сандар менен көрсөтүлгөн.

Ферриттик дат баспас болоттон жасалган

Матрица негизинен феррит структурасы (а фазасы), дененин борборлоштурулган куб кристаллдык структурасы, магниттик жана жалпысынан жылуулук менен иштетүү менен катууланбайт, бирок муздак иштетүү менен бир аз бекемделиши мүмкүн. Американын темир жана болот институту 430 жана 446 деп белгиленген.

Мартенситтик дат баспас болоттон жасалган

Матрица мартенситтүү түзүм (дене борбору куб же куб), магниттик жана анын механикалык касиеттерин жылуулук менен дарылоо аркылуу жөнгө салууга болот. Американын темир жана болот институту 410, 420 жана 440 сандары менен көрсөтүлгөн. Мартенсит жогорку температурада аустениттик түзүлүшкө ээ. Ал тиешелүү ылдамдыкта бөлмө температурасына чейин муздатылганда, аустениттик структура мартенситке (б.а. катууланган) айланышы мүмкүн.

Аустениттик ферриттик (дуплекстүү) дат баспас болоттон жасалган

Матрицада аустениттик жана ферриттик эки фазалуу структуралар бар жана азыраак фазалык матрицанын мазмуну жалпысынан 15% дан ашат, ал магниттик жана муздак иштетүү менен бекемделиши мүмкүн. 329 типтүү дуплекстүү дат баспас болоттон жасалган. Аустениттик дат баспас болоттон жасалган менен салыштырганда, кош фазалуу болот жогорку күчкө ээ, ал эми гранулалар аралык коррозияга, хлориддик стресстин коррозиясына жана дат басууга туруктуулугу кыйла жакшырды.

Жаан-чачын катуулануучу дат баспас болоттон жасалган

Дат баспас болот, анын матрицасы аустениттик же мартенситтик болуп саналат жана жаан-чачындын катуулашы менен катуулатылышы мүмкүн. Американын темир жана болот институту 630, башкача айтканда 17-4PH сыяктуу 600 сериялык номерлер менен белгиленген.

Жалпысынан айтканда, эритмеден тышкары, аустениттик дат баспас болоттон жасалган коррозияга эң сонун туруктуулук бар. Ферриттик дат баспас болоттон аз коррозиясы бар чөйрөдө колдонсо болот. жумшак коррозиясы бар чөйрөдө, мартенситтик дат баспас болоттон жана жаан-чачындан катуулануучу дат баспас болоттон жасалган материал жогорку күчкө же катуулукту талап кылса, колдонулушу мүмкүн.

Мүнөздөмөлөрү жана максаты

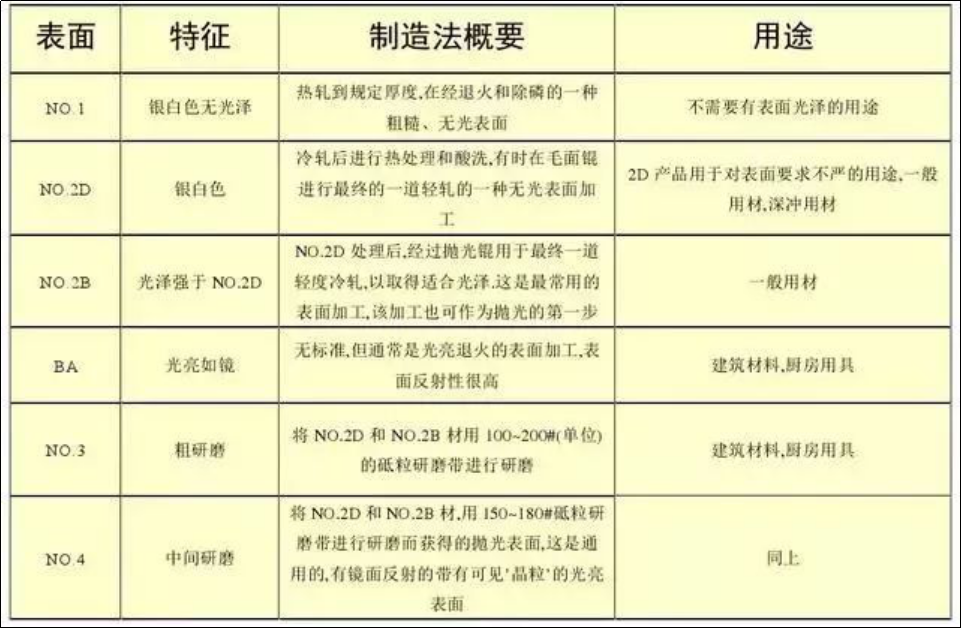

Беттик дарылоо

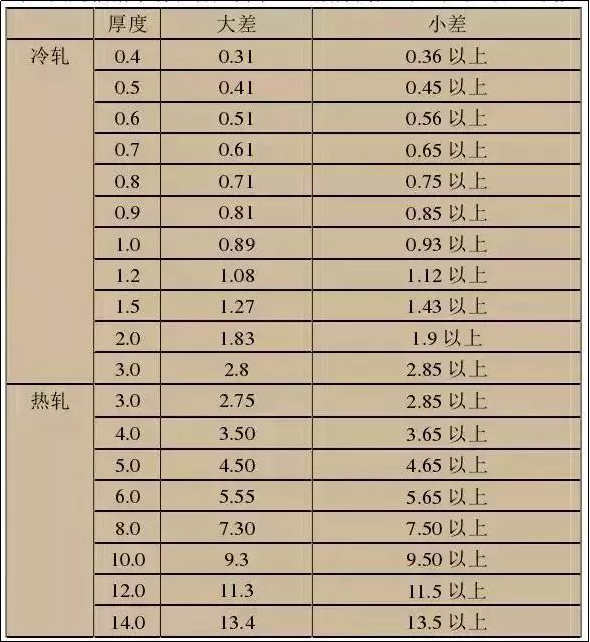

Калыңдыгынын дифференциациясы

1. Анткени болот заводунун машиналарын прокаттоо процессинде ысытуудан улам бир аз деформацияланып, прокаттын калыңдыгынын четтөөсүнө алып келет. Негизинен орто калыңдыгы эки жагынан ичке. Пластинанын калыңдыгын өлчөөдө плитанын башынын борбордук бөлүгү улуттук ченемдерге ылайык өлчөнөт.

2. Толеранттуулук рыноктун жана кардарлардын суроо-талабы боюнча жалпысынан чоң толеранттуулук жана кичине сабырдуулук болуп бөлүнөт: мисалы

Кандай дат баспас болоттон дат басуу оңой эмес?

Дат баспас болоттон жасалган коррозияга таасир этүүчү үч негизги фактор бар:

1. Легирленген элементтердин курамы.

Жалпысынан алганда, хром мазмуну 10,5% болгон болоттон дат басуу оңой эмес. Хром жана никель канчалык көп болсо, коррозияга туруктуулугу ошончолук жакшы болот. Мисалы, 304 материалында никель 8-10%, хром 18-20% болушу керек. Жалпысынан алганда, мындай дат баспас болоттон жасалган дат болбойт.

2. Дат баспас болоттон жасалган коррозияга туруктуулугуна даярдоочунун эритүү процесси да таасир этет.

Дат баспас болоттон жасалган чоң заводдор жакшы эритүүчү технологиясы, алдыңкы жабдуулары жана алдыңкы процесси менен эритме элементтерин контролдоону, аралашмаларды жок кылууну жана даяр муздатуу температурасын көзөмөлдөөнү камсыздай алат, ошондуктан продукциянын сапаты туруктуу жана ишенимдүү, ички сапаты жакшы жана ал дат басуу оңой эмес. Тескерисинче, кээ бир майда металлургиялык заводдор техника жана технология жагынан артта калган. Эритүү учурунда кирлерди тазалоо мүмкүн эмес, ал эми өндүрүлгөн продукция сөзсүз түрдө дат басып калат.

3. Тышкы чөйрө, кургак жана жакшы желдетилген чөйрө дат басып оңой эмес.

Бирок абанын нымдуулугу жогору, тынымсыз жаан-чачындуу аба ырайы же абадагы рН жогору болгон аймактар дат басып кетүүгө жакын. 304 дат баспас болоттон жасалган курчап турган чөйрө өтө начар болсо, дат басат.

Дат баспас болоттон жасалган дат тактар менен кантип күрөшүү керек?

1. Химиялык методдор

Дат баскан тетиктердин коррозияга туруктуулугун калыбына келтирүү үчүн хром оксиди пленкасын пайда кылуу үчүн кайрадан пассивациялоого жардам берүү үчүн кислота тазалоо пастасын же спрейди колдонуңуз. Кислота менен тазалоодон кийин, бардык булгоочу заттарды жана кислота калдыктарын жок кылуу үчүн таза суу менен туура жууш керек. Бардык тазалоодон кийин, жылмалоочу жабдык менен кайра жылтыратыңыз жана жылтыраткыч мом менен мөөрүңүз. Жергиликтүү деңгээлде анча-мынча дат баскан тактары барлар үчүн 1:1 бензин мотор майынын аралашмасын таза чүпүрөк менен дат баскан тактарды кетирүү үчүн да колдонсо болот.

2. Механикалык ыкма

Жардыруу менен тазалоо, айнек же керамикалык бөлүкчөлөр менен жардыруу, чөмүлүү, щетка жана жылмалоо. Мурда алынып салынган материалдардан, жылмалоочу материалдардан же аннигиляциялык материалдардан келип чыккан булганууну механикалык жол менен жок кылууга болот. Булгануунун бардык түрлөрү, өзгөчө чет элдик темир бөлүкчөлөрү, өзгөчө нымдуу чөйрөдө коррозия булагы болушу мүмкүн. Ошондуктан, механикалык тазаланган бети кургак шарттарда формалдуу түрдө тазаланышы керек. Механикалык ыкма бетти тазалоо үчүн гана колдонулушу мүмкүн жана материалдын коррозияга туруктуулугун өзгөртө албайт. Ошондуктан, механикалык тазалоодон кийин жылмалоочу жабдык менен кайра жылтыратуу жана жылмалоочу мом менен жабуу сунушталат.

Көбүнчө дат баспас болоттон жасалган класстар жана касиеттери колдонулат

1. 304 дат баспас болоттон жасалган. Бул көп өлчөмдөгү өтүнмөлөр менен эң кеңири колдонулган аустениттик дат баспас болоттордун бири. Бул терең чийүү калыптанган бөлүктөрүн, кислота өткөрүүчү түтүктөрдү, идиштерди,cnc структуралык turninig бөлүктөрү, ар кандай приборлордун корпустары жана башкалар, ошондой эле магниттик эмес жана төмөнкү температурадагы жабдуулар жана тетиктер.

2. 304L дат баспас болоттон жасалган. Кээ бир шарттарда Cr23C6 жаан-чачындан улам 304 дат баспас болоттон жасалган олуттуу intergranular коррозия тенденциясын чечүү үчүн иштелип чыккан ультра аз көмүртектүү аустениттик дат баспас болоттон жасалган, анын сенсибилизацияланган гранулярдык коррозияга туруктуулугу 304 дат баспас болоттон бир кыйла жакшыраак. Төмөнкү күчтөн тышкары, башка касиеттери 321 дат баспас болоттон жасалгандай эле. Ал негизинен коррозияга туруктуу жабдуулар жана ширетүүгө муктаж, бирок чечүү менен дарылоо мүмкүн эмес тетиктер үчүн колдонулат жана ар кандай аспап органдарын өндүрүү үчүн колдонулушу мүмкүн.

3. 304H дат баспас болоттон жасалган. 304 дат баспас болоттон жасалган ички бутагы үчүн көмүртек массасынын үлүшү 0,04% - 0,10%, ал эми жогорку температура көрсөткүчү 304 дат баспас болоттон жогору.

4. 316 дат баспас болоттон жасалган. 10Cr18Ni12 болоттун негизинде молибденди кошуу болоттун орто жана дат басууну азайтууга жакшы туруштук берет. Деңиз суусунда жана башка маалымат каражаттарында коррозияга туруктуулугу 304 дат баспас болоттон жогору, ал негизинен коррозияга туруктуу материалдар үчүн колдонулат.

5. 316L дат баспас болоттон жасалган. Ультра аз көмүртектүү болот, сенсибилизацияланган гранулярдык коррозияга жакшы туруштук бере алат, нефтехимиялык жабдууларда коррозияга каршы материалдар сыяктуу жоон кесим өлчөмүндөгү ширетүүчү тетиктерди жана жабдууларды өндүрүү үчүн ылайыктуу.

6. 316H дат баспас болоттон жасалган. 316 дат баспас болоттон жасалган ички бутагы үчүн көмүртек массасынын үлүшү 0,04% - 0,10% жана жогорку температура көрсөткүчү 316 дат баспас болоттон жогору.

7. 317 дат баспас болоттон жасалган. Коррозияга жана сойлоп кетүүгө туруктуулугу 316L дат баспас болоттон жогору. Бул мунай химиялык жана органикалык кислота туруктуу жабдууларды өндүрүү үчүн колдонулат.

8. 321 дат баспас болоттон жасалган. Титан стабилдештирилген аустениттик дат баспас болот, анткени анын жакшыртылган intergranular коррозияга туруктуулугу жана жакшы жогорку температурадагы механикалык касиеттери үчүн өтө төмөн көмүртектүү аустениттик дат баспас болот менен алмаштырылышы мүмкүн. Жогорку температура же суутек коррозияга туруктуулугу сыяктуу өзгөчө учурлардан тышкары, жалпысынан колдонуу сунушталбайт.

9. 347 дат баспас болоттон жасалган. Ниобий турукташтырылган аустениттик дат баспас болоттон жасалган. Ниобийдин кошулушу гранулдар аралык коррозияга туруктуулукту жакшыртат. Анын кислота, щелоч, туз жана башка дат баспас болоттон жасалган коррозияга туруктуулугу 321 дат баспас болоттон бирдей. Жакшы ширетүү көрсөткүчү менен, ал коррозияга туруктуу материал жана ысыкка чыдамдуу болот катары колдонсо болот. Ал негизинен жылуулук энергетика жана мунай химиялык тармактарда колдонулат, мисалы, идиштерди, түтүктөрдү, жылуулук алмаштыргычтарды, шахталарды, өнөр жай мештериндеги меш түтүктөрүн жана меш түтүк термометрлерин жасоо.

10. 904L дат баспас болоттон жасалган. Супер толук аустениттик дат баспас болот - бул Финляндиянын OUTOKUMPU компаниясы тарабынан ойлоп табылган супер аустениттик дат баспас болот. Анын никель массасынын үлүшү 24% - 26%, көмүртек массасынын үлүшү 0,02%тен аз. Ал мыкты коррозияга туруктуулугуна ээ. Ал күкүрт кислотасы, уксус кислотасы, кумурска кислотасы жана фосфор кислотасы сыяктуу кычкылданбаган кислоталарда коррозияга жакшы туруштук берет, ошондой эле жаракадан коррозияга жана стресстик коррозияга жакшы туруштук берет. Бул 70 ℃ төмөн күкүрт кислотасынын ар кандай концентрациясында колдонулат, ошондой эле нормалдуу басым астында ар кандай концентрациядагы жана температурадагы уксус кислотасына жана кумурска кислотасынын жана уксус кислотасынын аралаш кислотасына жакшы коррозияга туруштук берет. Баштапкы стандарт ASMESB-625 аны никелден жасалган эритме катары классификациялаган, ал эми жаңы стандарт аны дат баспас болоттон жасалган деп классификациялаган. Кытайда 015Cr19Ni26Mo5Cu2 болоттун окшош маркасы гана бар. Бир нече европалык инструмент өндүрүүчүлөр негизги материал катары 904L дат баспас болоттон колдонушат. Мисалы, E+H массалык чыгым өлчөгүчтүн өлчөөчү түтүгү 904L дат баспас болоттон, ал эми Rolex сааттарынын корпусунда 904L дат баспас болоттон жасалган.

11. 440C дат баспас болоттон жасалган. Мартенситтик дат баспас болоттун, катуулануучу дат баспас болоттун жана дат баспас болоттун катуулугу эң жогорку, ал эми катуулук HRC57. Ал негизинен соплолорду, подшипниктерди, клапан өзөктөрүн, клапандардын отургучтарын, жеңдерин, клапан сабактарын,cnc иштетүү бөлүктөрүнжана башкалар

12. 17-4PH дат баспас болоттон жасалган. Катуулугу HRC44 болгон дат баспас болоттон жасалган мартенситтүү чыңгыр катуулугу, жогорку күчкө, катуулугуна жана коррозияга туруктуулугуна ээ жана 300 ℃ жогору температурада колдонулушу мүмкүн эмес. Ал атмосферага жана суюлтулган кислотага же тузга жакшы коррозияга туруштук берет. Анын коррозияга туруктуулугу 304 дат баспас болоттон жасалган жана 430 дат баспас болоттон жасалгандай эле. Ал деңиз аянтчаларын, турбиналарды, клапандардын өзөктөрүн, клапандардын отургучтарын, жеңдерин, клапан сабактарын ж.б. өндүрүү үчүн колдонулат.

13. 300 Сериялар - Chromium Nickel Austenitic Дат баспас болот

301 - Жакшы ийкемдүүлүк, калыптоо үчүн колдонулат. Ал ошондой эле механикалык иштетүү аркылуу тез катууланса болот, жакшы ширетүү. эскирүү каршылык жана чарчоо күчү 304 дат баспас болоттон жогору. 301 дат баспас болоттон жасалган деформация учурунда айкын иш катаалдануусун көрсөтөт жана жогорку күч талап кылган ар кандай учурларда колдонулат

302 - Негизи, бул муздак прокаттоо аркылуу жогорку күчкө ээ боло турган, көмүртектүү мазмуну жогору 304 дат баспас болоттон жасалган түрдүү.

302B - дат баспас болоттон жасалган, жогорку кремний мазмуну бар, ал жогорку температурадагы кычкылданууга каршылык көрсөтөт.

303 жана 303Se, негизинен, эркин кесүү жана жогорку жалтыратуу талап кылынган учурларда колдонулат, тиешелүүлүгүнө жараша, күкүрт жана селен камтыган дат баспас болоттон жасалган эркин кесүүчү болуп саналат. 303Se дат баспас болоттон жасалган ысык капалоону талап кылган машина тетиктерин жасоо үчүн да колдонулат, анткени мындай шарттарда бул дат баспас болоттон жасалган жакшы ысык иштөө жөндөмдүүлүгү бар.

304N - азот камтыган дат баспас болоттон жасалган. Азот болоттун бекемдигин жогорулатуу үчүн кошулат.

305 жана 384 - Дат баспас болоттон жогорку никель бар жана анын ишинин катуулануу ылдамдыгы төмөн, бул муздак формага жогорку талаптар менен ар кандай учурларда ылайыктуу.

308 - ширетүүчү штангаларды жасоо үчүн.

309, 310, 314 жана 330 дат баспас болоттун никель жана хром мазмуну жогорку температурада болоттун кычкылданууга каршылык жана сойлоп бекемдигин жакшыртуу үчүн салыштырмалуу жогору. 30S5 жана 310S 309 жана 310 дат баспас болоттордун варианттары болсо да, айырмасы ширетүүчүнүн жанында чөккөн карбидди азайтуу үчүн көмүртектин аз болушунда. 330 дат баспас болоттон жасалган өзгөчө жогорку carburizing каршылык жана жылуулук шок каршылык бар.

Билдирүү убактысы: 2022-жылдын 5-декабрына чейин