HV, HB жана HRC материалдарды сыноодо колдонулган катуулуктун бардык өлчөөлөрү. Келгиле, аларды бөлүп көрөлү:

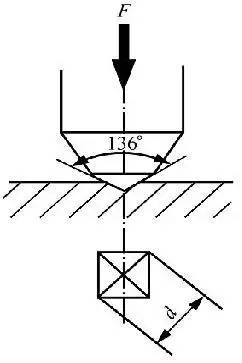

1) HV Катуулугу (Виккерс Катуулугу): HV катуулугу материалдын чегинүүгө туруктуулугунун өлчөмү. Ал алмаз чегингичтин жардамы менен материалдын бетине белгилүү жүктү колдонуу жана пайда болгон чегинүүнүн өлчөмүн өлчөө жолу менен аныкталат. HV катуулугу Викерс катуулугунун (HV) бирдиктеринде көрсөтүлөт жана көбүнчө жука материалдар, каптамалар жана майда тетиктер үчүн колдонулат.

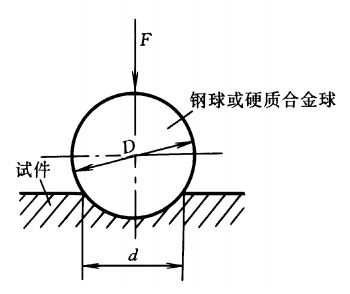

2) HB Катуулугу (Бринелл Катуулугу): HB катуулугу материалдын чегинүүгө туруктуулугунун дагы бир көрсөткүчү болуп саналат. Ал катууланган болоттон жасалган шарикти колдонуу менен материалга белгилүү жүктү колдонууну жана пайда болгон оюктун диаметрин өлчөөнү камтыйт. HB катуулугу Brinell катуулугунун бирдиктери менен көрсөтүлөт (HB) жана көбүнчө чоңураак жана көлөмдүү материалдар, анын ичинде металлдар жана эритмелер үчүн колдонулат.

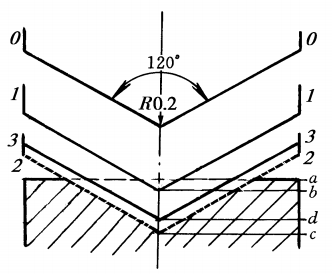

3) HRC Катуулугу (Rockwell Hardness): HRC катуулугу материалдын чегинүүгө же өтүүгө туруктуулугунун өлчөмү. Ал атайын тестирлөө ыкмасына жана колдонулган интентер түрүнө (бриллиант конус же катууланган болот шар) негизделген ар кандай шкалаларды (A, B, C, ж.б.) колдонот. HRC шкаласы, адатта, металл материалдардын катуулугун өлчөө үчүн колдонулат. Катуулуктун мааниси HRC шкаласындагы сан катары көрсөтүлөт, мисалы, HRC 50.

Көбүнчө колдонулган HV-HB-HRC катуулугун салыштыруу таблицасы:

| Жалпы кара металлдын катуулугун салыштыруу таблицасы (болжолдуу күч конверсиясы) | ||||

| Катуулуктун классификациясы | Тартуу күчү Н/мм2 | |||

| Рокуэлл | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920 |

| 53.5 | 77.7 | 570 | — | 1955 |

| 54 | 77.9 | 579 | — | 1995 |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79.5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82.5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85.5 | 959 | — | — |

| 68.5 | 85.8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

HRC/HB болжолдуу конверсия боюнча кеңештер

Катуулугу 20HRC, 1HRC≈10HB жогору,

Катуулугу 20HRC, 1HRC≈11.5HB төмөн.

Эскертүү: Кесүү иштетүү үчүн, аны негизинен 1HRC≈10HB бир калыпка айландырса болот (дайындалуучу материалдын катуулугу термелүү диапазонуна ээ)

Металл материалдын катуулугу

Катуулугу материалдын жергиликтүү деформацияга, өзгөчө пластикалык деформацияга, оюктарга же чийилүүгө туруштук берүү жөндөмүн билдирет. Бул материалдын жумшактыгын жана катуулугун өлчөө үчүн көрсөткүч.

Ар кандай сыноо ыкмалары боюнча, катуулугу үч түргө бөлүнөт.

①Чийүү катуулугу. Ал негизинен түрдүү минералдардын жумшактыгын жана катуулугун салыштыруу үчүн колдонулат. Метод – бир учу катуу, экинчи учу жумшак таякчаны тандап, сыналуучу материалды таяк боюнча өткөрүп, чийилген жерине жараша текшере турган материалдын катуулугун аныктоо. Сапаттуу түрдө айтсак, катуу нерселер узун чийиктерди, жумшак нерселер кыска чийиктерди жаратат.

②чегинүү катуулугу. Негизинен металл материалдары үчүн колдонулат, бул ыкма белгилүү бир жүктү колдонуп, сыналуучу материалга көрсөтүлгөн индентерди басуу жана сыналуучу материалдын жумшактыгын жана катуулугун бетиндеги жергиликтүү пластикалык деформациянын өлчөмү менен салыштыруу болуп саналат. материал. Интентер, жүктөө жана жүктөө узактыгынын айырмачылыгынан улам, чегинүү катуулугунун көптөгөн түрлөрү бар, анын ичинде Бринелдин катуулугу, Роквеллдин катуулугу, Виккерс катуулугу жана микрокатуулугу.

③Катуулугу. Негизинен металл материалдары үчүн колдонулган бул ыкма атайын кичинекей балканы белгилүү бир бийиктиктен ээн-эркин кулап, сыналуучу материалдын үлгүсүнө таасир этет жана сыноо учурунда үлгүдө сакталган (жана андан кийин бошотулган) штамм энергиясын пайдалануу болуп саналат. таасири (кичинекей балканы кайтаруу аркылуу) секирүү бийиктигин өлчөө) материалдын катуулугун аныктоо үчүн.

Металл материалдардын эң кеңири таралган Бринел катуулугу, Роквелл катуулугу жана Викерс катуулугу чегинүү катуулугуна таандык. Катуулуктун мааниси материалдын бетинин башка предметтин басылып жатканынан келип чыккан пластикалык деформацияга туруштук берүү жөндөмдүүлүгүн көрсөтөт; C) катуулукту өлчөө үчүн, ал эми катуулук мааниси металлдын серпилгич деформация функциясынын өлчөмүн билдирет.

Brinell Hardness

Индентер катары өчүрүлгөн болот шарды же диаметри D катуу эритмеден жасалган шарды колдонуңуз, аны сыноочу кесимдин бетине F тиешелүү сыноо күчү менен басыңыз жана белгиленген кармап туруу убактысынан кийин, чегинүүнү алуу үчүн сыноо күчүн алып салыңыз. диаметри d. Сыноо күчүн чегинүүнүн беттик аянтына бөлүңүз, натыйжада пайда болгон маани Brinell катуулугунун мааниси болуп саналат жана символ HBS же HBW менен көрсөтүлөт.

HBS менен HBW ортосундагы айырма - индентердин айырмасы. HBS индентер катууланган болот шар экенин билдирет, ал жумшак болот, боз чоюн жана түстүү металлдар сыяктуу Brinell катуулугу 450дөн төмөн болгон материалдарды өлчөө үчүн колдонулат. HBW интентер цементтелген карбид экенин билдирет, ал Бринелдин катуулугу 650дөн төмөн болгон материалдарды өлчөө үчүн колдонулат.

Ошол эле сыноо блогу үчүн, башка сыноо шарттары так бирдей болгондо, эки сыноонун натыйжалары ар кандай болот жана HBW мааниси көбүнчө HBS маанисинен чоңураак болот жана сакталышы керек болгон сандык эреже жок.

2003-жылдан кийин, менин өлкөм эквиваленттүү түрдө эл аралык стандарттарды кабыл алды, болоттон жасалган шариктер жана бардык колдонулган карбид шар баштары жокко чыгарылды. Ошондуктан, HBS токтотулган жана HBW Brinell катуулук белгисин көрсөтүү үчүн колдонулат. Көп учурларда, Brinell катуулугу HBW шилтеме менен гана HB көрсөтүлөт. Бирок, HBS дагы эле адабият кагаздарда мезгил-мезгили менен көрүнүп турат.

Бринеллдин катуулугун өлчөө ыкмасы чоюн, түстүү эритмелер, ар кандай күйдүрүлгөн жана өчүрүлгөн жана чыңдалган болоттор үчүн ылайыктуу жана үлгүлөрдү же үлгүлөрдү сыноо үчүн ылайыктуу эмес.cnc бурулуучу бөлүктөрөтө катуу, өтө кичинекей, өтө ичке же бетинде чоң оюктарга жол бербеген.

Rockwell Hardness

Аны менен кызматташуу үчүн индентер жана жүк катары конус бурчу 120° же Ø1,588 мм жана Ø3,176 мм өчүрүлгөн болот шарлары менен алмаз конусту колдонуңуз. Баштапкы жүк 10kgf жана жалпы жүк 60, 100 же 150kgf (баштапкы жүк плюс негизги жүк). Катуулугу негизги жүк алынып салынгандагы чегинүү тереңдиги менен негизги жүктү кармап калгандагы чегинүү тереңдиги менен жалпы жүк берилгенден кийин баштапкы жүктүн астындагы чегинүү тереңдигинин ортосундагы айырма менен туюнтулат.

Rockwell катуулугун сыноо үч сыноо күчүн жана үч интенттерди колдонот. Алардын 9 комбинациясы бар, алар Роквеллдин катуулугунун 9 шкаласына туура келет. Бул 9 сызгычтын колдонулушу дээрлик бардык кеңири колдонулган металл материалдарды камтыйт. Көбүнчө колдонулган үч HRA, HRB жана HRC бар, алардын арасында HRC эң кеңири колдонулат.

Көбүнчө колдонулган Rockwell катуулугун сыноо спецификациялар таблицасы:

| Катуулугу | | | Катуулугу | |

| | | | | карбид, карбид, |

| | | | | Тазаланган, нормалдаштырылган болот, алюминий эритмеси |

| | | | | катууланган болот, өчүрүлгөн жана чыңдалган болот, терең |

HRC шкаласын колдонуу диапазону 20 ~ 70HRC болуп саналат. Катуулугу 20HRC аз болгондо, анткени конусалюминий cnc иштетүү бөлүгүиндентер өтө көп басылган, сезгичтиги төмөндөйт, анын ордуна HRB шкаласын колдонуу керек; үлгүнүн катуулугу 67HRC жогору болгондо, индентердин учундагы басым өтө чоң болуп, алмаз оңой бузулат. Индентердин иштөө мөөнөтү абдан кыскарат, ошондуктан анын ордуна HRA шкаласын колдонуш керек.

Роквеллдин катуулугун текшерүү жөнөкөй, тез жана кичинекей чегинүү болуп саналат жана даяр продукциянын жана катуу жана жука даярдалган бөлүктөрдүн бетин сынай алат. Кичинекей чегинүүлөрдөн улам, түз эмес структурасы жана катуулугу бар материалдар үчүн катуулуктун мааниси абдан өзгөрүп турат жана тактык Бринелдин катуулугунан жогору эмес. Роквеллдин катуулугу болоттун, түстүү металлдардын, катуу эритмелердин жана башкалардын катуулугун аныктоо үчүн колдонулат.

Vickers Hardness Vickers Hardness

Викерстин катуулугун өлчөө принциби Бринеллдин катуулугуна окшош. Белгиленген сыноо күчү F менен материалдын бетине басуу үчүн 136 ° камтылган бурчу менен алмаз чарчы пирамиданын интентер колдонуңуз жана көрсөтүлгөн убакытты сактагандан кийин сыноо күчүн алып салыңыз. Катуулугу чарчы пирамида чегинүү бирдик бетинин аянтына орточо басым менен көрсөтүлөт. Маани, белги белгиси HV.

Vickers катуулугун өлчөө диапазону чоң жана ал 10дон 1000HVге чейинки катуулуктагы материалдарды өлчөй алат. чегинүү кичинекей жана ал көбүнчө ичке материалдарды жана карбюризация жана азоттоо сыяктуу катууланган катмарларды өлчөө үчүн колдонулат.

Leeb Hardness Leeb Hardness

Белгилүү бир күчтүн таасири астында сыналуучу бөлүгүнүн бетине сокку уруу үчүн вольфрам карбидинин шар башынын белгилүү бир массасы менен сокку денесин колдонуңуз, андан кийин кайра көтөрүлүңүз. Материалдардын катуулугу ар кандай болгондуктан, соккудан кийин кайра көтөрүлүү ылдамдыгы да ар түрдүү. Сокку түзүлүшкө туруктуу магнит орнотулган. Сокку денеси өйдө-ылдый жылыганда, анын перифериялык катушкасы ылдамдыкка пропорционалдуу электромагниттик сигналды индукциялап, андан кийин электрондук схема аркылуу аны Leeb катуулугунун маанисине айландырат. Символ HL катары белгиленген.

Leeb катуулугун текшергичке жумушчу үстөлдүн кереги жок жана анын катуулугунун сенсору калемдей кичинекей, аны түздөн-түз кол менен башкара алат жана ал чоң, оор кескичпи же татаал геометриялык өлчөмгө ээ болгон бөлүкчө экендигин оңой аныктоого болот.

Либдин катуулугунун дагы бир артыкчылыгы - бул буюмдун бетине өтө аз зыян келтирет, кээде аны кыйратпаган сыноо катары колдонсо болот; ал бардык багыттар боюнча, тар мейкиндиктерде жана өзгөчө катуулугун сыноолордо уникалдуу болуп саналаталюминий бөлүктөрү.

Anebon тынымсыз жаңы чечимдерди алуу үчүн "Чынчыл, эмгекчил, демилгелүү, инновациялык" деген принципти карманат. Anebon келечекти, ийгиликти өзүнүн жеке ийгилиги катары карайт. Anebon жезден иштетилген тетиктер жана Комплекстүү титан cnc тетиктери / штамптоо аксессуарлары үчүн гүлдөгөн келечекти кура берсин. Anebon азыр ар тараптуу товарлар менен камсыздоого ээ, ошондой эле сатуу баасы биздин артыкчылыгыбыз. Anebon өнүмдөрүн билүү үчүн кош келиңиз.

Trending Products China CNC Machinging Part and Precision Part, чынында эле бул нерселердин кайсынысы болбосун сизди кызыктырса, бизге кабарлаңыз. Anebon деталдуу мүнөздөмөлөрдү алгандан кийин сизге цитата берүүгө кубанычта болот. Anebon бардык талаптарды канааттандыруу үчүн биздин жеке адис R&D инженерлерине ээ. Anebon жакында сиздин суроо-талаптарыңызды алууну чыдамсыздык менен күтөт жана келечекте сиз менен бирге иштөө мүмкүнчүлүгүнө ээ болот деп үмүттөнөт. Anebon уюмун карап чыгууга кош келиңиз.

Посттун убактысы: 18-май-2023