1

Кесүү температурасына таасири: кесүү ылдамдыгы, тоют ылдамдыгы, кайра кесүү өлчөмү.

Кесүү күчүнө таасири: кайра кесүү көлөмү, тоют ылдамдыгы, кесүү ылдамдыгы.

Куралдын туруктуулугуна таасири: кесүү ылдамдыгы, тоют ылдамдыгы, кайра кесүү көлөмү.

2

Артка тартуунун көлөмү эки эсе көбөйгөндө, кесүү күчү эки эсеге көбөйөт;

тоют ылдамдыгы эки эсеге, кесүү күчү болжол менен 70% га көбөйөт;

Кесүү ылдамдыгы эки эсе көбөйгөндө, кесүү күчү акырындык менен төмөндөйт;

Башкача айтканда, G99 колдонулса, кесүү ылдамдыгы жогорулайт, бирок кесүү күчү көп деле өзгөрбөйт.

3

Темир талкандарынын разрядына ылайык, кесүү күчү жана кесүү температурасы нормалдуу диапазондобу деп баалоого болот.

Чыныгы өлчөнгөн X мааниси жана чийменин Y диаметри 0,8ден чоң болгондо, экинчилик бурчу бурчу 52 градус болгон бургуч аспап (башкача айтканда, 35 градус жана алдыңкы ийилүүчү бурчу менен кеңири колдонулган буруучу аспап) 93 градус) Унаадан чыккан R бычакты баштапкы абалында сүртүшү мүмкүн.

5

Температура темир талканын түсү менен көрсөтүлгөн: ак 200 градустан аз

Сары 220-240 градус

Кочкул көк 290 градус

Көк 320-350 градус

Кызгылт көк кара 500 градустан жогору

Кызыл 800 градустан жогору

6

FUNAC OI mtc демейки G буйругуна ылайык келет:

G69: так эмес

G21: Метрикалык өлчөм киргизүү

G25: Шпинделдин ылдамдыгынын өзгөрүшүн аныктоо ажыратылды

G80: Консерваланган циклди жокко чыгаруу

G54: демейки координаттар системасы

G18: ZX учак тандоо

G96 (G97): туруктуу сызыктуу ылдамдыкты башкаруу

G99: Ар бир революция

G40: Курал мурундун компенсациясын жокко чыгаруу (G41 G42)

G22: сактагыч инсульт аныктоо КҮЙҮК

G67: Макро программасы модалдык чалууларды жокко чыгаруу

G64: так эмес

G13.1: Полярдык координаттарды интерполяциялоо режимин жокко чыгаруу

7

Сырткы жип жалпысынан 1.3P, ички жип 1.08P.

8

Жиптин ылдамдыгы S1200/кадыр* коопсуздук фактору (негизинен 0,8).

9

Кол менен жасалган аспаптын тумшугу R компенсация формуласы: ылдыйдан өйдө карай, фаскаларды кесүү: Z=R*(1-tan(a/2)) X=R(1-tan(a/2))*tan(a) өйдөдөн өйдө Фаскадан чыгып, минусту плюс кылып өзгөртүңүз.

10

Тоют 0,05ке көбөйгөн сайын ылдамдыгы 50-80 айлануу азаят. Себеби, ылдамдыкты азайтуу инструменттин эскирүүсү азаят дегенди билдиретcnc кесүүкүч акырындык менен көбөйөт, ошондуктан кесүүчү күчтүн көбөйүшүнө жана температуранын жогорулашына себеп болгон тоюттун көбөйүшүнүн ордун толтуруу үчүн. Таасири.

11

Кесүү ылдамдыгынын жана кесүүчү күчтүн аспапка тийгизген таасири абдан маанилүү, ал эми кесүүчү күчтүн ашыкча болушунан аспаптын кулашынын негизги себеби. Кесүү ылдамдыгы менен кесүү күчүнүн ортосундагы байланыш: кесүү ылдамдыгы тезирээк болгондо, тоют өзгөрүүсүз калат, ал эми кесүү күчү жай азаят. Ал канчалык жогору болсо, кесүү күчү жана ички стресс кыстаруу үчүн өтө чоң болгондо, ал чипке айланат (албетте, температуранын өзгөрүшүнө байланыштуу стресс жана катуулуктун төмөндөшү сыяктуу себептер да бар).

12

Качантак иштетүүCNC токардык, төмөнкү пункттарга өзгөчө көңүл буруу керек:

(1) Менин өлкөмдөгү учурдагы үнөмдүү CNC токардык станоктору үчүн кадимки үч фазалуу асинхрондук кыймылдаткычтар жыштык өзгөрткүчтөрү аркылуу ылдамдыкты кадамсыз өзгөртүү үчүн колдонулат. Эгерде механикалык жайлоо болбосо, шпиндельдин чыгуу моменти аз ылдамдыкта көп учурда жетишсиз болот. кесүү жүк өтө чоң болсо, анда ал тажап алуу үчүн жеңил болуп саналат Cars, бирок кээ бир станок абдан жакшы бул маселени чечүү үчүн тиш кызмат орундары бар.

(2) Мүмкүн болушунча, аспап бир бөлүктүн же бир иш нөөмөтүнүн кайра иштетүүнү аягына чыгара алат. Чоң тетиктерди бүтүрүүдө аспапты бир убакта иштетип чыгуу үчүн ортодогу аспапты алмаштыруудан качууга өзгөчө көңүл буруу керек.

(3) КачанайланууCNC токары менен жипти, жогорку сапаттагы жана натыйжалуу өндүрүшкө жетүү үчүн мүмкүн болушунча жогорку ылдамдыкты колдонуңуз.

(4) Мүмкүн болушунча G96 колдонуңуз.

(5) Жогорку ылдамдыктагы иштетүүнүн негизги концепциясы тоюттун жылуулук өткөрүмдүүлүк ылдамдыгынан ашып кетиши болуп саналат, ошондуктан кесүүчү жылуулук темирден жасалган бөлүкчөлөр менен чыгарылып, кесүүчү жылуулукту кесүүчү бөлүктөн обочолонтуу үчүн, даярдалган бөлүктүн иштешин камсыз кылуу болуп саналат. ысытпайт же азыраак ысыйт. Ошондуктан, жогорку ылдамдыктагы иштетүү абдан жогорку тандоо болуп саналат. Кесүү ылдамдыгы жогорку тоют ылдамдыгы менен дал келет, ал эми артка тартуунун азыраак көлөмүн тандоо.

(6) Курал тумшугунун компенсациясына көңүл буруңуз R.

13

Дайындалуучу материалдын иштетүү жөндөмдүүлүгүн баалоо таблицасы (Кичине P79)

Көбүнчө колдонулган жип кесүү убакыттары жана артка тартуу шкаласы (чоң P587)

Көп колдонулган геометриялык фигуралардын эсептөө формулалары (чоң P42)

Дюймдан Миллиметрге которуу диаграммасы (Чоң P27)

14

Дирилдөө жана инструменттин сынуусу көбүнчө оюгу учурунда пайда болот. Мунун баарынын түпкү себеби кесүү күчү чоңоюп, инструменттин катуулугу жетишсиз. Аспаптын узартуу узундугу канчалык кыска болсо, рельефтик бурч ошончолук кичине, ал эми бычактын аянты канчалык чоң болсо, ошончолук катуураак болот. Чоң кесүүчү күч менен, бирок оюк кескичтин туурасы канчалык чоң болсо, ал туруштук бере ала турган кесүүчү күч ошого жараша көбөйөт, бирок анын кесүү күчү да көбөйөт. Тескерисинче, оюк кескич канчалык кичине болсо, ал туруштук бере ала турган күч ошончолук аз болот, бирок анын кесүүчү күчү да аз.

15

Төшөө учурунда титирөөнүн себептери:

(1) Куралдын узартуу узундугу өтө узун, натыйжада катуулугу төмөндөйт.

(2) Берүү ылдамдыгы өтө жай, бул бирдик кесүүчү күчтүн көбөйүшүнө жана чоң масштабдагы титирөөнүн пайда болушуна алып келет. Формула: P=F/артка кесүү суммасы*f P – кесүү бирдиги F – кесүүчү күч, ал эми ылдамдык өтө тез Ал ошондой эле бычакты титирет.

(3) Станоктун катуулугу жетишсиз, башкача айтканда, аспап кесүүчү күчтү көтөрө алат, бирок станок көтөрө албайт. Ачык айтканда, станок кыймылдабайт. Негизинен жаңы керебеттерде мындай көйгөй болбойт. Мындай көйгөйү бар керебет же эски же эски. Же сиз станокту өлтүргүчтөрдү көп жолуктурасыз.

16

Мен жүк айдап баратканда, мен башында өлчөмү жакшы экенин байкадым, бирок бир нече саат иштегенден кийин өлчөмү өзгөрүп, көлөмү туруксуз болуп калганын байкадым. Себеби, бычактар башында жаңы болгондуктан кесүү күчү анча күчтүү эмес болушу мүмкүн. Чоң, бирок бир нече убакыт өткөндөн кийин, аспап эскирип, кесүүчү күч чоңоюп, патрондун үстүндө даярдалган материалдын жылып кетишине алып келет, ошондуктан өлчөмү эски жана туруксуз.

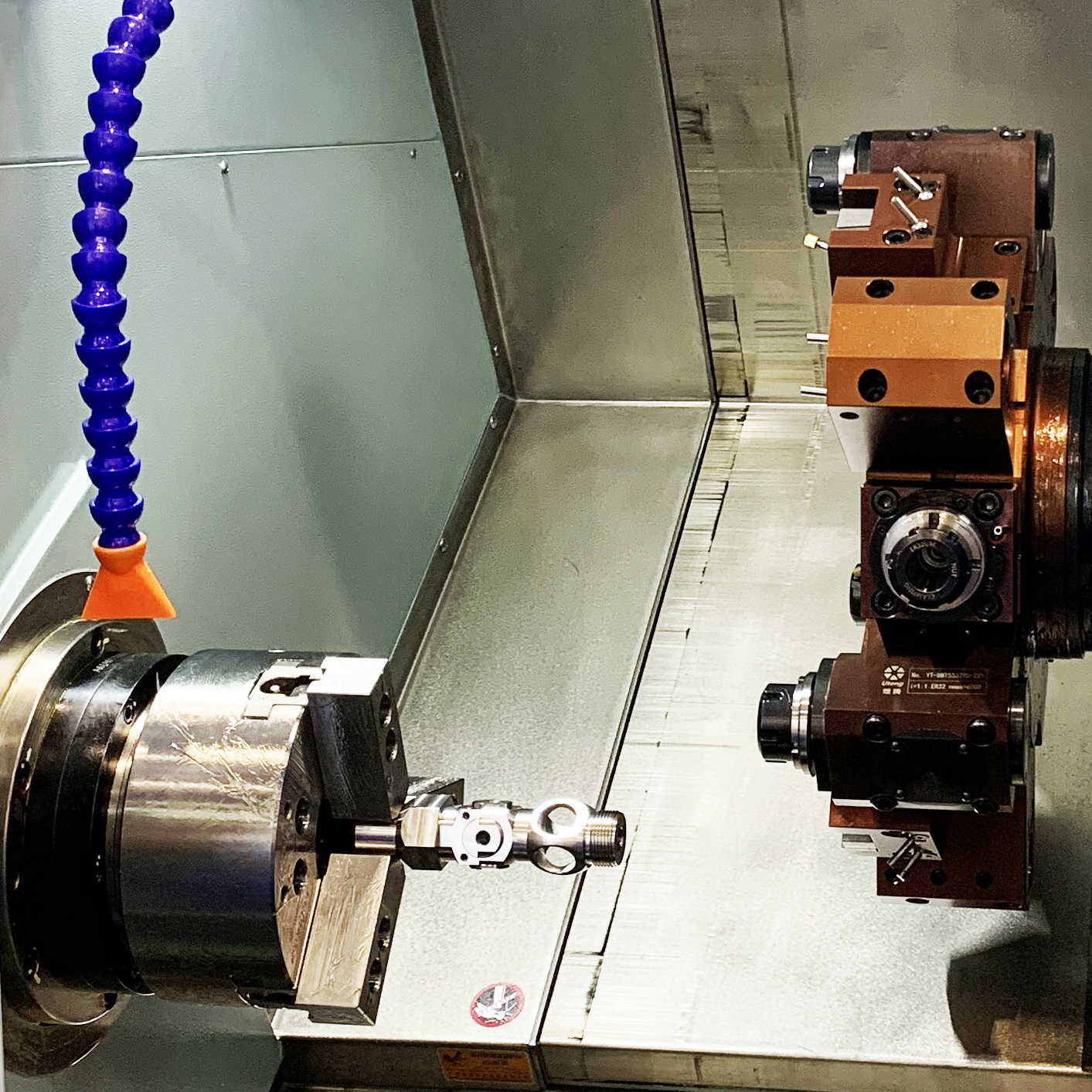

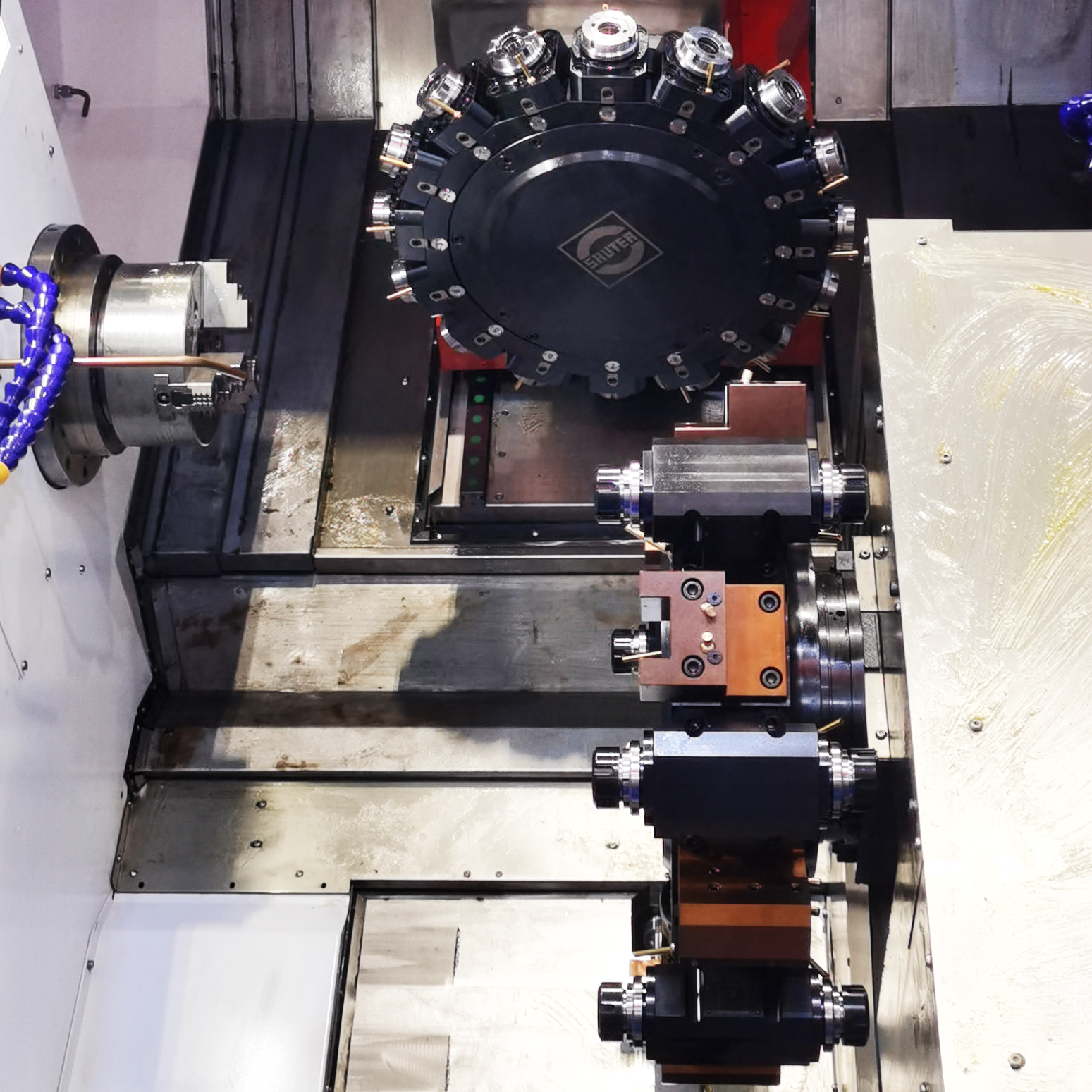

Anebon эң алдыңкы өндүрүштүк жабдууларга, тажрыйбалуу жана квалификациялуу инженерлерге жана жумушчуларга, таанылган сапатты көзөмөлдөө тутумдарына жана достук профессионалдык сатуу тобуна Кытай оптом OEM Plastic ABS/PA/POM CNC станок CNC Freze 4 Axis/5 Axis үчүн сатууга чейинки/сатуудан кийинки колдоолорго ээ. CNC иштетүү бөлүктөрү, CNC бурулуп бөлүктөрү. Азыркы учурда, Anebon өз ара пайда боюнча чет кардарлар менен дагы чоң кызматташууну алдыга умтулууда. Сураныч, кененирээк маалымат алуу үчүн биз менен байланышуу үчүн акысыз тажрыйба алыңыз.

2022 Жогорку сапаттагы Кытай CNC жана Machining, тажрыйбалуу жана билимдүү кызматкерлердин командасы менен, Anebon рыногу Түштүк Американы, АКШны, Жакынкы Чыгышты жана Түндүк Африканы камтыйт. Көптөгөн кардарлар Anebon менен жакшы кызматташуудан кийин Anebon менен дос болуп калышты. Эгерде сизде биздин өнүмдөрдүн бирине карата талаптарыңыз болсо, азыр биз менен байланышууну унутпаңыз. Анебон жакында сизден кабар күтөт.

Посттун убактысы: 09-февраль 2023-ж