Аспап материалдарына CNC станокторуна талаптар

Жогорку катуулугу жана эскирүү каршылык

Аспаптын кесүүчү бөлүгүнүн катуулугу даяр материалдын катуулугунан жогору болушу керек. Аспап материалынын катуулугу канчалык жогору болсо, анын эскирүүгө туруктуулугу ошончолук жакшы болот. Бөлмө температурасында шайман материалынын катуулугу HRC62ден жогору болушу керек. Катуулугу кадимкиден жогору болушу мүмкүнCNC иштетүү бөлүктөрү.

Жетиштүү күч жана бекемдик

Курал ашыкча кесүү процессинде сонун басымды көтөрөт. Кээде, ал таасир жана титирөө шарттарында иштейт. Аспаптын сынуусуна жана сынуусуна жол бербөө үчүн аспаптын материалы жетиштүү күчкө жана бышык болууга тийиш. Жалпысынан алганда, ийилүү күчү инструмент материалынын күчүн көрсөтүү үчүн колдонулат, ал эми соккунун мааниси инструмент материалынын катуулугун сүрөттөө үчүн колдонулат.

жогорку жылуулук каршылык

Жылуулук туруктуулугу жогорку температурада катуулугун, эскирүүгө туруктуулугун, бекемдигин жана катуулугун сактоо үчүн шайман материалдарынын иштешин билдирет. Бул курал материалдарын кесүү натыйжалуулугун өлчөө үчүн алдынкы көрсөткүч болуп саналат. Бул көрсөткүч ошондой эле курал материалдарынын кызыл катуулугу катары белгилүү.

Жакшы жылуулук өткөрүмдүүлүк

Аспап материалынын жылуулук өткөргүчтүгү канчалык чоң болсо, аспаптан ошончолук көп жылуулук берилет, бул аспаптын кесүүчү температурасын төмөндөтүүгө жана анын туруктуулугун жогорулатууга шарт түзөт.

Жакшы иштетүү жөндөмдүүлүгү

Инструменттерди иштетүүнү жана даярдоону жеңилдетүү үчүн инструменттердин материалдары согуу, прокаттоо, ширетүү, кесүү жана майдалоо, жылуулук менен иштетүү касиеттери жана аспап материалдарынын жогорку температурадагы пластикалык деформациялык касиеттери сыяктуу жакшы иштетүү касиеттерине ээ болушу керек. Цементтелген карбид жана керамикалык аспап материалдары да жакшы агломерациялоо жана басым түзүүчү касиеттерди талап кылат.

Курал материалынын түрү

жогорку ылдамдыктагы болот

Жогорку ылдамдыктагы болот W, Cr, Mo жана башка эритме элементтерден турган эритме курал болот. Ал жогорку жылуулук туруктуулугуна, бекемдигине, катуулугуна, ошондой эле катуулугуна жана эскиришине туруктуулугуна ээ, ошондуктан ал түстүү жана ар кандай металл материалдарды иштетүү үчүн жарактуу болуп саналат. Мындан тышкары, анын үн кайра иштетүү технологиясы, анткени, ал анизотроптук механикалык касиетке ээ жана өчүрүү деформациясы азайтат, өзгөчө порошок металлургия жогорку ылдамдыктагы болот, татаал калыптандыруу куралдарын өндүрүү үчүн идеалдуу болуп саналат; так жана татаал калыптандыруучу шаймандарды жасоо үчүн жарактуу.

Катуу эритме

Цементтелген карбид жогорку катуулукка жана эскирүү туруктуулугуна ээ. КескендеCNC тетиктери, анын аткаруу жогорку ылдамдыктагы болоттон жакшыраак. Анын бышыктыгы жогорку ылдамдыктагы болоттон бир нече ондогон эсе көп, бирок анын таасири катуулугу начар. Анын кесүү көрсөткүчтөрү мыкты болгондуктан, ал инструмент материалы катары кеңири колдонулат.

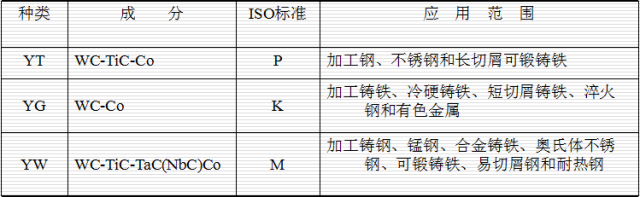

Кесүүчү аспаптар үчүн цементтелген карбиддерди классификациялоо жана маркалоо

Капталган бычак

1) CVD ыкмасынын каптоочу материалы TiC болуп саналат, ал цементтелген карбиддик аспаптардын туруктуулугун 1-3 эсеге жогорулатат. Каптаманын жоондугу: кесүүчү жээк курч жана ылдамдыкты жакшыртууга жардам берет.

2) ПВД физикалык буу коюу ыкмасынын каптоочу материалдары TiN, TiAlN жана Ti (C, N) болуп саналат, бул цементтелген карбид куралдарынын туруктуулугун 2-10 эсеге жакшыртат. Жука каптоо; курч чети; Бул кесүү күчүн азайтуу үчүн пайдалуу.

★ Каптаманын максималдуу калыңдыгы ≤ 16um

CBN жана PCD

Куб бор нитриди (CBN) куб бор нитридинин (CBN) катуулугу жана жылуулук өткөрүмдүүлүгү алмаздан төмөн, ал жогорку жылуулук жана химиялык туруктуулукка ээ. Ошондуктан, ал катууланган болот, катуу чоюн, суперэритме, жана цементтелген карбид иштетүү үчүн жарактуу болуп саналат.

Поликристалдуу алмаз (PCD) PCD кесүүчү курал катары колдонулганда, цементтелген карбиддик субстраттын үстүнө агломерацияланат. Ал эскирүүгө туруктуу, катуулугу жогору, металл эмес жана цементтелген карбид, керамика жана жогорку кремний алюминий эритмеси сыяктуу темир эмес жана темир эмес материалдарды бүтүрө алат.

★ ISO машина кысуучу бычак материал классификациясы ★

Болот бөлүктөрү: P05 P25 P40

Дат баспас болот: M05 M25 M40

Чоюн: K05 K25 K30

★ Сан канчалык аз болсо, бычак ошончолук татаал болсо, шаймандын эскирүүгө туруктуулугу ошончолук жакшы, ал эми соккуга туруктуулугу ошончолук начар болот.

★ Канчалык көп сан болсо, бычак ошончолук жумшак болсо, шаймандын соккуга туруштук берүүсү ошончолук жакшы жана эскирүүгө туруктуулугу начар болот.

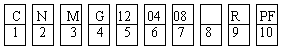

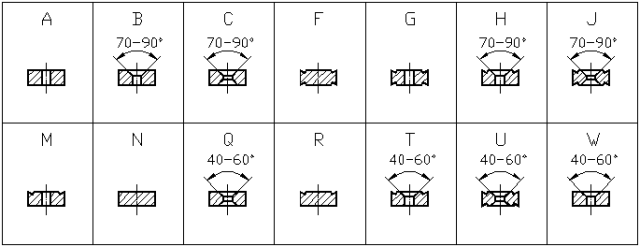

Блейд моделине жана ISO өкүлчүлүк эрежелерине конвертирленген

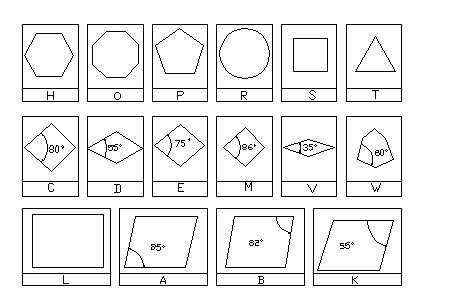

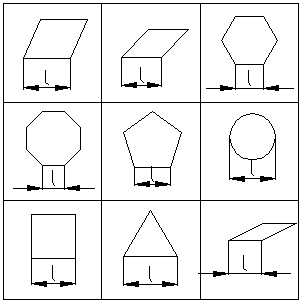

1. Бычактын формасын билдирген код

2. Алдыңкы кесүүчү кырдын арткы бурчун билдирген код

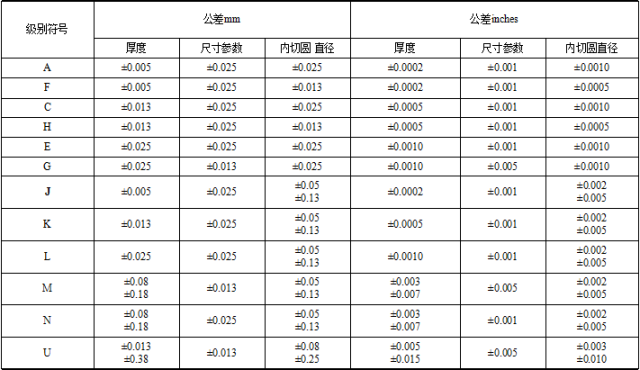

3. Бычактын өлчөмдүү толеранттуулугун билдирген код

4. Бычактын чипти сындыруу жана кысуу формасын билдирген код

5. Кесүүчү кырдын узундугу менен көрсөтүлөт

6. Бычактын калыңдыгын билдирген код

7. Жылтыратуу четин жана R бурчун билдирген код

Башка фигуралардын мааниси

Сегиз өзгөчө муктаждыктарды көрсөткөн кодду билдирет;

9 тоют багытынын кодун билдирет; мисалы, R коду оң каналды, L коду сол каналды, ал эми N арадагы каналды билдирет;

10 чипти бузуучу оюк түрүнүн кодун билдирет;

11 инструменталдык компаниянын материалдык кодун билдирет;

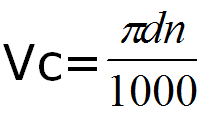

кесүү ылдамдыгы

Vc кесүү ылдамдыгын эсептөө формуласы:

Формулада:

D - даярдалган тетиктин же инструменттин ротациялык диаметри, бирдиги: мм

N - даяр материалдын же аспаптын айлануу ылдамдыгы, бирдиги: р/мин

Кадимки токардык станок менен жипти иштетүү ылдамдыгы

Жипти айландыруу үчүн шпиндель ылдамдыгы n. Жипти кесүүдө токардык станоктун шпинделинин ылдамдыгына көптөгөн факторлор таасир этет, мисалы, даярдалган тетиктин жиптин кадамынын (же коргошунунун) өлчөмү, жетектөөчү кыймылдаткычтын көтөрүүчү жана түшүрүүчү мүнөздөмөлөрү, жиптин интерполяциясынын ылдамдыгы. Ошондуктан, ар кандай CNC системалары үчүн бурулган жип үчүн шпиндель ылдамдыгында өзгөчө айырмачылыктар бар. Жалпы CNC токардык станокторунда жиптерди бурганда шпиндельдин ылдамдыгын эсептөө формуласы төмөндөгүдөй:

Формулада:

P - жиптин кадамы же даярдалган жиптин коргошуну, бирдиги: мм.

К - камсыздандыруу коэффициенти, жалпысынан 80.

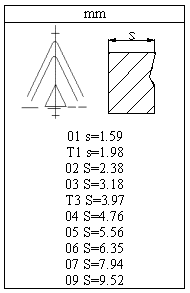

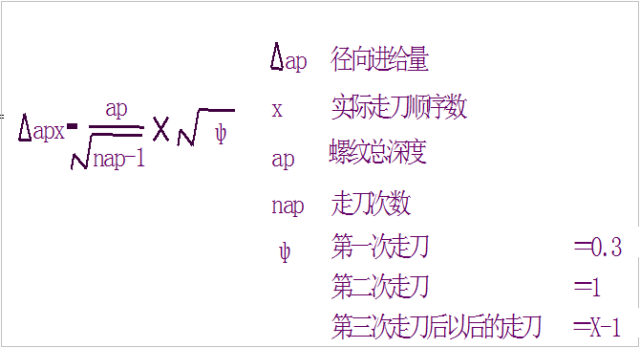

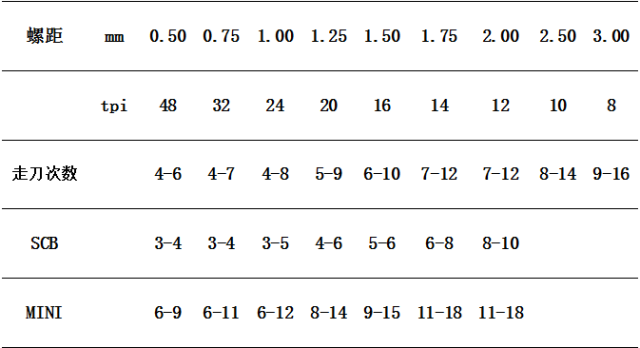

жипти иштетүү үчүн ар бир берүү тереңдигин эсептөө

Жип салуу куралынын жолдорунун саны

1) орой иштетүү

Орой иштетүү тоют эмпирикалык эсептөө формула: f орой = 0,5 R

Бул жерде: R ------ аспаптын учу догасынын радиусу мм

F ------ орой иштетуу куралы тоют мм

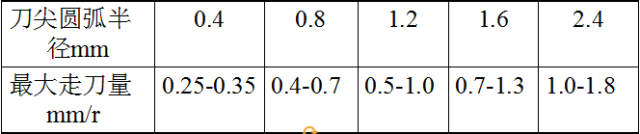

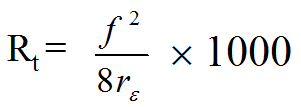

2) бүтүрүү

Формулада: Rt ------ контурдун тереңдиги μ м

F ------ Берүү ылдамдыгы мм/р

r ε ------ Аспаптын жаасынын радиусу мм

Тамактануу ылдамдыгына жана чипти сындыруучу оюкка жараша орой жана бүтүрүү бурулуштарын ажыратыңыз

F ≥ 0,36 орой иштетүү

0,36 > f ≥ 0,17 жарым фабрикат

F < 0,17 бүтүрүү иштетүү

Бул бычактын материалы эмес, бычактын орой жана даяр иштетилишине таасир этүүчү чипти сындыруучу оюк. 40um кем болсо, кесүү жээги курч болот.

Посттун убактысы: 29-ноябрь, 2022-жыл