Машинанын ичке огу деген эмне?

Ичке унаа огу - бул унааларда колдонулган жана жеңил болууга ылайыкталган түрү. Ичке октор күйүүчү майдын үнөмдүүлүгүнө жана шамдагайлыгына басым жасаган унааларда колдонулат. Алар унаанын жалпы салмагын азайтып, аны башкарууну жакшыртат. Бул октор, адатта, алюминий же жогорку бекем болот сыяктуу жеңил, күчтүү материалдардан жасалган. Бул октор кыймылдаткыч тарабынан түзүлгөн момент сыяктуу кыймылдаткыч күчтөрдү көтөрө алуу үчүн курулган жана дагы эле компакттуу, жөнөкөйлөштүрүлгөн дизайнды сактап турат. Ичке октор кыймылдаткычтан дөңгөлөккө күч берүү үчүн абдан маанилүү.

Эмне үчүн машинанын ичке валын иштетүүдө оңой ийилип, деформацияланат?

Мынчалык жука валды ийип же деформациялоо кыйын болмок. Унаа шахталарын жасоо үчүн колдонулган материалдар (ошондой эле жетектөөчү валдар же октор деп аталат) көбүнчө күчтүү жана бышык, мисалы, көмүртек буласынан жасалган композит же болот. Колдонулган материалдар машинанын трансмиссиясы жана кыймылдаткычы тарабынан түзүлгөн моментке жана күчтөргө туруштук берүү үчүн зарыл болгон жогорку бекемдиги үчүн тандалып алынат.

Даярдоо учурунда валдар катуулугун жана бекемдигин сактоо үчүн согуу жана термикалык иштетүү сыяктуу түрдүү процесстерден өтөт. Бул материалдар өндүрүш техникасы менен бирге кадимки шарттарда валдардын ийилишине жол бербейт. Бирок кагылышуу жана кырсыктар сыяктуу экстремалдык күчтөр машинанын каалаган бөлүгүн, анын ичинде валдарды ийитип же деформациялашы мүмкүн. Унааңыздын коопсуз жана натыйжалуу иштешин камсыз кылуу үчүн бузулган тетиктерди оңдоо же алмаштыруу абдан маанилүү.

Иштетүү процесси:

Көптөгөн вал бөлүктөрү L/d > 25 аспект катышына ээ. Горизонталдык ичке огу оңой ийилет же тартылуу күчү, кесүү күчү жана үстүнкү кысуу күчтөрүнүн таасири астында туруктуулугун жоготуп коюшу мүмкүн. Ичке валдагы стресс проблемасы валды бурганда азайтылышы керек.

Кайра иштетүү ыкмасы:

Аспап геометриясынын параметрлерин тандоо, кесүү өлчөмдөрү, чыңдоочу түзүлүштөр жана втулка инструменттеринин таянычтары сыяктуу бир катар эффективдүү чаралар менен тескери берүү колдонулат.

Айлануучу ийкемдүү валдын ийилген деформациясын пайда кылуучу факторлордун анализи

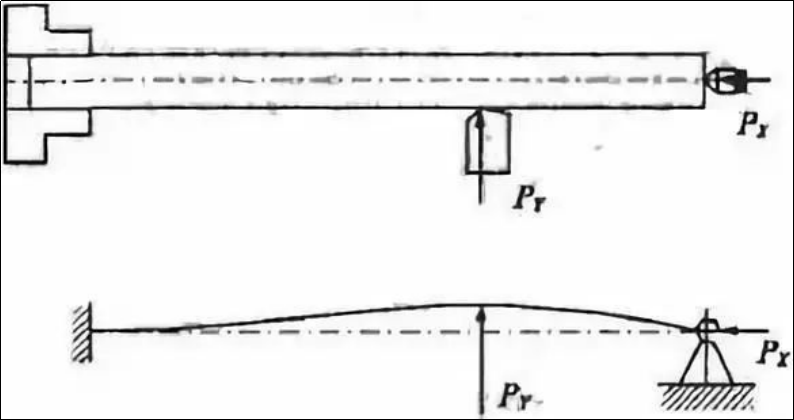

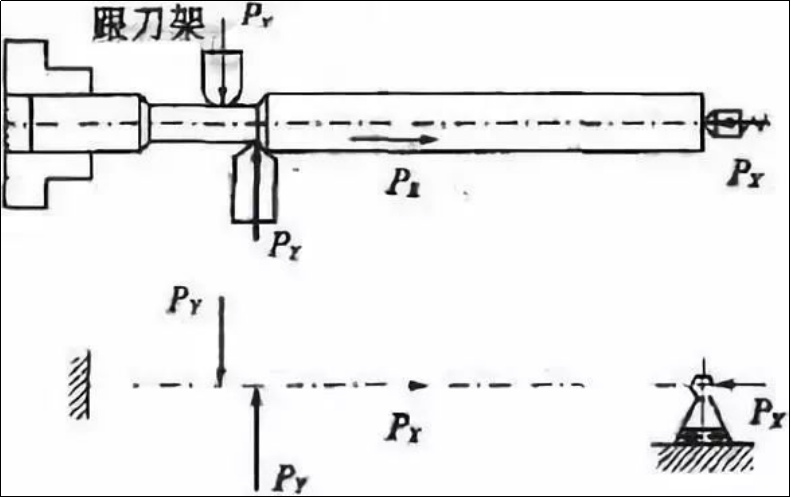

Токарлардагы ичке валдарды айландыруу үчүн эки салттуу кысуу ыкмалары колдонулат. Бир ыкма бир жогорку орнотуу менен бир кыскычты колдонот, ал эми экинчи эки жогорку орнотуу болуп саналат. Биз, негизинен, бир кыскыч менен үстүн кысуу техникасына басым жасайбыз. 1-сүрөттө көрсөтүлгөндөй.

Сүрөт 1 Бир кыскыч жана бир үстүнкү кысуу ыкмасы жана күч анализи

Ичке валдын айлануусунан улам ийилген деформациянын негизги себептери болуп төмөнкүлөр саналат:

(1) Кесүү күчү деформацияга алып келет

Кесүүчү күч үч бөлүккө бөлүнөт: октук күч PX (октук күч), радиалдык күч PY (радиалдык күч) жана тангенциалдык күч PZ. Ичке валдарды бурганда ар кандай кесүүчү күчтөр ийилүүчү деформацияга ар кандай таасир этиши мүмкүн.

1) Радиалдык кесүүчү күчтөрдүн таасири PY

Радиалдык күч валдын огу аркылуу вертикалдуу кесип өтөт. Радиалдык кесүү күчү ичке стволду горизонталдык тегиздикте анын катуулугу начар болгондуктан ийлейт. Сүрөттө кесүүчү күчтүн ичке валдын ийилишине тийгизген таасири көрсөтүлгөн. 1.

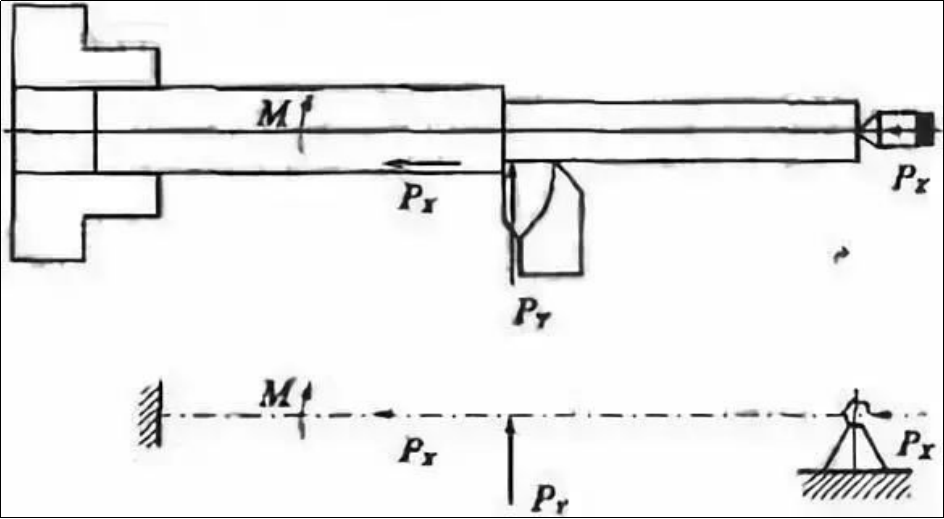

2) Октук кесүүчү күчтүн таасири (PX)

Октук күч ичке валдагы огуна параллель болуп, даярдалган материалда ийилүүчү моментти түзөт. Октук күч жалпы бурулуш үчүн маанилүү эмес жана аны эске албай коюуга болот. Катуулугу начар болгондуктан, вал туруктуулугу начар болгондуктан туруксуз. Ичке вал октук күч белгилүү өлчөмдөн жогору болгондо ийилет. 2-сүрөттө көрсөтүлгөндөй.

2-сүрөт: кесүүчү күчтүн октук күчкө тийгизген таасири

(2) Жылуулукту кесүү

Дайдалануунун термикалык деформациясы кайра иштетүүдө пайда болгон кесүүчү жылуулуктун эсебинен пайда болот. Патрону, арткы бөлүктүн үстүнкү бөлүгү менен даярдалган бөлүктүн ортосундагы аралык бекитилет, анткени патрон бекитилген. Бул валдын октук узартылышын чектейт, бул октук экструзиядан улам валдын ийилишине алып келет.

Ичке валды иштетүүнүн тактыгын жогорулатуу принципиалдуу түрдө процесстин системасындагы чыңалуу жана жылуулук деформациясын көзөмөлдөө маселеси экени түшүнүктүү.

Ичке валдын иштетуу тактыгын жогорулатуу боюнча чаралар

Ичке валды иштетүүнүн тактыгын жогорулатуу үчүн өндүрүш шарттарына ылайык ар кандай чараларды көрүү керек.

(1) Туура кысуу ыкмасын тандаңыз

Коаксиалдуулукту камсыз кылуу менен бирге, ийкемдүү валдарды айландыруу үчүн салттуу түрдө колдонулган эки кысуу ыкмасынын бири болгон кош борборду кысуу даярдалган материалды так жайгаштыруу үчүн колдонулушу мүмкүн. Ичке жеңди кысуунун бул ыкмасы катуулугу начар, ийилүүчү деформациясы чоң жана титирөөгө кабылат. Ошондуктан, ал диаметри аз узундугу менен орнотуулар үчүн гана ылайыктуу болуп саналат, бир аз иштетүү жөлөкпул жана коаксиалдуу жогорку талаптар. Узунтак иштетүү компоненттери.

Көпчүлүк учурларда, жука валдарды иштетүү бир үстүңкү жана бир кыскычтан турган кысуучу системанын жардамы менен ишке ашырылат. Бул кысуу техникасында, эгерде сизде учу өтө катуу болсо, ал валды ийип гана тим болбостон, вал бурулганда анын узартылышына да жол бербейт. Бул валдын октук боюнча кысылышына жана формадан ийилип калышына алып келиши мүмкүн. Кысуучу бети учтун тешиги менен дал келбеши мүмкүн, бул кысылгандан кийин валдын ийилишине алып келиши мүмкүн.

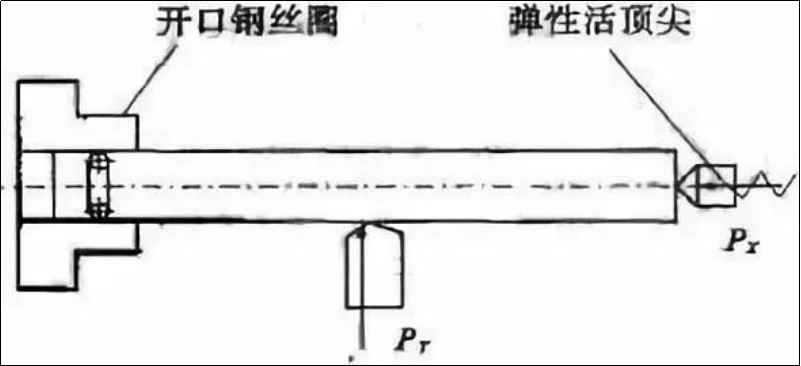

Бир кыскычты бир үстү менен кысуу ыкмасын колдонууда, үстүнкү бөлүгү ийкемдүү жашоо борборлорун колдонушу керек. Ичке жеңди ысыткандан кийин, анын ийилген бурмаланышын азайтуу үчүн аны эркин узартса болот. Ошол эле учурда ачык болот саякатчы ичке жеңге жаактардын ортосуна киргизилет жана жаактардын ортосундагы октук байланышты ичке жеңге азайтып, ашыкча жайгашууну жок кылат. 3-сүрөт орнотууну көрсөтөт.

3-сүрөт: бир кыскычты жана үстүнкү кыскычты колдонуу менен жакшыртуу ыкмасы

Валдын узундугун кыскартуу менен деформациянын күчүн азайтыңыз.

1) Согончогу жана борбордук алкагын колдонуңуз

Ичке валды айландыруу үчүн бир кысгыч жана бир үстү колдонулат. Ичке валдан келип чыккан деформацияга радиалдык күчтүн таасирин азайтуу үчүн салттуу аспап жана борбордук рамка колдонулат. Бул колдоону кошууга барабар. Бул катуулукту жогорулатат жана радиалдык күчтүн валга тийгизген таасирин азайтат.

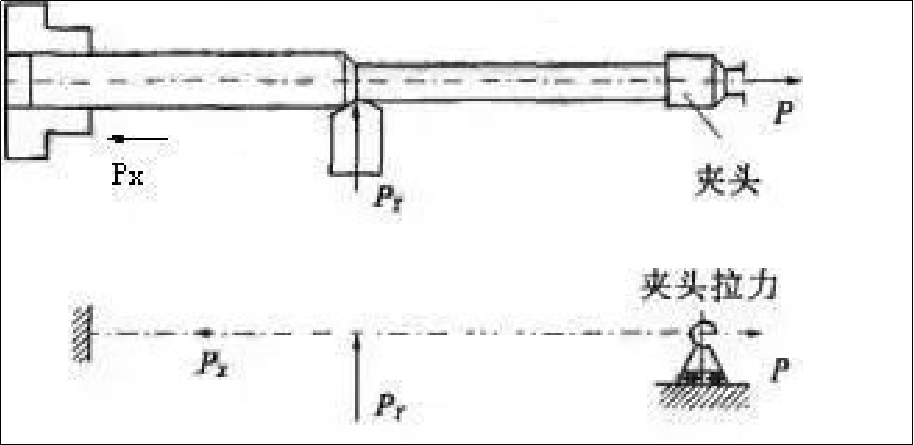

2) Ичке жең октук кысуу ыкмасы менен айландырылат

Аспаптын таянычын же борбордук рамканы колдонуу менен катуулукту жогорулатууга жана радиалдык күчтүн даярдалган тетикке тийгизген таасирин жоюуга болот. Ал дагы эле даяр тетикти ийитүү октук күч маселесин чече албайт. Бул салыштырмалуу узун диаметри менен ичке вал үчүн, айрыкча, чыныгы болуп саналат. Ошентип, ичке вал октук кысуу ыкмасын колдонуу менен бурулууга жөндөмдүү. Октук кысуу ичке валды айландыруу үчүн валдын бир учу патрон менен, ал эми экинчи учу атайын жасалган кысуучу баш менен кысылышын билдирет. Кысуучу башы валга октук күч колдонот. 4-сүрөттө кысуучу башты көрсөтөт.

4-сүрөт Октук кысуу жана стресс шарттары

Ичке жең буруу процессинде дайыма октук чыңалууга дуушар болот. Бул октук кесүүчү күчтүн валды ийүү маселесин жок кылат. Октук күч радиалдык кесүү күчтөрүнөн пайда болгон ийилүүчү деформацияны азайтат. Ошондой эле кесүү ысыгына байланыштуу октук узундуктун ордун толтурат. тактык.

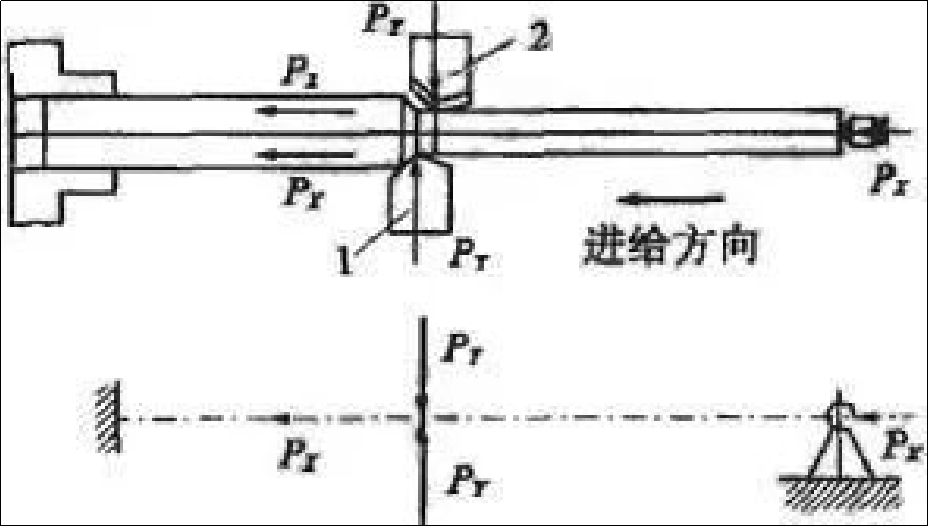

3) Валды буруш үчүн тескери кесиңиз

5-сүрөттө көрсөтүлгөндөй, тескери кесүү ыкмасы – жука валды айландыруу процессинде аспап шпиндель аркылуу куйрукка берилет.

5-сүрөт Иштетүү күчтөрүнүн анализи жана кайра кесүү ыкмасы менен иштетүү

Кайра иштетүүдө пайда болгон октук күч валды чыңдап, ийилген деформациянын алдын алат. Серпилгич куйрук тетик аспаптан куйрукка жылып бара жаткан кездемеден келип чыккан термикалык узартуу жана кысуу деформациясынын ордун толтура алат. Бул деформациянын алдын алат.

6-сүрөттө көрсөтүлгөндөй, ортоңку жылма пластинка арткы курал кармагычты кошуу жана алдыңкы жана арткы куралдарды бир убакта айлантуу аркылуу өзгөртүлөт.

Сүрөт 6 Күчтү талдоо жана кош бычак иштетүү

Алдыңкы шайман тик орнотулган, ал эми арткы шайман тескери орнотулган. Эки аспап тарабынан пайда болгон кесүүчү күчтөр бурулуш учурунда бири-бирин жокко чыгарат. Даярдоочу тетик деформацияланбайт же титиребейт жана иштетүү тактыгы өтө жогору. Бул массалык өндүрүш үчүн идеалдуу.

4) Ичке валды айландыруу үчүн магниттик кесүү техникасы

Магниттик кесүү принциби тескери кесүүгө окшош. Магниттик күч валды созуу үчүн колдонулат, кайра иштетүүдө деформацияны азайтат.

(3) кесүү көлөмүн чектөө

Кесүү процессинде пайда болгон жылуулуктун көлөмү кесилген сумманын ылайыктуулугун аныктайт. Ичке валдын айлануусунан келип чыккан деформация да башкача болот.

1) Кесүү тереңдиги (t)

Катуулугу технологиялык система менен аныкталат деген божомолго ылайык, кесүү тереңдиги өскөн сайын кесүү күчү да, бурулганда пайда болгон жылуулук да өсөт. Бул ичке валдын стрессинин жана термикалык бурмалоосунун күчөшүнө алып келет. Жука валдарды бурганда кесүү тереңдигин минималдаштыруу маанилүү.

2) Тоюттун көлөмү (f).

Көбөйтүлгөн тоют ылдамдыгы кесүү күчүн жана калыңдыгын жогорулатат. Кесүү күчү көбөйөт, бирок пропорционалдуу эмес. Натыйжада жука вал үчүн күчтүн деформациясынын коэффициенти төмөндөйт. Кесуунун эффективдуулугун жогорулатуу жагынан кесуунун терендигин жогорулатууга Караганда тоюттун нормасын жогорулатуу жакшы.

3) Кесүү ылдамдыгы (v).

Күчтү азайтуу үчүн кесүү ылдамдыгын жогорулатуу пайдалуу. Кесүү ылдамдыгы кесүүчү аспаптын температурасын жогорулаткан сайын аспаптын, даярдалган тетиктин жана валдын ортосундагы сүрүлүү азаят. Эгерде кесүү ылдамдыгы өтө жогору болсо, анда вал борбордон четтөөчү күчтөрдүн таасиринен оңой ийилип калышы мүмкүн. Бул процесстин туруктуулугун бузат. Узундугу жана диаметри боюнча салыштырмалуу чоң болгон даяр буюмдардын кесүү ылдамдыгын азайтуу керек.

(4) Курал үчүн акылга сыярлык бурч тандаңыз

Ичке валды айландыруу менен пайда болгон ийилүүчү деформацияны азайтуу үчүн буруу учурунда кесүү күчү мүмкүн болушунча аз болушу керек. Аспаптын геометриялык бурчтарынын арасында кесүүчү күчкө тырмоо, алдыңкы жана четине жантайтуу бурчтары эң көп таасир этет.

1) алдыңкы бурч (g)

Тырмоо (g) бурчтун өлчөмү кесүү күчүнө, температурага жана кубаттуулукка түздөн-түз таасир этет. Кесүү күчүн тырмоо бурчтарын көбөйтүү менен бир топ кыскартууга болот. Бул пластикалык деформацияны азайтат, ошондой эле кесилип жаткан металлдын көлөмүн азайтат. Кесүүчү күчтөрдү азайтуу үчүн тырмоо бурчтарын көбөйтүүгө болот. Тырмоо бурчтары жалпысынан 13 градустан 17 градуска чейин.

2) Алдыңкы бурч (kr)

Эң чоң бурч болуп саналган негизги кыйшаюу (kr) кесүүчү күчтүн бардык үч компонентинин тең пропорционалдуулугуна жана өлчөмүнө таасир этет. Кирүү бурчу өскөн сайын радиалдык күч азаят, ал эми тангенциалдык күч 60 градустан 90 градуска чейин өсөт. Кесүүчү күчтүн үч компонентинин ортосундагы пропорционалдык байланыш 60deg75deg диапазонунда жакшыраак. Ичке валдарды бурганда көбүнчө 60 градустан жогору алдыңкы бурч колдонулат.

3) Бычактын эңкейиши

Бычактын эңкейиши (ls), чиптердин агымына жана инструменттин учунунун бекемдигине, ошондой эле үчтүн ортосундагы пропорционалдык байланышка таасир этет.айланган компоненттертокуу процессинде кесүү. Кесүү радиалдык күчү эңкейиш өскөн сайын азаят. Бирок октук жана тангенциалдык күчтөр көбөйөт. Кесүүчү күчтүн үч компонентинин ортосундагы пропорционалдык байланыш бычактын жантайышы -10°+10° диапазондо болгондо акылга сыярлык. Жука валды бурганда чиптер валдын бетине агып кетиши үчүн, 0deg жана +10deg ортосундагы оң чет бурчун колдонуу кеңири таралган.

Ичке валдын катуулугу начар болгондуктан сапат стандарттарына жооп берүү кыйын. Ичке валдын иштетүү сапаты кайра иштетүүнүн алдыңкы ыкмаларын жана кысуу ыкмаларын колдонуу менен, ошондой эле куралдын туура бурчтарын жана параметрлерин тандоо менен кепилдикке алынышы мүмкүн.

Anebon миссиясы мыкты өндүрүш кемчиликтерин моюнга алуу жана 2022-жылга чейин биздин ички жана чет өлкөлүк кардарларга толугу менен мыкты тейлөөнү камсыз кылуу болуп саналат, биздин рынокту эл аралык кеңейтүү үчүн, Anebon негизинен биздин чет кардарлар менен камсыз кылуу үчүн Аэрокосмостук үчүн жогорку сапаттагы дат баспас алюминий жогорку тактык CNC бургулоочу фрезердик бир бөлүгү. жогорку сапаттагы машиналар менен, майдаланган даана жанаCNC токарь кызматтары.

Кытай дүңүнөн Кытай Machinery Parts жана CNC Machining кызматы, Anebon "инновация жана биримдик, командалык иш, бөлүшүү, из, практикалык өнүгүү" рухун сактап турат. Мүмкүнчүлүк берсеңер, биз өзүбүздүн потенциалыбызды көрсөтөбүз. Сиздин колдооңуз менен Анебон биз сиз жана сиздин үй-бүлөңүз үчүн жаркын келечекти кура алабыз деп ишенет.

Посттун убактысы: 28-август-2023