ಕಾರ್ ತೆಳುವಾದ ಆಕ್ಸಲ್ ಎಂದರೇನು?

ತೆಳ್ಳಗಿನ ಕಾರ್ ಆಕ್ಸಲ್ ಎಂಬುದು ಕಾರುಗಳಲ್ಲಿ ಬಳಸಲಾಗುವ ಮತ್ತು ಹಗುರವಾಗಿರಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಒಂದು ವಿಧವಾಗಿದೆ. ಇಂಧನ ದಕ್ಷತೆ ಮತ್ತು ಚುರುಕುತನವನ್ನು ಗಮನದಲ್ಲಿಟ್ಟುಕೊಂಡು ವಾಹನಗಳಲ್ಲಿ ತೆಳು ಆಕ್ಸಲ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅದರ ನಿರ್ವಹಣೆಯನ್ನು ಸುಧಾರಿಸುವಾಗ ಅವರು ವಾಹನದ ಒಟ್ಟಾರೆ ತೂಕವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತಾರೆ. ಈ ಅಚ್ಚುಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಅಲ್ಯೂಮಿನಿಯಂ ಅಥವಾ ಹೆಚ್ಚಿನ ಸಾಮರ್ಥ್ಯದ ಉಕ್ಕಿನಂತಹ ಹಗುರವಾದ, ಬಲವಾದ ವಸ್ತುಗಳಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಈ ಆಕ್ಸಲ್ಗಳನ್ನು ಎಂಜಿನ್ನಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಟಾರ್ಕ್ನಂತಹ ಚಾಲನಾ ಶಕ್ತಿಗಳನ್ನು ನಿರ್ವಹಿಸಲು ಸಾಧ್ಯವಾಗುವಂತೆ ನಿರ್ಮಿಸಲಾಗಿದೆ ಮತ್ತು ಇನ್ನೂ ಕಾಂಪ್ಯಾಕ್ಟ್, ಸುವ್ಯವಸ್ಥಿತ ವಿನ್ಯಾಸವನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ. ಇಂಜಿನ್ನಿಂದ ಚಕ್ರಗಳಿಗೆ ವಿದ್ಯುತ್ ಪ್ರಸರಣಕ್ಕೆ ತೆಳುವಾದ ಆಕ್ಸಲ್ಗಳು ಅತ್ಯಗತ್ಯ.

ಕಾರಿನ ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ ಅನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ ಬಗ್ಗಿಸುವುದು ಮತ್ತು ವಿರೂಪಗೊಳಿಸುವುದು ಏಕೆ ಸುಲಭ?

ತುಂಬಾ ತೆಳುವಾದ ಶಾಫ್ಟ್ ಅನ್ನು ಬಗ್ಗಿಸುವುದು ಅಥವಾ ವಿರೂಪಗೊಳಿಸುವುದು ಕಷ್ಟ. ಕಾರ್ ಶಾಫ್ಟ್ಗಳನ್ನು ತಯಾರಿಸಲು ಬಳಸುವ ವಸ್ತುಗಳು (ಡ್ರೈವ್ ಶಾಫ್ಟ್ಗಳು ಅಥವಾ ಆಕ್ಸಲ್ಗಳು ಎಂದೂ ಸಹ ಕರೆಯಲ್ಪಡುತ್ತವೆ) ಸಾಮಾನ್ಯವಾಗಿ ಕಾರ್ಬನ್ ಫೈಬರ್ ಕಾಂಪೋಸಿಟ್ ಅಥವಾ ಸ್ಟೀಲ್ನಂತಹ ಬಲವಾದ ಮತ್ತು ಬಾಳಿಕೆ ಬರುವವು. ಬಳಸಿದ ವಸ್ತುಗಳನ್ನು ಅವುಗಳ ಹೆಚ್ಚಿನ ಶಕ್ತಿಗಾಗಿ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ, ಇದು ಟಾರ್ಕ್ ಮತ್ತು ಕಾರಿನ ಪ್ರಸರಣ ಮತ್ತು ಎಂಜಿನ್ನಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಶಕ್ತಿಗಳನ್ನು ವಿರೋಧಿಸಲು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.

ತಯಾರಿಕೆಯ ಸಮಯದಲ್ಲಿ, ಶಾಫ್ಟ್ಗಳು ತಮ್ಮ ಬಿಗಿತ ಮತ್ತು ಶಕ್ತಿಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಮುನ್ನುಗ್ಗುವಿಕೆ ಮತ್ತು ಶಾಖ ಚಿಕಿತ್ಸೆಯಂತಹ ವಿವಿಧ ಪ್ರಕ್ರಿಯೆಗಳ ಮೂಲಕ ಹೋಗುತ್ತವೆ. ಈ ವಸ್ತುಗಳು, ಉತ್ಪಾದನಾ ತಂತ್ರಗಳ ಜೊತೆಗೆ, ಶಾಫ್ಟ್ಗಳನ್ನು ಸಾಮಾನ್ಯ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಬಾಗುವುದನ್ನು ತಡೆಯುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಘರ್ಷಣೆಗಳು ಮತ್ತು ಅಪಘಾತಗಳಂತಹ ತೀವ್ರವಾದ ಶಕ್ತಿಗಳು ಶಾಫ್ಟ್ಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಕಾರಿನ ಯಾವುದೇ ಭಾಗವನ್ನು ಬಗ್ಗಿಸಬಹುದು ಅಥವಾ ವಿರೂಪಗೊಳಿಸಬಹುದು. ನಿಮ್ಮ ವಾಹನದ ಸುರಕ್ಷಿತ ಮತ್ತು ಪರಿಣಾಮಕಾರಿ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಯಾವುದೇ ಹಾನಿಗೊಳಗಾದ ಭಾಗಗಳನ್ನು ಸರಿಪಡಿಸಲು ಅಥವಾ ಬದಲಾಯಿಸಲು ಇದು ಅತ್ಯಗತ್ಯ.

ಯಂತ್ರ ಪ್ರಕ್ರಿಯೆ:

ಅನೇಕ ಶಾಫ್ಟ್ ಭಾಗಗಳು L/d > 25 ರ ಆಕಾರ ಅನುಪಾತವನ್ನು ಹೊಂದಿವೆ. ಸಮತಲವಾದ ತೆಳ್ಳಗಿನ ಅಕ್ಷವು ಸುಲಭವಾಗಿ ಬಾಗುತ್ತದೆ ಅಥವಾ ಗುರುತ್ವಾಕರ್ಷಣೆಯ ಪ್ರಭಾವದ ಅಡಿಯಲ್ಲಿ ಅದರ ಸ್ಥಿರತೆಯನ್ನು ಕಳೆದುಕೊಳ್ಳಬಹುದು, ಕತ್ತರಿಸುವ ಬಲ ಮತ್ತು ಮೇಲಿನ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಶಕ್ತಿಗಳು. ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸುವಾಗ ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ನಲ್ಲಿನ ಒತ್ತಡದ ಸಮಸ್ಯೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಬೇಕು.

ಸಂಸ್ಕರಣಾ ವಿಧಾನ:

ರಿವರ್ಸ್-ಫೀಡ್ ಟರ್ನಿಂಗ್ ಅನ್ನು ಹಲವಾರು ಪರಿಣಾಮಕಾರಿ ಕ್ರಮಗಳೊಂದಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ ಉಪಕರಣದ ರೇಖಾಗಣಿತ ನಿಯತಾಂಕಗಳ ಆಯ್ಕೆ, ಮೊತ್ತವನ್ನು ಕತ್ತರಿಸುವುದು, ಟೆನ್ಷನಿಂಗ್ ಸಾಧನಗಳು ಮತ್ತು ಬಶಿಂಗ್ ಟೂಲ್ ರೆಸ್ಟ್ಗಳು.

ಟರ್ನಿಂಗ್ ಸ್ಲೆಂಡರ್ ಶಾಫ್ಟ್ನ ಬಾಗುವ ವಿರೂಪಕ್ಕೆ ಕಾರಣವಾಗುವ ಅಂಶಗಳ ವಿಶ್ಲೇಷಣೆ

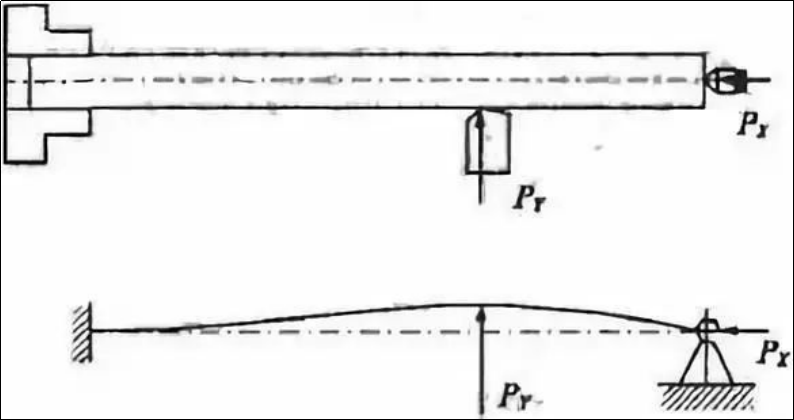

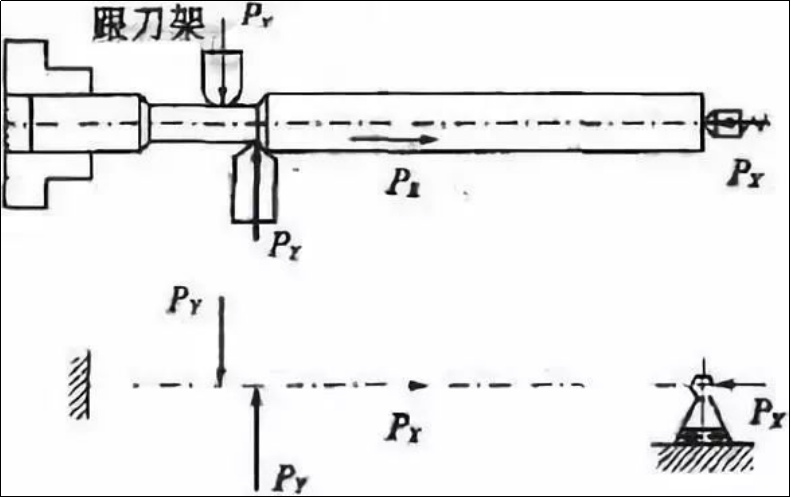

ಲ್ಯಾಥ್ಗಳಲ್ಲಿ ತೆಳುವಾದ ಶಾಫ್ಟ್ಗಳನ್ನು ತಿರುಗಿಸಲು ಎರಡು ಸಾಂಪ್ರದಾಯಿಕ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ತಂತ್ರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಒಂದು ವಿಧಾನವು ಒಂದು ಕ್ಲ್ಯಾಂಪ್ ಅನ್ನು ಒಂದು ಉನ್ನತ ಅನುಸ್ಥಾಪನೆಯೊಂದಿಗೆ ಬಳಸುತ್ತದೆ, ಮತ್ತು ಇನ್ನೊಂದು ಎರಡು ಉನ್ನತ ಅನುಸ್ಥಾಪನೆಗಳು. ನಾವು ಮುಖ್ಯವಾಗಿ ಒಂದೇ ಕ್ಲಾಂಪ್ ಮತ್ತು ಮೇಲ್ಭಾಗದ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ತಂತ್ರವನ್ನು ಕೇಂದ್ರೀಕರಿಸುತ್ತೇವೆ. ಚಿತ್ರ 1 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ.

ಚಿತ್ರ 1 ಒಂದು ಕ್ಲಾಂಪ್ ಮತ್ತು ಒಂದು ಟಾಪ್ ಕ್ಲ್ಯಾಂಪ್ ವಿಧಾನ ಮತ್ತು ಬಲ ವಿಶ್ಲೇಷಣೆ

ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸುವ ಮೂಲಕ ಬಾಗುವ ವಿರೂಪತೆಯ ಮುಖ್ಯ ಕಾರಣಗಳು:

(1) ಕತ್ತರಿಸುವ ಬಲವು ವಿರೂಪಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ

ಕತ್ತರಿಸುವ ಬಲವನ್ನು ಮೂರು ಘಟಕಗಳಾಗಿ ವಿಂಗಡಿಸಬಹುದು: ಅಕ್ಷೀಯ ಬಲ PX (ಅಕ್ಷೀಯ ಬಲ), ರೇಡಿಯಲ್ ಬಲ PY (ರೇಡಿಯಲ್ ಬಲ) ಮತ್ತು ಸ್ಪರ್ಶಕ ಬಲ PZ. ತೆಳುವಾದ ಶಾಫ್ಟ್ಗಳನ್ನು ತಿರುಗಿಸುವಾಗ, ವಿಭಿನ್ನ ಕತ್ತರಿಸುವ ಶಕ್ತಿಗಳು ಬಾಗುವ ವಿರೂಪತೆಯ ಮೇಲೆ ವಿಭಿನ್ನ ಪರಿಣಾಮಗಳನ್ನು ಬೀರಬಹುದು.

1) ರೇಡಿಯಲ್ ಕತ್ತರಿಸುವ ಶಕ್ತಿಗಳ ಪ್ರಭಾವ PY

ರೇಡಿಯಲ್ ಬಲವು ಶಾಫ್ಟ್ ಅಕ್ಷದ ಮೂಲಕ ಲಂಬವಾಗಿ ಕತ್ತರಿಸುತ್ತದೆ. ರೇಡಿಯಲ್ ಕತ್ತರಿಸುವ ಬಲವು ಅದರ ಕಳಪೆ ಬಿಗಿತದಿಂದಾಗಿ ಸಮತಲ ಸಮತಲದಲ್ಲಿ ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ ಅನ್ನು ಬಾಗುತ್ತದೆ. ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ನ ಬಾಗುವಿಕೆಯ ಮೇಲೆ ಕತ್ತರಿಸುವ ಬಲದ ಪರಿಣಾಮವನ್ನು ಚಿತ್ರ ತೋರಿಸುತ್ತದೆ. 1.

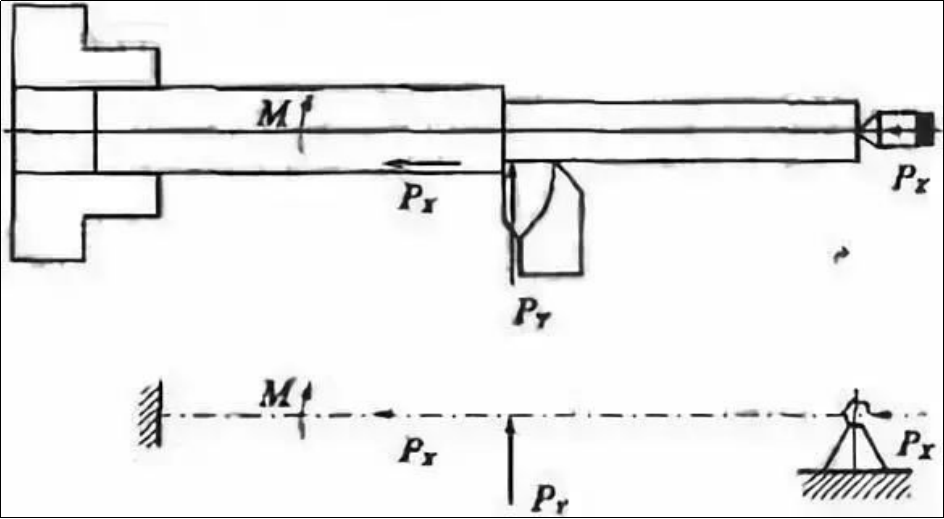

2) ಅಕ್ಷೀಯ ಕತ್ತರಿಸುವ ಬಲದ ಪರಿಣಾಮ (PX)

ಅಕ್ಷೀಯ ಬಲವು ತೆಳುವಾದ ಶಾಫ್ಟ್ನಲ್ಲಿ ಅಕ್ಷಕ್ಕೆ ಸಮಾನಾಂತರವಾಗಿರುತ್ತದೆ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನಲ್ಲಿ ಬಾಗುವ ಕ್ಷಣವನ್ನು ರೂಪಿಸುತ್ತದೆ. ಸಾಮಾನ್ಯ ತಿರುಗುವಿಕೆಗೆ ಅಕ್ಷೀಯ ಬಲವು ಗಮನಾರ್ಹವಲ್ಲ ಮತ್ತು ನಿರ್ಲಕ್ಷಿಸಬಹುದು. ಅದರ ಕಳಪೆ ಬಿಗಿತದಿಂದಾಗಿ, ಅದರ ಕಳಪೆ ಸ್ಥಿರತೆಯಿಂದಾಗಿ ಶಾಫ್ಟ್ ಅಸ್ಥಿರವಾಗಿದೆ. ಅಕ್ಷೀಯ ಬಲವು ನಿರ್ದಿಷ್ಟ ಪ್ರಮಾಣಕ್ಕಿಂತ ಹೆಚ್ಚಾದಾಗ ತೆಳುವಾದ ಶಾಫ್ಟ್ ಬಾಗುತ್ತದೆ. ಚಿತ್ರ 2 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ.

ಚಿತ್ರ 2: ಅಕ್ಷೀಯ ಬಲದ ಮೇಲೆ ಬಲವನ್ನು ಕತ್ತರಿಸುವ ಪರಿಣಾಮ

(2) ಶಾಖವನ್ನು ಕತ್ತರಿಸುವುದು

ಸಂಸ್ಕರಣೆಯಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಕತ್ತರಿಸುವ ಶಾಖದಿಂದಾಗಿ ವರ್ಕ್ಪೀಸ್ನ ಉಷ್ಣ ವಿರೂಪವು ಸಂಭವಿಸುತ್ತದೆ. ಚಕ್, ರಿಯರ್ಸ್ಟಾಕ್ನ ಮೇಲ್ಭಾಗ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ ನಡುವಿನ ಅಂತರವನ್ನು ಸರಿಪಡಿಸಲಾಗಿದೆ ಏಕೆಂದರೆ ಚಕ್ ಅನ್ನು ಸರಿಪಡಿಸಲಾಗಿದೆ. ಇದು ಶಾಫ್ಟ್ನ ಅಕ್ಷೀಯ ವಿಸ್ತರಣೆಯನ್ನು ಮಿತಿಗೊಳಿಸುತ್ತದೆ, ಇದು ಅಕ್ಷೀಯ ಹೊರತೆಗೆಯುವಿಕೆಯಿಂದಾಗಿ ಶಾಫ್ಟ್ ಬಾಗುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ತೆಳುವಾದ ಶಾಫ್ಟ್ ಯಂತ್ರದ ನಿಖರತೆಯನ್ನು ಸುಧಾರಿಸುವುದು ಮೂಲಭೂತವಾಗಿ ಪ್ರಕ್ರಿಯೆಯ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಒತ್ತಡ ಮತ್ತು ಉಷ್ಣ ವಿರೂಪತೆಯನ್ನು ನಿಯಂತ್ರಿಸುವ ಸಮಸ್ಯೆಯಾಗಿದೆ ಎಂಬುದು ಸ್ಪಷ್ಟವಾಗಿದೆ.

ಸ್ಲೆಂಡರ್ ಶಾಫ್ಟ್ನ ಯಂತ್ರ ನಿಖರತೆಯನ್ನು ಸುಧಾರಿಸುವ ಕ್ರಮಗಳು

ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ ಯಂತ್ರದ ನಿಖರತೆಯನ್ನು ಸುಧಾರಿಸಲು, ಉತ್ಪಾದನಾ ಪರಿಸ್ಥಿತಿಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ವಿಭಿನ್ನ ಕ್ರಮಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳುವುದು ಅವಶ್ಯಕ.

(1) ಸರಿಯಾದ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ವಿಧಾನವನ್ನು ಆಯ್ಕೆಮಾಡಿ

ಡಬಲ್-ಸೆಂಟರ್ ಕ್ಲ್ಯಾಂಪಿಂಗ್, ಸಾಂಪ್ರದಾಯಿಕವಾಗಿ ತೆಳುವಾದ ಶಾಫ್ಟ್ಗಳನ್ನು ತಿರುಗಿಸಲು ಬಳಸುವ ಎರಡು ಕ್ಲ್ಯಾಂಪಿಂಗ್ ವಿಧಾನಗಳಲ್ಲಿ ಒಂದನ್ನು ಏಕಾಕ್ಷತೆಯನ್ನು ಖಾತ್ರಿಪಡಿಸುವಾಗ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ನಿಖರವಾಗಿ ಇರಿಸಲು ಬಳಸಬಹುದು. ತೆಳ್ಳಗಿನ ತೋಳನ್ನು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಈ ವಿಧಾನವು ಕಳಪೆ ಬಿಗಿತ, ದೊಡ್ಡ ಬಾಗುವ ವಿರೂಪವನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಕಂಪನಕ್ಕೆ ಒಳಗಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ ಇದು ಸಣ್ಣ ಉದ್ದದಿಂದ ವ್ಯಾಸದ ಅನುಪಾತ, ಸಣ್ಣ ಯಂತ್ರದ ಭತ್ಯೆ ಮತ್ತು ಏಕಾಕ್ಷತೆಯ ಹೆಚ್ಚಿನ ಅವಶ್ಯಕತೆಗಳನ್ನು ಹೊಂದಿರುವ ಅನುಸ್ಥಾಪನೆಗಳಿಗೆ ಮಾತ್ರ ಸೂಕ್ತವಾಗಿದೆ. ಎತ್ತರದನಿಖರವಾದ ಯಂತ್ರ ಘಟಕಗಳು.

ಹೆಚ್ಚಿನ ಸಂದರ್ಭಗಳಲ್ಲಿ, ತೆಳುವಾದ ಶಾಫ್ಟ್ಗಳ ಯಂತ್ರವನ್ನು ಒಂದು ಟಾಪ್ ಮತ್ತು ಒಂದು ಕ್ಲ್ಯಾಂಪ್ ಅನ್ನು ಒಳಗೊಂಡಿರುವ ಕ್ಲ್ಯಾಂಪ್ ವ್ಯವಸ್ಥೆಯನ್ನು ಬಳಸಿ ಮಾಡಲಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಈ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ತಂತ್ರದಲ್ಲಿ, ನೀವು ತುಂಬಾ ಬಿಗಿಯಾದ ತುದಿಯನ್ನು ಹೊಂದಿದ್ದರೆ ಅದು ಶಾಫ್ಟ್ ಅನ್ನು ಬಗ್ಗಿಸುವುದು ಮಾತ್ರವಲ್ಲದೆ ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸಿದಾಗ ಅದು ಉದ್ದವಾಗುವುದನ್ನು ತಡೆಯುತ್ತದೆ. ಇದು ಶಾಫ್ಟ್ ಅನ್ನು ಅಕ್ಷೀಯವಾಗಿ ಹಿಂಡಿದ ಮತ್ತು ಆಕಾರದ ಹೊರಗೆ ಬಾಗಿಸುವುದಕ್ಕೆ ಕಾರಣವಾಗಬಹುದು. ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಮೇಲ್ಮೈಯನ್ನು ತುದಿಯ ರಂಧ್ರದೊಂದಿಗೆ ಜೋಡಿಸದಿರಬಹುದು, ಇದು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಿದ ನಂತರ ಶಾಫ್ಟ್ ಅನ್ನು ಬಗ್ಗಿಸಲು ಕಾರಣವಾಗಬಹುದು.

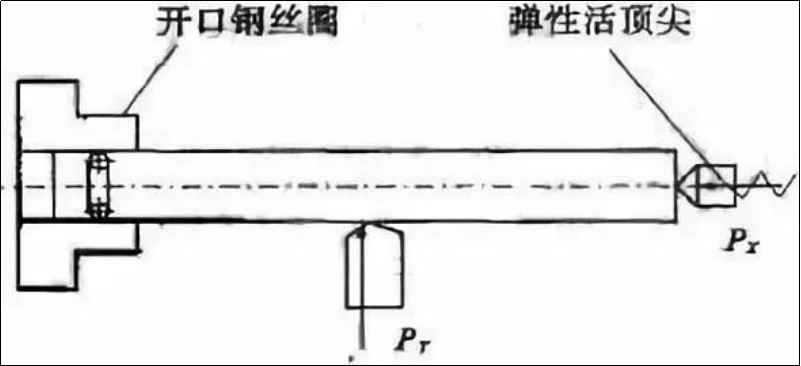

ಒಂದು ಕ್ಲ್ಯಾಂಪ್ನೊಂದಿಗೆ ಒಂದು ಕ್ಲ್ಯಾಂಪ್ನ ಕ್ಲ್ಯಾಂಪ್ ತಂತ್ರವನ್ನು ಬಳಸುವಾಗ, ಮೇಲ್ಭಾಗವು ಸ್ಥಿತಿಸ್ಥಾಪಕ ಜೀವನ ಕೇಂದ್ರಗಳನ್ನು ಬಳಸಬೇಕು. ತೆಳ್ಳಗಿನ ತೋಳನ್ನು ಬಿಸಿ ಮಾಡಿದ ನಂತರ, ಅದರ ಬಾಗುವ ಅಸ್ಪಷ್ಟತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಅದನ್ನು ಮುಕ್ತವಾಗಿ ಉದ್ದಗೊಳಿಸಬಹುದು. ಅದೇ ಸಮಯದಲ್ಲಿ ದವಡೆಗಳ ನಡುವೆ ತೆಳ್ಳಗಿನ ತೋಳಿನ ಅಕ್ಷೀಯ ಸಂಪರ್ಕವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ತೆಳ್ಳಗಿನ ತೋಳಿಗೆ ದವಡೆಗಳ ನಡುವೆ ತೆರೆದ ಉಕ್ಕಿನ ಪ್ರಯಾಣಿಕವನ್ನು ಸೇರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಅತಿಯಾದ ಸ್ಥಾನವನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ. ಚಿತ್ರ 3 ಅನುಸ್ಥಾಪನೆಯನ್ನು ತೋರಿಸುತ್ತದೆ.

ಚಿತ್ರ 3: ಒಂದು ಕ್ಲ್ಯಾಂಪ್ ಮತ್ತು ಟಾಪ್ ಕ್ಲಾಂಪ್ ಅನ್ನು ಬಳಸಿಕೊಂಡು ಸುಧಾರಣೆ ವಿಧಾನ

ಶಾಫ್ಟ್ನ ಉದ್ದವನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಮೂಲಕ ವಿರೂಪತೆಯ ಬಲವನ್ನು ಕಡಿಮೆ ಮಾಡಿ.

1) ಹಿಮ್ಮಡಿ ಮತ್ತು ಮಧ್ಯದ ಚೌಕಟ್ಟನ್ನು ಬಳಸಿ

ತೆಳುವಾದ ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸಲು ಒಂದು ಕ್ಲಾಂಪ್ ಮತ್ತು ಒಂದು ಮೇಲ್ಭಾಗವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ತೆಳುವಾದ ಶಾಫ್ಟ್ನಿಂದ ಉಂಟಾಗುವ ವಿರೂಪತೆಯ ಮೇಲೆ ರೇಡಿಯಲ್ ಬಲದ ಪ್ರಭಾವವನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಸಾಂಪ್ರದಾಯಿಕ ಟೂಲ್ ರೆಸ್ಟ್ ಮತ್ತು ಸೆಂಟರ್ ಫ್ರೇಮ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಇದು ಬೆಂಬಲವನ್ನು ಸೇರಿಸುವುದಕ್ಕೆ ಸಮಾನವಾಗಿದೆ. ಇದು ಬಿಗಿತವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಶಾಫ್ಟ್ನಲ್ಲಿ ರೇಡಿಯಲ್ ಬಲದ ಪ್ರಭಾವವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

2) ತೆಳ್ಳಗಿನ ತೋಳನ್ನು ಅಕ್ಷೀಯ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ತಂತ್ರದಿಂದ ತಿರುಗಿಸಲಾಗುತ್ತದೆ

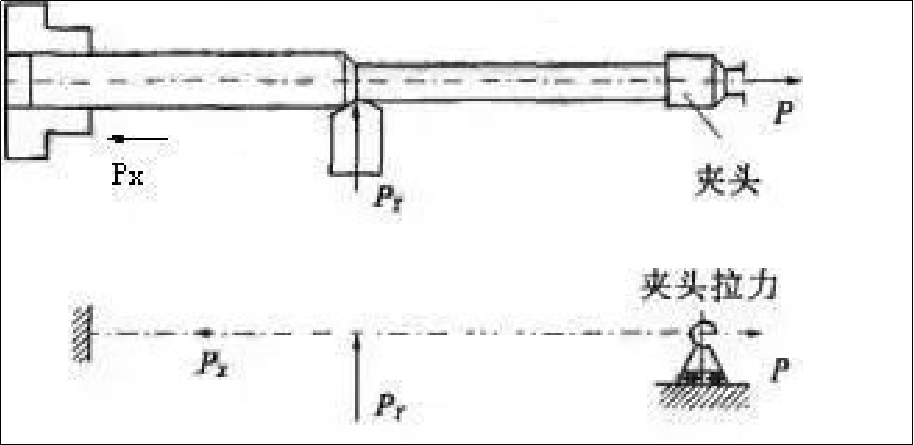

ಟೂಲ್ ರೆಸ್ಟ್ ಅಥವಾ ಸೆಂಟರ್ ಫ್ರೇಮ್ ಅನ್ನು ಬಳಸಿಕೊಂಡು ವರ್ಕ್ಪೀಸ್ನಲ್ಲಿನ ಬಿಗಿತವನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ರೇಡಿಯಲ್ ಬಲದ ಪರಿಣಾಮವನ್ನು ತೊಡೆದುಹಾಕಲು ಸಾಧ್ಯವಿದೆ. ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಬಗ್ಗಿಸುವ ಅಕ್ಷೀಯ ಬಲದ ಸಮಸ್ಯೆಯನ್ನು ಇದು ಇನ್ನೂ ಪರಿಹರಿಸಲು ಸಾಧ್ಯವಿಲ್ಲ. ತುಲನಾತ್ಮಕವಾಗಿ ಉದ್ದವಾದ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ಗೆ ಇದು ವಿಶೇಷವಾಗಿ ಸತ್ಯವಾಗಿದೆ. ಆದ್ದರಿಂದ ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ ಅಕ್ಷೀಯ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ತಂತ್ರವನ್ನು ಬಳಸಿಕೊಂಡು ತಿರುಗಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿದೆ. ಅಕ್ಷೀಯ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಎಂದರೆ, ತೆಳುವಾದ ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸಲು, ಶಾಫ್ಟ್ನ ಒಂದು ತುದಿಯನ್ನು ಚಕ್ನಿಂದ ಮತ್ತು ಅದರ ಇನ್ನೊಂದು ತುದಿಯನ್ನು ವಿಶೇಷವಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಿದ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಹೆಡ್ನಿಂದ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲಾಗುತ್ತದೆ. ಕ್ಲ್ಯಾಂಪ್ ಹೆಡ್ ಶಾಫ್ಟ್ಗೆ ಅಕ್ಷೀಯ ಬಲವನ್ನು ಅನ್ವಯಿಸುತ್ತದೆ. ಚಿತ್ರ 4 ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ತಲೆಯನ್ನು ತೋರಿಸುತ್ತದೆ.

ಚಿತ್ರ 4 ಅಕ್ಷೀಯ ಕ್ಲ್ಯಾಂಪಿಂಗ್ ಮತ್ತು ಒತ್ತಡದ ಪರಿಸ್ಥಿತಿಗಳು

ತಿರುವು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ತೆಳ್ಳಗಿನ ತೋಳು ನಿರಂತರ ಅಕ್ಷೀಯ ಒತ್ತಡಕ್ಕೆ ಒಳಗಾಗುತ್ತದೆ. ಇದು ಶಾಫ್ಟ್ ಅನ್ನು ಬಗ್ಗಿಸುವ ಅಕ್ಷೀಯ ಕತ್ತರಿಸುವ ಬಲದ ಸಮಸ್ಯೆಯನ್ನು ನಿವಾರಿಸುತ್ತದೆ. ಅಕ್ಷೀಯ ಬಲವು ರೇಡಿಯಲ್ ಕತ್ತರಿಸುವ ಶಕ್ತಿಗಳಿಂದ ಉಂಟಾಗುವ ಬಾಗುವ ವಿರೂಪವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಕತ್ತರಿಸುವ ಶಾಖದಿಂದಾಗಿ ಅಕ್ಷೀಯ ಉದ್ದವನ್ನು ಸಹ ಇದು ಸರಿದೂಗಿಸುತ್ತದೆ. ನಿಖರತೆ.

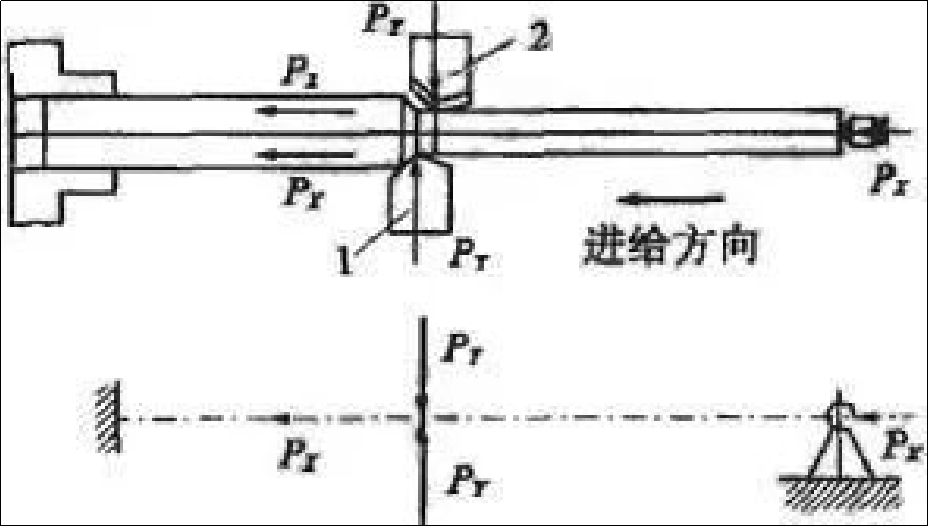

3) ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸಲು ರಿವರ್ಸ್ ಕತ್ತರಿಸುವುದು

ಚಿತ್ರ 5 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ತೆಳುವಾದ ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಉಪಕರಣವನ್ನು ಸ್ಪಿಂಡಲ್ ಮೂಲಕ ಟೈಲ್ಸ್ಟಾಕ್ಗೆ ನೀಡಿದಾಗ ರಿವರ್ಸ್ ಕತ್ತರಿಸುವ ವಿಧಾನವಾಗಿದೆ.

ಚಿತ್ರ 5 ರಿವರ್ಸ್ ಕಟಿಂಗ್ ವಿಧಾನದಿಂದ ಯಂತ್ರ ಶಕ್ತಿಗಳು ಮತ್ತು ಯಂತ್ರಗಳ ವಿಶ್ಲೇಷಣೆ

ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ ಉತ್ಪತ್ತಿಯಾಗುವ ಅಕ್ಷೀಯ ಬಲವು ಶಾಫ್ಟ್ ಅನ್ನು ಬಿಗಿಗೊಳಿಸುತ್ತದೆ, ಬಾಗುವ ವಿರೂಪವನ್ನು ತಡೆಯುತ್ತದೆ. ಸ್ಥಿತಿಸ್ಥಾಪಕ ಟೈಲ್ಸ್ಟಾಕ್ ಉಪಕರಣದಿಂದ ಟೈಲ್ಸ್ಟಾಕ್ಗೆ ಚಲಿಸುವಾಗ ವರ್ಕ್ಪೀಸ್ನಿಂದ ಉಂಟಾಗುವ ಉಷ್ಣದ ವಿಸ್ತರಣೆ ಮತ್ತು ಸಂಕೋಚನ ವಿರೂಪವನ್ನು ಸರಿದೂಗಿಸಬಹುದು. ಇದು ವಿರೂಪವನ್ನು ತಡೆಯುತ್ತದೆ.

ಚಿತ್ರ 6 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ಹಿಂಭಾಗದ ಟೂಲ್ ಹೋಲ್ಡರ್ ಅನ್ನು ಸೇರಿಸುವ ಮೂಲಕ ಮತ್ತು ಮುಂಭಾಗ ಮತ್ತು ಹಿಂಭಾಗದ ಉಪಕರಣಗಳನ್ನು ಏಕಕಾಲದಲ್ಲಿ ತಿರುಗಿಸುವ ಮೂಲಕ ಮಧ್ಯದ ಸ್ಲೈಡ್ ಪ್ಲೇಟ್ ಅನ್ನು ಮಾರ್ಪಡಿಸಲಾಗಿದೆ.

ಚಿತ್ರ 6 ಬಲದ ವಿಶ್ಲೇಷಣೆ ಮತ್ತು ಡಬಲ್-ಚಾಕು ಯಂತ್ರ

ಮುಂಭಾಗದ ಉಪಕರಣವನ್ನು ನೇರವಾಗಿ ಸ್ಥಾಪಿಸಲಾಗಿದೆ, ಆದರೆ ಹಿಂದಿನ ಉಪಕರಣವನ್ನು ಹಿಮ್ಮುಖವಾಗಿ ಜೋಡಿಸಲಾಗಿದೆ. ಎರಡು ಉಪಕರಣಗಳಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಕತ್ತರಿಸುವ ಶಕ್ತಿಗಳು ತಿರುಗುವ ಸಮಯದಲ್ಲಿ ಪರಸ್ಪರ ರದ್ದುಗೊಳ್ಳುತ್ತವೆ. ವರ್ಕ್ಪೀಸ್ ವಿರೂಪಗೊಂಡಿಲ್ಲ ಅಥವಾ ಕಂಪಿಸುವುದಿಲ್ಲ, ಮತ್ತು ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆಯು ತುಂಬಾ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ. ಸಾಮೂಹಿಕ ಉತ್ಪಾದನೆಗೆ ಇದು ಸೂಕ್ತವಾಗಿದೆ.

4) ತೆಳುವಾದ ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸಲು ಮ್ಯಾಗ್ನೆಟಿಕ್ ಕತ್ತರಿಸುವ ತಂತ್ರ

ಮ್ಯಾಗ್ನೆಟಿಕ್ ಕತ್ತರಿಸುವಿಕೆಯ ಹಿಂದಿನ ತತ್ವವು ಹಿಮ್ಮುಖ ಕತ್ತರಿಸುವಿಕೆಯನ್ನು ಹೋಲುತ್ತದೆ. ಕಾಂತೀಯ ಬಲವನ್ನು ಶಾಫ್ಟ್ ಅನ್ನು ಹಿಗ್ಗಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ, ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ ವಿರೂಪವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

(3) ಕತ್ತರಿಸುವ ಪ್ರಮಾಣವನ್ನು ಮಿತಿಗೊಳಿಸಿ

ಕತ್ತರಿಸುವ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಶಾಖದ ಪ್ರಮಾಣವು ಕಟ್ ಮೊತ್ತದ ಸೂಕ್ತತೆಯನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ. ತೆಳುವಾದ ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸುವುದರಿಂದ ಉಂಟಾಗುವ ವಿರೂಪವೂ ವಿಭಿನ್ನವಾಗಿರುತ್ತದೆ.

1) ಕಡಿತದ ಆಳ (ಟಿ)

ಪ್ರಕ್ರಿಯೆಯ ವ್ಯವಸ್ಥೆಯಿಂದ ಬಿಗಿತವನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ ಎಂಬ ಊಹೆಯ ಪ್ರಕಾರ, ಕಡಿತದ ಆಳವು ಹೆಚ್ಚಾದಂತೆ, ಕತ್ತರಿಸುವ ಬಲವು ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ತಿರುಗಿದಾಗ ಉಂಟಾಗುವ ಶಾಖವು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಇದು ತೆಳುವಾದ ಶಾಫ್ಟ್ನ ಒತ್ತಡ ಮತ್ತು ಉಷ್ಣ ವಿರೂಪವನ್ನು ಹೆಚ್ಚಿಸಲು ಕಾರಣವಾಗುತ್ತದೆ. ತೆಳುವಾದ ಶಾಫ್ಟ್ಗಳನ್ನು ತಿರುಗಿಸುವಾಗ, ಕತ್ತರಿಸುವ ಆಳವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಮುಖ್ಯ.

2) ಆಹಾರದ ಮೊತ್ತ (ಎಫ್).

ಹೆಚ್ಚಿದ ಫೀಡ್ ದರವು ಕತ್ತರಿಸುವ ಬಲ ಮತ್ತು ದಪ್ಪವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಕತ್ತರಿಸುವ ಬಲವು ಹೆಚ್ಚಾಗುತ್ತದೆ, ಆದರೆ ಪ್ರಮಾಣಾನುಗುಣವಾಗಿ ಅಲ್ಲ. ಪರಿಣಾಮವಾಗಿ, ತೆಳುವಾದ ಶಾಫ್ಟ್ಗೆ ಬಲದ ವಿರೂಪತೆಯ ಗುಣಾಂಕವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಕತ್ತರಿಸುವ ದಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸುವ ದೃಷ್ಟಿಯಿಂದ, ಕತ್ತರಿಸುವ ಆಳವನ್ನು ಹೆಚ್ಚಿಸುವುದಕ್ಕಿಂತ ಫೀಡ್ ದರವನ್ನು ಹೆಚ್ಚಿಸುವುದು ಉತ್ತಮ.

3) ಕತ್ತರಿಸುವ ವೇಗ (v).

ಬಲವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕತ್ತರಿಸುವ ವೇಗವನ್ನು ಹೆಚ್ಚಿಸುವುದು ಅನುಕೂಲಕರವಾಗಿದೆ. ಕತ್ತರಿಸುವ ವೇಗವು ಕತ್ತರಿಸುವ ಉಪಕರಣದ ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸಿದಂತೆ, ಉಪಕರಣ, ವರ್ಕ್ಪೀಸ್ ಮತ್ತು ಶಾಫ್ಟ್ ನಡುವಿನ ಘರ್ಷಣೆ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಕತ್ತರಿಸುವ ವೇಗವು ತುಂಬಾ ಹೆಚ್ಚಿದ್ದರೆ, ಕೇಂದ್ರಾಪಗಾಮಿ ಬಲಗಳಿಂದಾಗಿ ಶಾಫ್ಟ್ ಸುಲಭವಾಗಿ ಬಾಗುತ್ತದೆ. ಇದು ಪ್ರಕ್ರಿಯೆಯ ಸ್ಥಿರತೆಯನ್ನು ಹಾಳುಮಾಡುತ್ತದೆ. ಉದ್ದ ಮತ್ತು ವ್ಯಾಸದಲ್ಲಿ ತುಲನಾತ್ಮಕವಾಗಿ ದೊಡ್ಡದಾದ ವರ್ಕ್ಪೀಸ್ಗಳ ಕತ್ತರಿಸುವ ವೇಗವನ್ನು ಕಡಿಮೆ ಮಾಡಬೇಕು.

(4) ಉಪಕರಣಕ್ಕಾಗಿ ಸಮಂಜಸವಾದ ಕೋನವನ್ನು ಆಯ್ಕೆಮಾಡಿ

ತೆಳುವಾದ ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸುವುದರಿಂದ ಉಂಟಾಗುವ ಬಾಗುವ ವಿರೂಪವನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ತಿರುಗಿಸುವ ಸಮಯದಲ್ಲಿ ಕತ್ತರಿಸುವ ಬಲವು ಸಾಧ್ಯವಾದಷ್ಟು ಕಡಿಮೆ ಇರಬೇಕು. ಕುಂಟೆ, ಪ್ರಮುಖ ಮತ್ತು ಅಂಚಿನ ಇಳಿಜಾರಿನ ಕೋನಗಳು ಉಪಕರಣಗಳ ಜ್ಯಾಮಿತೀಯ ಕೋನಗಳಲ್ಲಿ ಬಲವನ್ನು ಕತ್ತರಿಸುವಲ್ಲಿ ಹೆಚ್ಚು ಪ್ರಭಾವ ಬೀರುತ್ತವೆ.

1) ಮುಂಭಾಗದ ಕೋನ (g)

ಕುಂಟೆ (ಗ್ರಾಂ) ಕೋನದ ಗಾತ್ರವು ನೇರವಾಗಿ ಕತ್ತರಿಸುವ ಶಕ್ತಿ, ತಾಪಮಾನ ಮತ್ತು ಶಕ್ತಿಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಕುಂಟೆ ಕೋನಗಳನ್ನು ಹೆಚ್ಚಿಸುವ ಮೂಲಕ ಕತ್ತರಿಸುವ ಬಲವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ಮಾಡಬಹುದು. ಇದು ಪ್ಲಾಸ್ಟಿಕ್ ವಿರೂಪವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಲೋಹದ ಕತ್ತರಿಸುವ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಕತ್ತರಿಸುವ ಪಡೆಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಕುಂಟೆ ಕೋನಗಳನ್ನು ಹೆಚ್ಚಿಸಬಹುದು. ರೇಕ್ ಕೋನಗಳು ಸಾಮಾನ್ಯವಾಗಿ 13ಡಿ ಮತ್ತು 17ಡಿಗ್ರಿ ನಡುವೆ ಇರುತ್ತವೆ.

2) ಲೀಡಿಂಗ್ ಕೋನ (kr)

ಮುಖ್ಯ ವಿಚಲನ (kr), ಇದು ಅತಿದೊಡ್ಡ ಕೋನವಾಗಿದೆ, ಕತ್ತರಿಸುವ ಬಲದ ಎಲ್ಲಾ ಮೂರು ಘಟಕಗಳ ಪ್ರಮಾಣ ಮತ್ತು ಗಾತ್ರದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಒಳಬರುವ ಕೋನವು ಹೆಚ್ಚಾದಂತೆ ರೇಡಿಯಲ್ ಬಲವು ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಆದರೆ ಸ್ಪರ್ಶ ಬಲವು 60 ಡಿಗ್ರಿ ಮತ್ತು 90 ಡಿಗ್ರಿಗಳ ನಡುವೆ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಕತ್ತರಿಸುವ ಬಲದ ಮೂರು ಘಟಕಗಳ ನಡುವಿನ ಅನುಪಾತದ ಸಂಬಂಧವು 60deg75deg ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಉತ್ತಮವಾಗಿದೆ. ತೆಳು ಶಾಫ್ಟ್ಗಳನ್ನು ತಿರುಗಿಸುವಾಗ 60ಡಿಗ್ರಿಗಿಂತಲೂ ಹೆಚ್ಚಿನ ಪ್ರಮುಖ ಕೋನವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

3) ಬ್ಲೇಡ್ ಇಳಿಜಾರು

ಬ್ಲೇಡ್ನ ಇಳಿಜಾರು (ಎಲ್ಎಸ್), ಚಿಪ್ಗಳ ಹರಿವು ಮತ್ತು ಟೂಲ್ ಟಿಪ್ನ ಬಲದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ, ಜೊತೆಗೆ ಮೂರರ ನಡುವಿನ ಅನುಪಾತದ ಸಂಬಂಧತಿರುಗಿದ ಘಟಕಗಳುತಿರುವು ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಕತ್ತರಿಸುವುದು. ಇಳಿಜಾರು ಹೆಚ್ಚಾದಂತೆ ಕತ್ತರಿಸುವ ರೇಡಿಯಲ್ ಬಲವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಅಕ್ಷೀಯ ಮತ್ತು ಸ್ಪರ್ಶ ಶಕ್ತಿಗಳು ಹೆಚ್ಚಾಗುತ್ತವೆ. ಬ್ಲೇಡ್ ಇಳಿಜಾರು -10deg+10deg ವ್ಯಾಪ್ತಿಯಲ್ಲಿದ್ದಾಗ ಕತ್ತರಿಸುವ ಬಲದ ಮೂರು ಘಟಕಗಳ ನಡುವಿನ ಅನುಪಾತದ ಸಂಬಂಧವು ಸಮಂಜಸವಾಗಿದೆ. ತೆಳುವಾದ ಶಾಫ್ಟ್ ಅನ್ನು ತಿರುಗಿಸುವಾಗ ಚಿಪ್ಸ್ ಶಾಫ್ಟ್ನ ಮೇಲ್ಮೈಗೆ ಹರಿಯುವಂತೆ ಮಾಡಲು, 0deg ಮತ್ತು +10deg ನಡುವೆ ಧನಾತ್ಮಕ ಅಂಚಿನ ಕೋನವನ್ನು ಬಳಸುವುದು ಸಾಮಾನ್ಯವಾಗಿದೆ.

ಅದರ ಕಳಪೆ ಬಿಗಿತದಿಂದಾಗಿ ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ನ ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುವುದು ಕಷ್ಟ. ಸುಧಾರಿತ ಸಂಸ್ಕರಣಾ ವಿಧಾನಗಳು ಮತ್ತು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ತಂತ್ರಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುವ ಮೂಲಕ ತೆಳ್ಳಗಿನ ಶಾಫ್ಟ್ನ ಸಂಸ್ಕರಣಾ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬಹುದು, ಜೊತೆಗೆ ಸರಿಯಾದ ಟೂಲ್ ಕೋನಗಳು ಮತ್ತು ನಿಯತಾಂಕಗಳನ್ನು ಆರಿಸಿಕೊಳ್ಳಬಹುದು.

ಅತ್ಯುತ್ತಮ ಉತ್ಪಾದನಾ ನ್ಯೂನತೆಗಳನ್ನು ಗುರುತಿಸುವುದು ಮತ್ತು ನಮ್ಮ ದೇಶೀಯ ಮತ್ತು ಸಾಗರೋತ್ತರ ಗ್ರಾಹಕರಿಗೆ ಸಂಪೂರ್ಣವಾಗಿ 2022 ಕ್ಕೆ ಅತ್ಯುತ್ತಮ ಸೇವೆಯನ್ನು ಒದಗಿಸುವುದು ಅನೆಬಾನ್ನ ಧ್ಯೇಯವಾಗಿದೆ ಉನ್ನತ ಗುಣಮಟ್ಟದ ಸ್ಟೇನ್ಲೆಸ್ ಅಲ್ಯೂಮಿನಿಯಂ ಹೈ ಪ್ರಿಸಿಷನ್ ಸಿಎನ್ಸಿ ಟರ್ನಿಂಗ್ ಮಿಲ್ಲಿಂಗ್ ಮೆಷಿನ್ ಭಾಗ ಏರೋಸ್ಪೇಸ್ಗಾಗಿ ನಮ್ಮ ಮಾರುಕಟ್ಟೆಯನ್ನು ಅಂತರಾಷ್ಟ್ರೀಯವಾಗಿ ವಿಸ್ತರಿಸುವ ಸಲುವಾಗಿ, ಅನೆಬಾನ್ ಮುಖ್ಯವಾಗಿ ನಮ್ಮ ಸಾಗರೋತ್ತರ ಗ್ರಾಹಕರಿಗೆ ಪೂರೈಸುತ್ತದೆ. ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಯಂತ್ರಗಳು, ಗಿರಣಿ ತುಂಡುಗಳು ಮತ್ತುCNC ಟರ್ನಿಂಗ್ ಸೇವೆಗಳು.

ಚೀನಾ ಸಗಟು ಚೈನಾ ಮೆಷಿನರಿ ಭಾಗಗಳು ಮತ್ತು CNC ಯಂತ್ರೋಪಕರಣ ಸೇವೆ, ಅನೆಬಾನ್ "ನಾವೀನ್ಯತೆ ಮತ್ತು ಒಗ್ಗಟ್ಟು, ಟೀಮ್ವರ್ಕ್, ಹಂಚಿಕೆ, ಜಾಡು, ಪ್ರಾಯೋಗಿಕ ಪ್ರಗತಿ" ಯ ಮನೋಭಾವವನ್ನು ಇರಿಸುತ್ತದೆ. ನೀವು ನಮಗೆ ಅವಕಾಶ ನೀಡಿದರೆ, ನಾವು ನಮ್ಮ ಸಾಮರ್ಥ್ಯವನ್ನು ತೋರಿಸುತ್ತೇವೆ. ನಿಮ್ಮ ಬೆಂಬಲದೊಂದಿಗೆ, ನಾವು ನಿಮಗೆ ಮತ್ತು ನಿಮ್ಮ ಕುಟುಂಬಕ್ಕೆ ಉಜ್ವಲ ಭವಿಷ್ಯವನ್ನು ನಿರ್ಮಿಸಲು ಸಾಧ್ಯವಾಗುತ್ತದೆ ಎಂದು ಅನೆಬೊನ್ ನಂಬುತ್ತಾರೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಆಗಸ್ಟ್-28-2023