उद्योग के एक सदस्य के रूप में, क्या आप वास्तव में विभिन्न सामग्रियों के लिए विभिन्न सतह उपचारों के बीच अंतर को समझते हैं?

विभिन्न सामान्य सतह उपचार तकनीकें हैं, जिनमें ये शामिल हैं, लेकिन इन्हीं तक सीमित नहीं हैं:

कलई करना:सतह की सुरक्षा, सौंदर्यशास्त्र में सुधार, जंग को रोकने या विशिष्ट कार्यक्षमता को बढ़ाने के लिए सामग्री (जैसे पेंट, इनेमल, या धातु) की एक पतली परत लगाना।

चढ़ाना:इलेक्ट्रोप्लेटिंग में संक्षारण प्रतिरोध, चालकता या उपस्थिति में सुधार करने के लिए सब्सट्रेट की सतह पर धातु की एक पतली परत जमा करना शामिल है।

उष्मा उपचार:धातुओं की सूक्ष्म संरचना और गुणों को बदलने के लिए नियंत्रित गर्मी और शीतलन प्रक्रियाओं को लागू करना, जैसे कठोरता, ताकत या लचीलापन में सुधार करना।

सतह की सफाई और तैयारी:कोटिंग्स या अन्य सतह उपचारों के उचित आसंजन और बंधन को सुनिश्चित करने के लिए सतह से अशुद्धियों, संदूषकों या ऑक्सीकरण परतों को हटाना।

भूतल संशोधन:कठोरता, पहनने के प्रतिरोध, या रासायनिक जड़ता जैसे गुणों को बढ़ाने के लिए सतह की संरचना या संरचना को बदलने के लिए आयन प्रत्यारोपण, सतह मिश्र धातु या लेजर उपचार जैसी तकनीकों का उपयोग किया जाता है।

सतह की बनावट:पकड़ में सुधार, घर्षण को कम करने, या सौंदर्य उपस्थिति को बढ़ाने के लिए सतह पर विशिष्ट पैटर्न, खांचे या बनावट बनाना।

परिभाषा:

भूतल उपचार विभिन्न यांत्रिक, भौतिक और रासायनिक गुणों के साथ आधार पर सतह सामग्री की एक परत बनाने की प्रक्रिया है।

उद्देश्य:

सतह का उपचार अक्सर किसी उत्पाद की कार्यक्षमता, जैसे संक्षारण प्रतिरोध, स्थायित्व या सजावट में सुधार के लिए किया जाता है। सतह का उपचार यांत्रिक पीसने, सतह ताप उपचार, सतह छिड़काव और रासायनिक उपचार द्वारा किया जाता है। सतह के उपचार में वर्कपीस की सतह की सफाई, स्वीपिंग, डिबरिंग, डीग्रीजिंग और डीस्केलिंग शामिल है।

01. वैक्यूम प्लेटिंग

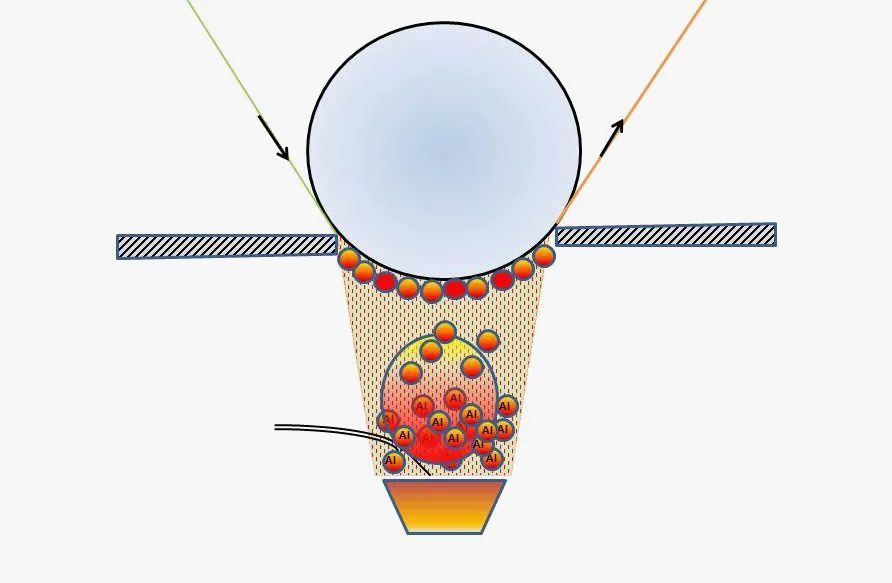

—— वैक्यूम मेटलाइज़िंग ——

वैक्यूम प्लेटिंग एक भौतिक प्रक्रिया के परिणामस्वरूप होती है। निर्वात में, आर्गन को इंजेक्ट किया जाता है और फिर लक्ष्य पर प्रहार किया जाता है। फिर लक्ष्य को अणुओं में अलग कर दिया जाता है जो प्रवाहकीय वस्तुओं द्वारा सोख लिया जाता है, जिससे एक समान, चिकनी नकली धातु की परत बन जाती है।

लागू सामग्री:

1. धातु, कंपोजिट, सिरेमिक, कांच और नरम और कठोर प्लास्टिक सहित सामग्रियों की एक विस्तृत श्रृंखला पर वैक्यूम चढ़ाना संभव है। एल्युमीनियम सबसे आम इलेक्ट्रोप्लेटिंग सतह उपचार है, इसके बाद तांबा और चांदी का स्थान आता है।

2. प्राकृतिक सामग्रियों को वैक्यूम प्लेट नहीं किया जा सकता क्योंकि उनकी नमी वैक्यूम वातावरण में हस्तक्षेप करेगी।

प्रक्रिया की लागत:

वैक्यूम प्लेटिंग में श्रम लागत काफी अधिक होती है क्योंकि वर्कपीस को स्प्रे करना पड़ता है और फिर लोड, अनलोड और फिर से स्प्रे करना पड़ता है। यह इस पर भी निर्भर करता है कि वर्कपीस कितना जटिल और बड़ा है।

पर्यावरणीय प्रभाव:

पर्यावरणीय प्रभाव की दृष्टि से वैक्यूम इलेक्ट्रोप्लेटिंग छिड़काव के समान है।

02. इलेक्ट्रोपॉलिशिंग

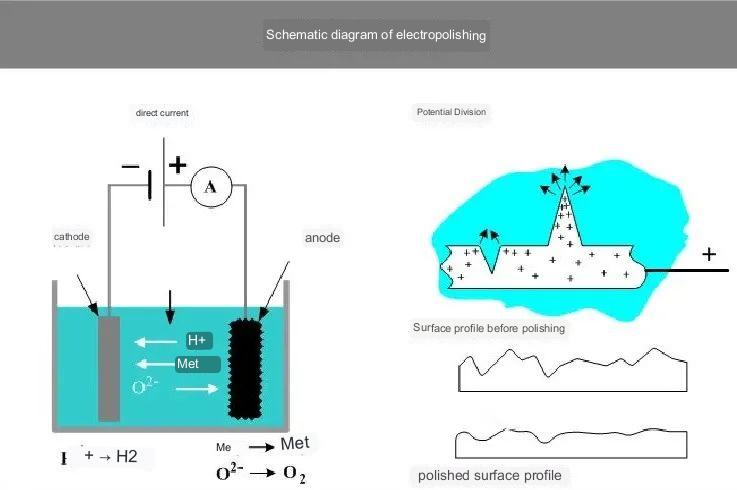

—— इलेक्ट्रोपॉलिशिंग ——

इलेक्ट्रोपॉलिशिंग एक इलेक्ट्रोकेमिकल प्रक्रिया है जिसमें इलेक्ट्रोलाइट में डूबे वर्कपीस के परमाणुओं को आयनों में परिवर्तित किया जाता है और विद्युत प्रवाह के माध्यम से सतह से हटा दिया जाता है, जिससे बारीक गड़गड़ाहट को हटाने और वर्कपीस की सतह की चमक बढ़ाने का प्रभाव प्राप्त होता है।

लागू सामग्री:

1. अधिकांश धातुओं को इलेक्ट्रोलाइटिक रूप से पॉलिश किया जा सकता है, जिनमें से स्टेनलेस स्टील की सतह पॉलिशिंग का सबसे अधिक उपयोग किया जाता है (विशेषकर ऑस्टेनिटिक परमाणु ग्रेड स्टेनलेस स्टील के लिए)।

2. विभिन्न सामग्रियों को एक ही समय में इलेक्ट्रोपॉलिश नहीं किया जा सकता है, या यहां तक कि एक ही इलेक्ट्रोलाइटिक विलायक में भी नहीं रखा जा सकता है।

प्रक्रिया लागत:

इलेक्ट्रोलाइटिक पॉलिशिंग की पूरी प्रक्रिया मूल रूप से स्वचालित रूप से पूरी होती है, इसलिए श्रम लागत बहुत कम है। पर्यावरणीय प्रभाव: इलेक्ट्रोलाइटिक पॉलिशिंग में कम हानिकारक रसायनों का उपयोग होता है। पूरी प्रक्रिया में थोड़ी मात्रा में पानी की आवश्यकता होती है और इसे संचालित करना आसान है। इसके अलावा, यह स्टेनलेस स्टील के गुणों को बढ़ा सकता है और स्टेनलेस स्टील के क्षरण में देरी कर सकता है।

03. पैड प्रिंटिंग प्रक्रिया

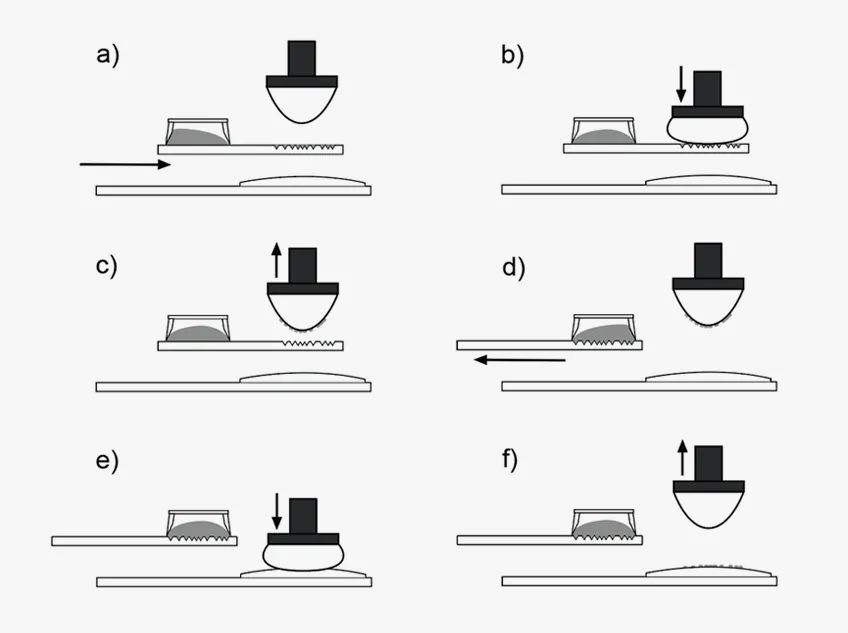

——पैड प्रिंटिंग——

अनियमित आकार की वस्तुओं की सतह पर पाठ, ग्राफिक्स और छवियों को मुद्रित करने में सक्षम होना अब एक महत्वपूर्ण विशेष मुद्रण बनता जा रहा है।

लागू सामग्री:

पैड प्रिंटिंग का उपयोग लगभग सभी सामग्रियों के लिए किया जा सकता है, सिलिकॉन पैड की तुलना में नरम सामग्री, जैसे पीटीएफई को छोड़कर।

प्रक्रिया लागत:

कम साँचे की लागत और कम श्रम लागत।

पर्यावरणीय प्रभाव: चूँकि यह प्रक्रिया घुलनशील स्याही (जिसमें हानिकारक रसायन होते हैं) तक सीमित है, इसका पर्यावरणीय प्रभाव अधिक होता है।

04. गैल्वनाइजिंग प्रक्रिया

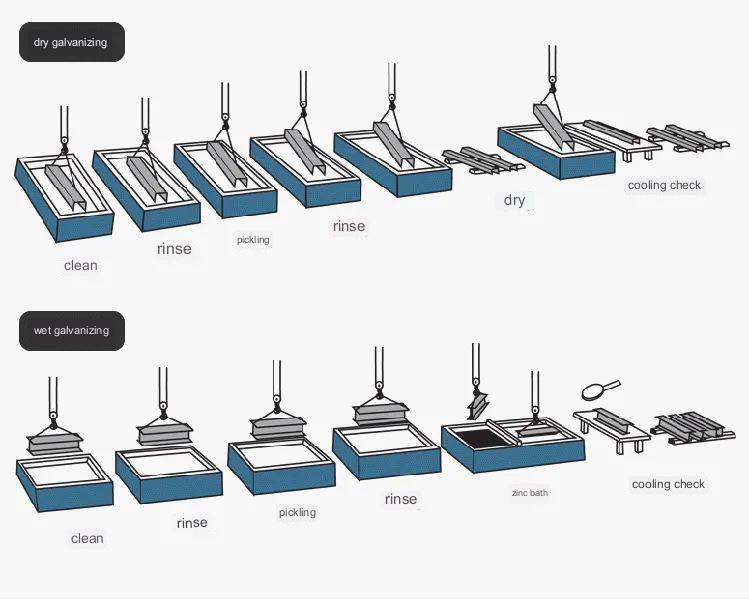

—- गैल्वनाइजिंग —-

सतह उपचार जो मिश्र धातु इस्पात सामग्री की सतह पर जस्ता की एक पतली परत लागू करता है। यह सौंदर्यशास्त्र के लिए किया जाता है, और इसमें जंग रोधी गुण भी होते हैं। सतह पर जस्ता कोटिंग धातु के क्षरण को रोकने के लिए एक विद्युत रासायनिक सुरक्षा परत के रूप में कार्य करती है। हॉट-डिप गैल्वनाइजिंग मुख्य रूप से उपयोग की जाने वाली विधि है।

लागू सामग्री:

गैल्वनाइजिंग केवल स्टील और लोहे के लिए एक सतही उपचार है।

प्रक्रिया लागत:

कोई साँचे की लागत नहीं. लघु चक्र/मध्यम श्रम लागत। टुकड़े की सतह की गुणवत्ता काफी हद तक गैल्वनाइजिंग से पहले सतह की मैन्युअल तैयारी पर निर्भर करती है।

गैल्वनाइजिंग प्रक्रिया का पर्यावरण पर सकारात्मक प्रभाव पड़ता है। इससे जीवन प्रत्याशा बढ़ जाती हैसीएनसी मिल्ड पार्ट्स40 से 100 वर्ष तक, और यह जंग लगने और क्षरण को रोकता है। जब गैल्वनाइज्ड टुकड़ा अपने उपयोगी जीवन के अंत तक पहुंच जाता है तो उसे गैल्वनाइजिंग टैंक में भी वापस किया जा सकता है। इससे कोई रासायनिक या भौतिक अपशिष्ट उत्पन्न नहीं होगा।

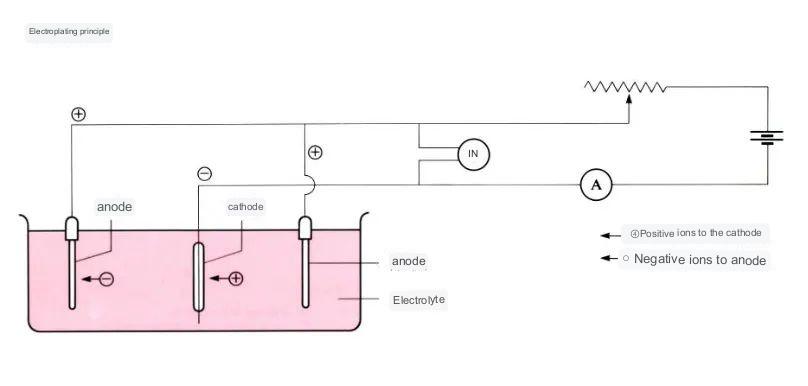

05. इलेक्ट्रोप्लेटिंग प्रक्रिया

—-इलेक्ट्रोप्लेटिंग—-

इलेक्ट्रोप्लेटिंग इलेक्ट्रोलिसिस का उपयोग करके भागों पर धातु की एक पतली परत लगाने की प्रक्रिया है। यह संक्षारण प्रतिरोध, पहनने के प्रतिरोध, चालकता और सौंदर्यशास्त्र में सुधार करने में मदद करता है। कई सिक्कों की बाहरी परतें इलेक्ट्रोप्लेटेड होती हैं। .

लागू सामग्री:

1. अधिकांश धातुओं पर इलेक्ट्रोप्लेटिंग संभव है, लेकिन प्लेटिंग की शुद्धता और दक्षता भिन्न-भिन्न होती है। इनमें टिन और निकल शामिल हैं।

2. एबीएस इलेक्ट्रोप्लेटिंग के लिए उपयोग किया जाने वाला सबसे आम प्लास्टिक है।

3. निकेल विषैला होता है और त्वचा को परेशान करता है। इसका उपयोग उन उत्पादों में नहीं किया जा सकता जो इलेक्ट्रोप्लेटेड हैं।

प्रक्रिया लागत:

कोई साँचे की लागत नहीं, लेकिन भागों को ठीक करने के लिए फिक्स्चर की आवश्यकता होती है। समय की लागत धातु के प्रकार और तापमान पर निर्भर करती है। श्रम लागत (मध्यम उच्च) विशिष्ट चढ़ाना भागों पर निर्भर करती है। चांदी के बर्तन और आभूषण चढ़ाने के लिए दिखावट और टिकाऊपन की उच्च मांग के कारण अत्यधिक कुशल श्रमिकों की आवश्यकता होती है।

पर्यावरणीय प्रभाव:

इलेक्ट्रोप्लेटिंग में बड़ी संख्या में जहरीले पदार्थों का उपयोग होता है, जिन्हें पर्यावरणीय प्रभाव को कम करने के लिए पेशेवर निष्कर्षण और डायवर्जन की आवश्यकता होती है।

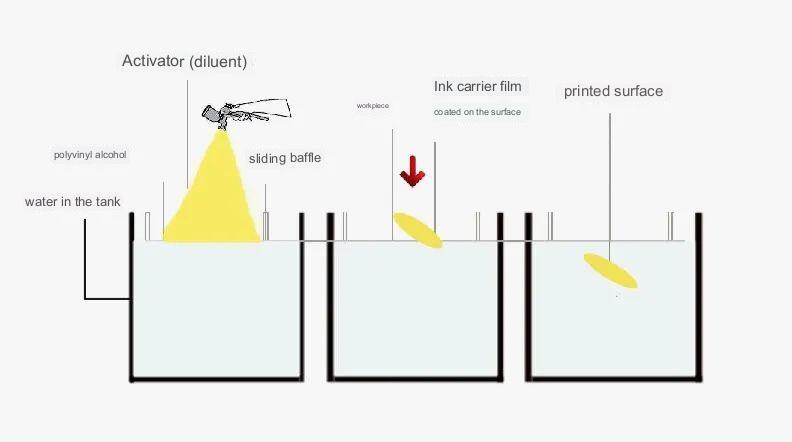

06. जल अंतरण मुद्रण

--हाइड्रो ट्रांसफर प्रिंटिंग ---

सतह के त्रि-आयामी उत्पादों पर रंग के पैटर्न को स्थानांतरित करने के लिए पानी के दबाव का उपयोग किया जाता है। जल अंतरण मुद्रण अधिक लोकप्रिय हो गया है क्योंकि लोगों को पैकेजिंग और सतह की सजावट से अधिक उम्मीदें हैं।

लागू सामग्री:

सभी कठोर सामग्रियों पर जल अंतरण मुद्रण संभव है। छिड़काव के लिए उपयुक्त सामग्री भी इस प्रकार की छपाई के लिए उपयुक्त होती है। इंजेक्शन ढाला औरसीएनसी धातु मोड़ भागोंसबसे आम हैं.

प्रक्रिया की लागत: हालांकि कोई साँचा नहीं है, फिक्स्चर का उपयोग करके कई उत्पादों को एक साथ जल-स्थानांतरित किया जाना चाहिए। प्रति चक्र आवश्यक समय आमतौर पर 10 मिनट से अधिक नहीं होता है।

जल अंतरण मुद्रण उत्पाद छिड़काव की तुलना में अधिक पर्यावरण के अनुकूल है क्योंकि यह मुद्रण पेंट को अधिक हद तक लागू करता है, जिससे अपशिष्ट रिसाव कम हो जाता है।

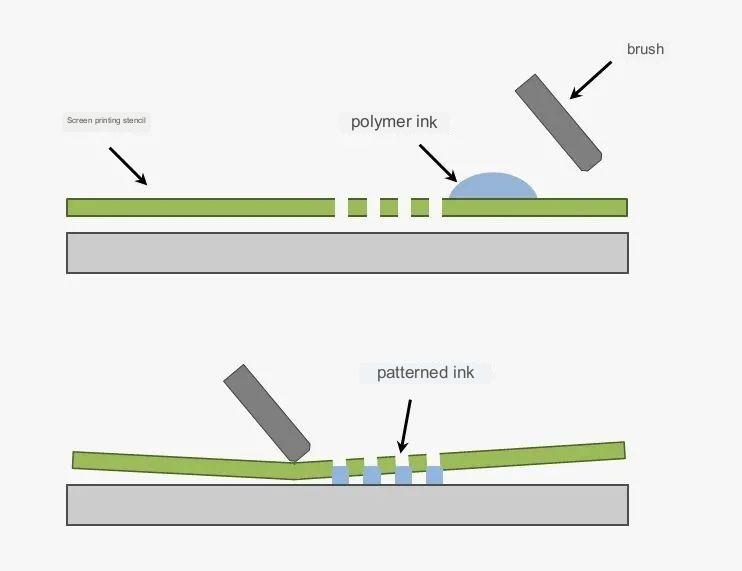

07. स्क्रीन प्रिंटिंग

-- स्क्रीन प्रिंटिंग --

स्याही को ग्राफ़िक भाग पर जाली के माध्यम से एक्सट्रूज़न द्वारा सब्सट्रेट में स्थानांतरित किया जाता है। यह बिल्कुल मूल जैसा ही ग्राफ़िक तैयार करता है। स्क्रीन प्रिंटिंग उपकरण का उपयोग करना आसान है, प्लेट बनाना और प्रिंट करना आसान है और लागत कम है।

आमतौर पर उपयोग की जाने वाली मुद्रण सामग्री में रंगीन तेल पेंटिंग और पोस्टर, बिजनेस कार्ड और बाउंड कवर शामिल हैं।

लागू सामग्री:

स्क्रीन प्रिंटिंग सिरेमिक, कांच, सिरेमिक और धातु सहित लगभग किसी भी सामग्री पर की जा सकती है।

प्रक्रिया लागत:

मोल्ड की लागत कम है लेकिन फिर भी यह रंगों की संख्या पर निर्भर करती है क्योंकि प्रत्येक रंग की प्लेट को अलग से बनाने की आवश्यकता होती है। बहु-रंग में छपाई करते समय श्रम लागत अधिक होती है।

पर्यावरणीय प्रभाव:

हल्के रंगों वाली स्क्रीन प्रिंटिंग स्याही का पर्यावरण पर कम प्रभाव पड़ता है। हालाँकि, जिन स्याही में फॉर्मेल्डिहाइड और पीवीसी होते हैं, वे हानिकारक रसायन होते हैं और जल प्रदूषण से बचने के लिए उन्हें समय पर पुनर्नवीनीकरण या निपटान किया जाना चाहिए।

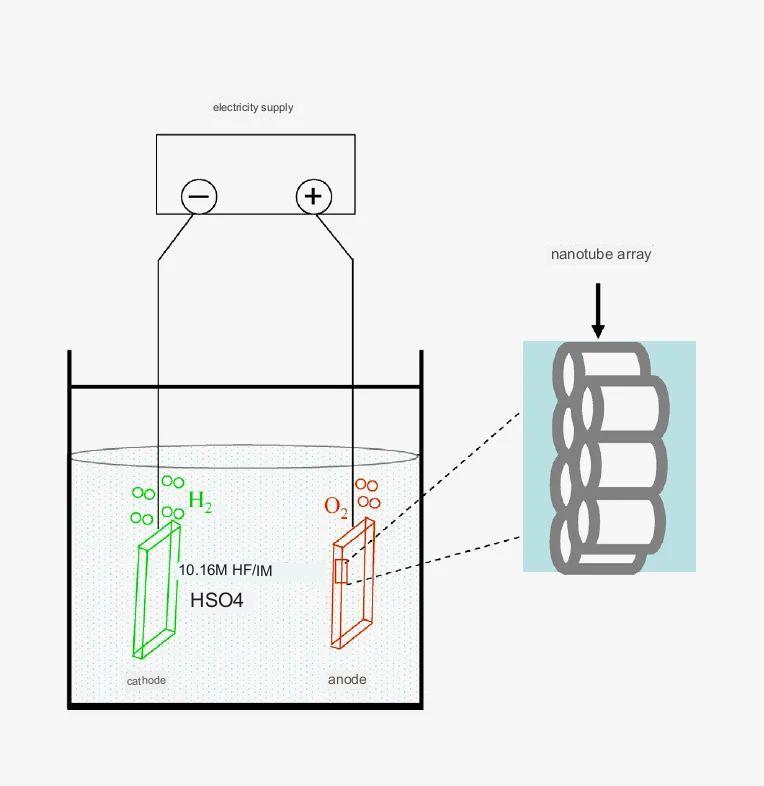

08. एनोडाइजिंग

—— एनोडिक ऑक्सीकरण ——

एल्यूमीनियम का एनोडिक ऑक्सीकरण मुख्य रूप से एल्यूमीनियम और एल्यूमीनियम मिश्र धातु की सतह पर Al2O3 (एल्यूमीनियम ऑक्साइड) फिल्म की एक परत बनाने के लिए विद्युत रासायनिक सिद्धांत पर आधारित है। ऑक्साइड फिल्म की इस परत में सुरक्षा, सजावट, इन्सुलेशन और पहनने के प्रतिरोध जैसी विशेष विशेषताएं हैं।

लागू सामग्री:

एल्यूमीनियम, एल्यूमीनियम मिश्र धातु और अन्यसीएनसी मशीनिंग एल्यूमीनियम भागों

प्रक्रिया लागत: उत्पादन प्रक्रिया में, पानी और बिजली की खपत काफी अधिक होती है, खासकर ऑक्सीकरण प्रक्रिया में। मशीन की गर्मी खपत को पानी प्रसारित करके लगातार ठंडा करने की आवश्यकता होती है, और प्रति टन बिजली की खपत अक्सर 1000 डिग्री के आसपास होती है।

पर्यावरणीय प्रभाव:

एनोडाइजिंग ऊर्जा दक्षता के मामले में उत्कृष्ट नहीं है, जबकि एल्यूमीनियम इलेक्ट्रोलिसिस के उत्पादन में, एनोड प्रभाव गैसों का भी उत्पादन करता है जो वायुमंडलीय ओजोन परत पर हानिकारक दुष्प्रभाव डालते हैं।

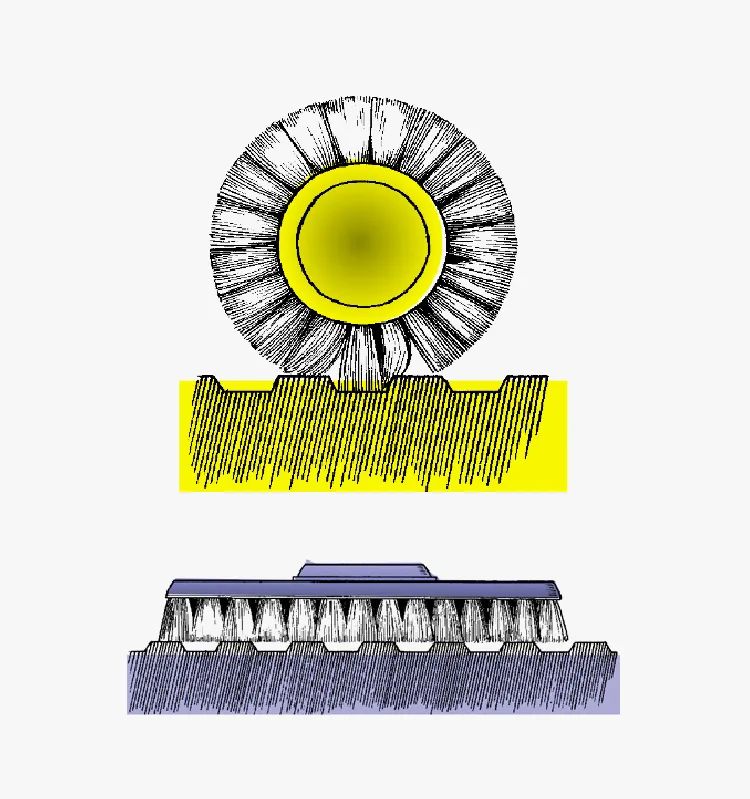

09. धातु के तार का चित्रण

——धातु के तार——

यह एक सतह उपचार विधि है जो सजावटी प्रभाव प्राप्त करने के लिए उत्पाद को पीसकर वर्कपीस की सतह पर रेखाएं बनाती है। तार खींचने के बाद अलग-अलग बनावट के अनुसार, इसे विभाजित किया जा सकता है: सीधे तार खींचना, अराजक तार खींचना, नालीदार और घूमता हुआ।

लागू सामग्री:

लगभग सभी धातु सामग्री धातु के तार खींचने की प्रक्रिया का उपयोग कर सकती हैं।

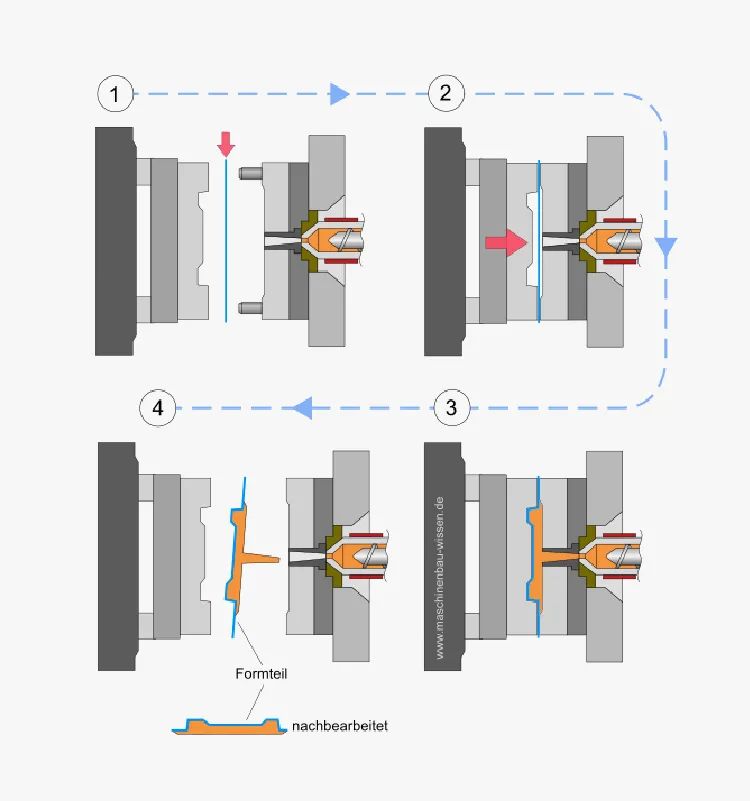

10. साँचे में सजावट

—-इन-मोल्ड डेकोरेशन-आईएमडी—-

इस मोल्डिंग विधि में पैटर्न-मुद्रित धातु डायाफ्राम को धातु के सांचे में डालना, राल को सांचे में डालना, डायाफ्राम को एक साथ जोड़ना और अंतिम उत्पाद बनाने के लिए राल और पैटर्न-मुद्रित धातु डायाफ्राम को एकीकृत करना शामिल है।

लागू सामग्री:

पीलचीली सतह

प्रक्रिया लागत:

केवल सांचों का एक सेट खोलने की जरूरत है। इससे लागत और श्रम घंटे कम हो सकते हैं, उच्च-स्वचालित उत्पादन, सरलीकृत विनिर्माण प्रक्रिया, एक बार इंजेक्शन मोल्डिंग विधि, और एक ही समय में मोल्डिंग और सजावट दोनों प्राप्त हो सकती है।

पर्यावरणीय प्रभाव:

यह तकनीक पर्यावरण के अनुकूल और हरित है, और पारंपरिक इलेक्ट्रोप्लेटिंग और पेंटिंग के कारण होने वाले प्रदूषण से बचाती है।

प्रक्रिया लागत:

प्रक्रिया विधि सरल है, उपकरण सरल है, सामग्री की खपत बहुत कम है, लागत अपेक्षाकृत कम है, और आर्थिक लाभ अधिक है।

पर्यावरणीय प्रभाव:

शुद्ध धातु उत्पाद, सतह पर कोई पेंट या कोई रासायनिक पदार्थ नहीं, 600 डिग्री उच्च तापमान पर नहीं जलता, जहरीली गैसें पैदा नहीं करता, अग्नि सुरक्षा और पर्यावरण संरक्षण आवश्यकताओं को पूरा करता है।

यह सुनिश्चित करने के लिए सुधार करते रहें कि उत्पाद बाज़ार और ग्राहकों के मानकों के अनुरूप है। एबीएस प्लास्टिक ड्रिलिंग सीएनसी मशीनिंग टर्निंग पार्ट सर्विस के लिए उच्च गुणवत्ता वाले 2022 हॉट सेल्स पार्ट्स को सुनिश्चित करने के लिए एनेबॉन में एक गुणवत्ता नियंत्रण प्रणाली है, एनेबॉन पर भरोसा करें और आपको कई और लाभ प्राप्त होंगे। कृपया अधिक जानकारी के लिए हम तक पहुंचने के लिए समय निकालें, एनीबॉन आपको पूरे दिन हमारा पूरा ध्यान देने की गारंटी देता है।

उच्च गुणवत्ता वाले मिलिंग भागों के ऑटो स्पेयर पार्ट्स, चीन एनीबोन द्वारा निर्मित स्टील से बने हिस्से। एनेबॉन के उत्पादों को विदेशों में ग्राहकों के बीच बढ़ती मान्यता प्राप्त हुई है और एनेबॉन के साथ दीर्घकालिक और पारस्परिक रूप से लाभकारी संबंध स्थापित हुए हैं। एनीबॉन प्रत्येक ग्राहक को उच्चतम गुणवत्ता वाली सेवा प्रदान करेगा। हम एनीबोन के साथ जुड़ने और पारस्परिक लाभ पैदा करने के लिए नए दोस्तों का गर्मजोशी से स्वागत करते हैं।

पोस्ट करने का समय: जुलाई-18-2023