सुप्रसिद्ध डीप होल मशीनिंग प्रणाली हमारी मशीनिंग प्रक्रिया पर कितनी व्यापक रूप से लागू होती है?

बंदूक बैरल और हथियार प्रणालियाँ:

डीप बोर ड्रिलिंग बंदूक बैरल के उत्पादन में महत्वपूर्ण भूमिका निभाती है, जो बैरल आयाम, राइफलिंग और सतह की बनावट की सटीकता और परिशुद्धता सुनिश्चित करती है।

एयरोस्पेस उद्योग:

डीप बोर मशीनिंग का उपयोग विमान लैंडिंग गियर, जेट इंजन के पुर्जों, हेलीकॉप्टर रोटर शाफ्ट और अन्य महत्वपूर्ण घटकों के निर्माण में किया जाता है जो असाधारण सटीकता और स्थायित्व की मांग करते हैं।

तेल व गैस उद्योग:

डीप होल ड्रिलिंग का उपयोग ड्रिलिंग उपकरण, वेलहेड्स और उत्पादन ट्यूबिंग सहित तेल और गैस अन्वेषण में उपयोग किए जाने वाले उपकरणों के निर्माण में किया जाता है।

मोटर वाहन उद्योग:

क्रैंकशाफ्ट, कैमशाफ्ट, कनेक्टिंग रॉड्स और ईंधन इंजेक्शन भागों जैसे इंजन घटकों के निर्माण में गहरे छिद्रों को शामिल करने की आवश्यकता होती है।

चिकित्सा एवं स्वास्थ्य सेवा:

सर्जिकल उपकरणों, प्रत्यारोपणों और चिकित्सा उपकरणों के उत्पादन में डीप होल मशीनिंग आवश्यक है, जिसके लिए सटीक रूप से तैयार की गई आंतरिक विशेषताओं और सतह फिनिश की आवश्यकता होती है।

मोल्ड और डाई उद्योग:

डीप होल ड्रिलिंग का उपयोग इंजेक्शन मोल्ड्स, एक्सट्रूज़न डाइज़ और अन्य टूलींग घटकों के निर्माण में किया जाता है, जिनके लिए गर्मी को कुशलतापूर्वक नष्ट करने के लिए जटिल शीतलन चैनलों की आवश्यकता होती है।

डाई और मोल्ड की मरम्मत:

डीप होल मशीनिंग सिस्टम का उपयोग मौजूदा मोल्डों और डाई की मरम्मत या संशोधन के लिए भी किया जाता है, जिससे कूलिंग चैनल, इजेक्टर पिन होल या अन्य आवश्यक सुविधाओं की ड्रिलिंग की अनुमति मिलती है।

डीप होल प्रोसेसिंग सिस्टम: छह आमतौर पर इस्तेमाल किए जाने वाले मॉडल

डीप-होल प्रोसेसिंग क्या है?

गहरा छेद वह होता है जिसकी लंबाई और व्यास का अनुपात 10 से अधिक होता है। सामान्य तौर पर गहरे छेद के लिए गहराई और व्यास का अनुपात आमतौर पर L/d>=100 होता है। इनमें सिलेंडर छेद के साथ-साथ शाफ्ट अक्षीय तेल, खोखले स्पिंडल और हाइड्रोलिक वाल्व शामिल हैं। इन छेदों के लिए अक्सर उच्च सटीकता और सतह की गुणवत्ता की आवश्यकता होती है, जबकि कुछ सामग्रियों को मशीनीकृत करना कठिन होता है, जिससे उत्पादन में समस्या हो सकती है। गहरे छिद्रों को संसाधित करने के लिए आप किन तरीकों के बारे में सोच सकते हैं?

1. पारंपरिक ड्रिलिंग

अमेरिकियों द्वारा आविष्कार की गई ट्विस्ट ड्रिल, गहरे छेद प्रसंस्करण का मूल है। इस ड्रिल बिट की संरचना अपेक्षाकृत सरल है, और इसमें काटने वाले तरल पदार्थ को डालना आसान है, जिससे ड्रिल बिट्स को विभिन्न व्यास और आकारों में निर्मित किया जा सकता है।

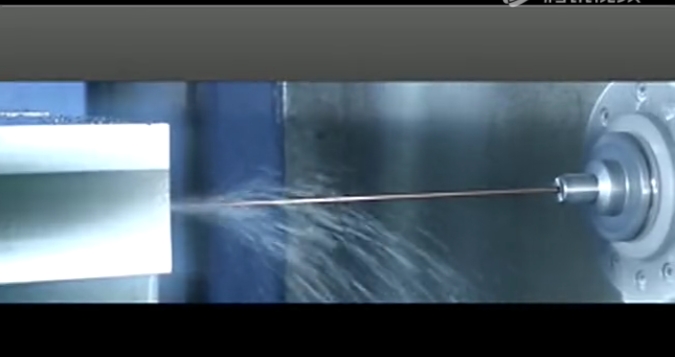

2. गन ड्रिल

डीप होल ट्यूब ड्रिल का उपयोग सबसे पहले बंदूक बैरल के निर्माण के लिए किया गया था, जिसे डीप-होल ट्यूब के रूप में भी जाना जाता है। गन ड्रिल का नाम इसलिए रखा गया क्योंकि बैरल सीमलेस सटीक ट्यूब नहीं थे और सटीक ट्यूब उत्पादन प्रक्रिया सटीकता की आवश्यकता को पूरा नहीं कर सकती थी। विज्ञान और प्रौद्योगिकियों के विकास और डीप होल सिस्टम के निर्माताओं के प्रयासों के कारण डीप होल प्रसंस्करण अब प्रसंस्करण का एक लोकप्रिय और कुशल तरीका है। इनका उपयोग कई क्षेत्रों में किया जाता है, जिनमें शामिल हैं: ऑटोमोटिव उद्योग, एयरोस्पेस, संरचनात्मक निर्माण, चिकित्सा उपकरण, मोल्ड/टूल/जिग, हाइड्रोलिक और दबाव उद्योग।

गहरे छेद प्रसंस्करण के लिए गन ड्रिलिंग एक बेहतरीन समाधान है। गन ड्रिलिंग सटीक परिणाम प्राप्त करने का एक अच्छा तरीका है। गन ड्रिलिंग से सटीक प्रसंस्करण परिणाम प्राप्त किए जा सकते हैं। यह विभिन्न प्रकार के गहरे छिद्रों और विशेष गहरे छिद्रों जैसे ब्लाइंड होल और क्रॉस होल को संसाधित करने में सक्षम है।

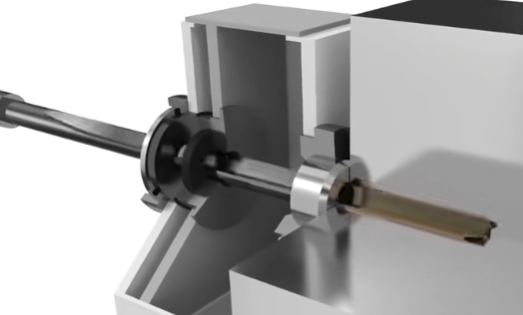

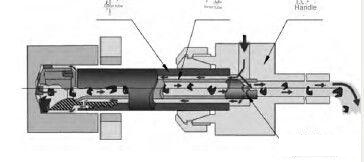

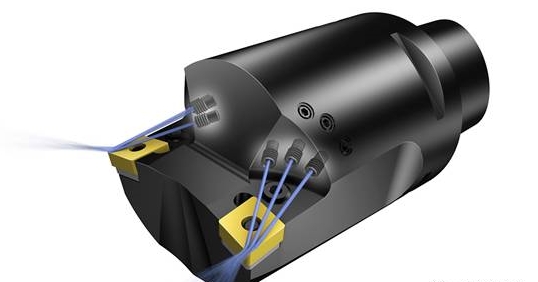

गन ड्रिलिंग सिस्टम घटक

गन ड्रिल बिट्स

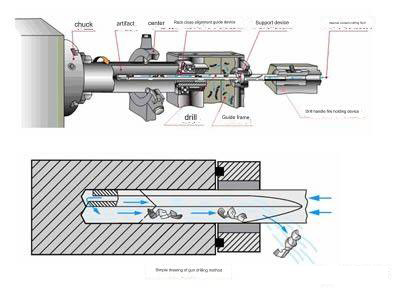

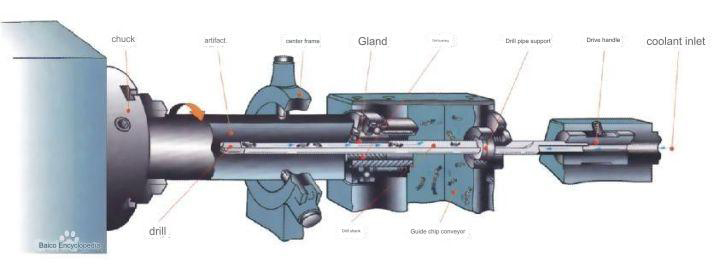

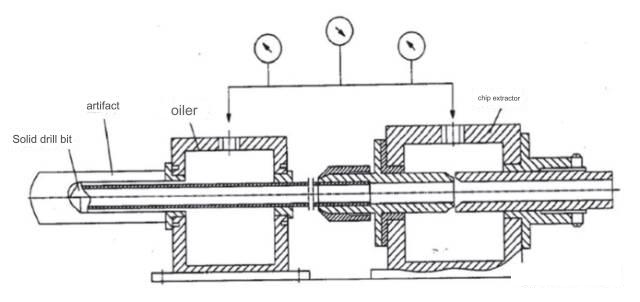

3. बीटीए प्रणाली

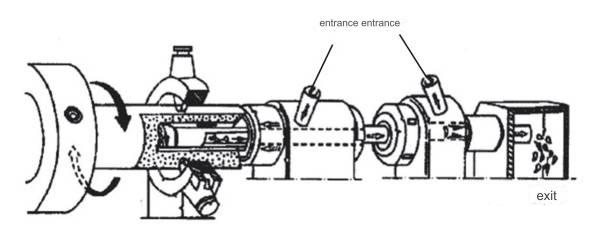

इंटरनेशनल होल प्रोसेसिंग एसोसिएशन ने एक गहरे छेद वाली ड्रिल का आविष्कार किया जो अंदर से चिप्स को हटा देती है। बीटीए प्रणाली ड्रिल रॉड और बिट के लिए खोखले सिलेंडर का उपयोग करती है। इससे उपकरण की कठोरता में सुधार होता है और त्वरित असेंबली और डिस्सेप्लर की अनुमति मिलती है। यह चित्र इसके कार्य सिद्धांत को दर्शाता है। तेल निकालने वाली मशीन दबाव में काटने वाले तरल पदार्थ से भर जाती है।

काटने वाला द्रव फिर ड्रिल पाइप, छेद की दीवार द्वारा बनाए गए कुंडलाकार स्थान से होकर गुजरता है और ठंडा और स्नेहन के लिए काटने वाले क्षेत्र में प्रवाहित होता है। यह चिप को ड्रिल बिट के चिप्स में भी दबाता है। ड्रिल पाइप की आंतरिक गुहा वह जगह है जहां चिप्स को डिस्चार्ज किया जाता है। बीटीए प्रणाली का उपयोग 12 मिमी से अधिक व्यास वाले गहरे छिद्रों के लिए किया जा सकता है।

बैट सिस्टम संरचना↑

बैट ड्रिल बिट↑

4. इंजेक्शन और सक्शन ड्रिलिंग सिस्टम

जेट सक्शन ड्रिलिंग सिस्टम एक गहरे छेद वाली ड्रिलिंग तकनीक है जो द्रव यांत्रिकी के जेट सक्शन सिद्धांत पर आधारित डबल ट्यूब का उपयोग करती है। स्प्रे-सक्शन प्रणाली दो-परत ट्यूब उपकरण पर आधारित है। दबाव डालने के बाद, काटने वाले द्रव को इनलेट से इंजेक्ट किया जाता है। बाहरी और आंतरिक ड्रिल बार के बीच की जगह में प्रवेश करने वाले काटने वाले तरल पदार्थ का 2/3 भाग प्रवाहित होता हैसीएनसी कस्टम कटिंग भागइसे ठंडा और चिकना करने के लिए.

चिप्स को आंतरिक गुहा में धकेल दिया जाता है। कटिंग तरल पदार्थ का शेष 1/3 भाग अर्धचंद्राकार नोजल के माध्यम से आंतरिक पाइप में उच्च गति पर छिड़का जाता है। यह आंतरिक पाइप गुहा के भीतर एक कम दबाव क्षेत्र बनाता है, जो चिप्स ले जाने वाले काटने वाले तरल को चूसता है। दोहरी कार्रवाई स्प्रे और सक्शन के तहत चिप्स को आउटलेट से जल्दी से छुट्टी दे दी जाती है। जेट सक्शन ड्रिलिंग सिस्टम का उपयोग मुख्य रूप से गहरे छेद प्रसंस्करण के लिए किया जाता है, जिसका व्यास 18 मिमी से अधिक होता है।

जेट सक्शन ड्रिलिंग सिस्टम का सिद्धांत↑

जेट सक्शन ड्रिल बिट↑

5.डीएफ प्रणाली

डीएफ प्रणाली निप्पॉन मेटलर्जिकल कंपनी लिमिटेड द्वारा विकसित एक दोहरी-इनलेट सिंगल-ट्यूब आंतरिक चिप हटाने वाली प्रणाली है। काटने वाले तरल पदार्थ को दो सामने और पीछे की शाखाओं में विभाजित किया गया है, जो क्रमशः दो इनलेट से प्रवेश करते हैं। पहले में काटने वाले द्रव का 2/3 भाग प्रवाहित होता हैसीएनसी धातु काटने वाला भागड्रिल पाइप और संसाधित छेद की दीवार द्वारा गठित कुंडलाकार क्षेत्र के माध्यम से, और चिप्स को ड्रिल बिट पर चिप आउटलेट में धकेलता है, ड्रिल पाइप में प्रवेश करता है, और चिप एक्सट्रैक्टर में प्रवाहित होता है; बाद में काटने वाले द्रव का 1/3 हिस्सा सीधे चिप एक्सट्रैक्टर में प्रवेश करता है और सामने और पीछे के नोजल के बीच संकीर्ण शंक्वाकार अंतर के माध्यम से त्वरित होता है, जिससे चिप हटाने में तेजी लाने के उद्देश्य को प्राप्त करने के लिए एक नकारात्मक दबाव सक्शन प्रभाव पैदा होता है।

डीएफ प्रणाली के पहले भाग की संरचना जो "पुश" भूमिका निभाती है वह बीटीए प्रणाली के समान है, और दूसरे भाग की संरचना जो "सक्शन" भूमिका निभाती है वह जेट-सक्शन ड्रिलिंग के समान है प्रणाली। चूंकि डीएफ प्रणाली दोहरे तेल इनलेट उपकरणों का उपयोग करती है, इसलिए यह केवल एक ड्रिल पाइप का उपयोग करती है। चिप पुशिंग और सक्शनिंग विधि पूरी हो गई है, इसलिए ड्रिल रॉड का व्यास बहुत छोटा बनाया जा सकता है और छोटे छेदों पर कार्रवाई की जा सकती है। वर्तमान में, डीएफ प्रणाली का न्यूनतम प्रसंस्करण व्यास 6 मिमी तक पहुंच सकता है।

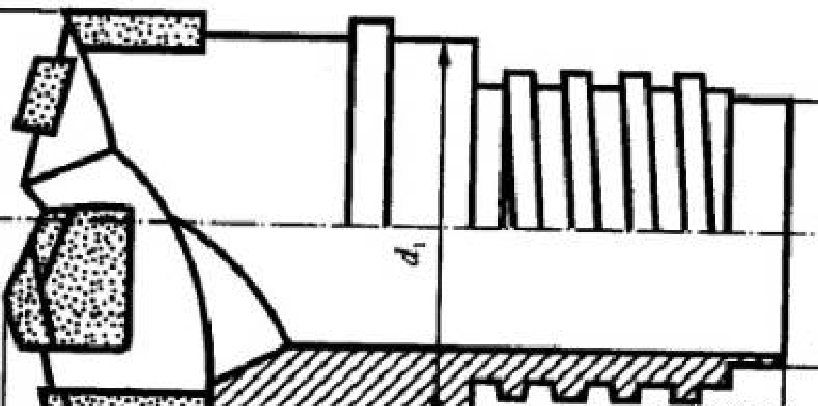

डीएफ प्रणाली कैसे काम करती है↑

डीएफ डीप होल ड्रिल बिट↑

6. एसआईईडी प्रणाली

उत्तरी चीन विश्वविद्यालय ने SIED प्रणाली, एकल ट्यूब चिप इजेक्शन प्रणाली और सक्शन ड्रिल प्रणाली का आविष्कार किया। यह तकनीक तीन आंतरिक चिप-हटाने वाली ड्रिलिंग प्रौद्योगिकियों पर आधारित है: बीटीए (जेट-सक्शन ड्रिल), डीएफ सिस्टम और डीएफ सिस्टम। सिस्टम एक स्वतंत्र रूप से समायोज्य चिप निष्कर्षण उपकरण जोड़ता है जो शीतलन और चिप हटाने वाले द्रव प्रवाह को स्वतंत्र रूप से नियंत्रित करने के लिए बिजली की आपूर्ति द्वारा संचालित होता है। जैसा कि चित्र में दिखाया गया है, यह मूल सिद्धांत है। हाइड्रोलिक पंप काटने वाले तरल पदार्थ को आउटपुट करता है, जिसे फिर दो धाराओं में विभाजित किया जाता है: पहला काटने वाला तरल पदार्थ तेल वितरण उपकरण में प्रवेश करता है और ड्रिल पाइप की दीवार और छेद के बीच कुंडलाकार अंतराल के माध्यम से बहता है और चिप्स को हटाते हुए काटने वाले हिस्से तक पहुंचता है।

पहले कटिंग द्रव को ड्रिल बिट के छेद आउटलेट में धकेला जाता है। दूसरा काटने वाला द्रव शंक्वाकार नोजल जोड़े के बीच के अंतर से प्रवेश करता है और चिप निष्कर्षण उपकरण में प्रवाहित होता है। इससे हाई-स्पीड जेट और नकारात्मक दबाव बनता है। एसआईईडी दो स्वतंत्र दबाव नियामक वाल्वों से सुसज्जित है, प्रत्येक तरल प्रवाह के लिए एक। इन्हें सर्वोत्तम शीतलन या चिप निष्कर्षण स्थितियों के अनुसार समायोजित किया जा सकता है। SlED एक ऐसी प्रणाली है जिसे धीरे-धीरे बढ़ावा दिया जा रहा है। यह एक अधिक परिष्कृत प्रणाली है. SlED प्रणाली वर्तमान में ड्रिलिंग छेद के न्यूनतम व्यास को 5 मिमी से कम करने में सक्षम है।

SIED प्रणाली कैसे काम करती है↑

सीएनसी में डीप होल प्रोसेसिंग का अनुप्रयोग

आग्नेयास्त्रों और हथियारों का निर्माण:

गहरे छेद करने का उपयोग बंदूकें और हथियार प्रणाली बनाने के लिए किया जाता है। यह सटीक और विश्वसनीय बंदूक प्रदर्शन के लिए सटीक आयाम, राइफलिंग और सतह फिनिश का आश्वासन देता है।

एयरोस्पेस उद्योग:

डीप-होल मशीनिंग प्रक्रिया का उपयोग विमान के लैंडिंग गियर के साथ-साथ टरबाइन इंजन भागों और विभिन्न अन्य महत्वपूर्ण एयरोस्पेस घटकों को बनाने के लिए किया जाता है जिनके लिए उच्च गुणवत्ता और परिशुद्धता की आवश्यकता होती है।

तेल एवं गैस की खोज:

गहरे छेद करने का उपयोग ड्रिल बिट्स, पाइप, वेलहेड जैसे उपकरणों के उत्पादन के लिए किया जाता है, जो तेल और गैस की खोज के लिए आवश्यक हैं। गहरे छेद भूमिगत जलाशयों में फंसे संसाधनों को निकालने की अनुमति देते हैं।

मोटर वाहन उद्योग:

क्रैंकशाफ्ट, कैमशाफ्ट के साथ-साथ कनेक्टिंग रॉड्स जैसे इंजन घटकों के निर्माण के लिए गहरे छिद्रों का प्रसंस्करण आवश्यक है। सर्वोत्तम प्रदर्शन के लिए इन घटकों को अपनी आंतरिक विशेषताओं के साथ-साथ फिनिश में भी सटीकता की आवश्यकता होती है।

स्वास्थ्य देखभाल और चिकित्सा:

एक डीप-होल मशीनिंग प्रक्रिया का उपयोग सर्जिकल उपकरणों, चिकित्सा प्रत्यारोपणों के साथ-साथ विभिन्न चिकित्सा उपकरणों को बनाने के लिए किया जाता है। अधिकतम प्रदर्शन और अनुकूलता सुनिश्चित करने के लिए इन उपकरणों को सटीक आंतरिक सुविधाओं और फिनिश की आवश्यकता होती है।

मोल्ड और डाई उद्योग:

डीप होल ड्रिल साँचे के निर्माण के साथ-साथ डाई में भी महत्वपूर्ण भूमिका निभाती है। इंजेक्शन मोल्डिंग या विभिन्न विनिर्माण प्रक्रियाओं जैसी प्रक्रियाओं का उपयोग करते समय कुशल गर्मी अपव्यय सुनिश्चित करने के लिए मोल्ड और डाई को शीतलन चैनलों की आवश्यकता होती है।

ऊर्जा उद्योग:

डीप होल प्रोसेसिंग का उपयोग उन घटकों के निर्माण के लिए किया जाता है जो ऊर्जा से संबंधित हैं, जैसे टरबाइन ब्लेड, हीट एक्सचेंजर्स और पावर ट्रांसमिशन घटक। ऊर्जा निर्माण में दक्षता सुनिश्चित करने के लिए इन घटकों को आमतौर पर सटीक आंतरिक विशिष्टताओं और फिनिश की आवश्यकता होती है।

रक्षा उद्योग:

गहरे छेद करने का उपयोग रक्षा-संबंधी निर्माण में किया जाता हैसीएनसी मिल्ड पार्ट्सजैसे मिसाइल गाइड सिस्टम और कवच प्लेट और एयरोस्पेस वाहन घटक। इनसीएनसी मशीनीकृत घटकउनकी प्रभावशीलता और सुरक्षा सुनिश्चित करने के लिए उच्च परिशुद्धता और लंबे समय तक चलने वाले स्थायित्व की आवश्यकता होती है।

एनीबॉन उच्च गुणवत्ता वाले माल, प्रतिस्पर्धी बिक्री मूल्य और बेहतरीन ग्राहक सहायता की आपूर्ति करने में सक्षम है। कस्टम मेटल स्टैम्पिंग सेवा के लिए एनीबोन का गंतव्य है "आप कठिनाई के साथ यहां आते हैं और हम आपको मुस्कान के साथ ले जाते हैं"। अब एनीबॉन हमारे खरीदारों द्वारा संतुष्ट प्रत्येक उत्पाद या सेवा का बीमा करने के लिए सभी विशिष्टताओं पर ध्यान दे रहा है।

हम OEM एनोडाइज्ड मेटल और लेज़र कटिंग सेवा भी प्रदान करते हैं जो आपकी विशिष्ट आवश्यकताओं और आवश्यकताओं को पूरा करती है। होज़ डिज़ाइन और विकास में अनुभवी इंजीनियरों की एक मजबूत टीम के साथ, एनीबॉन हमारे ग्राहकों के लिए सर्वोत्तम उत्पाद और समाधान प्रदान करने के हर अवसर को सावधानीपूर्वक महत्व देता है।

यदि आप अधिक जानना चाहते हैं, तो कृपया एनीबोन के प्रभारी आधिकारिक व्यक्ति से संपर्क करें info@anebon.com, फ़ोन+86-769-89802722

पोस्ट करने का समय: अक्टूबर-27-2023