आप मैकेनिकल असेंबली की पूरी प्रक्रिया के बारे में कितना जानते हैं?

मैकेनिकल असेंबली एक कार्यशील यांत्रिक प्रणाली या उत्पाद बनाने के लिए विभिन्न भागों को जोड़ने की प्रक्रिया है। इसमें इंजीनियरिंग ड्राइंग को पढ़ना और समझना, भागों को फिट करने और संरेखित करने के लिए उपयुक्त उपकरण और उपकरण चुनना और उपयोग करना, विभिन्न तकनीकों (जैसे बोल्टिंग, चिपकने वाले या वेल्डिंग) के साथ घटकों को जोड़ना और उचित कार्यक्षमता सुनिश्चित करने के लिए गुणवत्ता परीक्षण करना शामिल है। असेंबली प्रक्रियाओं को प्रत्येक उत्पाद की आवश्यकताओं और जटिलता के अनुरूप बनाया जा सकता है।

गृहकार्य की तैयारी

(1)ऑपरेशन डेटा: इसमें सामान्य असेंबली ड्राइंग (जीए), कंपोनेंट असेंबली ड्राइंग (सीए), पार्ट्स ड्राइंग (पीडी), सामग्री बीओएम सूचियां आदि शामिल हैं। सभी प्रक्रिया सूचना रिकॉर्ड और ड्राइंग की पूर्णता, साफ-सफाई और अखंडता को निर्माण के अंत तक बनाए रखा जाना चाहिए। परियोजना।

(2)कार्यस्थल: वह स्थान जहां पुर्जे रखे जाते हैं और घटकों को इकट्ठा किया जाता है, निर्दिष्ट किया जाना चाहिए। उस स्थान की योजना बनाना महत्वपूर्ण है जहां आप अपनी मशीन को असेंबल करेंगे और रखेंगे। परियोजना पूरी होने तक सभी कार्य क्षेत्र साफ-सुथरे, मानकीकृत और व्यवस्थित होने चाहिए।

(3)संयोजन सामग्री. ऑपरेशन से पहले असेंबली सामग्री तैयार होनी चाहिए। यदि कुछ गैर-नियतात्मक सामग्री उपलब्ध नहीं है तो संचालन का क्रम बदला जा सकता है। फिर एक सामग्री त्वरित प्रपत्र पूरा किया जाना चाहिए और क्रय विभाग को भेजा जाना चाहिए।

(4)असेंबली से पहले, उपकरण की संरचना, संयोजन प्रक्रिया और प्रौद्योगिकी आवश्यकताओं को समझना महत्वपूर्ण है।

बुनियादी विशिष्टता

(1) मैकेनिकल असेंबली को डिजाइन टीम द्वारा प्रदान की गई असेंबली ड्राइंग, प्रक्रिया आवश्यकताओं और निर्देशों के सख्त अनुपालन में किया जाना चाहिए। बिना अनुमति के कार्य की सामग्री को बदलना, या भागों को असामान्य तरीके से बदलना निषिद्ध है।

(2) इकट्ठे किए गए हिस्से ऐसे हिस्से होने चाहिए जो गुणवत्ता आश्वासन विभाग द्वारा निरीक्षण और अनुमोदन से गुजरे हों। असेंबली के दौरान पाए जाने वाले किसी भी गैर-योग्य हिस्से की रिपोर्ट करें।

(3) विधानसभा क्षेत्र धूल और अन्य प्रदूषकों से मुक्त होना चाहिए। भागों को धूल रहित, सूखी जगह पर रखा जाना चाहिए और पैड से संरक्षित किया जाना चाहिए।

(4) भागों को सतह पर टकराए, कटे या क्षतिग्रस्त हुए बिना इकट्ठा किया जाना चाहिए। हालाँकि, वे महत्वपूर्ण तरीके से मुड़े, मुड़े या विकृत हो सकते हैं। संभोग सतहें भी क्षतिग्रस्त नहीं होनी चाहिए।

(5) अपेक्षाकृत गतिशील भागों को जोड़ते समय, संपर्क की सतहों के बीच चिकनाई वाला ग्रीस (तेल) जोड़ने की सलाह दी जाती है।

(6) मिलान भागों के आयाम सटीक होने चाहिए।

(7) असेंबली के दौरान भागों और उपकरणों को एक विशेष तरीके से रखा जाना चाहिए। पुर्जों और उपकरणों को सीधे मशीन पर या उसके ऊपर नहीं रखा जाना चाहिए। यदि सुरक्षात्मक मैट या कालीन की आवश्यकता होती है, तो उन्हें प्लेसमेंट के क्षेत्र में रखा जाना चाहिए।

सिद्धांत रूप में, असेंबली के दौरान मशीन पर कदम रखना मना है। यदि मशीन पर चलना जरूरी हो तो ऊपर कालीन या चटाई बिछा देनी चाहिए। महत्वपूर्ण भागों या कम ताकत वाले गैर-धातु घटकों पर कदम रखना सख्त वर्जित है।

जुड़ने की विधि

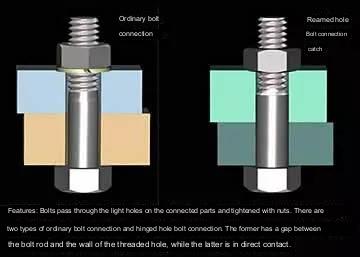

(1) बोल्ट कनेक्शन

A. बोल्ट कसते समय प्रति नट केवल एक वॉशर का उपयोग करें। काउंटरसंक स्क्रू को कसने के बाद नेल हेड्स को मशीन के हिस्सों में एम्बेड किया जाना चाहिए।

बी. सामान्य तौर पर थ्रेडेड कनेक्शन के लिए एंटी-लूज़ वॉशर की आवश्यकता होती है। एकाधिक सममित बोल्टों को कसने की विधि उन्हें धीरे-धीरे और सममित तरीके से कसना है। स्ट्रिप कनेक्टर्स को भी बीच से बाहर की ओर धीरे-धीरे और सममित रूप से कड़ा किया जाता है।

सी. जब चलती डिवाइस के बन्धन या रखरखाव के दौरान स्क्रू को अलग करने की आवश्यकता नहीं होती है, तो उन्हें असेंबली से पहले थ्रेड गोंद में लेपित किया जाना चाहिए।

डी. टॉर्क रिंच का उपयोग उन फास्टनरों को कसने के लिए किया जाता है जिनकी टॉर्क आवश्यकताएं निर्दिष्ट होती हैं। निर्दिष्ट टॉर्क के बिना बोल्ट को "परिशिष्ट" नियमों के अनुसार कड़ा किया जाना चाहिए।

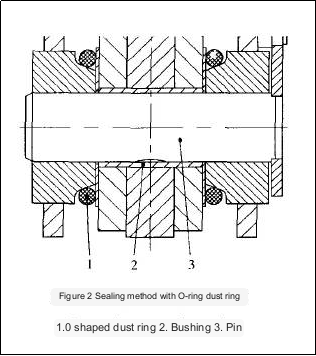

(2) पिन कनेक्शन

उ. सामान्य तौर पर, पिन का अंतिम भाग उसकी सतह से थोड़ा ऊंचा होना चाहिएमिलिंग घटक. स्क्रू-टेल टेपर्ड पिन के बड़े सिरे को भाग में स्थापित करने के बाद छेद में डुबो देना चाहिए।

बी. उचित भागों में लोड करने के बाद कोटर पिन की पूंछ 60 डिग्री से 90 डिग्री के बीच अलग होनी चाहिए।

(3) कुंजी कनेक्शन

उ. फ्लैट और स्थिर चाबियों की संभोग सतहों के बीच कोई अंतर नहीं होना चाहिए।

बी. जब कुंजी या स्प्लाइन के गतिशील हिस्सों को असेंबली के बाद अक्षीय दिशा में ले जाया जाता है, तो कोई असमानता नहीं होनी चाहिए।

सी. हुक की और वेज की को असेंबल किया जाना चाहिए ताकि उनका संपर्क क्षेत्र कुल कार्य क्षेत्र के 70% से कम न हो। गैर-संपर्क भागों को एक साथ समूहीकृत नहीं किया जाना चाहिए, न ही खुले हिस्से की लंबाई 10% -15% से अधिक होनी चाहिए।

(4) रिवेटिंग

ए. रिवेटिंग के लिए सामग्री और विशिष्टताएं डिजाइन आवश्यकताओं के अनुरूप होनी चाहिए। रिवेट्स के छिद्रों का प्रसंस्करण भी प्रासंगिक मानकों के अनुरूप होना चाहिए।

बी. कीलक की सतहएल्यूमीनियम घटकरिवेटिंग करते समय क्षतिग्रस्त या विकृत नहीं होना चाहिए।

सी. कीलक वाले भाग में कोई ढीलापन नहीं होना चाहिए, जब तक कि कोई विशिष्ट आवश्यकता न हो। रिवेट्स का सिर रिवेट्स वाले हिस्से के संपर्क में होना चाहिए और चिकना और गोल होना चाहिए।

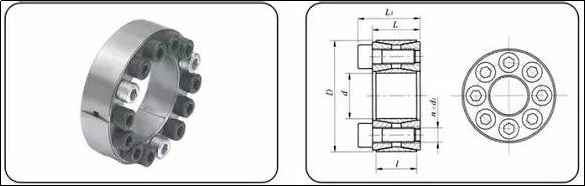

(5) विस्तार आस्तीन कनेक्शन

एक्सपेंशन स्लीव असेंबली: एक्सपेंशन स्लीव पर चिकनाई वाला ग्रीस लगाएं, एक्सपेंशन स्लीव को असेंबल किए गए हब होल में डालें, इंस्टॉलेशन शाफ्ट डालें, असेंबली की स्थिति को समायोजित करें और फिर बोल्ट को कस लें। कसने का क्रम स्लिट द्वारा सीमित है, और यह सुनिश्चित करने के लिए कि रेटेड टॉर्क मान तक पहुंच गया है, बाएं और दाएं को पार किया जाता है और सममित रूप से क्रमिक रूप से कड़ा किया जाता है।

(6) कड़ा संबंध

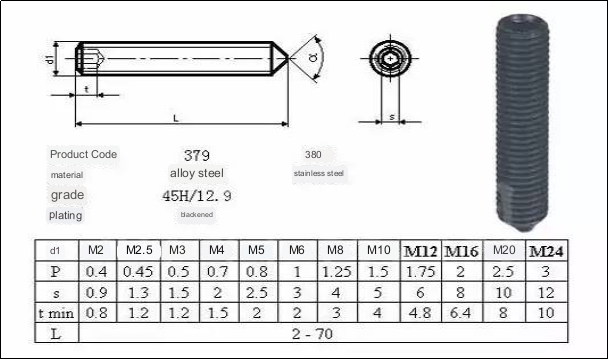

शंक्वाकार सिरों वाले सेट स्क्रू का सिरा 90 डिग्री पतला होना चाहिए। छेद 90 डिग्री होना चाहिए.

रैखिक गाइडों की स्थापना

(1) गाइड रेल की स्थापना सतह समतल और गंदगी से मुक्त होनी चाहिए।

(2) यदि गाइड रेल में संदर्भ किनारा है, तो रेल को किनारे के पास स्थापित किया जाना चाहिए। यदि कोई संदर्भ किनारा नहीं है, तो स्लाइडिंग दिशा डिज़ाइन आवश्यकताओं से मेल खाना चाहिए। गाइड रेल पर स्क्रू कसने के बाद स्लाइड की दिशा की जाँच करें। यदि नहीं, तो इसे समायोजित करने की आवश्यकता होगी.

(3) यदि स्लाइड ट्रांसमिशन बेल्ट द्वारा संचालित होती है, तो बेल्ट को तिरछी दिशा में खींचने से पहले बेल्ट को ठीक किया जाना चाहिए और तनाव दिया जाना चाहिए। अन्यथा, चरखी को यह सुनिश्चित करने के लिए समायोजित किया जाना चाहिए कि बेल्ट की ड्राइविंग दिशा गाइड रेल के समानांतर है।

स्प्रोकेट श्रृंखलाओं का संयोजन

(1) स्प्रोकेट को शाफ्ट के साथ सहयोग करने के लिए डिज़ाइन किया जाना चाहिए।

(2) ड्राइविंग और संचालित स्प्रोकेट दोनों के गियर दांतों में एक ही ज्यामितीय केंद्र तल होना चाहिए, और उनका ऑफसेट डिजाइन आवश्यकताओं से अधिक नहीं होना चाहिए। यदि डिज़ाइन द्वारा निर्दिष्ट नहीं किया गया है तो यह 2%0 से कम या उसके बराबर होना चाहिए।

(3) जब चेन स्प्रोकेट से जुड़ती है तो उसके कामकाजी हिस्से को कड़ा किया जाना चाहिए।

(4) जिस तरफ उपयोग में नहीं है उस तरफ चेन की शिथिलता डिजाइन की सीमा के भीतर होनी चाहिए। यदि यह डिज़ाइन में निर्दिष्ट नहीं है तो इसे समायोजित किया जाना चाहिए।

गियर असेंबली

(1) जब गियर रिम 20 मिमी या उससे कम हो, तो अक्षीय मिसलिग्न्मेंट 1 मिमी से अधिक नहीं होना चाहिए। यदि गियर की चौड़ाई 20 मिमी से अधिक है तो गलत संरेखण 5% से अधिक नहीं हो सकता।

(1) जेबी180-60 "बेवेल गियर ट्रांसमिशन टॉलरेंस", जेबी162 और जेबी162 को बेलनाकार गियर और बेवेल गियर के लिए स्थापना सटीकता आवश्यकताओं को निर्दिष्ट करना चाहिए।

तकनीकी आवश्यकताओं के अनुसार, गियर की जालीदार सतहों को सामान्य अभ्यास के अनुसार चिकनाई दी जानी चाहिए। गियरबॉक्स को चिकनाई वाले तेलों से लेवल लाइन तक भरा जाना चाहिए।

(4) पूर्ण लोड पर ट्रांसमिशन का शोर स्तर 80dB से अधिक नहीं होना चाहिए।

रैक समायोजन और कनेक्शन

(1) रैक के विभिन्न खंडों में सभी रैक को एक ही संदर्भ बिंदु का उपयोग करके बिल्कुल समान ऊंचाई पर सेट किया जाना चाहिए।

(2) सभी रैक के दीवार पैनल एक ही ऊर्ध्वाधर तल पर संरेखित होने चाहिए।

(3) रैक को आवश्यक ऊंचाई और आयामों में समायोजित करने के बाद, निश्चित कनेक्टिंग प्लेटों को अनुभागों के बीच स्थापित किया जाना चाहिए।

वायवीय घटकों का संयोजन

(1) वायवीय ड्राइव उपकरणों के प्रत्येक सेट का कॉन्फ़िगरेशन डिज़ाइन विभाग द्वारा प्रदान किए गए वायवीय सर्किट आरेख के अनुसार सख्ती से जोड़ा जाना चाहिए। वाल्व बॉडी, पाइप जोड़, सिलेंडर आदि सही ढंग से जुड़े होने चाहिए।

(2) कुल वायु सेवन दबाव कम करने वाले वाल्व के इनलेट और आउटलेट तीर की दिशा में जुड़े हुए हैं, और एयर फिल्टर और स्नेहक के पानी के कप और तेल के कप को लंबवत नीचे की ओर स्थापित किया जाना चाहिए।

(3) पाइपिंग से पहले, पाइप में मौजूद कटिंग पाउडर और धूल को पूरी तरह से उड़ा देना चाहिए।

(4) पाइप जोड़ को पिरोया गया है। यदि पाइप धागे में धागा गोंद नहीं है, तो कच्चे माल के टेप को लपेटा जाना चाहिए। सामने से देखने पर घुमावदार दिशा दक्षिणावर्त है। कच्चे माल के टेप को वाल्व में नहीं मिलाया जाना चाहिए। कच्चे माल के टेप को वाल्व में नहीं मिलाया जाना चाहिए। घुमाते समय, एक धागा आरक्षित रखा जाना चाहिए।

(5) श्वासनली का लेआउट साफ-सुथरा और सुंदर होना चाहिए, और व्यवस्था को पार न करने का प्रयास करें। कोनों पर 90 डिग्री की कोहनियों का प्रयोग करना चाहिए। श्वासनली को ठीक करते समय जोड़ों पर अतिरिक्त दबाव न डालें, अन्यथा इससे वायु रिसाव हो सकता है।

(6) सोलनॉइड वाल्व को कनेक्ट करते समय, वाल्व पर प्रत्येक एयर पोर्ट नंबर के कार्य पर ध्यान दें: पी: कुल वायु प्रवेश; ए: एयर आउटलेट 1; बी: एयर आउटलेट 2; आर (ईए): ए के अनुरूप निकास; एस (ईबी): बी के अनुरूप निकास।

(7) जब सिलेंडर को इकट्ठा किया जाता है, तो पिस्टन रॉड की धुरी और लोड आंदोलन की दिशा सुसंगत होनी चाहिए।

(8) रैखिक असर गाइड का उपयोग करते समय, सिलेंडर पिस्टन रॉड के सामने के छोर को लोड से जोड़ने के बाद, पूरे स्ट्रोक के दौरान कोई अजीब बल नहीं होना चाहिए, अन्यथा सिलेंडर क्षतिग्रस्त हो जाएगा।

(9) थ्रॉटल वाल्व का उपयोग करते समय, आपको थ्रॉटल वाल्व के प्रकार पर ध्यान देना चाहिए। सामान्यतया, इसे वाल्व बॉडी पर अंकित बड़े तीर से पहचाना जाता है। धागे के सिरे की ओर इशारा करने वाले बड़े तीर का उपयोग सिलेंडर के लिए किया जाता है; पाइप के सिरे की ओर इशारा करने वाले बड़े तीर का उपयोग सोलनॉइड वाल्व के लिए किया जाता है। .

विधानसभा निरीक्षण कार्य

(1) हर बार जब किसी घटक की असेंबली पूरी हो जाती है, तो उसे निम्नलिखित मदों के अनुसार जांचना चाहिए। यदि कोई असेंबली समस्या पाई जाती है, तो उसका विश्लेषण किया जाना चाहिए और समय पर निपटाया जाना चाहिए।

ए. असेंबली कार्य की अखंडता, असेंबली ड्राइंग की जांच करें, और जांचें कि क्या गायब हिस्से हैं।

बी. प्रत्येक भाग की स्थापना स्थिति की सटीकता के लिए, असेंबली ड्राइंग या उपरोक्त विनिर्देश में बताई गई आवश्यकताओं की जांच करें।

सी. प्रत्येक कनेक्टिंग भाग की विश्वसनीयता, क्या प्रत्येक फास्टनिंग स्क्रू असेंबली के लिए आवश्यक टॉर्क तक पहुंचता है, और क्या विशेष फास्टनर ढीलेपन को रोकने के लिए आवश्यकताओं को पूरा करते हैं।

डी. गतिशील भागों की गति का लचीलापन, जैसे कि कन्वेयर रोलर्स, पुली, गाइड रेल आदि को मैन्युअल रूप से घुमाने या हिलाने पर कोई जाम या ठहराव, विलक्षणता या झुकना है या नहीं।

(2) अंतिम असेंबली के बाद, मुख्य निरीक्षण असेंबली घटकों के बीच कनेक्शन की जांच करना है। निरीक्षण सामग्री माप मानक के रूप में (1) में निर्दिष्ट "चार गुणों" पर आधारित है।

(3) अंतिम असेंबली के बाद, मशीन के सभी हिस्सों में लोहे का बुरादा, मलबा, धूल आदि को साफ किया जाना चाहिए ताकि यह सुनिश्चित हो सके कि ट्रांसमिशन भागों में कोई बाधा न हो।

(4) मशीन का परीक्षण करते समय, स्टार्टअप प्रक्रिया की सावधानीपूर्वक निगरानी करें। मशीन चालू होने के बाद, तुरंत मुख्य कार्य मापदंडों का निरीक्षण करें और देखें कि क्या चलने वाले हिस्से सामान्य रूप से चल रहे हैं।

(5) मुख्य कार्य मापदंडों में गति की गति, गति की सहजता, प्रत्येक ट्रांसमिशन शाफ्ट का रोटेशन, तापमान, कंपन और शोर आदि शामिल हैं।

एनीबॉन उत्कृष्ट और उत्कृष्ट बनने के लिए प्रत्येक कड़ी मेहनत करेगा, और ओईएम, कस्टम सीएनसी मशीनिंग सेवा, शीट मेटल फैब्रिकेशन सेवा, मिलिंग के लिए चीन गोल्ड सप्लायर के लिए अंतरमहाद्वीपीय शीर्ष-ग्रेड और उच्च तकनीक उद्यमों के रैंक से खड़े होने के लिए हमारे उपायों में तेजी लाएगा। सेवाएँ। आपकी संतुष्टि को पूरा करने के लिए एनीबॉन आपकी वैयक्तिकृत खरीदारी करेगा! एनीबोन का व्यवसाय कई विभाग स्थापित करता है, जिनमें आउटपुट विभाग, राजस्व विभाग, उत्कृष्ट नियंत्रण विभाग और सेवा केंद्र आदि शामिल हैं।

फ़ैक्टरी आपूर्ति चीनभागों को सटीक रूप से मोड़नाऔर एल्यूमिनियम भाग, आप बाजार में बहुत अधिक समान भागों को रोकने के लिए अपने स्वयं के मॉडल के लिए अद्वितीय डिज़ाइन विकसित करने के अपने विचार से एनेबॉन को अवगत करा सकते हैं! हम आपकी सभी आवश्यकताओं को पूरा करने के लिए अपनी सर्वोत्तम सेवा देने जा रहे हैं! एनीबोन से तुरंत संपर्क करना याद रखें!

पोस्ट करने का समय: सितम्बर-04-2023