फिक्स्चर डिज़ाइन का सारांश देते समय यह उद्योग के लोगों का सारांश है, लेकिन यह सरल से बहुत दूर है। विभिन्न योजनाओं से संपर्क करने की प्रक्रिया में, हमने पाया कि प्रारंभिक डिज़ाइन में हमेशा कुछ स्थिति और क्लैंपिंग समस्याएं होती हैं। इस प्रकार कोई भी नवोन्मेषी योजना अपना व्यावहारिक महत्व खो देगी। केवल पोजिशनिंग और क्लैम्पिंग के बुनियादी ज्ञान को समझकर ही हम मूल रूप से फिक्स्चर डिजाइन और प्रसंस्करण योजना की अखंडता को सुनिश्चित कर सकते हैं।

लोकेटर ज्ञान

1、 वर्कपीस के किनारे से स्थिति निर्धारण का मूल सिद्धांत

वर्क-पीस के किनारे से पोजीशनिंग करते समय, तीन-बिंदु सिद्धांत सबसे बुनियादी सिद्धांत है, जैसा कि समर्थन है। यह समर्थन के सिद्धांत के समान है, जिसे तीन-बिंदु सिद्धांत कहा जाता है, जो "तीन बिंदु जो एक ही रेखा पर नहीं हैं, एक विमान का निर्धारण करते हैं" के सिद्धांत से लिया गया है। चार में से तीन बिंदु एक चेहरा निर्धारित कर सकते हैं, इस प्रकार कुल चार चेहरे निर्धारित किए जा सकते हैं। हालाँकि, कोई फर्क नहीं पड़ता कि कैसे पता लगाया जाए, उसी तल में चौथा बिंदु बनाना काफी कठिन है।

▲ तीन सूत्रीय सिद्धांत

उदाहरण के लिए, 4 निश्चित ऊंचाई वाले पोजिशनर्स का उपयोग करते समय, एक स्थान पर केवल 3 बिंदु ही वर्कपीस से संपर्क कर सकते हैं, और शेष 4 बिंदु अभी भी वर्कपीस से संपर्क नहीं करने की बहुत संभावना है।

इसलिए, पोजिशनर को कॉन्फ़िगर करते समय, यह आम तौर पर तीन बिंदुओं पर आधारित होता है, और इन तीन बिंदुओं के बीच की दूरी को जितना संभव हो उतना बढ़ाया जाना चाहिए।

इसके अलावा, पोजिशनर को कॉन्फ़िगर करते समय, लागू प्रोसेसिंग लोड की दिशा की पहले से पुष्टि करना आवश्यक है। प्रोसेसिंग लोड की दिशा टूल हैंडल/टूल यात्रा की दिशा भी है। पोजिशनर को फ़ीड दिशा के अंत में कॉन्फ़िगर किया गया है, जो सीधे वर्कपीस की समग्र सटीकता को प्रभावित कर सकता है।

आम तौर पर, बोल्ट प्रकार समायोज्य पोजिशनर का उपयोग वर्कपीस की खाली सतह और निश्चित प्रकार (द) की स्थिति के लिए किया जाता हैसीएनसी टर्निंग पार्ट्ससंपर्क सतह जमीन है) पोजिशनर का उपयोग वर्कपीस की मशीनिंग सतह की स्थिति के लिए किया जाता है।

2、 वर्कपीस छेद से स्थिति का मूल सिद्धांत

पोजिशनिंग के लिए वर्कपीस की पिछली प्रक्रिया में संसाधित छेद का उपयोग करते समय, पोजिशनिंग के लिए टॉलरेंस पिन का उपयोग करना आवश्यक है। पिन प्रोफाइल की सटीकता के साथ वर्कपीस छेद की सटीकता का मिलान करके और फिट सहिष्णुता के अनुसार संयोजन करके, स्थिति सटीकता वास्तविक आवश्यकताओं को पूरा कर सकती है।

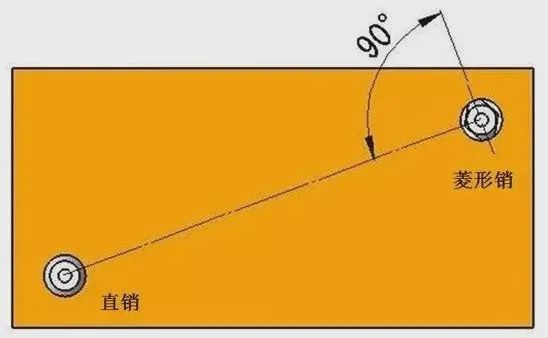

इसके अलावा, स्थिति निर्धारण के लिए पिन का उपयोग करते समय, आम तौर पर एक सीधे पिन का उपयोग करता है और दूसरा हीरे की पिन का उपयोग करता है, इसलिए वर्कपीस को इकट्ठा करना और अलग करना अधिक सुविधाजनक होगा। वर्कपीस का पिन से फंसना दुर्लभ है।

पिन के साथ पोजिशनिंग

बेशक, फिट सहनशीलता को समायोजित करके दोनों पिनों के लिए सीधे पिन का उपयोग करना भी संभव है। अधिक सटीक स्थिति के लिए, आमतौर पर सीधे पिन और डायमंड पिन का उपयोग करना सबसे प्रभावी होता है।

जब एक स्ट्रेट पिन और एक डायमंड पिन का उपयोग किया जाता है, तो डायमंड पिन की कॉन्फ़िगरेशन दिशा (जहां डायमंड पिन वर्कपीस से संपर्क करता है) में कनेक्टिंग लाइन आमतौर पर स्ट्रेट पिन और डायमंड पिन के बीच कनेक्टिंग लाइन से 90 ° लंबवत होती है। यह कॉन्फ़िगरेशन कोणीय स्थिति (वर्कपीस की घूर्णन दिशा) के लिए है।

क्लैंप का प्रासंगिक ज्ञान

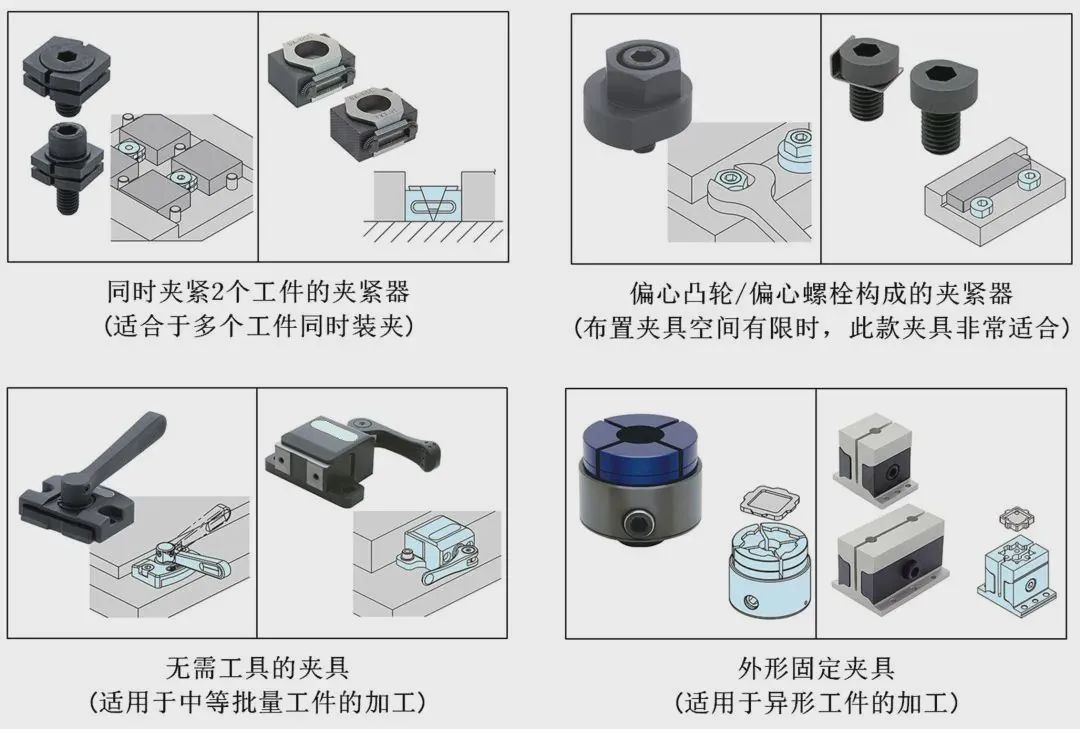

1、 ग्रिपर्स का वर्गीकरण

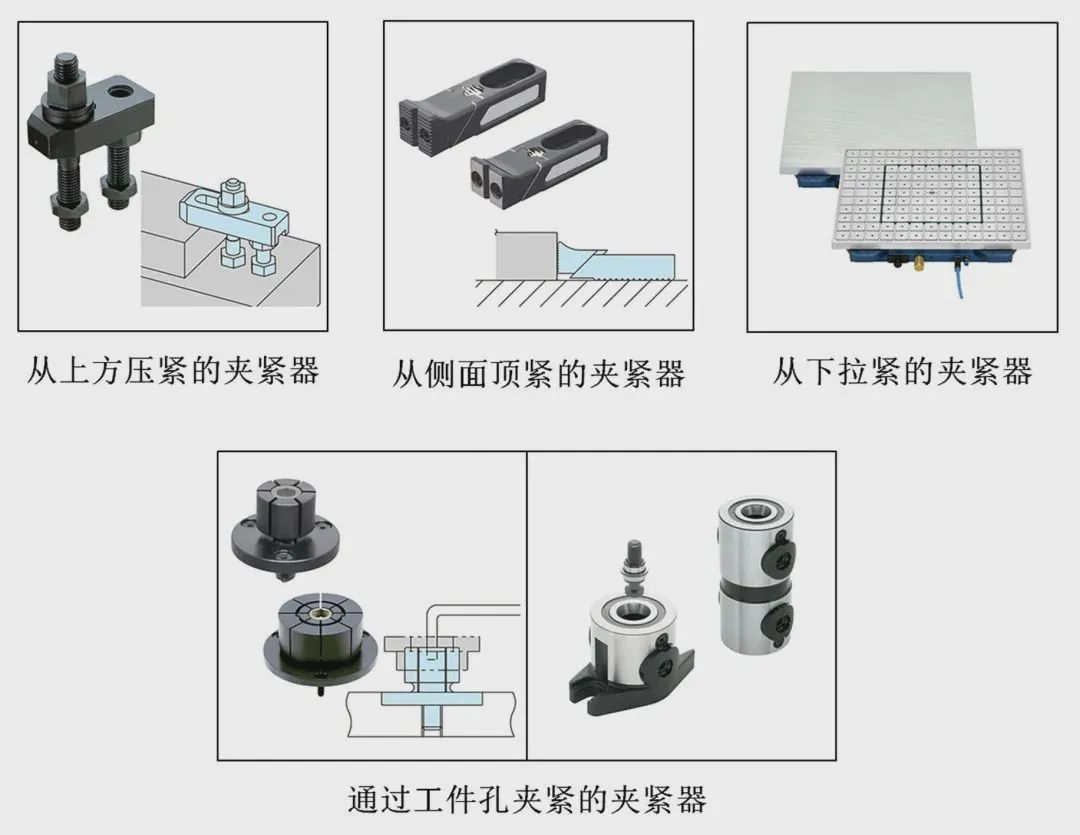

क्लैम्पिंग दिशा के अनुसार, इसे आम तौर पर निम्नलिखित श्रेणियों में विभाजित किया जाता है:

आगे, आइए विभिन्न क्लैंप की विशेषताओं को देखें।

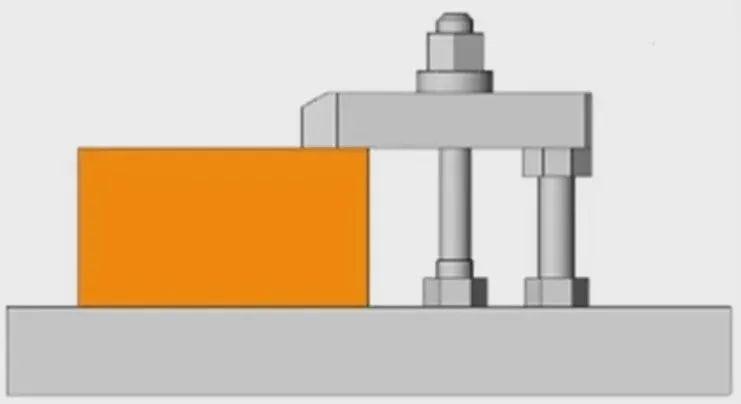

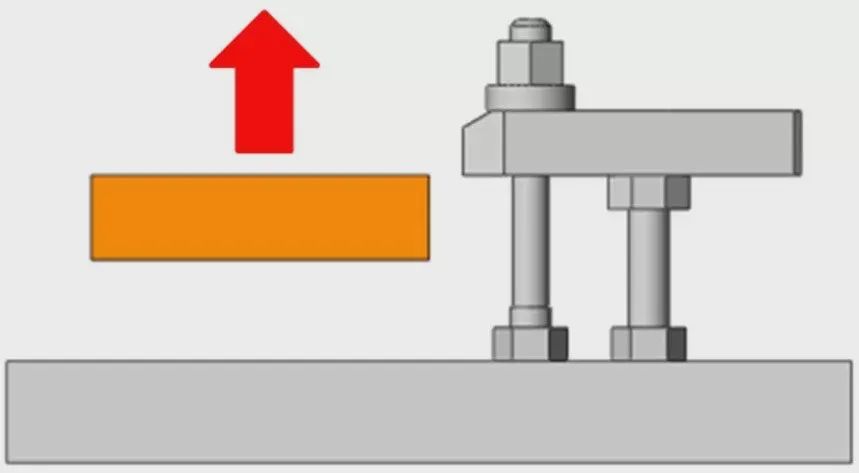

1. ऊपर से दबाए गए क्लैंप

क्लैंपिंग डिवाइस जिसे वर्कपीस के ऊपर से दबाया जाता है, उसमें क्लैंपिंग के दौरान सबसे कम विरूपण होता है, और वर्कपीस प्रसंस्करण के दौरान यह सबसे अधिक स्थिर होता है। इसलिए, सामान्य तौर पर, पहला विचार वर्कपीस के ऊपर से क्लैंप करना है। वर्कपीस के ऊपर से दबाने के लिए सबसे आम फिक्स्चर एक मैनुअल मैकेनिकल फिक्स्चर है। उदाहरण के लिए, निम्नलिखित चित्र को "ढीला पत्ता प्रकार" क्लैंप कहा जाता है। प्लेट, स्टड बोल्ट, जैक और नट को दबाकर संयुक्त क्लैंप को "लूज़ लीफ" क्लैंप कहा जाता है।

इसके अलावा, विभिन्न आकृतियों वाली प्रेस प्लेटों को वर्कपीस के आकार के अनुसार चुना जा सकता है। जैसे किसीएनसी मशीनिंग पार्ट्स, टर्निंग पार्ट्स और मिलिंग पार्ट्स।

ढीली पत्ती प्रकार के क्लैंप के टॉर्क और क्लैंपिंग बल के बीच संबंध की गणना बोल्ट के धक्का देने वाले बल से की जा सकती है।

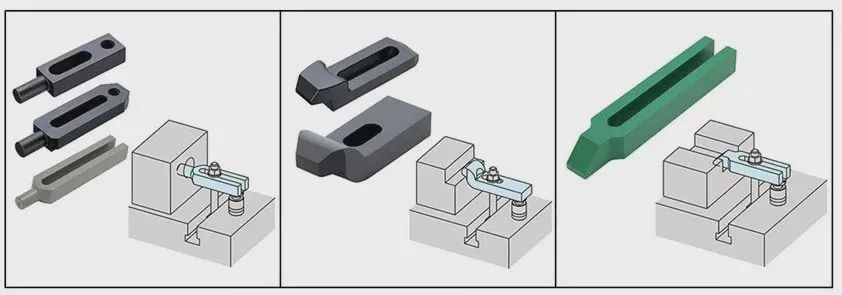

ढीले पत्ते के क्लैंप के अलावा, वर्कपीस के ऊपर से क्लैंपिंग के लिए निम्नलिखित समान क्लैंप उपलब्ध हैं।

2. साइड से क्लैंपिंग क्लैंप

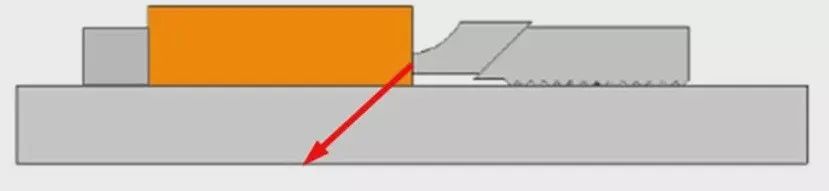

मूल रूप से, वर्क-पीस को ऊपर से क्लैंप करने की क्लैम्पिंग विधि सटीकता में सबसे स्थिर है और वर्क-पीस के प्रसंस्करण भार में न्यूनतम है। हालाँकि, जब वर्कपीस के ऊपर प्रक्रिया करना आवश्यक हो, या वर्कपीस के ऊपर से क्लैंप करना उपयुक्त नहीं है, जिससे वर्कपीस के ऊपर से क्लैंप करना असंभव हो जाता है, तो आप वर्कपीस के किनारे से क्लैंप करना चुन सकते हैं। हालाँकि, अपेक्षाकृत रूप से कहें तो, जब वर्कपीस को किनारे से दबाया जाता है, तो यह एक फ्लोटिंग बल उत्पन्न करेगा। फिक्सचर को डिजाइन करते समय इस बल को कैसे खत्म किया जाए इस पर ध्यान दिया जाना चाहिए।

जैसा कि ऊपर चित्र में दिखाया गया है, साइड क्लैंप में जोर पैदा करते समय एक तिरछा नीचे की ओर बल भी होता है, जो प्रभावी रूप से वर्कपीस को ऊपर तैरने से रोक सकता है।

साइड से क्लैंप करने वाले क्लैंप में निम्नलिखित समान क्लैंप भी होते हैं।

3. पुल-डाउन से वर्कपीस को कसने के लिए क्लैंपिंग डिवाइस

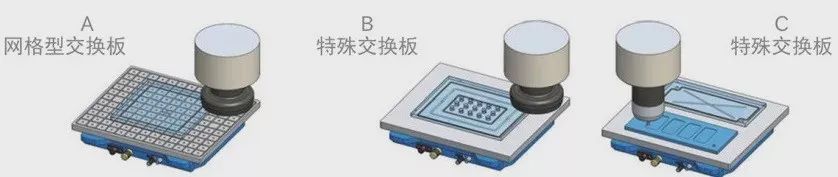

पतली प्लेट वर्कपीस की ऊपरी सतह की मशीनिंग करते समय, इसे ऊपर से दबाना न केवल असंभव है, बल्कि इसे साइड से संपीड़ित करना भी अनुचित है। क्लैंपिंग का एकमात्र उचित तरीका वर्कपीस को नीचे से कसना है। जब वर्कपीस को नीचे से तनाव दिया जाता है, यदि यह लोहे से बना है, तो आमतौर पर चुंबक प्रकार के क्लैंप का उपयोग किया जा सकता है। अलौह धातु वर्कपीस के लिए, वैक्यूम सक्शन कप का उपयोग आमतौर पर तनाव के लिए किया जा सकता है।

उपरोक्त दो मामलों में, क्लैंपिंग बल वर्कपीस और चुंबक या वैक्यूम चक के बीच संपर्क क्षेत्र के समानुपाती होता है। यदि छोटे वर्कपीस को संसाधित करते समय प्रसंस्करण भार बहुत बड़ा है, तो प्रसंस्करण प्रभाव आदर्श नहीं होगा।

इसके अलावा, मैग्नेट या वैक्यूम सकर का उपयोग करते समय, सुरक्षित और सामान्य रूप से उपयोग करने से पहले मैग्नेट और वैक्यूम सकर के साथ संपर्क सतहों को एक निश्चित डिग्री तक चिकना बनाने की आवश्यकता होती है।

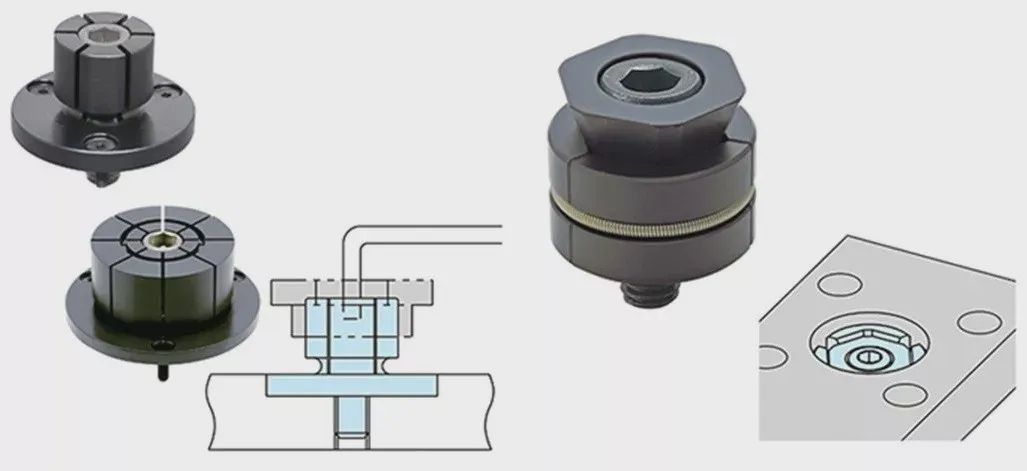

4. छेद के साथ क्लैंपिंग डिवाइस

एक ही समय में कई चेहरों को संसाधित करने या मोल्ड प्रसंस्करण के लिए 5-अक्ष मशीनिंग मशीन का उपयोग करते समय, प्रसंस्करण पर फिक्स्चर और उपकरणों के प्रभाव को रोकने के लिए, आमतौर पर छेद क्लैंपिंग विधि का उपयोग करना उचित होता है। वर्कपीस के ऊपर और किनारे से क्लैंपिंग के तरीके की तुलना में, होल क्लैंपिंग के तरीके से वर्कपीस पर कम भार पड़ता है और वर्कपीस को प्रभावी ढंग से विकृत कर सकता है।

▲ छिद्रों के साथ प्रत्यक्ष प्रसंस्करण

▲ क्लैम्पिंग के लिए रिवेट सेट करें

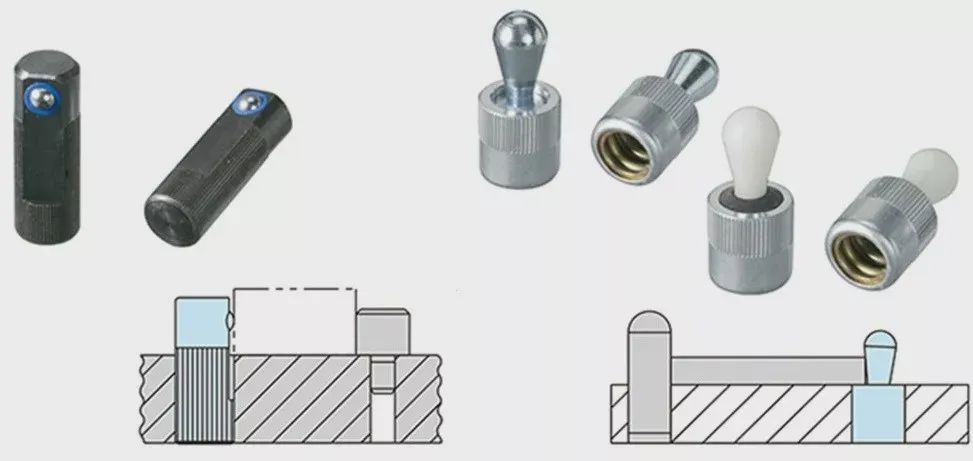

2、 प्री क्लैम्पिंग

उपरोक्त मुख्य रूप से वर्कपीस के क्लैंपिंग फिक्स्चर के बारे में हैं। संचालन क्षमता में सुधार कैसे करें और प्री क्लैम्पिंग का उपयोग कैसे करें यह भी महत्वपूर्ण है। जब वर्कपीस को आधार पर लंबवत सेट किया जाता है, तो गुरुत्वाकर्षण के कारण वर्कपीस गिर जाएगा। इस समय, वर्कपीस को हाथ से पकड़कर ग्रिपर को चलाना चाहिए।

▲ प्री क्लैम्पिंग

यदि वर्कपीस भारी हैं या उनमें से अधिकांश को एक ही समय में क्लैंप किया गया है, तो संचालन क्षमता बहुत कम हो जाएगी और क्लैंपिंग का समय बहुत लंबा हो जाएगा। इस समय, इस स्प्रिंग प्रकार के प्री क्लैंपिंग उत्पाद का उपयोग वर्कपीस को स्थिर स्थिति में ग्रिपर को संचालित करने में सक्षम बना सकता है, जिससे संचालन क्षमता में काफी सुधार होता है और वर्कपीस के क्लैंपिंग समय को कम किया जा सकता है।

3、 ग्रिपर का चयन करते समय सावधानियां

जब एक ही टूलींग में कई प्रकार के क्लैंप का उपयोग किया जाता है, तो क्लैंपिंग और लूज़िंग के लिए उपकरण एकीकृत होने चाहिए। उदाहरण के लिए, जैसा कि बाएं चित्र में दिखाया गया है, क्लैंपिंग ऑपरेशन के लिए विभिन्न प्रकार के टूल रिंच का उपयोग करते समय, ऑपरेटर का समग्र बोझ बड़ा हो जाएगा, और वर्कपीस का समग्र क्लैंपिंग समय भी लंबा हो जाएगा। उदाहरण के लिए, नीचे दाईं ओर दिए गए चित्र में, फ़ील्ड ऑपरेटरों की सुविधा के लिए टूल रिंच और बोल्ट आकार को एकीकृत किया गया है।

▲ वर्कपीस क्लैम्पिंग संचालन क्षमता

इसके अलावा, ग्रिपर को कॉन्फ़िगर करते समय, वर्कपीस क्लैंपिंग की संचालन क्षमता पर यथासंभव विचार करना आवश्यक है। यदि क्लैम्पिंग के दौरान वर्कपीस को झुकाने की आवश्यकता होती है, तो संचालन क्षमता बहुत असुविधाजनक होती है। फिक्स्चर को डिज़ाइन करते समय इस स्थिति से बचना चाहिए।

पोस्ट करने का समय: अक्टूबर-24-2022