आप मशीनिंग में पोजिशनिंग और क्लैम्पिंग के बारे में कितना जानते हैं?

सटीक और सटीक परिणामों के लिए, पोजिशनिंग और क्लैम्पिंग मशीनिंग के आवश्यक पहलू हैं।

मशीनिंग करते समय पोजिशनिंग और क्लैंपिंग के महत्व के बारे में जानें:

स्थिति निर्धारण: यह काटने के उपकरण के सापेक्ष वर्कपीस का सटीक स्थान है। वांछित आयाम और कटिंग पथ प्राप्त करने के लिए वर्कपीस को तीन प्राथमिक अक्षों (एक्स, वाई, जेड) के साथ संरेखित करना आवश्यक है।

सटीक मशीनिंग के लिए संरेखण महत्वपूर्ण है:एज फाइंडर्स, संकेतक और समन्वय मापने वाली मशीन (सीएमएम) जैसी तकनीकों के साथ वर्कपीस को सटीक रूप से संरेखित करना संभव है।

सुसंगत स्थिति के लिए डेटाम सतह या बिंदु स्थापित करना आवश्यक है:यह बाद की सभी मशीनिंग को एक सामान्य सतह या संदर्भ बिंदु पर आधारित करने की अनुमति देता है।

क्लैम्पिंग मशीन पर वर्कपीस को सुरक्षित करने की प्रक्रिया है:यह स्थिरता प्रदान करता है और कंपन या गति को रोकता है जिससे गलत मशीनिंग हो सकती है।

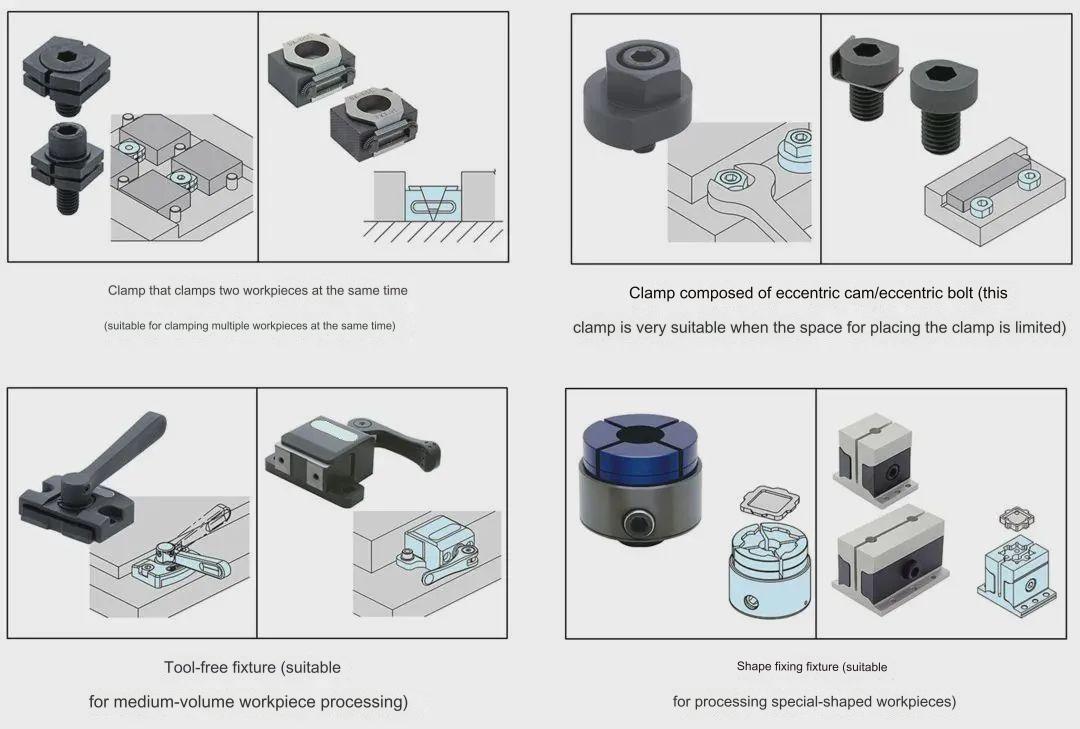

क्लैंप के प्रकार:कई प्रकार के क्लैंप हैं जिनका उपयोग मशीनिंग के लिए किया जा सकता है। इनमें चुंबकीय क्लैंप और वायवीय, हाइड्रोलिक, या हाइड्रोलिक-वायवीय क्लैंप शामिल हैं। क्लैंपिंग विधियों का चुनाव आकार और आकार, मशीनिंग बल और विशिष्ट आवश्यकताओं जैसे कारकों पर आधारित होता है।

क्लैंपिंग तकनीकें:उचित क्लैम्पिंग में क्लैम्पिंग बल को समान रूप से वितरित करना, वर्कपीस पर लगातार दबाव बनाए रखना और विरूपण से बचना शामिल है। स्थिरता बनाए रखते हुए वर्कपीस को नुकसान से बचाने के लिए, सही क्लैंपिंग दबाव का उपयोग करना आवश्यक है।

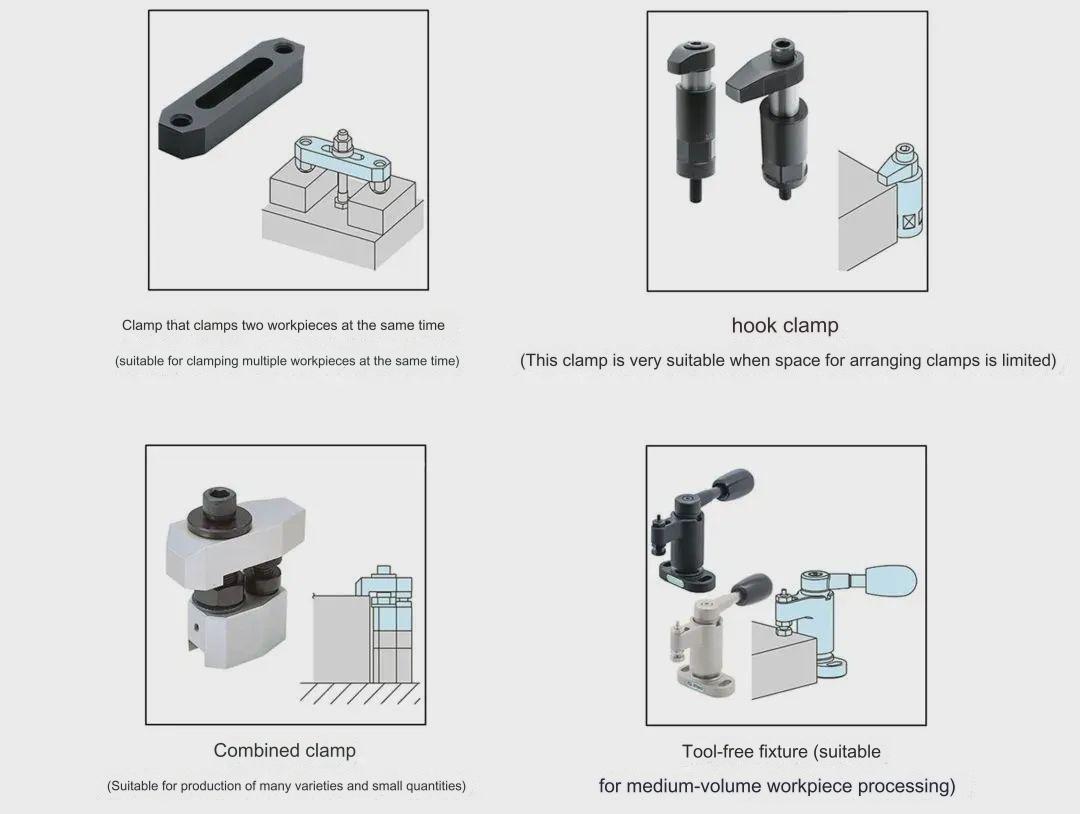

फिक्स्चर विशेष उपकरण हैं जो वर्कपीस को क्लैंप और स्थिति देते हैं:वे मशीनिंग संचालन के लिए समर्थन, संरेखण और स्थिरता प्रदान करते हैं। इससे त्रुटि का जोखिम कम हो जाता है और उत्पादकता में सुधार होता है।

फिक्स्चर कई अलग-अलग प्रकारों में आते हैं, जैसे वी-ब्लॉक और एंगल प्लेट। इन्हें कस्टम-डिज़ाइन भी किया जा सकता है. सही फिक्स्चर का चुनाव टुकड़े की जटिलता और मशीनिंग आवश्यकताओं से निर्धारित होता है।

फिक्स्चर डिज़ाइन में कारकों पर सावधानीपूर्वक विचार शामिल हैजैसे वर्कपीस के आयाम, वजन, सामग्री और पहुंच संबंधी आवश्यकताएं। एक अच्छा फिक्स्चर डिज़ाइन कुशल मशीनिंग के लिए इष्टतम क्लैंपिंग और स्थिति सुनिश्चित करेगा।

सहनशीलता एवं परिशुद्धता:मशीनिंग के दौरान कड़ी सहनशीलता और सटीकता प्राप्त करने के लिए सटीक स्थिति और क्लैम्पिंग आवश्यक है। क्लैंपिंग या पोजीशनिंग में थोड़ी सी त्रुटि के कारण आयाम में भिन्नता हो सकती है और गुणवत्ता से समझौता हो सकता है।

निरीक्षण और सत्यापन:गुणवत्ता में स्थिरता सुनिश्चित करने के लिए क्लैंपिंग और पोजिशनिंग सटीकता का नियमित निरीक्षण और सत्यापन आवश्यक है। मशीनीकृत भागों की सटीकता को मान्य करने के लिए, कैलीपर्स और माइक्रोमीटर के साथ-साथ सीएमएम जैसे मापने वाले उपकरणों का उपयोग किया जा सकता है।

यह इतना सरल नहीं है. हमने पाया कि शुरुआती डिज़ाइन में हमेशा क्लैम्पिंग और पोजिशनिंग को लेकर कुछ समस्याएं होती हैं। नवोन्मेषी समाधान अपनी प्रासंगिकता खो देते हैं। हम केवल बुनियादी स्थिति और क्लैम्पिंग ज्ञान को समझकर ही फिक्सचर डिज़ाइन की अखंडता और गुणवत्ता सुनिश्चित कर सकते हैं।

लोकेटर ज्ञान

1. वर्कपीस को साइड से पोजिशन करना एक बुनियादी सिद्धांत है।

3-बिंदु सिद्धांत, समर्थन की तरह, वर्कपीस को किनारे से स्थापित करने का मूल सिद्धांत है। 3-बिंदु सिद्धांत समर्थन के समान ही है। यह सिद्धांत इस तथ्य से लिया गया है कि "तीन सीधी रेखाएं जो एक-दूसरे को नहीं काटती हैं, एक विमान का निर्धारण करती हैं।" किसी समतल को निर्धारित करने के लिए चार में से तीन बिंदुओं का उपयोग किया जा सकता है। इसका मतलब है कि कुल 4 सतहें निर्धारित की जा सकती हैं। एक ही तल पर चौथा बिंदु प्राप्त करना कठिन है, चाहे अंक किसी भी स्थिति में हों।

▲3 सूत्रीय सिद्धांत

उदाहरण के लिए, चार निश्चित-ऊंचाई पोजिशनर्स का उपयोग करने के मामले में, केवल तीन विशिष्ट बिंदु वर्कपीस के साथ संपर्क बनाने में सक्षम हैं, जिससे उच्च संभावना है कि शेष चौथा बिंदु संपर्क स्थापित नहीं करेगा।

इसलिए, लोकेटर को कॉन्फ़िगर करते समय, सामान्य अभ्यास इन बिंदुओं के बीच की दूरी को अधिकतम करते हुए इसे तीन बिंदुओं पर आधारित करना है।

इसके अलावा, पोजिशनर की व्यवस्था के दौरान, लागू प्रोसेसिंग लोड की दिशा की पूर्व-पुष्टि करना अनिवार्य है। मशीनिंग लोड की दिशा उपकरण धारक/उपकरण की गति से मेल खाती है। फ़ीड दिशा के अंत में पोजिशनर रखने से सीधे वर्कपीस की समग्र सटीकता पर प्रभाव पड़ता है।

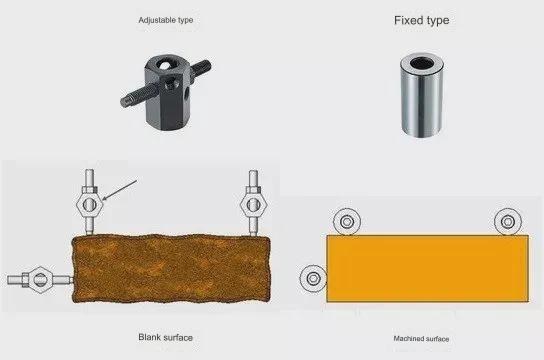

आमतौर पर, वर्कपीस की खुरदरी सतह की स्थिति के लिए, एक बोल्ट-प्रकार के समायोज्य पोजिशनर का उपयोग किया जाता है, जबकि एक निश्चित प्रकार के पोजिशनर (ग्राउंड वर्कपीस संपर्क सतह के साथ) का उपयोग मशीनी सतह की स्थिति के लिए किया जाता है।मशीनिंग भाग.

2. वर्कपीस छेद के माध्यम से स्थिति निर्धारण के मौलिक सिद्धांत

पूर्ववर्ती मशीनिंग प्रक्रिया के दौरान बनाए गए छेदों का उपयोग करते समय, सहनशीलता वाले पिन का उपयोग किया जाना चाहिए। पिन आकार की सटीकता के साथ वर्कपीस छेद की सटीकता को संरेखित करके, और फिट सहिष्णुता के आधार पर उन्हें संयोजित करके, स्थिति सटीकता वास्तविक आवश्यकताओं को पूरा कर सकती है।

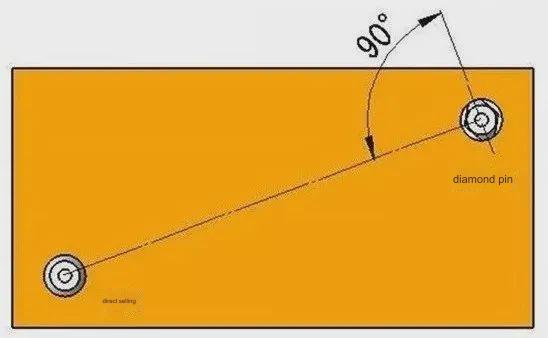

इसके अतिरिक्त, स्थिति निर्धारण के लिए पिन का उपयोग करते समय, हीरे की पिन के साथ एक सीधी पिन लगाना आम बात है। यह न केवल वर्कपीस को असेंबल करने और अलग करने की सुविधा प्रदान करता है, बल्कि वर्कपीस और पिन के एक साथ फंसने की संभावना को भी कम करता है।

▲पिन पोजीशनिंग का उपयोग करें

निश्चित रूप से, दोनों स्थितियों के लिए सीधे पिन का उपयोग करके इष्टतम फिट सहनशीलता प्राप्त करना संभव है। हालाँकि, स्थिति निर्धारण में अधिक सटीकता के लिए, सीधी पिन और हीरे की पिन का संयोजन अधिक प्रभावी साबित होता है।

सीधे पिन और रोम्बस पिन दोनों का उपयोग करते समय, आम तौर पर रोम्बस पिन को इस तरह से रखने की सिफारिश की जाती है, जहां इसकी व्यवस्था की दिशा को वर्कपीस से जोड़ने वाली रेखा सीधी पिन को जोड़ने वाली रेखा के लंबवत (90° के कोण पर) हो और रोम्बस पिन. यह विशिष्ट व्यवस्था स्थिति के कोण और वर्कपीस के घूमने की दिशा निर्धारित करने में महत्वपूर्ण है।

क्लैंप संबंधी ज्ञान

1. क्लैंप का वर्गीकरण

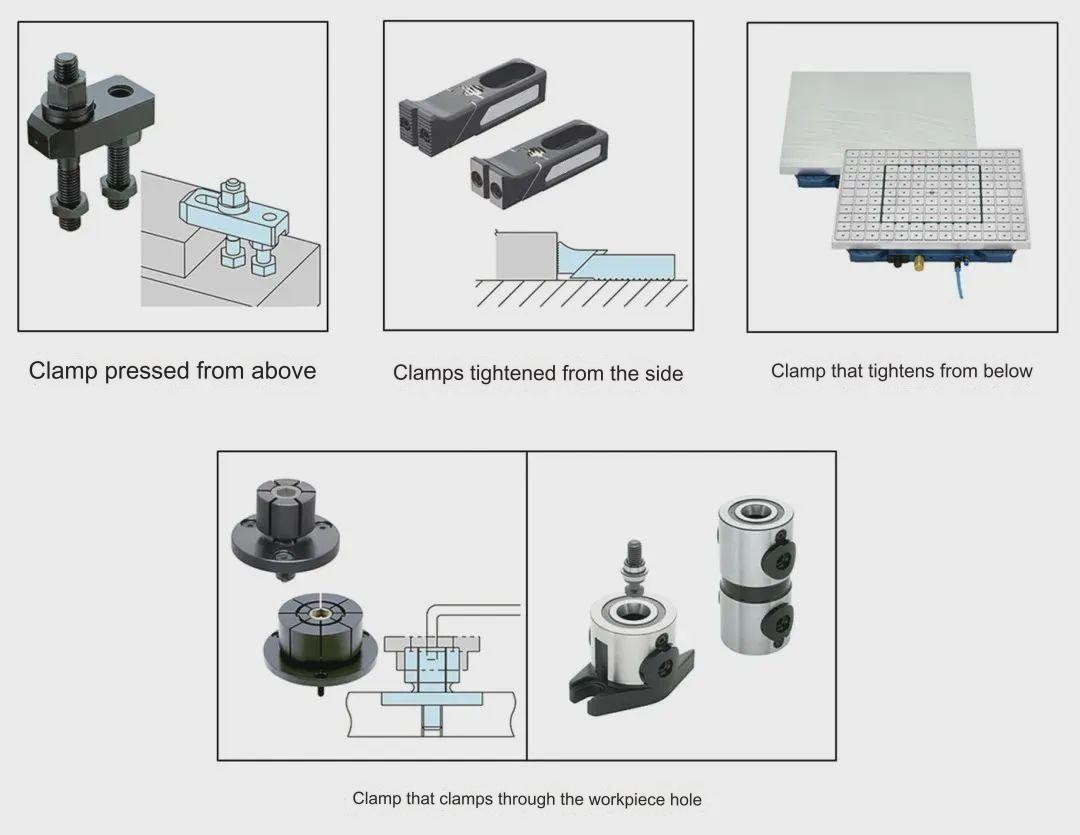

क्लैम्पिंग दिशा के अनुसार, इसे आम तौर पर निम्नलिखित श्रेणियों में विभाजित किया जाता है:

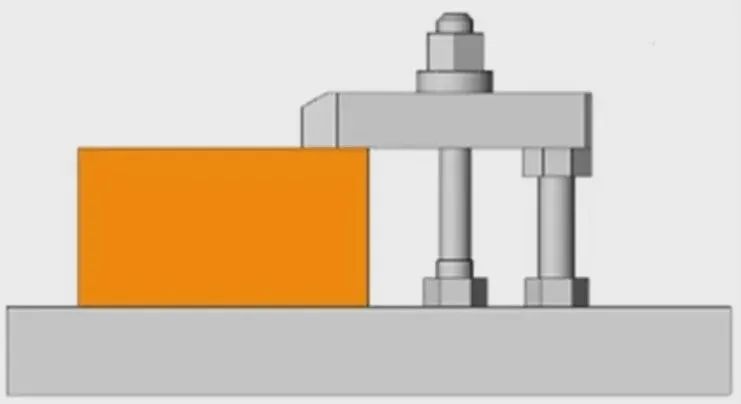

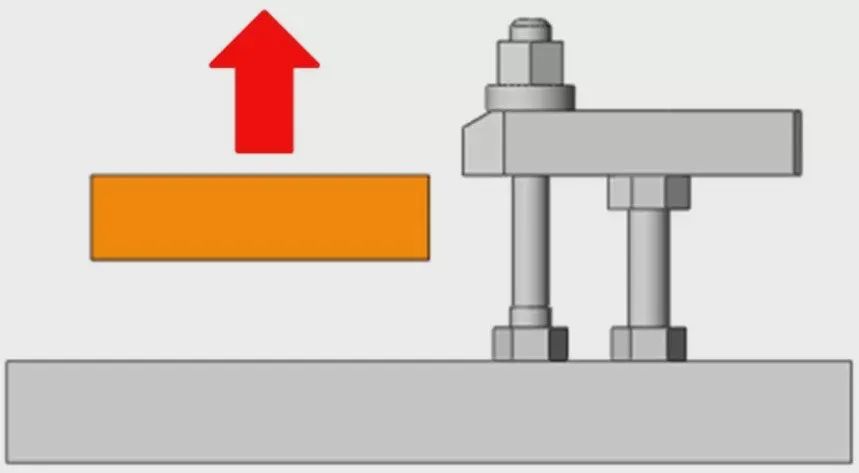

1. ओवरहेड संपीड़न क्लैंप

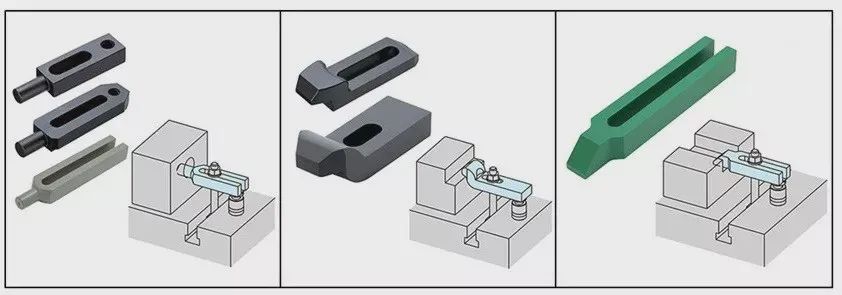

एक ओवरहेड संपीड़न क्लैंप वर्कपीस के ऊपर से दबाव डालता है, जिसके परिणामस्वरूप क्लैंपिंग के दौरान न्यूनतम विरूपण होता है और वर्कपीस प्रसंस्करण के दौरान स्थिरता बढ़ जाती है। परिणामस्वरूप, वर्कपीस को ऊपर से क्लैंप करना आम तौर पर प्राथमिकता दी जाती है। इस तरीके से उपयोग किया जाने वाला सबसे प्रचलित प्रकार का क्लैंप एक मैनुअल मैकेनिकल क्लैंप है। उदाहरण के लिए, नीचे दिए गए सचित्र क्लैंप को 'पाइन लीफ टाइप' क्लैंप के रूप में जाना जाता है। एक अन्य प्रकार, जिसे 'लूज़ लीफ' क्लैंप के रूप में जाना जाता है, में एक प्रेशर प्लेट, स्टड बोल्ट, जैक और नट शामिल हैं।

इसके अलावा, वर्कपीस के आकार के आधार पर, आपके पास विभिन्न प्रकार की प्रेशर प्लेटों में से चुनने का विकल्प होता है जो विशेष रूप से विभिन्न वर्कपीस आकृतियों से मेल खाने के लिए डिज़ाइन की जाती हैं।

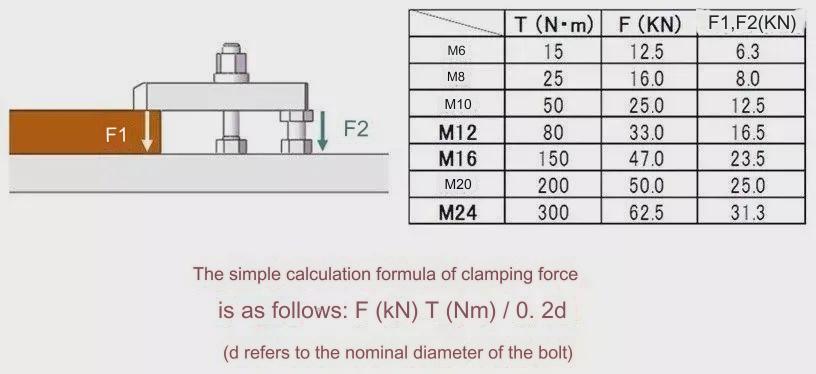

बोल्ट द्वारा लगाए गए धक्का बल का विश्लेषण करके ढीली पत्ती क्लैंपिंग में टॉर्क और क्लैंपिंग बल के बीच सहसंबंध निर्धारित करना संभव है।

ढीली पत्ती प्रकार के क्लैंप के अलावा, अन्य क्लैंप भी उपलब्ध हैं जो वर्कपीस को ऊपर से सुरक्षित करते हैं।

2. वर्कपीस क्लैम्पिंग के लिए साइड क्लैंप

पारंपरिक क्लैम्पिंग विधि में वर्कपीस को ऊपर से सुरक्षित करना, बेहतर स्थिरता और न्यूनतम प्रसंस्करण भार प्रदान करना शामिल है। हालाँकि, ऐसी परिस्थितियाँ उत्पन्न हो सकती हैं जहाँ शीर्ष क्लैंपिंग अनुपयुक्त है, जैसे कि जब शीर्ष सतह को मशीनिंग की आवश्यकता होती है या जब शीर्ष क्लैंपिंग संभव नहीं है। ऐसे मामलों में, साइड क्लैम्पिंग का चयन करना आवश्यक हो जाता है।

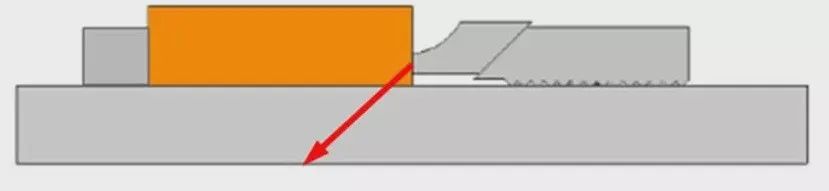

फिर भी, यह ध्यान रखना महत्वपूर्ण है कि वर्कपीस को किनारे से दबाने से एक फ्लोटिंग बल उत्पन्न होता है। इष्टतम प्रदर्शन सुनिश्चित करने के लिए फिक्स्चर डिजाइन के दौरान इस बल को खत्म करने पर ध्यान दिया जाना चाहिए।

विचारों में ऐसे तंत्रों को शामिल करना शामिल हो सकता है जो फ्लोटिंग बल प्रभाव का प्रतिकार करते हैं, जैसे वर्कपीस को स्थिर करने के लिए अतिरिक्त समर्थन या दबाव का उपयोग करना। फ्लोटिंग फोर्स को प्रभावी ढंग से संबोधित करके, एक विश्वसनीय और सुरक्षित साइड क्लैंपिंग समाधान प्राप्त किया जा सकता है, जो वर्कपीस प्रसंस्करण के लचीलेपन का विस्तार करता है।

जैसा कि ऊपर की छवि में दर्शाया गया है, साइड क्लैंप भी उपलब्ध हैं। ये क्लैंप साइड से एक जोर बल लगाते हैं, जिससे एक तिरछा नीचे की ओर बल बनता है। यह विशिष्ट प्रकार का क्लैंप वर्कपीस को ऊपर की ओर तैरने से रोकने में अत्यधिक प्रभावी है।

इन साइड क्लैंप के समान, अन्य क्लैंप भी हैं जो साइड से काम करते हैं।

नीचे से वर्कपीस क्लैम्पिंग

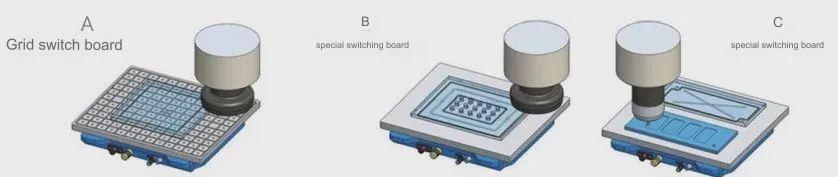

जब एक पतली-प्लेट वर्कपीस को संभालते हैं और इसकी ऊपरी सतह को संसाधित करने की आवश्यकता होती है, तो ऊपर से या किनारे से पारंपरिक क्लैंपिंग विधियां अव्यावहारिक साबित होती हैं। ऐसे परिदृश्यों में, एक व्यवहार्य समाधान वर्कपीस को नीचे से दबाना है। लोहे से बने वर्कपीस के लिए, एक चुंबक प्रकार का क्लैंप अक्सर उपयुक्त होता है, जबकि गैर-लौहकस्टम धातु मिलिंगवर्कपीस को वैक्यूम सक्शन कप का उपयोग करके सुरक्षित किया जा सकता है।

ऊपर उल्लिखित दोनों मामलों में, क्लैंपिंग बल वर्कपीस और चुंबक या वैक्यूम चक के बीच संपर्क क्षेत्र पर निर्भर करता है। यह ध्यान देने योग्य है कि यदि छोटे वर्कपीस पर प्रसंस्करण भार बहुत अधिक हो जाता है, तो वांछित प्रसंस्करण परिणाम प्राप्त नहीं किया जा सकता है।

इसके अतिरिक्त, यह सुनिश्चित करना महत्वपूर्ण है कि सुरक्षित और उचित उपयोग के लिए मैग्नेट और वैक्यूम सक्शन कप की संपर्क सतहें पर्याप्त रूप से चिकनी हों।

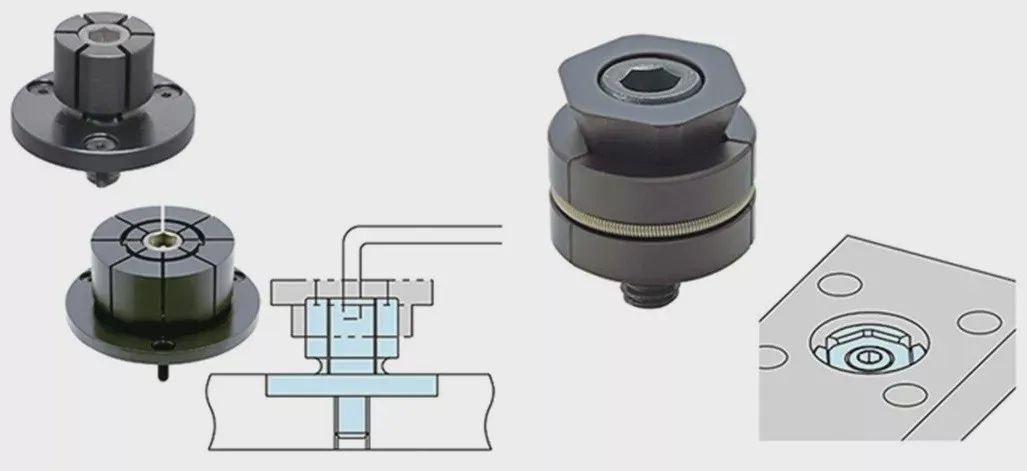

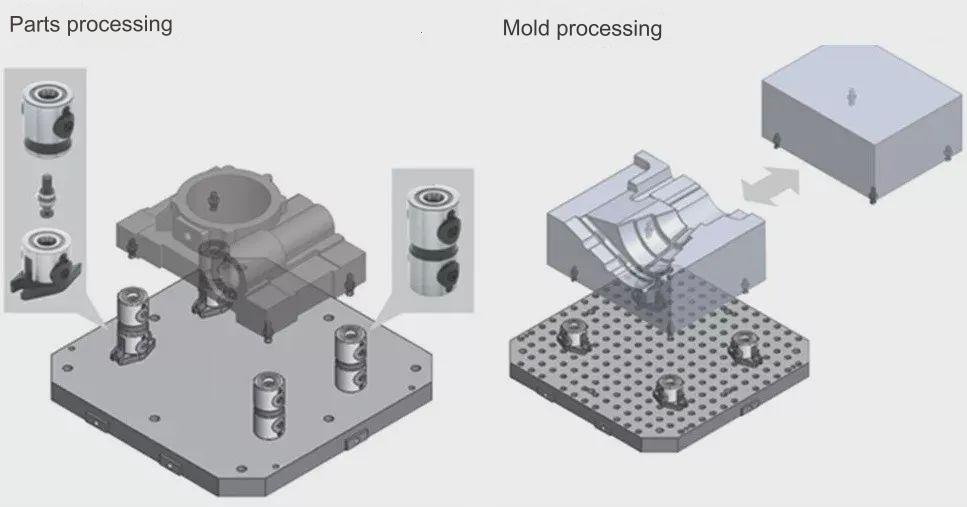

होल क्लैम्पिंग लागू करना

एक साथ मल्टी-फेस प्रोसेसिंग या मोल्ड प्रोसेसिंग जैसे कार्यों के लिए 5-अक्ष मशीनिंग मशीन का उपयोग करते समय, होल क्लैंपिंग का विकल्प चुनने की सलाह दी जाती है क्योंकि यह प्रसंस्करण प्रक्रिया पर फिक्स्चर और उपकरणों के प्रभाव को कम करने में मदद करता है। वर्कपीस के ऊपर या किनारे से क्लैम्पिंग की तुलना में, होल क्लैम्पिंग कम दबाव लागू करती है और वर्कपीस विरूपण को प्रभावी ढंग से कम करती है।

▲ सीधे प्रसंस्करण के लिए छिद्रों का उपयोग करें

▲ क्लैम्पिंग के लिए रिवेट इंस्टालेशन

प्री-क्लैम्पिंग

पिछली जानकारी मुख्य रूप से वर्कपीस क्लैम्पिंग फिक्स्चर पर केंद्रित है। प्री-क्लैंपिंग के माध्यम से प्रयोज्यता को कैसे बढ़ाया जाए और दक्षता में सुधार कैसे किया जाए, इस पर विचार करना महत्वपूर्ण है। जब वर्कपीस को आधार पर लंबवत रखा जाता है, तो गुरुत्वाकर्षण के कारण वर्कपीस नीचे की ओर गिर सकता है। ऐसे मामलों में, किसी भी आकस्मिक विस्थापन को रोकने के लिए क्लैंप को संचालित करते समय वर्कपीस को मैन्युअल रूप से पकड़ना आवश्यक हो जाता है।

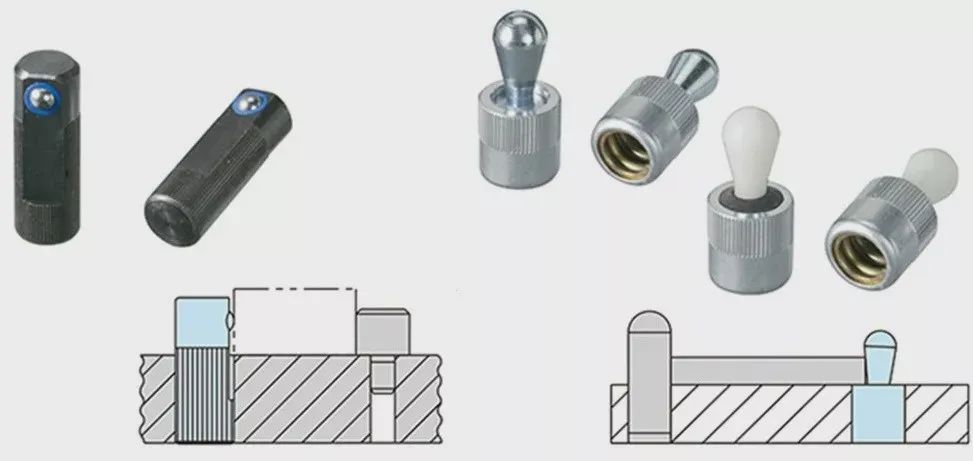

▲ प्री-क्लैम्पिंग

यदि वर्कपीस भारी है या कई टुकड़ों को एक साथ क्लैंप किया गया है, तो यह संचालन क्षमता में काफी बाधा डाल सकता है और क्लैंपिंग का समय बढ़ा सकता है। इसे संबोधित करने के लिए, स्प्रिंग-प्रकार के प्री-क्लैंपिंग उत्पाद का उपयोग करने से वर्कपीस को स्थिर रहते हुए क्लैंप किया जा सकता है, जिससे संचालन क्षमता में काफी वृद्धि होती है और क्लैंपिंग का समय कम हो जाता है।

क्लैंप चुनते समय विचार

एक ही टूलींग में कई प्रकार के क्लैंप का उपयोग करते समय, क्लैंपिंग और लूज़िंग दोनों के लिए एक ही टूल का उपयोग करना महत्वपूर्ण है। उदाहरण के लिए, नीचे दी गई बाईं तस्वीर में, क्लैंपिंग संचालन के लिए कई टूल रिंच का उपयोग करने से ऑपरेटर पर समग्र बोझ बढ़ जाता है और क्लैंपिंग का समय बढ़ जाता है। दूसरी ओर, नीचे दी गई सही तस्वीर में, टूल रिंच और बोल्ट आकार को एकीकृत करने से ऑन-साइट ऑपरेटरों के लिए प्रक्रिया सरल हो जाती है।

▲वर्कपीस क्लैम्पिंग का परिचालन प्रदर्शन

इसके अलावा, क्लैंपिंग डिवाइस को कॉन्फ़िगर करते समय, वर्कपीस क्लैंपिंग के परिचालन प्रदर्शन को ध्यान में रखना महत्वपूर्ण है। यदि वर्कपीस को एक झुके हुए कोण पर क्लैंप करने की आवश्यकता है, तो इससे संचालन में काफी असुविधा हो सकती है। इसलिए, फिक्स्चर टूलींग को डिज़ाइन करते समय ऐसी स्थितियों से बचना महत्वपूर्ण है।

एनेबॉन का लक्ष्य और कंपनी का उद्देश्य हमेशा "हमारे उपभोक्ता आवश्यकताओं को हमेशा संतुष्ट करना" है। एनेबॉन हमारे पुराने और नए दोनों ग्राहकों के लिए उल्लेखनीय उच्च गुणवत्ता वाले उत्पादों का अधिग्रहण और स्टाइल और डिजाइन करना जारी रखता है और एनेबॉन के उपभोक्ताओं के साथ-साथ मूल फैक्ट्री प्रोफाइल एक्सट्रूज़न एल्यूमीनियम के लिए हमारे लिए एक जीत की संभावना तक पहुंचता है।सीएनसी हिस्सा बन गया, सीएनसी मिलिंग नायलॉन। हम वस्तु विनिमय व्यापार उद्यम में मित्रों का ईमानदारी से स्वागत करते हैं और हमारे साथ सहयोग शुरू करते हैं। एनेबॉन को आशा है कि वह विभिन्न उद्योगों में अपने करीबी दोस्तों के साथ मिलकर एक शानदार दीर्घावधि तैयार करेगा।

चीन उच्च परिशुद्धता और धातु स्टेनलेस स्टील फाउंड्री के लिए चीन निर्माता, एनीबोन जीत-जीत सहयोग के लिए देश और विदेश दोनों के सभी दोस्तों से मिलने का मौका तलाश रहा है। एनेबॉन ईमानदारी से पारस्परिक लाभ और सामान्य विकास के आधार पर आप सभी के साथ दीर्घकालिक सहयोग की आशा करता है।

पोस्ट करने का समय: सितम्बर-25-2023