थ्रेड को मुख्य रूप से कनेक्टिंग थ्रेड और ट्रांसमिशन थ्रेड में विभाजित किया गया है

के जोड़ने वाले धागों के लिएसीएनसी मशीनिंग भागऔरसीएनसी टर्निंग पार्ट्स, मुख्य प्रसंस्करण विधियां हैं: टैपिंग, थ्रेडिंग, टर्निंग, रोलिंग, रोलिंग, आदि। ट्रांसमिशन थ्रेड के लिए, मुख्य प्रसंस्करण विधियां हैं: रफ और फाइन टर्निंग---पीसना, बवंडर मिलिंग--- रफ और फाइन टर्निंग, आदि .

विभिन्न प्रसंस्करण विधियों का वर्णन नीचे दिया गया है:

1. धागा काटना

आम तौर पर धागे को संसाधित करने की विधि को संदर्भित करता हैसीएनसी मोड़ भागोंउपकरण बनाने या पीसने के उपकरण के साथ, जिसमें मुख्य रूप से टर्निंग, मिलिंग, टैपिंग, थ्रेडिंग, ग्राइंडिंग, ग्राइंडिंग और बवंडर कटिंग शामिल है। धागों को मोड़ते, मिलिंग और पीसते समय, मशीन टूल की ट्रांसमिशन श्रृंखला यह सुनिश्चित करती है कि टर्निंग टूल, मिलिंग कटर या ग्राइंडिंग व्हील हर बार वर्कपीस के घूमने पर वर्कपीस की धुरी के साथ एक लीड को सटीक और समान रूप से घुमाता है। टैपिंग या थ्रेडिंग करते समय, टूल (टैप या डाई) और वर्कपीस सापेक्ष घूर्णी गति करते हैं, और पहला गठित थ्रेड ग्रूव टूल (या वर्कपीस) को अक्षीय रूप से स्थानांतरित करने के लिए मार्गदर्शन करता है।

खराद पर धागा मोड़ने के लिए फॉर्म टर्निंग टूल या थ्रेड कंघी का उपयोग किया जा सकता है (थ्रेडिंग टूल देखें)। सरल उपकरण संरचना के कारण थ्रेडेड वर्कपीस के एकल-टुकड़े और छोटे-बैच उत्पादन के लिए फॉर्मिंग टर्निंग टूल के साथ धागे को मोड़ना एक सामान्य तरीका है; थ्रेड कटर से धागे मोड़ने से उच्च उत्पादन क्षमता होती है, लेकिन उपकरण संरचना जटिल है और केवल मध्यम और बड़े पैमाने पर उत्पादन में बारीक पिच वाले छोटे थ्रेडेड वर्कपीस को मोड़ने के लिए उपयुक्त है। साधारण खराद पर ट्रैपेज़ॉइडल धागे को मोड़ने की पिच सटीकता केवल ग्रेड 8 से 9 (जेबी2886-81, नीचे भी वही) तक पहुंच सकती है; विशेष थ्रेड लेथ पर थ्रेड प्रसंस्करण से उत्पादकता या सटीकता में काफी सुधार हो सकता है।

2. धागा मिलिंग

मिलिंग एक थ्रेड मिलिंग मशीन पर डिस्क कटर या कंघी कटर के साथ की जाती है। डिस्क मिलिंग कटर का उपयोग मुख्य रूप से स्क्रू रॉड और वर्म जैसे वर्कपीस पर ट्रैपेज़ॉइडल बाहरी धागे को मिलिंग के लिए किया जाता है। कंघी के आकार के मिलिंग कटर का उपयोग आंतरिक और बाहरी साधारण धागों और टेपर धागों की मिलिंग के लिए किया जाता है। चूँकि इसे एक बहु-धार वाले मिलिंग कटर से पीसा जाता है, इसके कार्यशील भाग की लंबाई संसाधित धागे की लंबाई से अधिक होती है, इसलिए वर्कपीस को संसाधित करने के लिए केवल 1.25 से 1.5 मोड़ तक घूमने की आवश्यकता होती है। पूर्ण, उच्च उत्पादकता। थ्रेड मिलिंग की पिच सटीकता आम तौर पर ग्रेड 8-9 तक पहुंच सकती है, और सतह खुरदरापन आर 5-0.63 माइक्रोन है। यह विधि पीसने से पहले सामान्य परिशुद्धता या रफ मशीनिंग के साथ थ्रेडेड वर्कपीस के बैच उत्पादन के लिए उपयुक्त है।

3. धागा पीसना

इसका उपयोग मुख्य रूप से थ्रेड ग्राइंडर पर कठोर वर्कपीस के सटीक धागों की मशीनिंग के लिए किया जाता है। ग्राइंडिंग व्हील के क्रॉस-सेक्शन के आकार के अनुसार, इसे दो प्रकारों में विभाजित किया जा सकता है: सिंगल-लाइन ग्राइंडिंग व्हील और मल्टी-लाइन ग्राइंडिंग व्हील। सिंगल-लाइन ग्राइंडिंग व्हील की पिच सटीकता 5-6 ग्रेड है, सतह खुरदरापन आर 1.25-0.08 माइक्रोन है, और ग्राइंडिंग व्हील की ड्रेसिंग अधिक सुविधाजनक है। के लिए यह विधि उपयुक्त हैसटीक लीड स्क्रू को पीसना, थ्रेड गेज, कीड़े, थ्रेडेड वर्कपीस के छोटे बैच और राहत पीसने वाले सटीक हॉब्स। मल्टी-लाइन ग्राइंडिंग व्हील ग्राइंडिंग को दो प्रकारों में विभाजित किया गया है: अनुदैर्ध्य ग्राइंडिंग विधि और प्लंज ग्राइंडिंग विधि। अनुदैर्ध्य पीसने की विधि में, पीसने वाले पहिये की चौड़ाई पीसने वाले धागे की लंबाई से छोटी होती है, और पीसने वाले पहिये को एक या कई बार अनुदैर्ध्य रूप से घुमाकर धागे को अंतिम आकार में पीसा जा सकता है। प्लंज ग्राइंडिंग विधि में, ग्राइंडिंग व्हील की चौड़ाई पीसने वाले धागे की लंबाई से अधिक होती है, और ग्राइंडिंग व्हील रेडियल रूप से वर्कपीस की सतह में कट जाता है, और लगभग 1.25 चक्कर के बाद वर्कपीस को ग्राउंड किया जा सकता है। उत्पादकता अधिक है, लेकिन परिशुद्धता थोड़ी कम है, और पीसने वाले पहिये की ड्रेसिंग अधिक जटिल है। प्लंज ग्राइंडिंग विधि बड़े बैचों के साथ राहत ग्राइंडिंग नल और बन्धन के लिए कुछ धागों को पीसने के लिए उपयुक्त है।

4. धागा पीसना

नट-प्रकार या स्क्रू-प्रकार का थ्रेड ग्राइंडर कच्चा लोहा जैसी नरम सामग्री से बना होता है, और पिच त्रुटियों वाले संसाधित धागे के हिस्सों को पिच सटीकता में सुधार करने के लिए आगे और पीछे की दिशाओं में ग्राउंड किया जाता है। सटीकता में सुधार के लिए कठोर आंतरिक धागे को आमतौर पर पीसकर भी हटा दिया जाता है।

5. टैपिंग और थ्रेडिंग

टैपिंग में आंतरिक धागे को संसाधित करने के लिए वर्कपीस पर पूर्व-ड्रिल किए गए निचले छेद में नल को पेंच करने के लिए एक निश्चित टॉर्क का उपयोग करना शामिल है। थ्रेडिंग बार (या पाइप) वर्कपीस पर बाहरी धागे को काटने के लिए डाई का उपयोग है। टैपिंग या थ्रेडिंग की मशीनिंग सटीकता टैप या डाई की सटीकता पर निर्भर करती है। हालाँकि आंतरिक और बाहरी धागों को संसाधित करने के कई तरीके हैं, छोटे व्यास वाले आंतरिक धागों को केवल नल द्वारा ही संसाधित किया जा सकता है। टैपिंग और थ्रेडिंग मैन्युअल रूप से, या लेथ, ड्रिलिंग मशीन, टैपिंग मशीन और थ्रेडिंग मशीन से की जा सकती है।

थ्रेड टर्निंग कटिंग मात्रा चयन का सिद्धांत

चूंकि धागे की पिच (या लीड) पैटर्न द्वारा निर्दिष्ट की जाती है, धागे को मोड़ते समय काटने की मात्रा का चयन करने की कुंजी स्पिंडल गति एन और काटने की गहराई एपी निर्धारित करना है।

1. स्पिंडल गति का चयन

तंत्र के अनुसार स्पिंडल 1 क्रांति घूमता है और उपकरण धागे को मोड़ते समय 1 लीड फ़ीड करता है, धागे को मोड़ते समय सीएनसी खराद की फ़ीड गति चयनित स्पिंडल गति द्वारा निर्धारित की जाती है। थ्रेड प्रोसेसिंग ब्लॉक में कमांड किया गया थ्रेड लीड (थ्रेड पिच सिंगल-स्टार्ट थ्रेड है), जो फ़ीड दर vf के बराबर है जो फ़ीड मात्रा f (मिमी/आर) द्वारा दर्शाया गया है।

वीएफ = एनएफ (1)

सूत्र से यह देखा जा सकता है कि फ़ीड दर vf, फ़ीड दर f के समानुपाती होती है। यदि मशीन टूल की स्पिंडल गति बहुत अधिक चुनी जाती है, तो परिवर्तित फ़ीड दर मशीन टूल की रेटेड फ़ीड दर से काफी अधिक होनी चाहिए। इसलिए, थ्रेड टर्निंग के लिए स्पिंडल गति का चयन करते समय, थ्रेड के "अराजक दांत" या प्रारंभ/अंत बिंदु के पास पिच की घटना से बचने के लिए फ़ीड सिस्टम की पैरामीटर सेटिंग और मशीन टूल के विद्युत कॉन्फ़िगरेशन पर विचार किया जाना चाहिए। आवश्यकताओं को पूरा नहीं करना।

इसके अलावा, यह ध्यान देने योग्य है कि एक बार थ्रेड प्रोसेसिंग शुरू हो जाने के बाद, स्पिंडल गति मान को आम तौर पर नहीं बदला जा सकता है, और फिनिशिंग मशीनिंग सहित स्पिंडल गति को पहले फ़ीड पर चयनित मान का पालन करना चाहिए। अन्यथा, सीएनसी प्रणाली पल्स एनकोडर संदर्भ पल्स सिग्नल की "ओवरशूट" मात्रा के कारण थ्रेड को "अव्यवस्थित" कर देगी।

2) कट की गहराई का चयन

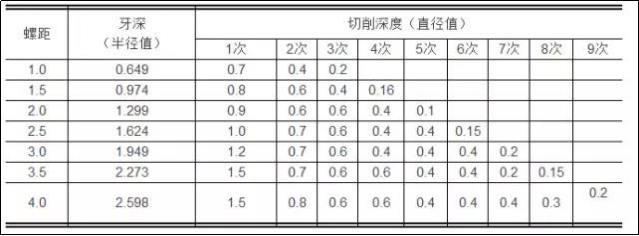

चूंकि धागे को मोड़ने की प्रक्रिया मोड़ बना रही है, उपकरण की ताकत खराब है, और काटने की फ़ीड बड़ी है, और उपकरण पर काटने का बल भी बड़ा है। इसलिए, आंशिक फ़ीड प्रसंस्करण की आम तौर पर आवश्यकता होती है, और घटती प्रवृत्ति के अनुसार अपेक्षाकृत उचित काटने की गहराई का चयन किया जाता है। तालिका 1 पाठकों के संदर्भ के लिए सामान्य मीट्रिक थ्रेड कटिंग के लिए फ़ीड समय और कट की गहराई के संदर्भ मूल्यों को सूचीबद्ध करती है।

तालिका 1 सामान्य मीट्रिक थ्रेड कटिंग के लिए फ़ीड समय और कट की गहराई

पोस्ट करने का समय: दिसंबर-10-2022