आप मैकेनिकल डिज़ाइन के बारे में कितना जानते हैं?

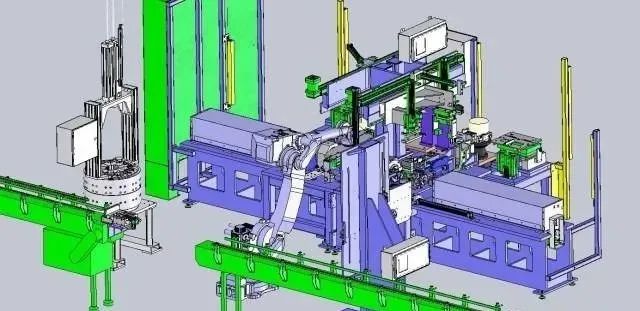

इसमें वांछित विशिष्टताओं और आवश्यकताओं को पूरा करने के लिए विभिन्न यांत्रिक तत्वों को डिजाइन, विश्लेषण और अनुकूलित करना शामिल है। इसमें वांछित विशिष्टताओं और आवश्यकताओं को पूरा करने के लिए विभिन्न यांत्रिक तत्वों को डिजाइन करना, विश्लेषण करना और अनुकूलित करना शामिल है। मैकेनिकल डिजाइन में उत्पाद डिजाइन, मशीन डिजाइन, उपकरण डिजाइन और संरचनात्मक डिजाइन सहित क्षेत्रों की एक विस्तृत श्रृंखला शामिल हो सकती है। थर्मोडायनामिक्स और सामग्री विज्ञान जैसे बुनियादी इंजीनियरिंग सिद्धांतों को समझना और लागू करना आवश्यक है।

मैकेनिकल डिज़ाइन डिज़ाइन, निर्माण, उपयोग और रखरखाव प्रक्रियाओं का एक हिस्सा है। डिज़ाइन में लापरवाही इन पहलुओं पर हमेशा प्रतिबिंबित होती रहेगी। यह निर्धारित करना कठिन नहीं है कि कोई प्रोजेक्ट सफल होगा या विफल। विनिर्माण का डिज़ाइन प्रक्रिया पर बहुत प्रभाव पड़ता है, इसलिए अच्छा डिज़ाइन विनिर्माण से अलग नहीं है। विनिर्माण को समझने से आपको अपने डिज़ाइन कौशल को बेहतर बनाने में मदद मिलेगी।

मैकेनिकल डिज़ाइन मुख्य रूप से विश्वसनीय, लागत प्रभावी और कुशल समाधान बनाने से संबंधित है। डिज़ाइनर अक्सर विस्तृत मॉडल विकसित करने, सिमुलेशन करने और निर्माण से पहले प्रदर्शन का मूल्यांकन करने के लिए कंप्यूटर-एडेड डिज़ाइन (सीएडी) सॉफ़्टवेयर और टूल का उपयोग करते हैं। डिज़ाइन प्रक्रिया के दौरान, मैकेनिकल डिज़ाइनर सुरक्षा, विश्वसनीयता, विनिर्माण क्षमता, एर्गोनॉमिक्स, सौंदर्यशास्त्र और पर्यावरण जैसे कारकों पर विचार करते हैं। प्रभाव। निर्बाध एकीकरण और कार्यक्षमता सुनिश्चित करने के लिए, वे सिविल, औद्योगिक और इलेक्ट्रिकल इंजीनियरों जैसे अन्य इंजीनियरिंग विषयों के साथ काम करते हैं।

मैंने बहुत से ऐसे लोगों को नहीं देखा है जो चित्रों को उत्पादन में लगाने के बाद तुरंत उन्हें इकट्ठा कर सकें और संसाधित कर सकें। ड्राइंग समीक्षा प्रक्रिया और उसके बाद की प्रक्रिया के दौरान, कई समस्याएं मिलना असामान्य नहीं है। इसमें तथाकथित वरिष्ठ इंजीनियरों या मुख्य इंजीनियरों द्वारा बनाए गए चित्र शामिल हैं। बार-बार चर्चा और कई बैठकों के बाद यह नतीजा निकला है. यह कई कारकों के कारण है। एक ओर चित्रण में मानकीकरण है तो दूसरी ओर दर्शक का स्तर भी। लेकिन दूसरी ओर डिजाइनर द्वारा निर्माण प्रक्रिया की समझ की कमी इसका मुख्य कारण है।

आप यह कैसे निर्धारित करते हैं कि आप विनिर्माण के बारे में कितना जानते हैं?

आपने जो डिज़ाइन किया है उसका एक स्केच लें। संपूर्ण विनिर्माण प्रक्रिया क्या है? कास्टिंग, फोर्जिंग और टर्निंग करना असंभव है। मिलिंग, प्लैनिंग और ग्राइंडिंग भी संभव नहीं है। जिसने भी मशीन की दुकान में कई वर्षों तक काम किया है वह यह जानता है। प्रक्रिया को पूरी तरह से समझने के लिए इसे छोटे-छोटे चरणों में तोड़ना होगा। गर्मी उपचार के दौरान भाग की संरचना दुर्घटना का कारण बन सकती है। यह जानना महत्वपूर्ण है कि इसे कैसे अनुकूलित किया जाए और सामग्री को कैसे काटा जाए। वर्चुअलाइजेशन का उपयोग प्रक्रिया को अनुकरण करने के लिए किया जाता है, जिसमें चाकू की संख्या, रोटेशन की गति, उपकरण फ़ीड मात्रा, यहां तक कि लोहे के चिप्स फेंकने की दिशा, चाकू का उपयोग करने का क्रम और खराद का संचालन शामिल है। हम कह सकते हैं कि अब हमारे पास एक मजबूत आधार है।

यांत्रिक भागों के लिए सामग्री के चयन के सिद्धांत

आवश्यकताओं के तीन पहलुओं पर विचार करना चाहिए

1. उपयोग आवश्यकताएँ (प्राथमिक विचार):

1) भागों की काम करने की स्थिति (कंपन, प्रभाव, उच्च तापमान, कम तापमान, उच्च गति और उच्च भार सभी को सावधानी से व्यवहार किया जाना चाहिए); 2) भागों के आकार और गुणवत्ता पर सीमाएं; 3) भागों का महत्व. (संपूर्ण मशीन की विश्वसनीयता के सापेक्ष महत्व)

2. प्रक्रिया आवश्यकताएँ:

1) रिक्त विनिर्माण (कास्टिंग, फोर्जिंग, प्लेट कटिंग, रॉड कटिंग);

2) यांत्रिक प्रसंस्करण;

3) ताप उपचार;

4) भूतल उपचार

3. आर्थिक आवश्यकताएँ:

1) सामग्री की कीमत (साधारण गोल स्टील और ठंडे-तैयार प्रोफाइल, सटीक कास्टिंग और सटीक फोर्जिंग की रिक्त लागत और प्रसंस्करण लागत के बीच तुलना);

2) प्रसंस्करण बैच का आकार और प्रसंस्करण लागत;

3) सामग्री की उपयोग दर; (जैसे प्लेट, बार और प्रोफाइल की विशिष्टताएं, उनका उचित उपयोग करें)

4) प्रतिस्थापन (कम गति भार के मामले में कुछ टर्निंग स्लीव्स और नायलॉन के स्थान पर कुछ पहनने वाले प्रतिरोधी भागों या तेल युक्त बीयरिंगों में तांबे की आस्तीन को बदलने के लिए तन्य स्याही जैसी महंगी दुर्लभ सामग्रियों को बदलने के लिए सस्ती सामग्रियों का उपयोग करने का प्रयास करें) स्टील को बदलें कॉपर वर्म गियर आदि के साथ गियर।

साथ ही, स्थानीय सामग्रियों की उपलब्धता पर भी विचार करें

1. यांत्रिक डिजाइन के लिए बुनियादी आवश्यकताएं

a) मशीन की कार्यात्मक आवश्यकताओं के संबंध में समन्वय और संतुलन पर ध्यान दें! बैरल प्रभाव को होने से रोकें

बी) मशीन अर्थव्यवस्था की आवश्यकताएं: अर्थव्यवस्था को डिजाइन करना, इसे जल्दी से उत्पादन में लाना, विकास के दौरान खपत को पुनर्प्राप्त करना, और यहां तक कि अर्थव्यवस्था के लिए एक ही समय में डिजाइन-निर्माण भी करना। यह आपको सर्वोत्तम मूल्य/प्रदर्शन अनुपात देगा (उत्पाद छोटे बैचों में शुरू होते हैं)।

2. यांत्रिक भागों के डिजाइन के लिए बुनियादी आवश्यकताएं

क) मशीन के विभिन्न कार्यों को सुनिश्चित करने के लिए निर्धारित कार्य अवधि के भीतर सामान्य और विश्वसनीय रूप से काम करें;

बी) भागों के उत्पादन और विनिर्माण लागत को कम करना;

ग) बाजार में जितना संभव हो उतने सामान्य मानक भागों का उपयोग करें;

घ) ऐसे उत्पादों को डिज़ाइन करते समय जिन्हें क्रमबद्ध किया जा सकता है, भागों की बहुमुखी प्रतिभा पर विचार करें। जो सार्वभौमिक नहीं हैं उनकी संरचना विनिर्माण प्रक्रिया की जटिलता को कम करने और फिक्स्चर और टूलींग डिज़ाइन के लिए आवश्यक समय को कम करने के लिए अधिकतम सीमा तक समान होनी चाहिए।

यांत्रिक ड्राइंग में विशिष्ट भागों का चयन देखें

किसी भाग का संरचनात्मक आकार, भाग दृश्य के लिए अभिव्यक्ति योजना का निर्धारण करने में मुख्य कारक है। समान आकार वाले हिस्सों में समान विशेषताएं होती हैं।

आम तौर पर, मशीन के हिस्सों को उनके आकार के आधार पर श्रेणियों में विभाजित किया जा सकता है, जैसे बुशिंग और व्हील डिस्क। यहां उनकी विशेषताएं विभिन्न तरीकों से व्यक्त की गई हैं:

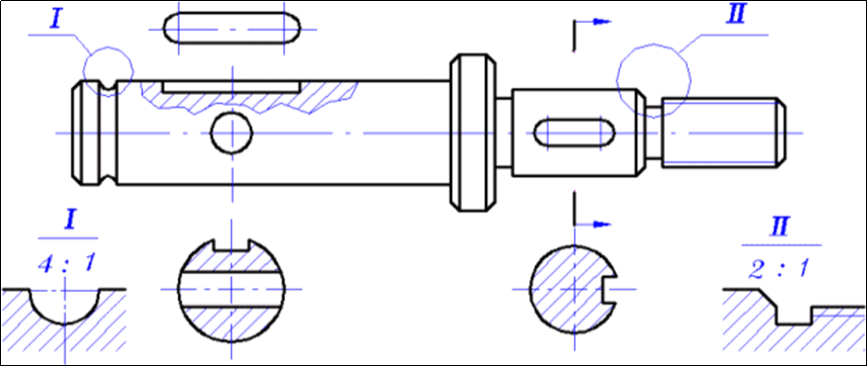

(1) शाफ्ट और स्लीव घटकों का चयन करें

शाफ्ट या स्लीव भाग की धुरी उसकी प्रसंस्करण स्थिति के अनुसार क्षैतिज रूप से स्थित होती है। सामान्य तौर पर, एक बुनियादी और क्रॉस-अनुभागीय दृश्य, साथ ही आंशिक रूप से विस्तारित संस्करण, सभी की आवश्यकता होती है।

(2) पहिया और डिस्क भागों के हमारे चयन को ब्राउज़ करें

मुख्य दृश्य में, अक्ष भी प्रसंस्करण की स्थिति के अनुसार क्षैतिज रूप से स्थित है। इसके लिए दो बुनियादी विचारों की आवश्यकता है।

(3) कांटा और रॉड के हिस्से

उदाहरण के लिए, कांटे और छड़ें अक्सर घुमावदार और झुकी हुई होती हैं। वह दृश्य जो उनके आकार की विशेषताओं का सबसे अच्छा प्रतिनिधित्व करता है, मुख्य छवि के रूप में उपयोग किया जाएगा। दो या अधिक बुनियादी छवियों की भी आवश्यकता हो सकती है.

(4) बॉक्स भागों का चयन

बॉक्स-प्रकार के घटक अधिक जटिल होते हैं। मुख्य दृश्य का स्थान मशीन पर भाग की कार्यशील स्थिति के अनुरूप होना चाहिए। सामान्य तौर पर, कम से कम तीन बुनियादी विचारों की आवश्यकता होती है।

अक्सर एक ही भाग के लिए कई अलग-अलग अभिव्यक्ति योजनाएँ होती हैं। प्रत्येक के अपने फायदे और नुकसान हैं और उनकी तुलना और विस्तार से विश्लेषण किया जाना चाहिए।

दृश्यों का चयन करते समय, यह महत्वपूर्ण है कि प्रत्येक दृश्य का एक अलग फोकस हो। चयनित दृश्य पूर्ण और स्पष्ट तथा आसानी से पढ़ने योग्य होना चाहिए।

दस्ता और आस्तीन भाग

शाफ्ट और स्लीव घटकों का मुख्य उद्देश्य शक्ति संचारित करना, या शाफ्ट जैसे अन्य भागों का समर्थन करना है।

(1) शाफ्ट और स्लीव घटकों के लिए संरचनात्मक विशेषताएं और प्रसंस्करण विधियां

इन घूमने वाले पिंडों के मुख्य घटक सिलेंडर, शंकु और विभिन्न आकार के अन्य घूमने वाले पिंड हैं। अधिकांश शाफ्ट और स्लीव घटकों को खराद या ग्राइंडर का उपयोग करके संसाधित किया जाता है। इनऑटो स्पेयर पार्ट्सइन्हें अक्सर चैंफर और धागे जैसी संरचनाओं के साथ डिजाइन, संसाधित या इकट्ठा किया जाता है। उनमें अंडरकट्स, पिनहोल, कीवे या सपाट सतह भी हो सकती है।

(2) चयन देखें

शाफ्ट और स्लीव भाग को ललाट दृश्य के साथ दर्शाया गया है, अक्ष क्षैतिज रूप से रखा गया है। इसके बाद एक उपयुक्त संख्या या क्रॉस-सेक्शनल और बढ़े हुए आंशिक दृश्य आते हैं। मुख्य दृश्य की क्षैतिज स्थिति न केवल भाग दृश्य चयन के लिए फीचर सिद्धांत के अनुरूप है, बल्कि इसकी प्रसंस्करण स्थिति और कार्यशील स्थिति के साथ भी सुसंगत है।

आंशिक खंडों का उपयोग शाफ्ट में छेद और गड्ढे जैसी संरचनाओं का प्रतिनिधित्व करने के लिए किया जा सकता है। जैसा कि चित्र 3-7 में दिखाया गया है, अन्य संरचनाओं के बीच कीवे, छेद और संरचनात्मक विमानों को अलग-अलग क्रॉस-अनुभागीय दृश्य के रूप में प्रस्तुत करने की आवश्यकता है।

ठोस शाफ्टों को काटने की आवश्यकता नहीं है, लेकिन स्लीव घटकों को अपनी आंतरिक संरचना दिखाने के लिए होना चाहिए। यदि बाहरी स्वरूप सरल है तो पूर्ण अनुभाग दृश्यों का उपयोग किया जा सकता है; यदि यह जटिल है तो आधे अनुभाग दृश्यों का उपयोग किया जा सकता है।

चित्र 3-7 अक्ष अभिव्यक्ति विधि

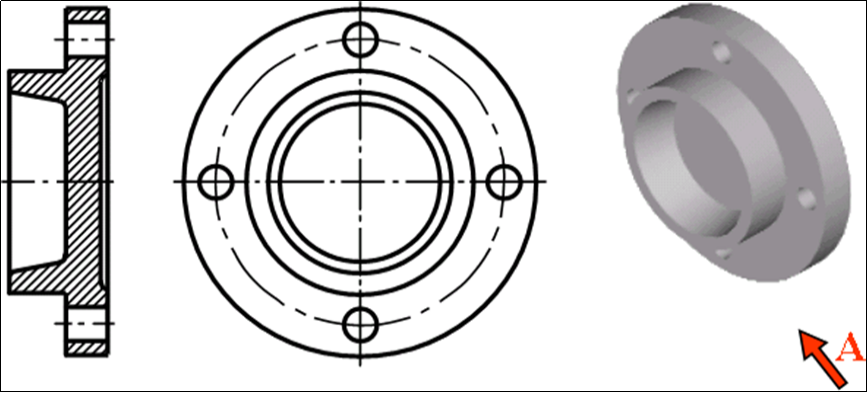

भागों को पैन और ढक दें

डिस्क और कवर भागों में अंत कवर, फ्लैंज (हैंडव्हील), पुली और अन्य फ्लैट डिस्क-आकार के घटक शामिल हैं। पहियों का उपयोग शक्ति संचारित करने के लिए किया जाता है और कवर मुख्य रूप से समर्थन, अक्षीय स्थिति और सीलिंग के रूप में कार्य करते हैं।

1. संरचनात्मक विशेषताएं

डिस्क या कवर भाग का मुख्य भाग आमतौर पर एक समाक्षीय घूर्णन निकाय होता है। कुछ में मुख्य निकाय वर्गाकार, आयताकार या अन्य आकार के होते हैं, जिनमें बड़े रेडियल और छोटे अक्षीय माप होते हैं। जैसा कि चित्र 3-8 में दिखाया गया है, भागों में अक्सर शाफ्ट छेद, भाग की परिधि के साथ छेद, पसलियां या खांचे और दांत जैसी संरचनाएं होती हैं।

चित्र 3-8 प्लेट/कवर भागों की अभिव्यक्ति विधि

(2) चयन देखें

आमतौर पर, डिस्क और कवर भागों को दो बुनियादी परिप्रेक्ष्य में व्यक्त किया जा सकता है। मुख्य दृश्य अक्ष के माध्यम से पूर्ण क्रॉस-सेक्शन है। अक्ष को उसकी प्रसंस्करण स्थिति से मेल खाने के लिए क्षैतिज रूप से स्थित किया जाना चाहिए। कुछ हिस्सों का मुख्य दृश्य, जो मुख्य रूप से खराद द्वारा संसाधित नहीं होते हैं, उनके आकार और स्थिति के आधार पर निर्धारित किया जा सकता है।

डिस्क और कवर का एक मूल दृश्य डिस्क या कवर के चारों ओर छेद, खांचे और अन्य संरचनाओं के वितरण को व्यक्त करने का एक तरीका है। जब दृश्य सममित हो, तो आधे-खंड दृश्य का उपयोग किया जा सकता है।

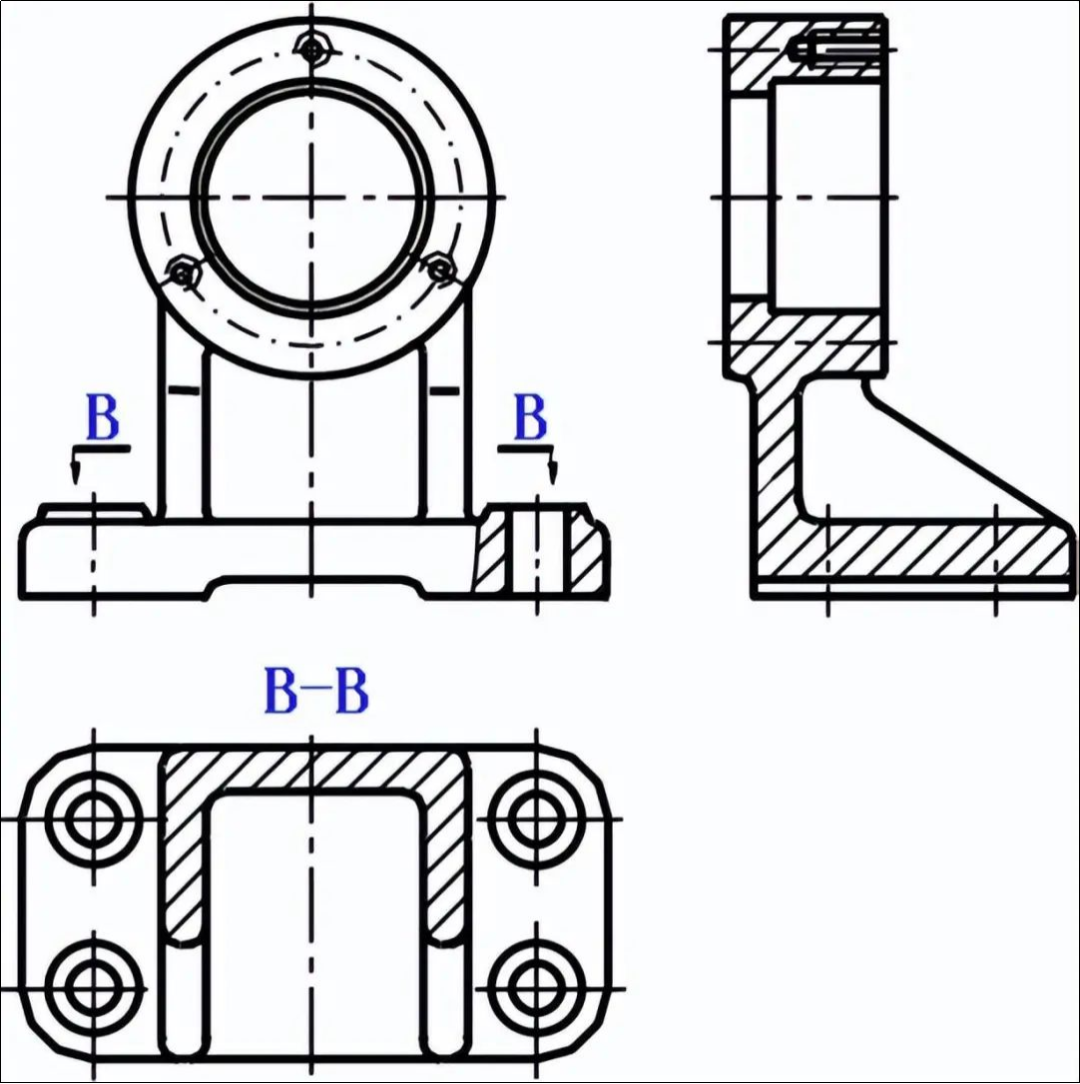

कांटे और फ्रेम भाग

फ़्रेम और कांटा भागों में विभिन्न प्रयोजनों के लिए कनेक्टिंग रॉड, ब्रैकेट आदि शामिल हैं। मशीन नियंत्रण प्रणालियों में शिफ्ट फोर्क्स और टाई रॉड्स एक महत्वपूर्ण भूमिका निभाते हैं। कोष्ठक एक समान उद्देश्य पूरा करते हैं। ये रिक्त स्थान आमतौर पर ढले हुए या जाली होते हैं।

(1) संरचनात्मक विशेषताएं

अधिकांश कांटे और फ़्रेम तीन भागों से बने होते हैं: कार्य करने वाला भाग, स्थापना भाग और कनेक्ट करने वाला भाग। कार्यशील भाग से तात्पर्य कांटे या फ्रेम के उस भाग से है जिसका प्रभाव अन्य भागों पर पड़ता है। ब्रैकेट की आयताकार निचली प्लेट पर माउंटिंग छेद का उपयोग ब्रैकेट को स्थापित करने और जोड़ने के लिए किया जाता है। ब्रैकेट की सपोर्ट प्लेट कामकाजी और स्थापना भागों को जोड़ती है। ब्रैकेट भागों को डिज़ाइन करते समय, पहले भाग के कामकाजी और स्थापना भागों का निर्माण करना और फिर कनेक्टिंग भाग को जोड़ना आम बात है।

(2) चयन देखें

कांटे और फ़्रेम को अक्सर घुमावदार या झुकी हुई संरचनाओं के साथ जटिल तरीकों से आकार दिया जाता है। भागों को कई अलग-अलग प्रसंस्करण चरणों के अधीन किया जाता है, और इन भागों की कार्य स्थिति निश्चित नहीं होती है। सामान्य तौर पर, जो दृश्य वस्तु की आकार विशेषताओं को सबसे अच्छी तरह से दर्शाता है उसे मुख्य छवि के रूप में चुना जाता है। मुख्य दृश्यों के अलावा अन्य दृश्य, आंशिक दृश्य, क्रॉस-सेक्शन और अन्य अभिव्यक्ति विधियां, इसकी संरचनात्मक विशेषताओं के आधार पर चुनी जाती हैं। जैसा कि चित्र 3-9 में दिखाया गया है।

चित्र 3-9 ब्रैकेट भागों की अभिव्यक्ति विधि

बॉक्स के हिस्से

बॉक्स भागों में पंप बॉडी, वाल्व बॉडी, मशीन बेस, रिडक्शन बॉक्स आदि शामिल हैं। कास्टिंग का उपयोग बॉक्स भागों को बनाने के लिए किया जाता है, जो मशीनों और घटकों के मुख्य घटक हैं। आमतौर पर सपोर्ट, सील और पोजीशन का उपयोग किया जाता है।

1. संरचनात्मक विशेषताएं

बॉक्स की संरचना कार्यात्मक आवश्यकताओं के अनुसार भिन्न होती है। हालाँकि, अधिकांश खोखले गोले होते हैं जिनमें बड़ी आंतरिक गुहाएँ होती हैं। आंतरिक गुहा का आकार गति प्रक्षेपवक्र और आकार से निर्धारित होता हैमशीनीकृत घटकबॉक्स के अंदर समाहित है. बियरिंग होल वह भाग है जो बॉक्स के गतिशील भागों को सहारा देता है। छेद के अंतिम चेहरे में स्थानीय कार्यात्मक संरचनाएं होती हैं, जैसे कि अंत कवर या स्क्रू छेद स्थापित करने के लिए एक विमान।

(2) चयन देखें

प्रत्येक प्रक्रिया के लिए प्रसंस्करण स्थिति अलग-अलग होती है। बॉक्स भागों में जटिल संरचनात्मक विशेषताएं और जटिल प्रसंस्करण प्रक्रियाएं होती हैं। मुख्य दृश्य का चयन आमतौर पर बॉक्स की कार्यशील स्थिति और उसके आकार की विशेषताओं के आधार पर किया जाता है। जटिल आंतरिक और बाह्य आकृतियों को व्यक्त करने के लिए पर्याप्त मात्रा में क्रॉस-सेक्शनल रेखाचित्र और रूपरेखा रेखाचित्र का होना आवश्यक है। विस्तृत संरचनाओं के पूरक के लिए विशेष दृश्य और आंशिक विस्तार का उपयोग किया जा सकता है।

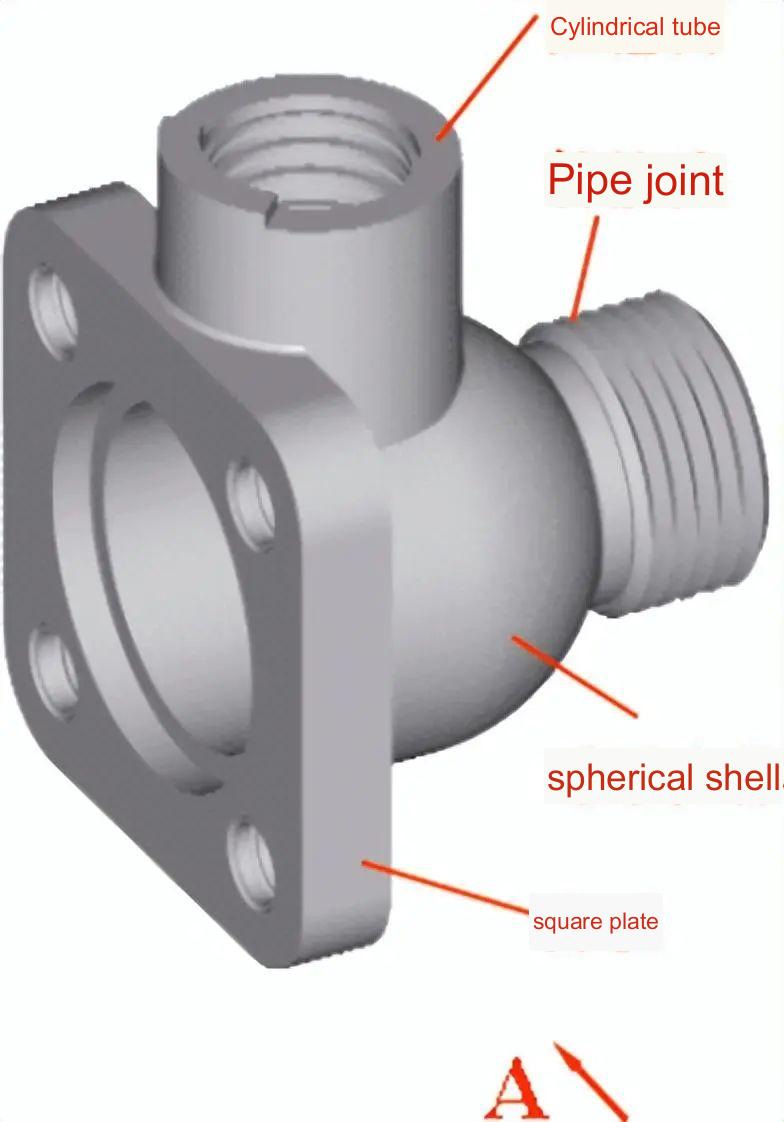

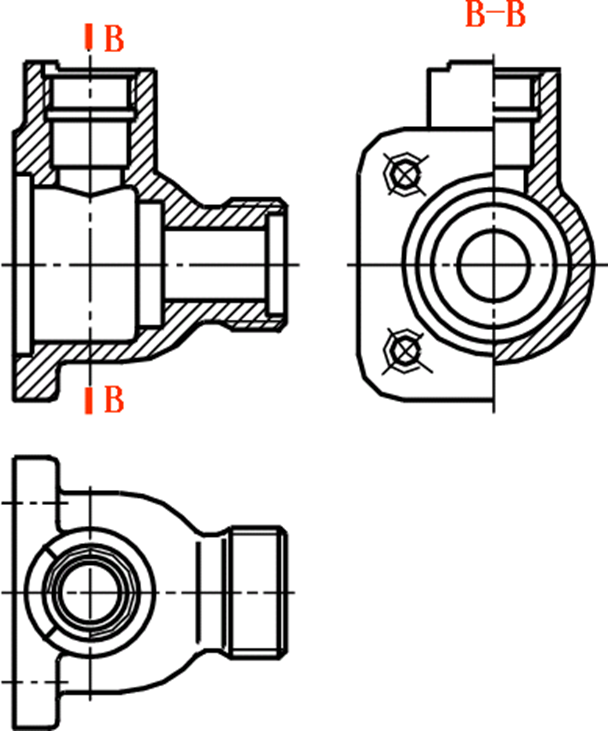

चित्र 3-10 वाल्व शरीर के अंगों की अभिव्यक्ति विधि

चित्र 3-10 वाल्व बॉडी को दर्शाता है। इसमें चार भाग होते हैं: एक गोलाकार ट्यूब, एक स्क्वायरप्लेट और एक पाइप कनेक्शन। गोलाकार और बेलन भागों के आंतरिक छिद्र दोनों के बीच प्रतिच्छेदन द्वारा जुड़े हुए हैं। वाल्व के सामने के दृश्य को उसकी वर्तमान कार्यशील स्थिति के अनुसार व्यवस्थित किया गया है। वाल्व के आंतरिक आकार, उसकी सापेक्ष स्थिति आदि को दिखाने के लिए सामने का दृश्य पूरी तरह से खंडित है।

वाल्व के मुख्य भाग की उपस्थिति, वाल्व के बाईं ओर चौकोर प्लेट का आकार और आकार और आंतरिक छेद की संरचना दिखाने के लिए बाएं आधे भाग का दृश्य चुनें। वाल्व के समग्र आकार और पंखे के आकार की शीर्ष संरचना को दिखाने के लिए एक शीर्ष-दृश्य का चयन करें।

एनीबॉन के पास सबसे उन्नत उत्पादन उपकरण, अनुभवी और योग्य इंजीनियर और कर्मचारी, मान्यता प्राप्त गुणवत्ता नियंत्रण प्रणाली और एक दोस्ताना पेशेवर बिक्री टीम है, जो चीन थोक OEM प्लास्टिक एबीएस/पीए/पीओएम सीएनसी खराद सीएनसी मिलिंग 4 एक्सिस/5 एक्सिस के लिए पूर्व/बिक्री के बाद समर्थन करती है। सीएनसी मशीनिंग पार्ट्स,सीएनसी टर्निंग पार्ट्स. वर्तमान में, एनेबॉन आपसी लाभ के अनुसार विदेशी ग्राहकों के साथ और भी बड़े सहयोग की उम्मीद कर रहा है। अधिक विशिष्टताओं के लिए हमसे संपर्क करने के लिए कृपया निःशुल्क अनुभव लें।

2022 उच्च गुणवत्ता वाली चीन सीएनसी और मशीनिंग, अनुभवी और जानकार कर्मियों की एक टीम के साथ, एनीबोन का बाजार दक्षिण अमेरिका, संयुक्त राज्य अमेरिका, मध्य पूर्व और उत्तरी अफ्रीका को कवर करता है। एनेबॉन के साथ अच्छे सहयोग के बाद कई ग्राहक एनेबॉन के मित्र बन गए हैं। यदि आपको हमारे किसी भी उत्पाद की आवश्यकता है, तो अभी हमसे संपर्क करना याद रखें। एनेबोन जल्द ही आपसे सुनने के लिए उत्सुक होगा।

पोस्ट करने का समय: सितम्बर-12-2023