ड्रिलिंग की मूल अवधारणा

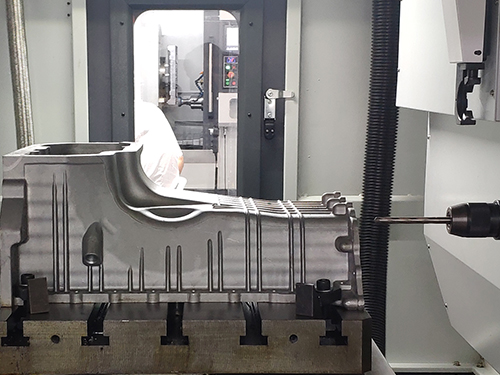

सामान्य परिस्थितियों में, ड्रिलिंग एक प्रसंस्करण विधि को संदर्भित करती है जिसमें एक ड्रिल उत्पाद प्रदर्शन में छेद बनाती है। सामान्यतया, ड्रिलिंग मशीन पर किसी उत्पाद की ड्रिलिंग करते समय, ड्रिल बिट को एक साथ दो गतिविधियाँ पूरी करनी चाहिए:सीएनसी मशीनिंग भाग

① मुख्य गति, यानी, धुरी के चारों ओर ड्रिल बिट की रोटरी गति (काटने की गति);

②माध्यमिक गति, अर्थात, अक्ष के साथ वर्कपीस की ओर ड्रिल की रैखिक गति (फीडिंग मूवमेंट)।

ड्रिलिंग करते समय, ड्रिल बिट की संरचना में खामियों के कारण, यह उत्पाद के संसाधित भागों पर निशान छोड़ देगा और वर्कपीस की प्रसंस्करण गुणवत्ता को प्रभावित करेगा। प्रसंस्करण सटीकता आम तौर पर IT10 से नीचे है, और सतह खुरदरापन लगभग Ra12.5μm है, जो रफ प्रोसेसिंग श्रेणी से संबंधित है।

ड्रिलिंग संचालन प्रक्रिया

रेखांकन

ड्रिलिंग से पहले ड्राइंग आवश्यकताओं को समझें। ड्रिलिंग की बुनियादी आवश्यकताओं के अनुसार, छेद की स्थिति की केंद्र रेखा खींचने के लिए उपकरणों का उपयोग करें। मध्य रेखा स्पष्ट और सटीक होनी चाहिए, और जितनी पतली होगी उतना अच्छा होगा। रेखा खींचे जाने के बाद, वर्नियर कैलीपर या स्टील रूलर का उपयोग करें। माप लें.मशीनीकृत भाग

वर्ग जांचें या वृत्त जांचें

रेखा खींचे जाने और निरीक्षण से गुजरने के बाद, समरूपता के केंद्र के रूप में छेद की केंद्र रेखा के साथ एक निरीक्षण ग्रिड या निरीक्षण सर्कल को परीक्षण ड्रिलिंग के लिए निरीक्षण रेखा के रूप में खींचा जाना चाहिए, ताकि ड्रिलिंग दिशा की जांच की जा सके और उसे ठीक किया जा सके। ड्रिलिंग के दौरान.

प्रूफिंग

संबंधित चेक वर्ग या चेक सर्कल को चिह्नित करने के बाद, आपको सावधानीपूर्वक आंख को प्रमाणित करना चाहिए। पहले एक छोटा सा स्थान बनाएं, और क्रॉस की केंद्र रेखा के विभिन्न दिशाओं में कई बार मापें, यह देखने के लिए कि क्या पंच वास्तव में क्रॉस की केंद्र रेखा के चौराहे पर मार रहा है, और फिर दाईं ओर, गोल और मुक्का मारें। इसे सटीक बनाने के लिए बड़ा। चाकू केंद्रित.

दबाना

मशीन टेबल, फिक्स्चर सतह और वर्कपीस की संदर्भ सतह को साफ करने के लिए एक कपड़े का उपयोग करें और फिर वर्कपीस को क्लैंप करें। क्लैम्पिंग आवश्यकतानुसार सपाट और विश्वसनीय है, और किसी भी समय पूछताछ करना और मापना सुविधाजनक है। क्लैंपिंग के कारण वर्कपीस को ख़राब होने से बचाने के लिए वर्कपीस की क्लैंपिंग विधि पर ध्यान देना आवश्यक है।

परीक्षण ड्रिल

औपचारिक ड्रिलिंग से पहले परीक्षण ड्रिलिंग आवश्यक है: उथले गड्ढे को ड्रिल करने के लिए ड्रिल बिट को छेद के केंद्र के साथ संरेखित किया जाता है, और फिर दृष्टि से जांच की जाती है कि उथला गड्ढा सही अभिविन्यास में है या नहीं, और उथले गड्ढे को समाक्षीय बनाने के लिए निरंतर सुधार की आवश्यकता होती है निरीक्षण मंडल के साथ. यदि उल्लंघन छोटा है, तो आप क्रमिक प्रूफरीडिंग तक पहुंचने के लिए यात्रा के दौरान वर्कपीस को उल्लंघन की विपरीत दिशा में जाने के लिए मजबूर कर सकते हैं।

ड्रिलिंग

मशीन-वर्धित ड्रिलिंग आम तौर पर मैन्युअल फ़ीड ऑपरेशन पर आधारित होती है। जब परीक्षण ड्रिलिंग की अज़ीमुथ सटीकता की आवश्यकता होती है, तो ड्रिलिंग की जा सकती है। मैन्युअल फ़ीड के दौरान, फ़ीड बल के कारण ड्रिल झुकना नहीं चाहिए और छेद अक्ष को तिरछा होने से बचाना चाहिए।सीएनसी मोड़ भाग

ड्रिलिंग की एक अधिक सटीक विधि

ड्रिल बिट को तेज़ करना हर चीज़ की शुरुआत है

ड्रिलिंग से पहले, धार तेज करने के लिए संबंधित ड्रिल बिट चुनें। तीक्ष्ण ड्रिल बिट सटीक शीर्ष कोण, राहत कोण और छेनी किनारे के बेवल कोण को बनाए रखता है, दो मुख्य कटिंग किनारों की लंबाई ड्रिल बिट की केंद्र रेखा के लिए सपाट और सममित होती है, और दो मुख्य फ़्लैंक सतहें चिकनी होती हैं, ताकि केंद्रीकरण की सुविधा प्रदान करें और छेद की दीवार के खुरदरेपन को कम करें, छेनी की धार और मुख्य काटने वाली धार को भी ठीक से पीसना चाहिए (पहले ग्राइंडर पर खुरदुरा पीसना और फिर तेल के पत्थर पर बारीक पीसना सबसे अच्छा है)।

सटीक अंकन ही आधार है

किसी रेखा को सटीकता से खींचने के लिए ऊंचाई रूलर का उपयोग करते समय, सबसे पहले मानक की शुद्धता सुनिश्चित करना है। स्क्रिबिंग करते समय, स्क्रिबिंग सुई का कोण बनाएं और वर्कपीस का स्क्रिबिंग प्लेन 40 से 60 डिग्री (स्क्रिबिंग दिशा के साथ) का कोण बनाएं, ताकि खींची गई रेखाएं स्पष्ट और समान हों।

अंकन के लिए डेटम प्लेन के चयन पर ध्यान दें, डेटम प्लेन को सटीक रूप से संसाधित किया जाना चाहिए, और स्वयं की समतलता और आसन्न सतह पर लंबवतता सुनिश्चित की जानी चाहिए। छेद की स्थिति की क्रॉस लाइन खींचे जाने के बाद, ड्रिलिंग करते समय आसान संरेखण सुनिश्चित करने के लिए, क्रॉस लाइन पर केंद्र बिंदु को पंच करने के लिए केंद्र पंच का उपयोग करें (पंच बिंदु छोटा होना चाहिए और दिशा सटीक होनी चाहिए)।

सही क्लैम्पिंग ही कुंजी है

आम तौर पर, 6 मिमी से कम व्यास वाले छेद के लिए, यदि सटीकता अधिक नहीं है, तो ड्रिलिंग के लिए वर्कपीस को क्लैंप करने के लिए हाथ की सरौता का उपयोग करें; 6 से 10 मिमी के छेद के लिए, यदि वर्कपीस नियमित और सम है, तो वर्कपीस को पकड़ने के लिए फ्लैट-नोज़ प्लायर्स का उपयोग किया जा सकता है, लेकिन वर्कपीस को क्लैंप किया जाना चाहिए, सतह ड्रिलिंग मशीन के स्पिंडल के लंबवत है। बड़े व्यास के साथ एक छेद ड्रिल करते समय, फ्लैट-नाक सरौता को बोल्ट दबाने वाली प्लेट के साथ तय किया जाना चाहिए; 10 मिमी या अधिक के छेद व्यास वाले बड़े वर्कपीस के लिए, छेद को ड्रिल करने के लिए प्रेसिंग प्लेट क्लैंपिंग विधि का उपयोग किया जाता है।

सटीक खोज ही कुंजी है

वर्कपीस को क्लैंप करने के बाद, ड्रिल को गिराने में जल्दबाजी न करें, और सबसे पहले संरेखण करें।

संरेखण में स्थैतिक संरेखण और गतिशील संरेखण होता है। तथाकथित स्थैतिक संरेखण ड्रिलिंग मशीन लॉन्च होने से पहले संरेखण को संदर्भित करता है, ताकि ड्रिलिंग मशीन स्पिंडल की केंद्र रेखा और वर्कपीस की क्रॉस लाइन संरेखित हो। यह विधि शुरुआती लोगों के लिए सुरक्षित और सुविधाजनक है और समझने में आसान है, लेकिन क्योंकि ड्रिलिंग मशीन स्पिंडल के स्विंग पर विचार नहीं किया जाता है, उदाहरण के लिए और अन्य अनिश्चित कारकों के कारण, ड्रिलिंग सटीकता कम है। ड्रिलिंग मशीन लॉन्च होने के बाद गतिशील खोज की जाती है। संरेखण के दौरान, कुछ अनिश्चित कारकों को ध्यान में रखा जाता है, और सटीकता अपेक्षाकृत अधिक होती है।

सावधानीपूर्वक निरीक्षण आवश्यक है

जांच से छेद की सटीकता का सटीक और समय पर पता लगाया जा सकता है ताकि क्षतिपूर्ति के लिए आवश्यक उपाय किए जा सकें।

उच्च ड्रिलिंग परिशुद्धता वाले छेदों के लिए, हम आम तौर पर ड्रिलिंग, रीमिंग और रीमिंग प्रसंस्करण तकनीकों का उपयोग करते हैं। पहले चरण में एक छोटा सा छेद ड्रिल करने के बाद, नीचे के छेद के केंद्र से संदर्भ तल तक त्रुटि ऑफसेट का पता लगाने के लिए एक कैलीपर का उपयोग करें, और वास्तविक माप के बाद नीचे के छेद और आदर्श केंद्र की स्थिति की गणना करें। यदि त्रुटि 0.10 मिमी से अधिक नहीं है, तो इसे ड्रिल बिट के शीर्ष कोण को उचित रूप से बढ़ाया जा सकता है, स्वचालित केंद्रित प्रभाव को कमजोर किया जा सकता है, वर्कपीस को सकारात्मक दिशा में ठीक से धकेला जा सकता है, और क्षतिपूर्ति के लिए धीरे-धीरे ड्रिल टिप के व्यास को बढ़ाया जा सकता है। . यदि त्रुटि की मात्रा 0.10 मिमी से अधिक है, तो आप नीचे के छेद की दोनों तरफ की दीवारों को ट्रिम करने के लिए मिश्रित गोल फ़ाइलों का उपयोग कर सकते हैं, और ट्रिमिंग भाग को नीचे के छेद के सुचारू संक्रमण के साथ जोड़ा जाना चाहिए।

We are a reliable supplier and professional in CNC Machining service. If you need our assistance please contact me at info@anebon.com.

एनीबॉन मेटल प्रोडक्ट्स लिमिटेड सीएनसी मशीनिंग, डाई कास्टिंग, शीट मेटल फैब्रिकेशन सेवा प्रदान कर सकता है, कृपया बेझिझक हमसे संपर्क करें।

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

पोस्ट समय: मार्च-02-2021