Ren là một đường xoắn ốc được cắt vào phôi từ bên ngoài hoặc bên trong và phục vụ một số chức năng quan trọng. Đầu tiên, ren tạo ra kết nối cơ học bằng cách kết hợp sản phẩm có ren trong với sản phẩm có ren ngoài. Kết nối này đảm bảo rằng các bộ phận khác nhau của phôi có thể được kết nối chắc chắn với nhau.

Hơn nữa, các sợi chỉ đóng một vai trò quan trọng trong việc truyền chuyển động. Họ có thể biến chuyển động quay thành chuyển động thẳng và ngược lại. Khả năng này đặc biệt hữu ích trong nhiều ứng dụng, chẳng hạn như trong máy móc yêu cầu chuyển động tuyến tính để thực hiện các nhiệm vụ cụ thể.

Ngoài ra, ren còn có những ưu điểm cơ học. Bằng cách sử dụng ren, có thể đạt được hiệu suất cơ học cao hơn về mọi mặt. Điều này bao gồm tăng khả năng chịu tải, tăng cường khả năng chống nới lỏng hoặc rung và cải thiện hiệu suất truyền tải điện.

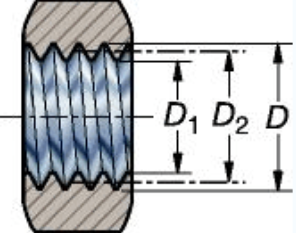

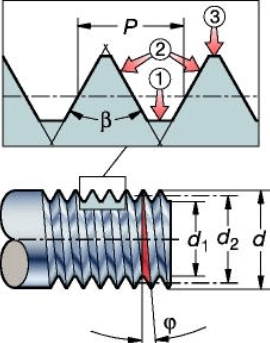

Có nhiều dạng ren khác nhau, mỗi dạng xác định hình dạng của ren. Một khía cạnh quan trọng của biên dạng ren là đường kính phôi. Điều này bao gồm đường kính chính (đường kính lớn nhất của ren) và đường kính bước (đường kính tại điểm ảo nơi chiều rộng ren bằng 0). Các phép đo này rất quan trọng để đảm bảo rằng các sợi chỉ vừa khít và hoạt động hiệu quả.

Hiểu thuật ngữ luồng là rất quan trọng để sử dụng các luồng một cách hiệu quả. Một số thuật ngữ chính bao gồm đạo trình (khoảng cách dọc trục mà ren di chuyển trong một vòng quay hoàn chỉnh) và bước (khoảng cách giữa các điểm tương ứng trên các ren liền kề). Việc đo chính xác độ dẫn và cao độ là rất quan trọng để đảm bảo thiết kế ren chính xác và khả năng tương thích.

Tóm lại, các luồng phục vụ một số chức năng quan trọng trong các ngành khác nhau. Chúng tạo điều kiện thuận lợi cho các kết nối cơ học, truyền chuyển động và mang lại lợi thế cơ học. Hiểu cấu hình luồng và thuật ngữ liên quan là rất quan trọng để sử dụng luồng thành công và đảm bảo hiệu suất tối ưu.

Giải quyết bí ẩn về cao độ: Khám phá ý nghĩa và phương pháp tính toán của nó

Bước ren là yếu tố then chốt trong lĩnh vực sản xuất và gia công. Hiểu ý nghĩa của nó và tính toán chính xác là rất quan trọng để tạo ra các bộ phận gia công chất lượng cao. Trong bài viết này, chúng ta sẽ đi sâu vào những điểm phức tạp của bước ren, hình dạng của nó và cách xác định chính xác. Ngoài ra, chúng tôi sẽ giới thiệu Anebon, một công ty chuyên về dịch vụ gia công CNC nguyên mẫu và phay CNC tùy chỉnh, cung cấp báo giá trực tuyến nhanh chóng và đáng tin cậy cho gia công CNC.

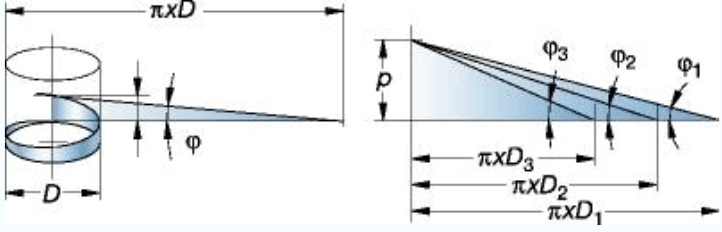

Hình dạng của ren dựa trên đường kính bước ren (d, D) và bước ren (P): khoảng cách dọc trục dọc theo ren trên phôi từ một điểm trên biên dạng đến điểm tiếp theo tương ứng. Hãy coi nó như một hình tam giác bao quanh phôi. Cấu trúc hình tam giác này xác định tính hiệu quả và chức năng của các thành phần ren. Tính toán chính xác bước ren là rất quan trọng để đảm bảo lắp đúng, phân bổ tải trọng tối ưu và hiệu suất hiệu quả của các bộ phận gia công.

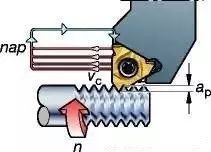

Để xác định chính xác cao độ, nhà sản xuất sử dụng công nghệ gia công CNC tiên tiến. Gia công CNC, hay gia công điều khiển số bằng máy tính, là một quy trình sản xuất sử dụng các máy công cụ được điều khiển bằng máy tính để loại bỏ chính xác vật liệu khỏi nguyên liệu thô để tạo thành các bộ phận gia công. Báo giá trực tuyến về gia công CNC là một dịch vụ được cung cấp bởi nhiều công ty chuyên nghiệp, cho phép khách hàng nhanh chóng và dễ dàng có được ước tính giá cho sản phẩm tùy chỉnh của họ.Bộ phận gia công CNC.

Anebon là công ty hàng đầu trong ngành phần cứng, cung cấp dịch vụ gia công CNC nguyên mẫu chất lượng và phay CNC tùy chỉnh kể từ khi thành lập vào năm 2010. Với đội ngũ chuyên gia chuyên nghiệp và thiết bị hiện đại, Anebon cung cấp các sản phẩm hiệu quả, chất lượng cao . Máy tiêu chuẩn nhập khẩu từ Nhật Bản. Máy phay và máy tiện CNC cũng như máy mài bề mặt cho phép họ mang lại độ chính xác và chất lượng sản phẩm vượt trội. Ngoài ra, Anebon còn được chứng nhận ISO 9001:2015, thể hiện cam kết của họ trong việc duy trì các tiêu chuẩn sản xuất cao nhất và sự hài lòng của khách hàng.

Khi tính toán cao độ, nó thường được biểu thị bằng số ren trên mỗi inch (TPI) hoặc milimét. Đối với ren hệ mét, bước ren được xác định là khoảng cách tính bằng milimét giữa hai đỉnh ren liền kề. Ngược lại, đối với hệ thống ren dựa trên inch, TPI là viết tắt của ren trên mỗi inch tuyến tính. Việc đo chính xác bước ren là rất quan trọng để đảm bảo khả năng tương thích giữa các bộ phận có ren và tránh các vấn đề tiềm ẩn như độ lỏng, độ giòn hoặc phân bổ tải không đủ.

gia công CNCđóng một vai trò quan trọng trong việc đạt được phép đo cao độ chính xác. Bằng cách sử dụng công nghệ tiên tiến và thiết bị chính xác, các bộ phận gia công CNC có thể đáp ứng các yêu cầu và thông số kỹ thuật nghiêm ngặt nhất. Các chương trình phần mềm nâng cao cho phép máy CNC thực hiện các phép tính ren phức tạp, đảm bảo đạt được bước ren chính xác cho từng ứng dụng riêng biệt.

Tóm lại, hiểu được sự phức tạp của cao độ và tính toán chính xác là rất quan trọng để tạo ra các bộ phận gia công chất lượng cao. Bằng cách sử dụng các dịch vụ gia công CNC nguyên mẫu và sử dụng tùy chỉnhphay CNC, các nhà sản xuất có thể đạt được độ chính xác và chất lượng đặc biệt trong sản phẩm của họ. Cam kết mang đến sự xuất sắc và với thiết bị hiện đại, các công ty như Anebon dẫn đầu trong việc cung cấp dịch vụ báo giá trực tuyến gia công CNC hiệu quả, đáng tin cậy. Với kiến thức chính xác về bước ren, nhà sản xuất có thể tạo ra các bộ phận ren đáp ứng các tiêu chuẩn cao nhất về hiệu suất và chức năng.

1. Tính toán và dung sai đường kính bước của ren ngoài hình răng 60° (tiêu chuẩn quốc gia GB197/196)

a.Tính toán kích thước cơ bản đường kính bước

Kích thước cơ bản của đường kính bước ren = đường kính lớn của ren – bước x giá trị hệ số.

Biểu diễn công thức: d/DP×0,6495

Ví dụ: Tính đường kính bước ren ngoài ren M8

8-1,25×0,6495=8-0,8119≈7,188

b. Dung sai đường kính bước ren ngoài 6h thường được sử dụng (dựa trên bước ren)

Giá trị giới hạn trên là “0”

Giới hạn dưới là P0.8-0.095P1.00-0.112P1.25-0.118

P1.5-0.132P1.75-0.150P2.0-0.16

P2.5-0.17

Công thức tính giới hạn trên là kích thước cơ bản, công thức tính giới hạn dưới d2-hes-Td2 là độ lệch kích thước cơ bản-độ lệch cho phép của đường kính bước.

Giá trị dung sai đường kính bước 6h của M8: giá trị giới hạn trên 7,188 giá trị giới hạn dưới: 7,188-0,118=7,07.

C. Độ lệch cơ bản của đường kính ren ngoài loại 6g thường được sử dụng: (dựa trên bước ren)

P0.80-0.024P1.00-0.026P1.25-0.028P1.5-0.032

P1.75-0.034P2-0.038P2.5-0.042

Công thức tính giới hạn trên d2-ges là độ lệch kích thước cơ bản

Công thức tính giới hạn dưới d2-ges-Td2 là dung sai sai lệch kích thước cơ bản

Ví dụ: giá trị dung sai đường kính bước 6g của M8: giá trị giới hạn trên 7,188-0,028=7,16 giá trị giới hạn dưới: 7,188-0,028-0,118=7,042.

Ghi chú:

①Dung sai ren trên dựa trên ren thô và dung sai ren của ren mịn cũng thay đổi tương ứng, nhưng dung sai chỉ được mở rộng nên việc kiểm soát sẽ không vượt quá giới hạn tiêu chuẩn nên không được đánh dấu trong bảng. Đỉnh đã xuất hiện.

②Trong sản xuất thực tế, theo yêu cầu về độ chính xác của thiết kế và lực ép đùn của thiết bị xử lý ren, đường kính của thanh đánh bóng ren được tăng 0,04-0,08 so với đường kính ren thiết kế, là đường kính của thanh đánh bóng ren gậy. Ví dụ: đường kính của thanh đánh bóng ren ngoài M8 6g của công ty chúng tôi là 7,08-7,13, nằm trong phạm vi này.

③Xem xét nhu cầu của quy trình sản xuất, nên giữ giới hạn kiểm soát dưới của đường kính bước của ren ngoài không xử lý nhiệt và xử lý bề mặt trong sản xuất thực tế ở mức 6h càng nhiều càng tốt.

2. Tính toán và dung sai đường kính bước ren trong 60° (GB197/196)

dung sai đường kính bước ren ở mức a.6H (dựa trên bước ren)

giới hạn trên:

P0.8+0.125P1.00+0.150P1.25+0.16P1.5+0.180

P1.25+0.00P2.0+0.212P2.5+0.224

Giá trị giới hạn dưới là “0”,

Công thức tính giới hạn trên 2+TD2 là kích thước cơ bản + dung sai.

Ví dụ: đường kính bước của ren trong M8-6H là: 7.188+0.160=7.348 giới hạn trên: 7.188 là giới hạn dưới.

b. Công thức tính đường kính bước ren trong giống như công thức tính đường kính bước ren ngoài

Nghĩa là, D2=DP×0,6495, nghĩa là đường kính bước của ren trong bằng đường kính bước×giá trị hệ số.

c.6G cấp độ lệch đường kính bước ren E1 (dựa trên bước ren)

P0.8+0.024P1.00+0.026P1.25+0.028P1.5+0.032

P1.75+0.034P1.00+0.026P2.5+0.042

Ví dụ: Giới hạn trên của đường kính bước ren trong M86G: 7,188+0,026+0,16=7,374

Giới hạn dưới: 7,188+0,026=7,214

Công thức giới hạn trên 2+GE1+TD2 là kích thước cơ bản của đường kính bước+độ lệch+dung sai

Công thức giá trị giới hạn dưới 2+GE1 là kích thước đường kính bước+độ lệch

3. Tính toán và dung sai đường kính lớn của ren ngoài (GB197/196)

a.Giới hạn trên của đường kính chính 6h của ren ngoài

Nghĩa là, giá trị đường kính ren trong ví dụ M8 là φ8,00 và dung sai giới hạn trên là “0”.

b. Dung sai giới hạn dưới của đường kính ngoài của ren ngoài loại 6h (dựa trên bước ren)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2.0-0.28P2.5-0.335

Công thức tính giới hạn dưới của đường kính ngoài: d-Td là dung sai kích thước cơ bản của đường kính ngoài của ren.

Ví dụ: Ren ngoài M8 kích thước đường kính lớn 6h: giới hạn trên là φ8, giới hạn dưới là φ8-0,212=φ7,788

c.Tính toán và dung sai của đường kính chính 6g ren ngoài

Độ lệch tham chiếu ren ngoài 6g (dựa trên bước ren)

P0.8-0.024P1.00-0.026P1.25-0.028P1.5-0.032P1.25-0.024P1.75–0.034

P2.0-0.038P2.5-0.042

Công thức tính giới hạn trên d-ges là kích thước cơ bản của đường kính chính của ren - độ lệch tham chiếu

Công thức tính giới hạn dưới d-ges-Td là kích thước cơ bản của dung sai sai lệch đường kính chính-đường cơ sở của ren

Ví dụ: Giới hạn trên của ren ngoài M8 loại 6g φ8-0,028=φ7,972.

Giới hạn dưới φ8-0,028-0,212=φ7,76

Lưu ý: ①Đường kính chính của ren được xác định bởi đường kính của thanh đánh bóng ren và mức độ mòn của tấm cán ren/cấu hình răng con lăn, và giá trị của nó tỷ lệ nghịch với đường kính trên và giữa của ren. Trên cơ sở cùng một dụng cụ phôi và ren, đường kính giữa càng nhỏ thì đường kính chính càng lớn và ngược lại, đường kính giữa càng lớn thì đường kính chính càng nhỏ.

② Đối với các bộ phận cần xử lý nhiệt và xử lý bề mặt, xem xét mối quan hệ giữa công nghệ xử lý và sản xuất thực tế, đường kính chính của ren phải được kiểm soát ở giới hạn dưới của loại 6h cộng thêm 0,04mm trở lên. Ví dụ, đối với ren ngoài M8, đường kính lớn của ren cọ xát (cán) phải đảm bảo trên 7,83 và dưới 7,95.

4. Tính toán và dung sai đường kính nhỏ của ren trong

a.Tính toán kích thước cơ bản đường kính nhỏ của ren trong (D1)

Kích thước cơ bản của ren đường kính nhỏ = kích thước cơ bản của ren trong – bước x hệ số

Ví dụ: Kích thước cơ bản của đường kính nhỏ của ren trong M8 là 8-1,25×1,0825=6,646875≈6,647

b. Tính toán dung sai đường kính nhỏ của ren trong 6H (dựa trên bước ren) và giá trị đường kính nhỏ

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

P2.0+0.375P2.5+0.48

Công thức độ lệch giới hạn dưới D1+HE1 của ren trong loại 6H là kích thước cơ bản của đường kính ren trong nhỏ + độ lệch.

Lưu ý: Giá trị sai lệch là “0” ở mức 6H

Công thức tính giới hạn trên của mức 6H của ren trong=D1+HE1+TD1, tức là kích thước cơ bản của đường kính ren trong nhỏ + độ lệch + dung sai.

Ví dụ: Giới hạn trên của đường kính nhỏ của ren trong M8 cấp 6H là 6,647+0=6,647

Giới hạn dưới của đường kính nhỏ của ren trong M8 cấp 6H là 6,647+0+0,265=6,912

c.Tính toán độ lệch cơ bản của đường kính nhỏ của ren trong 6G (dựa trên bước) và giá trị của đường kính nhỏ

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2.0+0.038P2.5+0.042

Công thức tính giới hạn dưới của đường kính nhỏ ren trong 6G = D1 + GE1 là kích thước cơ bản của ren trong + độ lệch.

Ví dụ: Giới hạn dưới của đường kính nhỏ của ren trong M8 cấp 6G là 6,647+0,028=6,675

Công thức D1+GE1+TD1 cho giá trị giới hạn trên của đường kính nhỏ của ren trong M8 cấp 6G là kích thước cơ bản của ren trong + độ lệch + dung sai.

Ví dụ: Giới hạn trên của đường kính nhỏ của ren trong M8 cấp 6G là 6,647+0,028+0,265=6,94

Ghi chú:

①Chiều cao răng của ren trong có liên quan trực tiếp đến mô men chịu lực của ren trong, do đó khoảng trống phải nằm trong giới hạn trên của loại 6H càng nhiều càng tốt.

②Trong quá trình gia công ren trong, đường kính nhỏ của ren trong càng nhỏ thì hiệu suất của công cụ xử lý—tua-rô càng thấp. Từ quan điểm sử dụng, đường kính nhỏ càng nhỏ thì càng tốt nhưng cần xem xét toàn diện, đường kính nhỏ thường được sử dụng giữa giới hạn giữa và giới hạn trên, nếu là gang hoặc nhôm thì nên sử dụng giữa giới hạn dưới và giới hạn giữa của đường kính nhỏ.

③Khi đường kính nhỏ của ren trong là 6G thì có thể nhận ra là 6H. Mức độ chính xác chủ yếu xem xét lớp phủ của đường kính bước ren. Do đó, chỉ xem xét đường kính bước của taro trong quá trình xử lý ren và đường kính nhỏ không được xem xét. Đường kính của lỗ ánh sáng.

5. Công thức tính đầu chia phương pháp chia đơn

Công thức tính chia đơn: n=40/Z

n: số vòng mà đầu chia phải quay

Z: phần bằng nhau của phôi

40: số đầu chỉ mục cố định

Ví dụ: Tính toán phay hình lục giác

Thay thế vào công thức: n=40/6

Cách tính: ① Rút gọn phân số: tìm ước số 2 nhỏ nhất rồi chia cho, tức là chia cả tử số và mẫu số cho 2 để được 20/3. Tuy giảm điểm nhưng cách chia đều vẫn giữ nguyên.

② Tính phân số: Lúc này phụ thuộc vào giá trị của tử số và mẫu số; nếu tử số và mẫu số lớn thì phép tính được thực hiện.

20 3=6(2/3) là giá trị n tức là đầu chia phải quay 6(2/3) vòng tròn. Lúc này phân số đã trở thành phân số; phần nguyên của số thập phân 6 là phần đầu phép chia nên quay đủ 6 vòng tròn. Phân số 2/3 với phân số chỉ có thể bằng 2/3 hình tròn và phải tính lại vào thời điểm này.

③Lựa chọn và tính toán tấm định mức: việc tính toán ít hơn một vòng tròn phải được thực hiện với sự trợ giúp của tấm định mức của đầu định mức. Bước đầu tiên trong phép tính là đồng thời mở rộng phân số lên 2/3. Ví dụ: nếu điểm được phóng đại 14 lần cùng lúc thì là 28/42; nếu phóng đại 10 lần cùng lúc thì điểm là 20/30; nếu nó được phóng đại 13 lần cùng lúc thì điểm là 26/39…Tỷ lệ phóng to phải theo mặt số Chọn số lỗ trên đó.

Lúc này cần chú ý:

①Số lỗ của tấm định mức đã chọn phải chia hết cho mẫu số 3. Ví dụ: trong ví dụ trên, 42 lỗ là 14 lần 3, 30 lỗ là 10 lần 3 và 39 lỗ là 13 lần 3. .

②Việc khai triển phân số phải là tử số và mẫu số được khai triển đồng thời, ví dụ như phép chia bằng nhau không thay đổi

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 Mẫu số 42 là dùng 42 lỗ của số chỉ số để đánh chỉ số; tử số 28 di chuyển về phía trước trên lỗ định vị của bánh xe phía trên rồi quay qua lỗ 28, tức là lỗ 29 là lỗ định vị của bánh xe hiện tại, 20/30 là 10 lỗ tiến về phía trước tại vị trí quay của bánh xe Biển số 30 lỗ, còn lỗ thứ 11 chính là lỗ định vị của bánh xe này. 26/39 là lỗ định vị của bánh xe này trên mâm 39 lỗ, còn 26 lỗ của bánh 27 được quay về phía trước.

Khi phay lục giác (phần sáu), các lỗ như 42 lỗ, 30 lỗ, 39 lỗ chia hết cho 3 được dùng làm thang đo: thao tác là xoay tay cầm 6 lần, sau đó di chuyển về phía trước trên lỗ định vị để tương ứng là bánh xe phía trên. Xoay lại 28+1/10+1/26+! Lỗ ở lỗ 29/11/27 phía trên dùng làm lỗ định vị bánh xe.

Ví dụ 2: Tính toán phay bánh răng 15 răng.

Thay vào công thức: n=40/15

Tính n=2(2/3)

Đó là quay 2 vòng tròn đầy đủ rồi chọn các lỗ đánh số có thể chia hết cho 3 như 24, 30, 39, 42,51. Thêm 1 lỗ là 17, 21, 27, 29, 35, 37, 39, 45 lỗ làm lỗ định vị cho bánh xe này.

Ví dụ 3: Tính chỉ số phay 82 răng.

Thay vào công thức: n=40/82

Tính n=20/41

Tức là: chỉ cần chọn biển báo 41 lỗ thì quay 20+1 vào lỗ định vị của bánh xe phía trên, tức là 21 lỗ được dùng làm lỗ định vị của bánh xe hiện tại.

Ví dụ 4: Tính chỉ số phay 51 răng

Thay công thức n=40/51, do không thể tính điểm lúc này nên chỉ có thể trực tiếp chọn lỗ, tức là chọn bảng chỉ số có 51 lỗ, sau đó quay bánh xe trên 51+1 vào định vị lỗ, tức là 52 lỗ, như bánh xe hiện tại. Định vị các lỗ viz.

Ví dụ 5: Tính chỉ số phay 100 răng.

Thay vào công thức n=40/100

Tính n=4/10=12/30

Chọn kịp thời tấm chỉ số 30 lỗ, sau đó đặt lỗ định vị bánh xe 12 + 1 hoặc 13 lỗ ở lỗ định vị bánh xe phía trên làm lỗ định vị bánh xe hiện tại.

Nếu tất cả các đĩa đánh số không đạt số lỗ cần thiết để tính toán thì nên sử dụng phương pháp đánh số kết hợp để tính toán, phương pháp này không được đưa vào phương pháp tính toán này. Trong sản xuất thực tế, bánh răng truyền động thường được sử dụng vì hoạt động thực tế sau khi tính toán chỉ số phức hợp là vô cùng bất tiện.

6. Công thức tính lục giác nội tiếp trong đường tròn

① Tìm cạnh đối diện của hình lục giác (mặt S) của hình tròn D

S=0,866D là đường kính×0,866 (hệ số)

② Tính đường kính (D) của hình tròn tính từ cạnh đối diện của hình lục giác (bề mặt S)

D=1,1547S cạnh đối diện×1,1547 (hệ số)

7. Công thức tính cạnh đối và đường chéo của lục giác trong quá trình dập nguội

① Tìm góc đối diện e của cạnh đối diện (S) của hình lục giác ngoài

e=1,13s Cạnh đối diện×1,13

② Tìm góc đối diện (e) với (các) cạnh đối diện của hình lục giác bên trong

e=1,14s Cạnh đối diện×1,14 (hệ số)

③ Lấy đường kính vật liệu của đầu chéo (D) từ (các) cạnh đối diện của hình lục giác ngoài

Đường kính (D) của hình tròn phải được tính theo cạnh đối diện (s mặt phẳng) của hình lục giác (công thức thứ hai trong 6) và giá trị tâm bù phải được tăng lên một cách thích hợp, nghĩa là D ≥1.1547s. Số lượng bù đắp từ trung tâm chỉ có thể được ước tính.

8. Công thức tính hình vuông nội tiếp hình tròn

① Vẽ đường tròn (D) tìm cạnh đối diện của hình vuông (mặt S)

S=0,7071D là đường kính×0,7071

② Tìm đường tròn (D) cạnh đối diện của hình vuông (mặt S)

D=1,414S cạnh đối diện×1,414

9. Công thức tính cạnh đối và góc đối của hình vuông trong quá trình dập nguội

① Tìm góc đối diện (e) so với cạnh đối diện (S) của hình vuông bên ngoài

e=1,4s là tham số cạnh đối diện (s)×1,4

② Tìm góc đối diện (e) của cạnh đối diện của hình vuông bên trong

e=1,45s là cạnh đối diện (s)×1,45 hệ số

10. Công thức tính thể tích lục giác

s20.866×H/m/k có nghĩa là mặt đối diện×mặt đối diện×0,866×chiều cao hoặc độ dày.

11. Công thức tính thể tích cụt (hình nón)

0,262H (D2+d2+D×d) là 0,262×height×(đường kính đầu lớn×đường kính đầu lớn+đường kính đầu nhỏ×đường kính đầu nhỏ+đường kính đầu lớn×đường kính đầu nhỏ).

12. Công thức tính thể tích hình cầu (như hình bán nguyệt)

3,1416h2(Rh/3) là 3,1416×height×height×(bán kính-height 3).

13. Công thức tính kích thước gia công taro ren trong

1. Tính đường kính lớn của tarô D0

D0=D+(0.866025P/8)×(0.5~1.3) là kích thước cơ bản của ren có đường kính lớn + 0.866025 bước ~8×0.5~1.3.

Lưu ý: Việc lựa chọn 0,5 ~ 1,3 phải được xác định theo kích thước bước. Giá trị cao độ càng lớn thì nên sử dụng hệ số càng nhỏ. Ngược lại, giá trị cao độ càng nhỏ thì hệ số tương ứng càng lớn.

2. Tính đường kính bước ren (D2)

D2=(3×0,866025P)/8, tức là đường kính vòi=3×0,866025×pitch 8

3. Tính đường kính vòi (D1)

D1=(5×0.866025P)/8 là đường kính vòi=5×0.866025×bước 8

mười bốn,

Công thức tính chiều dài vật liệu tạo hình nguội các hình dạng khác nhau

Công thức thể tích của một hình tròn đã biết là đường kính×đường kính×0,7854×chiều dài hoặc bán kính×bán kính×3,1416×chiều dài. Tức là d2×0,7854×L hoặc R2×3,1416×L

Khi tính toán, thể tích X `đường kính `đường kính `0,7854 hoặc X `bán kính `bán kính `3,1416 của vật liệu yêu cầu chính là chiều dài của vật liệu.

Công thức cột = X/(3.1416R2) hoặc X/0.7854d2

Trong công thức, X đại diện cho giá trị thể tích của vật liệu cần thiết;

L đại diện cho giá trị chiều dài của lần cho ăn thực tế;

R/d đại diện cho bán kính hoặc đường kính cấp liệu thực tế.

Mục tiêu của Anebon là hiểu được sự biến dạng xuất sắc từ quá trình sản xuất và cung cấp sự hỗ trợ hàng đầu cho khách hàng trong và ngoài nước hết lòng cho năm 2022. Phụ tùng máy phay tiện CNC được chế tạo theo yêu cầu chính xác cao, thép không gỉ chất lượng cao, nhôm cho hàng không vũ trụ, để mở rộng thị trường quốc tế của chúng tôi, Anebon chủ yếu cung cấp cho khách hàng nước ngoài của chúng tôi các bộ phận cơ khí hiệu suất chất lượng hàng đầu, các bộ phận xay và dịch vụ tiện cnc.

Trung Quốc bán buôn Phụ tùng máy móc Trung Quốc và Dịch vụ gia công CNC, Anebon đề cao tinh thần “đổi mới, hòa hợp, làm việc nhóm và chia sẻ, đi theo con đường, tiến bộ thực dụng”. Hãy cho chúng tôi một cơ hội và chúng tôi sẽ chứng tỏ khả năng của mình. Với sự giúp đỡ tận tình của bạn, Anebon tin rằng chúng tôi có thể cùng bạn tạo dựng một tương lai tươi sáng.

Thời gian đăng: 10-07-2023