Độ chính xác gia công chủ yếu được sử dụng để mô tả độ mịn của sản phẩm, chẳng hạn nhưBộ phận tiện CNCVàBộ phận phay CNC, và là thuật ngữ dùng để đánh giá các thông số hình học của bề mặt gia công. Độ chính xác gia công được đo bằng cấp dung sai. Giá trị cấp càng nhỏ thì độ chính xác càng cao.

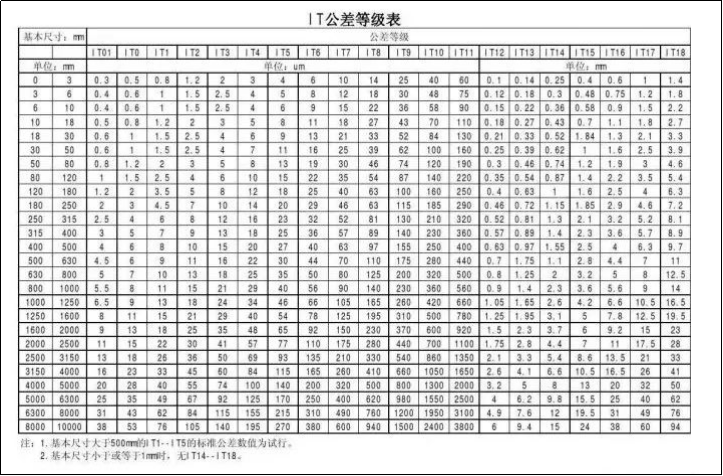

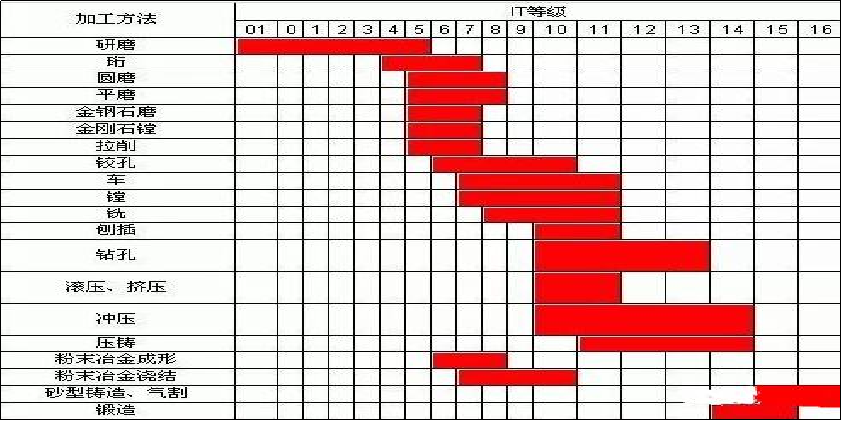

Có 20 cấp dung sai từ IT01, IT0, IT1, IT2, IT3 đến IT18, trong đó IT01 đại diện cho độ chính xác xử lý cao nhất của bộ phận, IT18 đại diện cho độ chính xác xử lý thấp nhất của bộ phận, máy móc khai thác nói chung thuộc về IT7 và máy móc nông nghiệp nói chung. máy móc thuộc về IT8. Theo các chức năng khác nhau của các bộ phận sản phẩm, độ chính xác gia công cần đạt được cũng như hình thức và quy trình xử lý được chọn cũng khác nhau. Bài viết này giới thiệu độ chính xác gia công tiện, phay, bào, mài, khoan, doa và các dạng gia công thông dụng khác.

tiện CNC

Quá trình cắt trong đó phôi quay và dụng cụ tiện di chuyển theo đường thẳng hoặc đường cong trong mặt phẳng. Việc tiện thường được thực hiện trên máy tiện, được sử dụng để xử lý các bề mặt hình trụ bên trong và bên ngoài, mặt cuối, bề mặt hình nón, bề mặt tạo hình và ren của phôi.

Độ chính xác khi quay nói chung là IT8-IT7 và độ nhám bề mặt là 1,6-0,8 μ m.

1) Tiện thô phải áp dụng độ sâu cắt đáng kể và tốc độ tiến dao đáng kể để cải thiện hiệu suất tiện mà không làm giảm tốc độ cắt. Tuy nhiên, độ chính xác gia công chỉ có thể đạt IT11 và độ nhám bề mặt là R α 20—10 μ m.

2) Tốc độ cao, tốc độ tiến dao thấp và độ sâu cắt phải được áp dụng càng nhiều càng tốt cho tiện bán hoàn thiện và tiện hoàn thiện. Độ chính xác gia công có thể đạt IT10-IT7 và độ nhám bề mặt là R α 10—0,16 μ m.

3) Tiện chính xác tốc độ cao các bộ phận kim loại màu bằng dụng cụ tiện kim cương được đánh bóng tinh xảo trên máy tiện có độ chính xác cao có thể làm cho độ chính xác gia công đạt IT7-IT5 và độ nhám bề mặt là R α 0,04—0,01 μ m. Kiểu rẽ này được gọi là "quay gương".

Phay CNC

Phay đề cập đến việc xoay các công cụ đa cạnh để cắt phôi, một phương pháp xử lý hiệu quả cao. Nó phù hợp để gia công các mặt phẳng, rãnh, các bề mặt tạo hình khác nhau (chẳng hạn như chốt, bánh răng và ren) và các bề mặt độc đáo của khuôn. Nó có thể được chia thành phay tiến và phay ngược theo cùng hướng hoặc ngược chiều với tốc độ di chuyển chính và hướng nạp phôi trong quá trình phay.

Độ chính xác gia công của phay thường có thể đạt IT8 ~ IT7 và độ nhám bề mặt là 6,3 ~ 1,6 μ m.

1) Độ chính xác gia công trong quá trình phay thô là IT11~IT13 và độ nhám bề mặt là 5 ~ 20 μ m.

2) Độ chính xác gia công IT8~IT11 và độ nhám bề mặt 2,5~10 trong phay bán chính xác μ m.

3) Độ chính xác gia công trong quá trình phay chính xác là IT16 ~ IT8 và độ nhám bề mặt là 0,63 ~ 5 μ m.

Lập kế hoạch

Lập kế hoạch là một phương pháp cắt sử dụng máy bào để thực hiện chuyển động tịnh tiến tuyến tính tương đối theo chiều ngang trên phôi, chủ yếu được sử dụng để xử lý đường viền của các bộ phận.

Độ chính xác gia công của mặt phẳng thường có thể đạt IT9 ~ IT7 và độ nhám bề mặt là Ra6,3 ~ 1,6 μ m.

1) Độ chính xác gia công thô có thể đạt IT12 ~ IT11 và độ nhám bề mặt là 25 ~ 12,5 μ m.

2) Độ chính xác gia công bán hoàn thiện có thể đạt IT10 ~ IT9 và độ nhám bề mặt là 6,2 ~ 3,2 μ m.

3) Độ chính xác của mặt phẳng hoàn thiện có thể đạt IT8 ~ IT7 và độ nhám bề mặt là 3,2 ~ 1,6 μ m.

mài

Mài là phương pháp xử lý sử dụng các công cụ mài mòn và mài mòn để cắt bỏ các vật liệu dư thừa trên phôi, thuộc về quá trình hoàn thiện và được sử dụng rộng rãi trong ngành sản xuất máy móc.

Mài thường được sử dụng để bán hoàn thiện và hoàn thiện, với độ chính xác IT8 ~ IT5 hoặc thậm chí cao hơn, và độ nhám bề mặt thường là 1,25 ~ 0,16 μ m.

1) Độ nhám bề mặt của mài chính xác là 0,16 ~ 0,04 μ m.

2) Độ nhám bề mặt mài siêu chính xác là 0,04-0,01 μm.

3) Độ nhám bề mặt của mài gương có thể đạt tới 0,01 μM dưới đây.

Khoan

Khoan là một phương pháp thiết yếu để xử lý lỗ. Việc khoan thường được thực hiện trên máy khoan và máy tiện hoặc máy phay hoặc máy phay.

Độ chính xác gia công của quá trình khoan tương đối thấp, thường đạt IT10 và độ nhám bề mặt là gthường là 12,5 ~ 6,3 μ m. Sau khi khoan, doa và doa thường được sử dụng để bán tinh.

Nhạt nhẽo

Khoan là một quá trình cắt đường kính trong sử dụng một công cụ để phóng to một lỗ hoặc đường viền hình tròn khác. Phạm vi ứng dụng của nó nói chung là từ gia công bán thô đến hoàn thiện. Dụng cụ này thường là dụng cụ cùn một cạnh (được gọi là thanh doa).

1) Độ chính xác doa của vật liệu thép thường có thể đạt IT9 ~ IT7 và độ nhám bề mặt là 2,5 ~ 0,16 μ m.

2) Độ chính xác gia công của doa chính xác có thể đạt IT7 ~ IT6 và độ nhám bề mặt là 0,63 ~ 0,08 μ m.

Thời gian đăng: 22-11-2022