Độ chính xác của các thông số hình học của bộ phận cơ khí bị ảnh hưởng bởi cả sai số kích thước và sai số hình dạng. Thiết kế bộ phận cơ khí thường xác định đồng thời dung sai kích thước và dung sai hình học. Mặc dù có sự khác biệt và mối liên hệ giữa hai yếu tố này, nhưng yêu cầu về độ chính xác của các thông số hình học sẽ xác định mối quan hệ giữa dung sai hình học và dung sai kích thước, tùy thuộc vào điều kiện sử dụng của bộ phận cơ khí.

1. Một số nguyên tắc dung sai liên quan đến mối quan hệ giữa dung sai kích thước và dung sai hình học

Nguyên tắc dung sai là các quy định xác định xem dung sai kích thước và dung sai hình học có thể được sử dụng thay thế cho nhau hay không. Nếu các dung sai này không thể chuyển đổi lẫn nhau thì chúng được coi là nguyên tắc độc lập. Mặt khác, nếu được phép chuyển đổi thì đó là nguyên tắc có liên quan. Những nguyên tắc này còn được phân loại thành các yêu cầu toàn diện, yêu cầu thực thể tối đa, yêu cầu thực thể tối thiểu và yêu cầu có thể đảo ngược.

2. Thuật ngữ cơ bản

1) Kích thước thực cục bộ D al, d al

Khoảng cách được đo giữa hai điểm tương ứng trên bất kỳ phần bình thường nào của một đối tượng thực tế.

2) Kích thước tác động bên ngoài D fe, d fe

Định nghĩa này đề cập đến đường kính hoặc chiều rộng của bề mặt lý tưởng lớn nhất được kết nối bên ngoài với bề mặt bên trong thực tế hoặc bề mặt lý tưởng nhỏ nhất được kết nối bên ngoài với bề mặt bên ngoài thực tế ở một độ dài nhất định của đối tượng được đo. Đối với các đặc điểm liên quan, trục hoặc mặt phẳng trung tâm của bề mặt lý tưởng phải duy trì mối quan hệ hình học được đưa ra bởi bản vẽ với mốc chuẩn.

3) Kích thước hành động in vivo D fi, d fi

Đường kính hoặc chiều rộng của bề mặt lý tưởng nhỏ nhất khi cơ thể tiếp xúc với bề mặt bên trong thực tế hoặc bề mặt lý tưởng lớn nhất khi cơ thể tiếp xúc với bề mặt bên ngoài thực tế ở một chiều dài nhất định của đối tượng được đo.

4) Kích thước hiệu quả vật lý tối đa MMVS

Kích thước hiệu quả vật lý tối đa đề cập đến kích thước hiệu ứng bên ngoài ở trạng thái có hiệu quả vật lý nhất. Khi nói đến bề mặt bên trong, kích thước khối rắn hiệu quả tối đa được tính bằng cách trừ giá trị dung sai hình học (được biểu thị bằng ký hiệu) khỏi kích thước khối rắn tối đa. Mặt khác, đối với bề mặt bên ngoài, kích thước khối rắn hiệu quả tối đa được tính bằng cách cộng giá trị dung sai hình học (cũng được biểu thị bằng ký hiệu) với kích thước khối rắn tối đa.

MMVS= MMS± hình chữ T

Trong công thức, bề mặt bên ngoài được biểu thị bằng dấu “+”, và bề mặt bên trong được biểu thị bằng dấu “-”.

5) Kích thước hiệu dụng vật lý tối thiểu LMVS

Kích thước hiệu quả tối thiểu của một thực thể đề cập đến kích thước của cơ thể khi nó ở trạng thái hiệu quả tối thiểu. Khi đề cập đến bề mặt bên trong, kích thước hiệu quả vật lý tối thiểu được tính bằng cách cộng giá trị dung sai hình học với kích thước vật lý tối thiểu (như được biểu thị bằng ký hiệu trong hình). Mặt khác, khi đề cập đến bề mặt bên ngoài, kích thước vật lý hiệu quả tối thiểu được tính bằng cách trừ giá trị dung sai hình học khỏi kích thước vật lý tối thiểu (cũng được biểu thị bằng ký hiệu trong hình).

LMVS= LMS ±hình chữ t

Trong công thức, bề mặt bên trong lấy dấu “+”, còn bề mặt bên ngoài lấy dấu “-”.

3. Nguyên tắc độc lập

Nguyên tắc độc lập là nguyên tắc dung sai được sử dụng trong thiết kế kỹ thuật. Điều này có nghĩa là dung sai hình học và dung sai kích thước được chỉ định trong bản vẽ là riêng biệt và không có mối tương quan với nhau. Cả hai dung sai đều phải đáp ứng các yêu cầu cụ thể một cách độc lập. Nếu dung sai hình dạng và dung sai kích thước tuân theo nguyên tắc độc lập thì các giá trị bằng số của chúng phải được đánh dấu riêng trên bản vẽ mà không có bất kỳ dấu hiệu bổ sung nào.

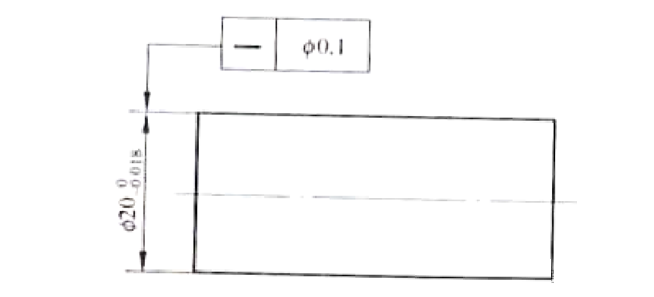

Để đảm bảo chất lượng của các bộ phận được trình bày trong hình, điều quan trọng là phải xem xét dung sai kích thước của đường kính trục Ф20 -0,018 và dung sai độ thẳng của trục Ф0.1 một cách độc lập. Điều này có nghĩa là mỗi kích thước phải tự đáp ứng các yêu cầu thiết kế và do đó chúng phải được kiểm tra riêng.

Đường kính trục phải nằm trong khoảng từ Ф19,982 đến 20, với sai số độ thẳng cho phép trong khoảng từ Ф0 đến 0,1. Mặc dù giá trị tối đa của kích thước thực tế của đường kính trục có thể mở rộng đến Ф20,1 nhưng không cần phải kiểm soát. Nguyên tắc độc lập được áp dụng, nghĩa là đường kính không được kiểm tra toàn diện.

4. Nguyên tắc khoan dung

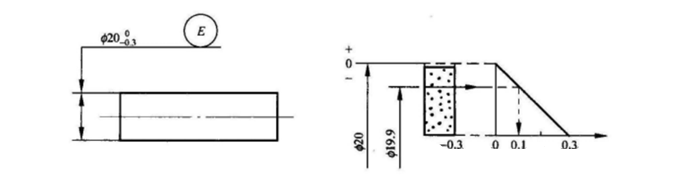

Khi hình ảnh ký hiệu xuất hiện sau độ lệch giới hạn kích thước hoặc mã vùng dung sai của một phần tử trên bản vẽ, điều đó có nghĩa là phần tử đó có các yêu cầu về dung sai. Để đáp ứng các yêu cầu ngăn chặn, đối tượng thực tế phải tuân thủ ranh giới vật lý tối đa. Nói cách khác, kích thước tác động bên ngoài của đối tượng địa lý không được vượt quá ranh giới vật lý tối đa của nó và kích thước thực tế cục bộ không được nhỏ hơn kích thước vật lý tối thiểu của nó.

Hình vẽ chỉ ra rằng giá trị của dfe phải nhỏ hơn hoặc bằng 20mm, trong khi giá trị của dal phải lớn hơn hoặc bằng 19,70mm. Trong quá trình kiểm tra, bề mặt hình trụ sẽ được coi là đủ tiêu chuẩn nếu nó có thể đi qua thước đo hình dạng đầy đủ có đường kính 20 mm và nếu tổng kích thước thực cục bộ đo được tại hai điểm lớn hơn hoặc bằng 19,70mm.

Yêu cầu về dung sai là yêu cầu về dung sai nhằm kiểm soát đồng thời các lỗi về hình dạng và kích thước thực tế trong phạm vi dung sai kích thước.

5. Yêu cầu tối đa về thực thể và yêu cầu về khả năng đảo ngược của chúng

Trên bản vẽ, khi hình ảnh ký hiệu tuân theo giá trị dung sai trong hộp dung sai hình học hoặc chữ cái tham chiếu, điều đó có nghĩa là phần tử được đo và phần tử tham chiếu tuân theo các yêu cầu vật lý tối đa. Giả sử hình ảnh được dán nhãn sau hình ảnh ký hiệu sau giá trị dung sai hình học của phần tử được đo. Trong trường hợp đó, điều đó có nghĩa là yêu cầu có thể đảo ngược được sử dụng cho yêu cầu về chất rắn tối đa.

1) Yêu cầu thực thể tối đa áp dụng cho các phần tử được đo

Khi đo một chi tiết, nếu áp dụng yêu cầu về độ rắn tối đa thì giá trị dung sai hình học của chi tiết sẽ chỉ được đưa ra khi chi tiết đó ở dạng rắn tối đa. Tuy nhiên, nếu đường viền thực tế của đối tượng địa lý lệch khỏi trạng thái rắn tối đa của nó, nghĩa là kích thước thực tế cục bộ khác với kích thước khối tối đa, thì giá trị lỗi hình dạng và vị trí có thể vượt quá giá trị dung sai được đưa ra ở trạng thái rắn tối đa và lượng dư tối đa sẽ bằng trạng thái rắn tối đa. Điều quan trọng cần lưu ý là dung sai kích thước của phần tử được đo phải nằm trong kích thước vật lý tối đa và tối thiểu của nó và kích thước thực tế cục bộ của nó không được vượt quá kích thước vật lý tối đa của nó.

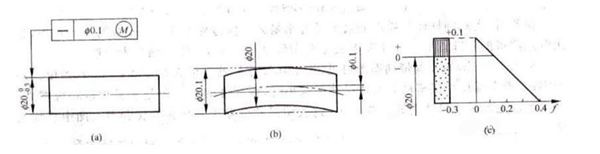

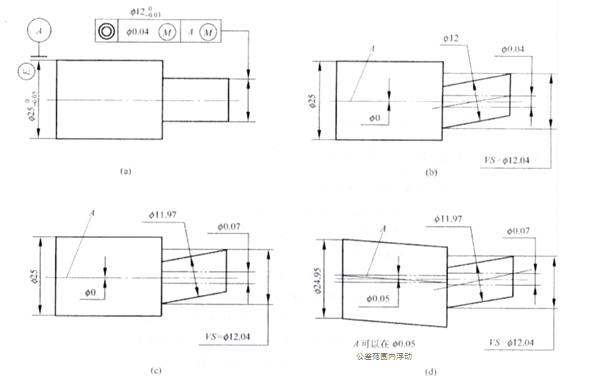

Hình minh họa dung sai độ thẳng của trục, tuân thủ yêu cầu vật lý cao nhất. Khi trục ở trạng thái rắn cực đại, dung sai độ thẳng của trục là Ф0,1mm (Hình b). Tuy nhiên, nếu kích thước thực tế của trục lệch khỏi trạng thái rắn tối đa thì sai số độ thẳng cho phép f của trục có thể tăng lên tương ứng. Sơ đồ vùng dung sai được cung cấp trong Hình C thể hiện mối quan hệ tương ứng.

Đường kính của trục phải nằm trong khoảng từ Ф19,7mm đến Ф20mm, với giới hạn tối đa là Ф20,1mm. Để kiểm tra chất lượng của trục, trước tiên hãy đo đường viền hình trụ của nó dựa vào thước đo vị trí phù hợp với kích thước ranh giới hiệu quả vật lý tối đa là Ф20,1mm. Sau đó, sử dụng phương pháp hai điểm để đo kích thước thực tế cục bộ của trục và đảm bảo rằng nó nằm trong kích thước vật lý chấp nhận được. Nếu các phép đo đáp ứng các tiêu chí này, trục có thể được coi là đủ tiêu chuẩn.

Sơ đồ động của vùng dung sai minh họa rằng nếu kích thước thực tế giảm từ trạng thái rắn tối đa Ф20mm thì giá trị f sai số độ thẳng cho phép được phép tăng tương ứng. Tuy nhiên, mức tăng tối đa không được vượt quá dung sai kích thước. Điều này cho phép chuyển đổi dung sai kích thước thành dung sai hình dạng và vị trí.

2) Yêu cầu có thể đảo ngược được sử dụng cho các yêu cầu thực thể tối đa

Khi yêu cầu về độ đảo ngược được áp dụng cho yêu cầu về độ rắn chắc tối đa, đường viền thực tế của đối tượng được đo phải phù hợp với ranh giới hiệu quả về độ rắn tối đa của nó. Nếu kích thước thực tế khác với kích thước khối lớn nhất thì sai số hình học được phép vượt quá giá trị dung sai hình học đã cho. Ngoài ra, nếu sai số hình học nhỏ hơn giá trị chênh lệch hình học nhất định ở trạng thái rắn tối đa thì kích thước thực tế cũng có thể vượt quá kích thước trạng thái rắn tối đa, nhưng mức vượt quá tối đa cho phép là điểm chung về kích thước đối với trạng thái rắn tối đa và dung sai hình học nhất định. cho cái sau.

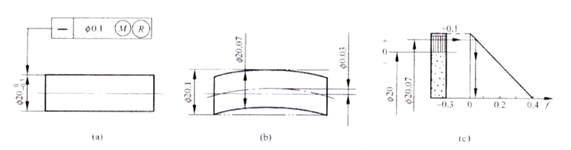

Hình A là minh họa về việc sử dụng các yêu cầu có thể đảo ngược đối với yêu cầu về chất rắn tối đa. Trục phải thỏa mãn d fe ≤ Ф20.1mm, Ф19.7 ≤ d al ≤ Ф20.1mm.

Công thức dưới đây giải thích rằng nếu kích thước thực tế của trục lệch từ trạng thái rắn tối đa sang trạng thái rắn tối thiểu thì sai số độ thẳng của trục có thể đạt giá trị lớn nhất, bằng giá trị dung sai độ thẳng 0,1mm được đưa ra trong bản vẽ cộng dung sai kích thước của trục là 0,3mm. Điều này dẫn đến tổng cộng là Ф0,4mm (như trong Hình c). Nếu giá trị sai số độ thẳng của trục nhỏ hơn giá trị dung sai 0,1mm cho trên bản vẽ thì là Ф0,03mm và kích thước thực tế của nó có thể lớn hơn kích thước vật lý tối đa, đạt Ф20,07mm (như trong Hình b). Khi sai số độ thẳng bằng 0, kích thước thực tế của nó có thể đạt giá trị tối đa, bằng kích thước ranh giới hiệu quả vật lý tối đa của nó là Ф20,1mm, do đó đáp ứng yêu cầu chuyển đổi dung sai hình học thành dung sai kích thước. Hình c là sơ đồ động minh họa vùng dung sai của mối quan hệ được mô tả ở trên.

Trong quá trình kiểm tra, đường kính thực tế của trục được so sánh với thước đo vị trí toàn diện, được thiết kế dựa trên kích thước ranh giới hiệu quả vật lý tối đa là 20,1mm. Ngoài ra, nếu kích thước thực tế của trục, được đo bằng phương pháp hai điểm, lớn hơn kích thước vật lý tối thiểu là 19,7mm thì bộ phận đó được coi là đủ tiêu chuẩn.

3) Yêu cầu thực thể tối đa áp dụng cho các đối tượng chuẩn

Khi áp dụng các yêu cầu về độ vững chắc tối đa cho các đối tượng chuẩn, mốc phải phù hợp với các ranh giới tương ứng. Điều này có nghĩa là khi kích thước hành động bên ngoài của đối tượng chuẩn khác với kích thước ranh giới tương ứng của nó, phần tử chuẩn được phép di chuyển trong một phạm vi nhất định. Phạm vi nổi bằng với sự khác biệt giữa kích thước tác động bên ngoài của phần tử chuẩn và kích thước ranh giới tương ứng. Khi phần tử chuẩn lệch khỏi trạng thái thực thể tối thiểu, phạm vi nổi của nó sẽ tăng cho đến khi đạt mức tối đa.

Hình A biểu thị dung sai độ đồng trục của trục vòng tròn bên ngoài với trục vòng tròn bên ngoài. Các phần tử được đo và phần tử chuẩn đồng thời áp dụng các yêu cầu vật lý tối đa.

Khi phần tử ở trạng thái rắn tối đa, dung sai độ đồng trục của trục của nó so với mốc A là Ф0,04mm, như trên Hình B. Trục đo phải thỏa mãn d fe<Ф12.04mm, Ф11.97<d al<Ф12mm .

Khi đo một phần tử nhỏ, cho phép sai số đồng trục của trục của nó đạt giá trị lớn nhất. Giá trị này bằng tổng của hai dung sai: dung sai độ đồng trục 0,04mm được chỉ định trong bản vẽ và dung sai kích thước của trục là Ф0,07mm (như trong Hình c).

Khi trục của mốc nằm ở ranh giới vật lý tối đa, với kích thước bên ngoài là Ф25mm, dung sai độ đồng trục cho trước trên bản vẽ có thể là Ф0,04mm. Nếu kích thước bên ngoài của mốc đo lường giảm xuống kích thước vật lý tối thiểu là Ф24,95mm, trục mốc có thể nổi trong dung sai kích thước Ф0,05mm. Khi trục ở trạng thái nổi cực độ, dung sai độ đồng trục tăng lên giá trị dung sai kích thước chuẩn là Ф0,05mm. Kết quả là, khi đồng thời các phần tử được đo và chuẩn ở trạng thái rắn tối thiểu, sai số độ đồng trục tối đa có thể lên tới Ф0,12mm (Hình d), là tổng 0,04mm cho dung sai độ đồng trục, 0,03mm đối với dung sai kích thước chuẩn và 0,05mm đối với dung sai nổi trục chuẩn.

6. Yêu cầu tối thiểu về thực thể và yêu cầu về khả năng đảo ngược của chúng

Nếu bạn nhìn thấy hình ảnh ký hiệu được đánh dấu sau giá trị dung sai hoặc chữ cái chuẩn trong hộp dung sai hình học trên bản vẽ, điều đó cho biết phần tử được đo hoặc phần tử chuẩn tương ứng phải đáp ứng các yêu cầu vật lý tối thiểu. Mặt khác, nếu có ký hiệu sau giá trị dung sai hình học của phần tử được đo thì có nghĩa là yêu cầu có thể đảo ngược được sử dụng cho yêu cầu thực thể tối thiểu.

1) Yêu cầu thực thể tối thiểu áp dụng cho các yêu cầu trong bài kiểm tra

Khi sử dụng yêu cầu thực thể tối thiểu cho một phần tử được đo, đường viền thực tế của phần tử không được vượt quá ranh giới hiệu dụng của nó ở bất kỳ độ dài nhất định nào. Ngoài ra, kích thước thực tế cục bộ của phần tử không được vượt quá kích thước thực thể tối đa hoặc tối thiểu của nó.

Nếu yêu cầu về chất rắn tối thiểu được áp dụng cho một đối tượng được đo thì giá trị dung sai hình học sẽ được đưa ra khi đối tượng đó ở trạng thái rắn tối thiểu. Tuy nhiên, nếu đường viền thực tế của đối tượng địa lý lệch khỏi kích thước khối tối thiểu của nó thì giá trị lỗi hình dạng và vị trí có thể vượt quá giá trị dung sai được đưa ra ở trạng thái rắn tối thiểu. Trong những trường hợp như vậy, kích thước hoạt động của đối tượng được đo không được vượt quá kích thước ranh giới hiệu quả, vững chắc tối thiểu của nó.

2) Yêu cầu có thể đảo ngược được sử dụng cho các yêu cầu thực thể tối thiểu

Khi áp dụng yêu cầu có thể đảo ngược cho yêu cầu về độ rắn tối thiểu, đường viền thực tế của đối tượng được đo không được vượt quá ranh giới hiệu quả, rắn tối thiểu của nó ở bất kỳ độ dài nhất định nào. Ngoài ra, kích thước thực tế cục bộ của nó không được vượt quá kích thước khối tối đa. Trong các điều kiện này, sai số hình học không chỉ được phép vượt quá giá trị dung sai hình học được cho ở trạng thái vật lý tối thiểu khi kích thước thực của phần tử được đo lệch khỏi kích thước vật lý tối thiểu mà còn được phép vượt quá kích thước vật lý tối thiểu khi kích thước thực tế là khác nhau, miễn là sai số hình học nhỏ hơn giá trị dung sai hình học đã cho.

cácgia công cncchỉ nên sử dụng các yêu cầu về chất rắn tối thiểu và khả năng đảo ngược của nó khi dung sai hình học được sử dụng để kiểm soát đặc điểm tâm liên quan. Tuy nhiên, việc có sử dụng các yêu cầu này hay không còn phụ thuộc vào yêu cầu tính năng cụ thể của phần tử.

Khi giá trị dung sai hình học đã cho bằng 0, các yêu cầu về khối rắn tối đa (tối thiểu) và các yêu cầu có thể đảo ngược của chúng được gọi là dung sai hình học bằng 0. Lúc này, các ranh giới tương ứng sẽ thay đổi trong khi các cách giải thích khác không thay đổi.

7. Xác định giá trị dung sai hình học

1) Xác định hình dạng phun và giá trị dung sai vị trí

Nói chung, các giá trị dung sai nên tuân theo một mối quan hệ cụ thể, với dung sai hình dạng nhỏ hơn dung sai vị trí và dung sai kích thước. Tuy nhiên, điều quan trọng cần lưu ý là trong những trường hợp bất thường, dung sai độ thẳng của trục trục thanh mảnh có thể lớn hơn nhiều so với dung sai kích thước. Dung sai vị trí phải giống với dung sai kích thước và thường có thể so sánh với dung sai đối xứng.

Điều quan trọng là phải đảm bảo rằng dung sai định vị luôn lớn hơn dung sai định hướng. Dung sai định vị có thể bao gồm các yêu cầu về dung sai định hướng, nhưng điều ngược lại là không đúng.

Hơn nữa, dung sai toàn diện phải lớn hơn dung sai riêng lẻ. Ví dụ, dung sai độ trụ của bề mặt hình trụ có thể lớn hơn hoặc bằng dung sai độ thẳng của độ tròn, đường thẳng và trục. Tương tự, dung sai độ phẳng của mặt phẳng phải lớn hơn hoặc bằng dung sai độ thẳng của mặt phẳng. Cuối cùng, dung sai độ đảo tổng phải lớn hơn độ đảo hướng tâm, độ tròn, độ trụ, độ thẳng của đường gốc và trục cũng như dung sai độ đồng trục tương ứng.

2) Xác định giá trị dung sai hình học không chỉ định

Để làm cho các bản vẽ kỹ thuật ngắn gọn và rõ ràng, có thể tùy chọn chỉ ra dung sai hình học trên bản vẽ để có độ chính xác hình học dễ đảm bảo trong quá trình xử lý máy công cụ nói chung. Đối với những phần tử mà yêu cầu về dung sai hình dạng không được nêu cụ thể trên bản vẽ thì cũng cần phải có độ chính xác về hình thức và vị trí. Vui lòng tham khảo các quy định triển khai của GB/T 1184. Các phần trình bày bản vẽ không có giá trị dung sai cần được ghi chú trong phần đính kèm khối tiêu đề hoặc trong các yêu cầu kỹ thuật và tài liệu kỹ thuật.

Phụ tùng ô tô chất lượng cao,bộ phận phay, Vàcác bộ phận được gia công bằng thépđược sản xuất tại Trung Quốc, Anebon. Sản phẩm của Anebon ngày càng được các khách hàng nước ngoài công nhận và thiết lập mối quan hệ hợp tác lâu dài với họ. Anebon sẽ cung cấp dịch vụ tốt nhất cho mọi khách hàng và chân thành chào đón bạn bè hợp tác với Anebon và cùng nhau xây dựng lợi ích chung.

Thời gian đăng: 16-04-2024