Chúng ta thường có ba lựa chọn để lựa chọn chu trình khoan:

1. G73 (Chu kỳ bẻ chip)

Thường được sử dụng để gia công các lỗ có đường kính lớn hơn 3 lần đường kính mũi khoan nhưng không lớn hơn chiều dài cạnh hiệu dụng của mũi khoan

2. G81 (lưu thông lỗ nông)

Nó thường được sử dụng để khoan các lỗ trung tâm, vát cạnh và gia công các lỗ có đường kính gấp 3 lần đường kính của mũi khoan

Với sự ra đời của các công cụ làm mát bên trong, chu trình này còn được sử dụng để khoan lỗ nhằm nâng cao hiệu quả xử lý

3. G83 (Tuần hoàn lỗ sâu)

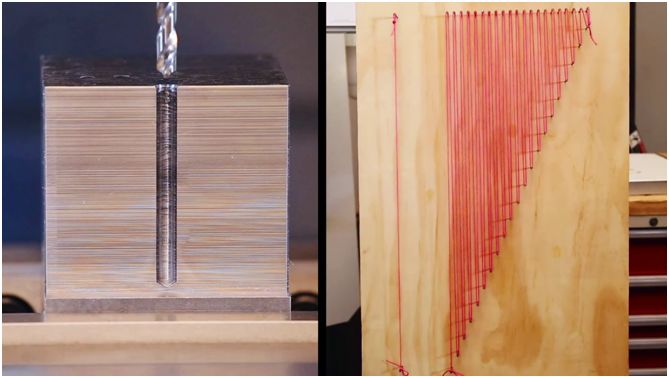

Thường được sử dụng để gia công lỗ sâugia công CNC

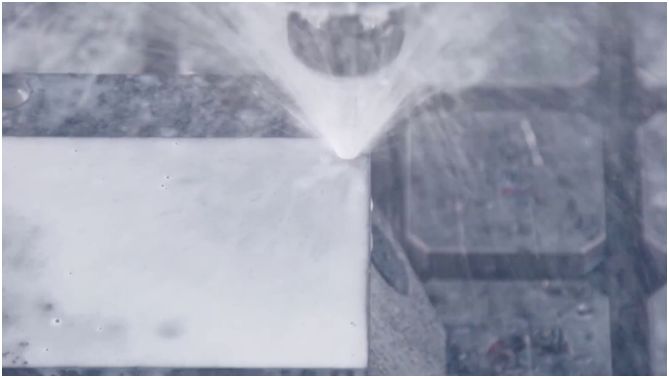

Làm mát (nước đầu ra) trong máy được trang bị tâm trục chính

Máy cắt cũng hỗ trợ các trường hợp làm mát trung tâm (nước đầu ra)

Lựa chọn G81 để gia công lỗ là sự lựa chọn tốt nhất

Chất làm mát áp suất cao không chỉ lấy đi nhiệt sinh ra trong quá trình khoan mà còn bôi trơn lưỡi cắt kịp thời hơn; Áp suất cao sẽ tác động trực tiếp đến việc phá vỡ chip của thanh, do đó chip nhỏ cũng sẽ có lỗ xả nước áp suất cao kịp thời, tránh mài mòn dụng cụ cắt thứ cấp và chất lượng xử lý của lỗ, vì không có vấn đề làm mát, bôi trơn loại bỏ phoi, vì vậy đây là giải pháp an toàn và hiệu quả nhất trong ba chu trình khoan.đùn nhôm

Vật liệu xử lý khó phá vỡ chip, nhưng các điều kiện làm việc khác tốt

G73 là một lựa chọn tốt vì nó không có hệ thống làm mát trung tâm trục chính (nước).

Điều này sẽ xoay vòng theo thời gian hoặc khoảng cách tạm dừng ngắn của lưỡi dao để nhận ra bộ ngắt phoi. Tuy nhiên, sẽ tốt nhất nếu bạn có một chút khả năng loại bỏ chip; bể loại bỏ phoi nhẵn sẽ làm cho phoi xả ra nhanh hơn để tránh hàng vụn khoan tiếp theo đan xen vào nhau, làm ảnh hưởng đến chất lượng của lỗ khoan; sử dụng khí nén để loại bỏ chip phụ cũng là một lựa chọn tốt.

Nếu điều kiện không ổn định thì G83 là lựa chọn an toàn nhất.

Việc gia công lỗ sâu sẽ xảy ra do lưỡi cắt của máy khoan không thể nguội kịp thời và bị mòn; độ sâu của lỗ của chip cũng sẽ là do mối quan hệ phức tạp để phóng điện trong t; Nếu phoi rãnh phoi chặn chất lỏng làm mát, không chỉ có thể làm giảm đáng kể tuổi thọ của dao cắt mà còn vì phoi cắt thứ cấp sẽ tạo ra thành lỗ gia công thô hơn, do đó càng gây ra một vòng luẩn quẩn.

Nếu dao được nâng lên độ cao tham chiếu -R mỗi khoảng cách ngắn -q thì có thể phù hợp để gia công gần đáy lỗ, nhưng sẽ mất nhiều thời gian để xử lý nửa đầu lỗ, dẫn đến lãng phí không cần thiết.

Có cách nào tốt hơn?Gia công kim loại CNC

Dưới đây là 2 cách tuần hoàn hố sâu G83

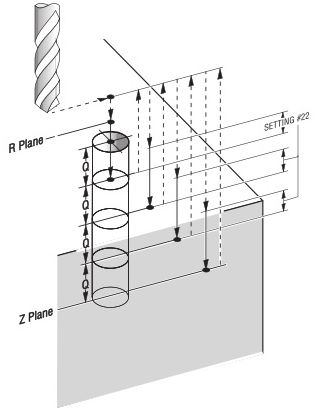

1: G83 X_ Y_ Z_ R_ Q_ F_

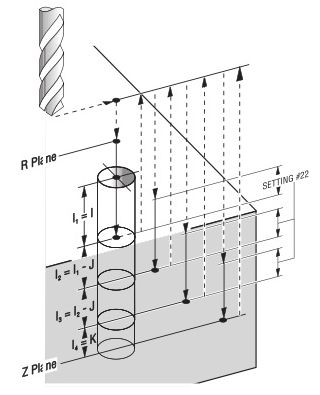

2: G83 X_ Y_ Z_ I_ J_ K_ R_ F_

Thứ nhất, giá trị Q là một giá trị không đổi, có nghĩa là mỗi lần sử dụng cùng một độ sâu từ đỉnh đến đáy lỗ. Do nhu cầu an toàn khi xử lý, giá trị tối thiểu thường được chọn, nghĩa là tốc độ loại bỏ kim loại thấp nhất, điều này lãng phí rất nhiều thời gian xử lý.

Ở phương pháp thứ hai, độ sâu của mỗi vết cắt được ký hiệu là I, J và K:

Khi đỉnh lỗ ở tình trạng hoạt động tốt, chúng ta có thể đặt giá trị I lớn hơn để cải thiện hiệu quả xử lý.; Khi điều kiện làm việc giữa của lỗ gia công là chung, chúng tôi giảm dần giá trị J để đảm bảo an toàn và hiệu quả. Khi điều kiện làm việc ở đáy lỗ gia công kém, chúng tôi đặt giá trị K để đảm bảo an toàn gia công.

Khi được sử dụng trong thực tế, phương pháp thứ hai có thể giúp việc khoan của bạn hiệu quả hơn 50% mà không tốn kém gì!

Anebon Metal Products Limited có thể cung cấp dịch vụ Gia công CNC, Đúc khuôn, Chế tạo kim loại tấm, vui lòng liên hệ với chúng tôi.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Thời gian đăng: 25-03-2022