Trung tâm gia công, còn được gọi là trung tâm gia công CNC, là một máy công cụ có tính tự động hóa cao và linh hoạt được sử dụng trong ngành sản xuất cho các hoạt động gia công khác nhau.

-

Tổng quan: Một trung tâm gia công kết hợp nhiều chức năng thành một bộ phận, bao gồm phay, khoan, tarô, móc lỗ và đôi khi là tiện. Nó tích hợp máy công cụ, bộ thay dao và hệ thống điều khiển vào một hệ thống duy nhất để tăng hiệu quả và năng suất.

-

Loại: Trung tâm gia công có nhiều loại khác nhau, chẳng hạn như trung tâm gia công đứng (VMC) và trung tâm gia công ngang (HMC). VMC có trục chính định hướng theo chiều dọc, trong khi HMC có trục chính định hướng theo chiều ngang. Mỗi loại đều có ưu điểm riêng và phù hợp với từng ứng dụng cụ thể.

-

Trục: Các trung tâm gia công thường có ba trục chuyển động trở lên. Phổ biến nhất là máy ba trục, có trục X, Y và Z để chuyển động tuyến tính. Các mẫu nâng cao có thể có thêm trục quay (ví dụ: A, B, C) để gia công nhiều trục.

-

Điều khiển CNC: Các trung tâm gia công được điều khiển bởi hệ thống điều khiển số máy tính (CNC). Lập trình CNC cho phép kiểm soát chính xác quá trình gia công, bao gồm chuyển động của dao, tốc độ tiến dao, tốc độ trục chính và dòng nước làm mát.

-

Bộ thay đổi công cụ: Các trung tâm gia công được trang bị bộ thay đổi công cụ tự động (ATC) cho phép trao đổi công cụ cắt nhanh chóng và tự động trong quá trình gia công. Điều này cho phép sản xuất hiệu quả và không bị gián đoạn.

-

Gia công: Phôi được giữ chắc chắn trên bàn hoặc đồ gá của trung tâm gia công trong quá trình gia công. Các phương pháp giữ công việc khác nhau được sử dụng, chẳng hạn như kẹp, đồ gá và hệ thống pallet, tùy thuộc vào ứng dụng và yêu cầu.

-

Ứng dụng: Trung tâm gia công được sử dụng rộng rãi trong các ngành công nghiệp như hàng không vũ trụ, ô tô, y tế và sản xuất nói chung. Chúng được sử dụng cho các nhiệm vụ như phay các bộ phận phức tạp, khoan lỗ, tạo biên dạng chính xác và đạt được dung sai chặt chẽ.

-

Những tiến bộ: Lĩnh vực trung tâm gia công liên tục phát triển cùng với những tiến bộ về công nghệ. Điều này bao gồm những cải tiến trong thiết kế máy, hệ thống điều khiển, công nghệ dụng cụ cắt, tự động hóa và tích hợp với các quy trình sản xuất khác.

Trung tâm gia công tích hợp dầu, khí, điện và điều khiển số, đồng thời có thể thực hiện kẹp một lần các đĩa, tấm, vỏ, cam, khuôn và các bộ phận và phôi phức tạp khác, đồng thời có thể hoàn thành việc khoan, phay, nhàm chán, mở rộng, doa, Khai thác cứng và các quy trình khác được xử lý, vì vậy nó là thiết bị lý tưởng để gia công có độ chính xác cao. Bài viết này sẽ chia sẻ kỹ năng sử dụng trung tâm gia công từ các khía cạnh sau:

Trung tâm gia công thiết lập công cụ như thế nào?

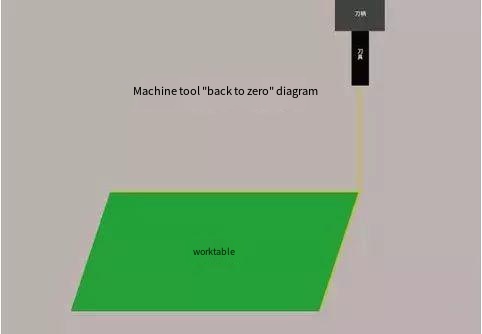

1. Return to zero (trở về nguồn gốc của máy công cụ)

Trước khi cài đặt dao, cần quay về 0 (trở về điểm gốc của máy công cụ) để xóa dữ liệu tọa độ của thao tác cuối cùng. Lưu ý rằng các trục X, Y và Z đều cần trở về 0.

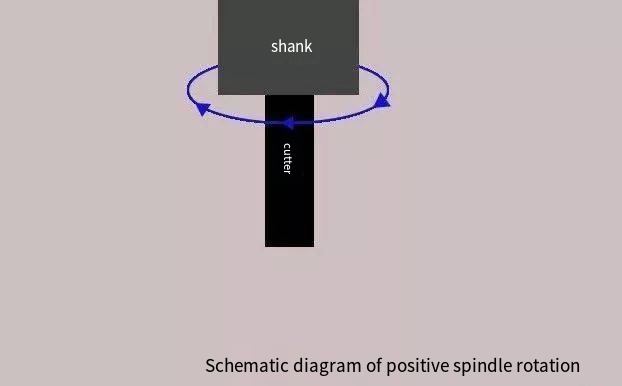

2. Trục chính quay về phía trước

Ở chế độ “MDI”, trục xoay được quay về phía trước bằng cách nhập mã lệnh và tốc độ quay được duy trì ở mức trung bình. Sau đó chuyển sang chế độ “tay quay” và thực hiện vận hành chuyển động của máy công cụ bằng cách chuyển đổi và điều chỉnh tốc độ.

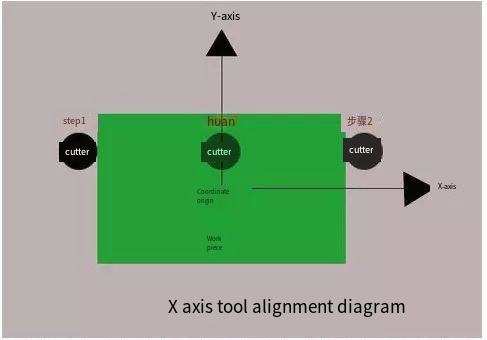

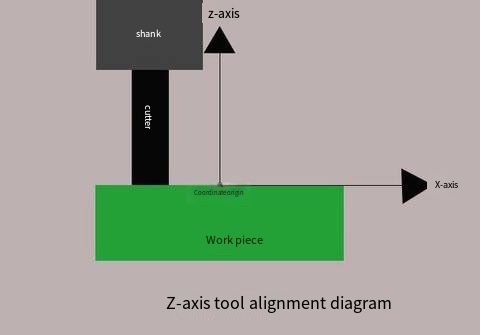

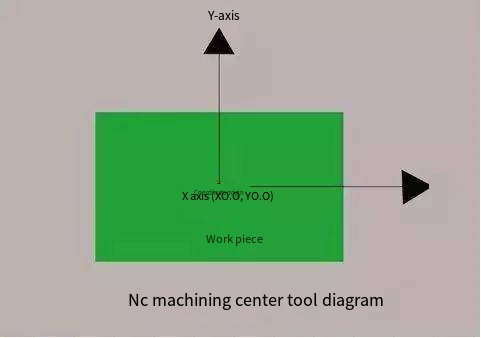

3. Cài đặt công cụ hướng X

Sử dụng công cụ chạm nhẹ vào bên phải của phôi để xóa tọa độ tương đối của máy công cụ; nâng dao dọc theo hướng Z, sau đó di chuyển dao sang bên trái phôi và di chuyển dao và phôi xuống cùng độ cao như trước. Chạm nhẹ, nhấc dao lên, ghi giá trị X của tọa độ tương đối của máy công cụ, di chuyển dao đến một nửa tọa độ tương đối X, ghi giá trị X của tọa độ tuyệt đối của máy công cụ và nhấn (INPUT ) để vào hệ tọa độ.

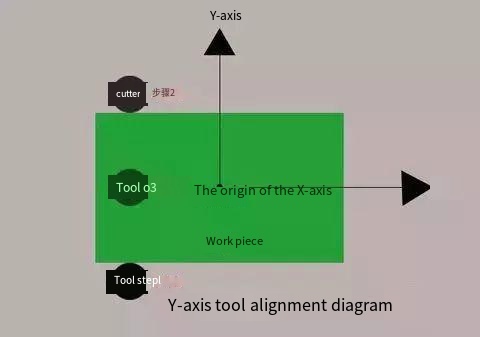

4. Cài đặt công cụ hướng Y

Sử dụng công cụ chạm nhẹ vào mặt trước của phôi để xóa tọa độ tương đối của máy công cụ; nâng dao dọc theo hướng Z, sau đó di chuyển dao ra phía sau phôi và di chuyển dao và phôi xuống cùng độ cao như trước. Chạm nhẹ, nhấc dao lên, ghi giá trị Y của tọa độ tương đối của máy công cụ, di chuyển dao đến một nửa tọa độ tương đối Y, ghi giá trị Y của tọa độ tuyệt đối của máy công cụ và nhấn (INPUT ) để vào hệ tọa độ.

5. Cài đặt công cụ hướng Z

Di chuyển dao đến bề mặt phôi hướng về điểm 0 theo hướng Z, di chuyển dao từ từ cho đến khi chạm nhẹ vào bề mặt trên của phôi, lúc này ghi giá trị Z vào hệ tọa độ của máy công cụ , và nhấn (INPUT) để nhập vào hệ tọa độ.

6. Dừng trục chính

Trước tiên hãy dừng trục chính, di chuyển trục chính đến vị trí thích hợp, gọi chương trình xử lý và chuẩn bị xử lý chính thức.

Trung tâm gia công sản xuất và xử lý các bộ phận có thể biến dạng như thế nào?

Vìgia công cnc trụccác bộ phận có trọng lượng nhẹ, độ cứng kém, độ bền yếu, dễ bị biến dạng bởi lực và nhiệt trong quá trình gia công, tỷ lệ phế liệu gia công cao dẫn đến giá thành tăng đáng kể. Đối với những bộ phận như vậy, trước tiên chúng ta phải hiểu rõ nguyên nhân gây biến dạng:

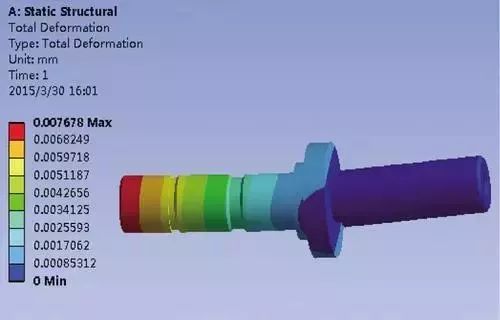

Biến dạng dưới tác dụng của lực:

Thành của loại bộ phận này mỏng, dưới tác dụng của lực kẹp, trong quá trình gia công và cắt dễ có độ dày không đồng đều, độ đàn hồi kém và hình dạng của bộ phận khó tự phục hồi.

Biến dạng nhiệt:

Phôi nhẹ và mỏng, do lực hướng tâm trong quá trình cắt sẽ gây ra biến dạng nhiệt của phôi, làm cho kích thước phôi không chính xác.

Biến dạng rung:

Dưới tác dụng của lực cắt hướng tâm, các bộ phận dễ bị rung và biến dạng, điều này sẽ ảnh hưởng đến độ chính xác về kích thước, hình dạng, độ chính xác vị trí và độ nhám bề mặt của phôi.

Phương pháp gia công các chi tiết dễ biến dạng:

Đối với các bộ phận dễ bị biến dạng được thể hiện bằng các bộ phận có thành mỏng, có thể sử dụng gia công và cắt tốc độ cao với tốc độ tiến dao nhỏ và tốc độ cắt cao để giảm lực cắt lên phôi trong quá trình gia công, đồng thời, phần lớn nhiệt cắt. bị tiêu tán do phoi bay ra khỏi phôi ở tốc độ cao. Lấy đi, từ đó làm giảm nhiệt độ của phôi và giảm biến dạng nhiệt của phôi.

Tại sao nên sử dụng công cụ trung tâm gia công thụ động?

Dụng cụ CNC không nhanh nhất có thể, tại sao phải xử lý thụ động? Trên thực tế, thụ động hóa công cụ không phải là điều mà mọi người đều hiểu theo nghĩa đen mà là một cách để cải thiện tuổi thọ của công cụ. Cải thiện chất lượng công cụ thông qua làm mịn, đánh bóng, làm mờ và các quy trình khác. Đây thực sự là một quá trình bình thường sau khi dụng cụ được nghiền mịn và trước khi phủ.

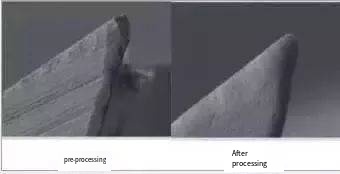

▲So sánh độ thụ động của dụng cụ

Dao được mài bằng đá mài trước khi cho ra thành phẩm nhưng quá trình mài sẽ gây ra những khoảng trống cực nhỏ ở các mức độ khác nhau. Khi trung tâm gia công thực hiện cắt tốc độ cao, khe hở vi mô sẽ dễ dàng mở rộng, điều này sẽ làm tăng tốc độ mài mòn và hư hỏng của dụng cụ. Công nghệ cắt hiện đại có yêu cầu khắt khe về độ ổn định và độ chính xác của dụng cụ nên dụng cụ CNC phải được thụ động trước khi phủ để đảm bảo độ chắc chắn và tuổi thọ của lớp phủ. Lợi ích của việc thụ động hóa công cụ là:

1. Chống mài mòn vật lý của dụng cụ

Trong quá trình cắt, bề mặt dụng cụ sẽ bị bào mòn dần dophôi cnc tùy chỉnh, và lưỡi cắt cũng dễ bị biến dạng dẻo dưới nhiệt độ cao và áp suất cao trong quá trình cắt. Việc xử lý thụ động của dụng cụ có thể giúp dụng cụ cải thiện độ cứng và ngăn không cho dụng cụ mất hiệu suất cắt sớm.

2. Duy trì độ hoàn thiện của phôi

Các gờ trên lưỡi cắt của dụng cụ sẽ gây mòn dụng cụ và bề mặt phôi được gia công sẽ trở nên nhám. Sau khi xử lý thụ động, lưỡi cắt của dụng cụ sẽ trở nên rất mịn, độ sứt mẻ sẽ giảm tương ứng và độ bóng bề mặt của phôi cũng sẽ được cải thiện.

3. Loại bỏ phoi rãnh tiện lợi

Đánh bóng các rãnh dao có thể cải thiện chất lượng bề mặt và hiệu suất thoát phoi. Bề mặt rãnh càng mịn thì khả năng thoát phoi càng tốt và có thể đạt được quy trình cắt ổn định hơn. Sau khi thụ động và đánh bóng dụng cụ CNC trong trung tâm gia công, nhiều lỗ nhỏ sẽ để lại trên bề mặt. Những lỗ nhỏ này có thể hấp thụ nhiều chất lỏng cắt hơn trong quá trình xử lý, giúp giảm đáng kể nhiệt sinh ra trong quá trình cắt và cải thiện đáng kể tốc độ hiệu quả gia công.

Làm thế nào để trung tâm gia công giảm độ nhám bề mặt của phôi?

Độ nhám bề mặt của các bộ phận là một trong những vấn đề thường gặp củagia công CNCtrung tâm, phản ánh trực tiếp chất lượng xử lý. Làm thế nào để kiểm soát độ nhám bề mặt khi gia công các bộ phận, trước tiên chúng ta phải phân tích sâu các nguyên nhân gây ra độ nhám bề mặt, chủ yếu bao gồm: vết dao gây ra trong quá trình phay; biến dạng nhiệt hoặc biến dạng dẻo do cắt tách; ma sát giữa bề mặt dụng cụ và gia công.

Khi lựa chọn độ nhám bề mặt của phôi, nó không chỉ phải đáp ứng các yêu cầu chức năng của bề mặt chi tiết mà còn phải xem xét tính hợp lý về mặt kinh tế. Với tiền đề đáp ứng chức năng cắt, nên chọn giá trị tham chiếu lớn hơn của độ nhám bề mặt càng nhiều càng tốt để giảm chi phí sản xuất. Với tư cách là người điều hành trung tâm gia công cắt, dụng cụ này cần chú ý bảo trì hàng ngày và mài kịp thời để tránh độ nhám bề mặt không đủ tiêu chuẩn do dụng cụ quá cùn gây ra.

Trung tâm gia công nên làm gì sau khi hoàn thành công việc?

Nói chung, quy trình xử lý máy công cụ truyền thống của các trung tâm gia công gần như giống nhau. Sự khác biệt chính là trung tâm gia công hoàn thành tất cả các quy trình cắt thông qua việc kẹp một lần và gia công tự động liên tục. Vì vậy, trung tâm gia công cần thực hiện một số “Công việc hậu quả”.

1. Tiến hành xử lý làm sạch. Sau khi trung tâm gia công hoàn thành nhiệm vụ cắt, cần phải loại bỏ chip kịp thời, lau thần máy và giữ cho máy công cụ và môi trường sạch sẽ.

2. Để kiểm tra và thay thế phụ kiện, trước hết hãy chú ý kiểm tra cần gạt dầu trên ray dẫn hướng, nếu bị mòn thì thay thế kịp thời. Kiểm tra tình trạng dầu bôi trơn và chất làm mát. Nếu độ đục xảy ra, cần thay thế kịp thời. Nếu mực nước thấp hơn thang đo thì nên bổ sung thêm.

3. Quy trình tắt máy phải được chuẩn hóa, đồng thời phải tắt nguồn điện và nguồn điện chính trên bảng vận hành máy công cụ. Trong trường hợp không có trường hợp đặc biệt và yêu cầu đặc biệt, phải tuân thủ nguyên tắc trở về 0 trước, thủ công, nhích và tự động. Trung tâm gia công cũng nên chạy ở tốc độ thấp, tốc độ trung bình và sau đó là tốc độ cao. Thời gian chạy tốc độ thấp và tốc độ trung bình không được ít hơn 2-3 phút trước khi bắt đầu làm việc.

4. Chuẩn hóa hoạt động. Không được phép gõ, làm thẳng hoặc sửa phôi trên mâm cặp hoặc ở phía trên. Cần phải xác nhận rằngbộ phận phay cncvà dụng cụ được kẹp trước khi tiến hành bước tiếp theo. Các thiết bị bảo hiểm và bảo vệ an toàn trên máy công cụ không được tháo rời và di chuyển tùy tiện. Việc xử lý hiệu quả nhất thực sự là xử lý an toàn. Là một thiết bị xử lý hiệu quả, hoạt động của trung tâm xử lý phải hợp lý và chuẩn hóa khi ngừng hoạt động. Đây không chỉ là việc duy trì quá trình đã hoàn thành hiện tại mà còn là sự chuẩn bị cho lần bắt đầu tiếp theo.

Anebon có thể dễ dàng cung cấp các giải pháp chất lượng hàng đầu, giá trị cạnh tranh và công ty khách hàng tốt nhất. Đích đến của Anebon là “Bạn đến đây khi gặp khó khăn và chúng tôi mang đến cho bạn nụ cười để mang đi” dành cho Nhà cung cấp bán buôn tốt Bộ phận chính xác Gia công CNC Thiết bị mạ Chrome cứng, Tuân thủ nguyên tắc kinh doanh nhỏ cùng có lợi, giờ đây Anebon đã giành được danh tiếng tốt giữa chúng ta người mua vì các công ty tốt nhất của chúng tôi, hàng hóa chất lượng và mức giá cạnh tranh. Anebon nồng nhiệt chào đón những người mua trong và ngoài nước hợp tác với chúng tôi để đạt được kết quả chung.

Nhà cung cấp bán buôn tốt Trung Quốc gia công thép không gỉ, bộ phận gia công 5 trục chính xác và dịch vụ phay cnc. Mục tiêu chính của Anebon là cung cấp cho khách hàng trên toàn thế giới chất lượng tốt, giá cả cạnh tranh, giao hàng hài lòng và dịch vụ xuất sắc. Sự hài lòng của khách hàng là mục tiêu chính của chúng tôi. Chúng tôi chào đón bạn đến thăm phòng trưng bày và văn phòng của chúng tôi. Anebon rất mong được thiết lập mối quan hệ kinh doanh với bạn.

Thời gian đăng: 22-05-2023