Bạn biết gì về quy trình xử lý bề mặt vật liệu trong gia công CNC?

Đối với gia công CNC, xử lý bề mặt là quá trình được sử dụng để cải thiện hình thức cũng như chức năng và tuổi thọ của vật liệu gia công. Các quy trình phổ biến nhất được sử dụng để xử lý các bề mặt được sử dụng trong gia công CNC bao gồm mài nhẵn. Quy trình này bao gồm việc loại bỏ các cạnh sắc, gờ hoặc bất kỳ vật liệu dư thừa nào khỏi bề mặt của bộ phận gia công. Việc mài nhẵn giúp nâng cao tính thẩm mỹ và độ an toàn của sản phẩm cuối cùng.

Đánh bóng:Đánh bóng có thể được sử dụng để làm mịn bề mặt của vật liệu, mang lại vẻ ngoài sáng bóng và phản chiếu. Nó tăng cường sự xuất hiện của các bộ phận và giảm ma sát trên các bộ phận.

mài: Nó được sử dụng để loại bỏ những điểm không hoàn hảo trên bề mặt hoặc đạt được dung sai chính xác. Điều này liên quan đến việc sử dụng một bánh xe mài để loại bỏ vật liệu khỏi một tác phẩm.

Anodizing:Đó là một quá trình điện hóa tạo ra một lớp bảo vệ giống oxit trên bề mặt vật liệu kim loại như nhôm. Nó tăng cường khả năng chống ăn mòn cũng như tính thẩm mỹ, độ cứng và.

mạ điệnliên quan đến việc đặt lớp kim loại mỏng lên trên vật liệu. Nó cải thiện khả năng chống ăn mòn cũng như độ dẫn điện và vẻ ngoài.

Lớp phủ:Lớp phủ bề mặt là quá trình phủ một lớp hoặc sơn chống ăn mòn lên bề mặt vật liệu. Nó có thể cung cấp khả năng chống ăn mòn cũng như chống mài mòn. Nó cũng có thể cải thiện tính thẩm mỹ.

Xử lý nhiệt:Điều này liên quan đến việc cho vật liệu tiếp xúc với nhiệt độ cực cao và làm mát được kiểm soát để sửa đổi tính chất cơ học của chúng. Quá trình này cải thiện độ bền, độ cứng của vật liệu và chống mài mòn và biến dạng.

Những phương pháp xử lý bề mặt này có thể nâng cao đáng kể chất lượng, hiệu suất và tuổi thọ tổng thể của các bộ phận gia công CNC. Loại phương pháp điều trị bạn chọn sử dụng tùy thuộc vào vật liệu, ứng dụng dự định và kết quả mong muốn.

Xử lý bề mặt là một quá trình tạo ra vật liệu nền có các đặc tính hóa học, vật lý và cơ học khác với các đặc tính của vật liệu nền.

Mục tiêu của việc xử lý bề mặt là đáp ứng khả năng chống mài mòn, ăn mòn và các nhu cầu khác của hàng hóa. Các kỹ thuật được sử dụng thường xuyên nhất để xử lý bề mặt bao gồm mài cơ học, xử lý hóa học, xử lý nhiệt bề mặt và phun lên bề mặt. Xử lý bề mặt là quá trình làm sạch bề mặt, quét, mài nhẵn và tẩy dầu mỡ ở mặt ngoài của chi tiết. Hôm nay chúng ta sẽ thảo luận về quy trình xử lý bề mặt.

Việc xử lý bề mặt có thể mang lại lợi ích gì cho các bộ phận gia công?

Các thủ tục trị liệu diện tích bề mặt có thể mang lại một số lợi ích chobộ phận gia công, bao gồm: Cải thiện tính thẩm mỹ: Các phương pháp xử lý bề mặt như chà nhám, anodizing, mạ và hoàn thiện có thể làm tăng vẻ đẹp thẩm mỹ của các bộ phận gia công. Nó có thể tạo ra lớp hoàn thiện mịn, sáng bóng hoặc tùy chỉnh, cải thiện hình thức tổng thể của sản phẩm.

Tăng cường khả năng chống gỉ: Nhiều phương pháp xử lý diện tích bề mặt, chẳng hạn như anodizing, mạ và hoàn thiện, tạo ra một lớp bảo vệ trên bề mặt vật liệu. Lớp này hoạt động như một chướng ngại vật, bảo vệ bộ phận khỏi tiếp xúc với môi trường ăn mòn, do đó tăng cường khả năng chống ăn mòn của nó.

Tăng cường khả năng chống mài mòn: Các phương pháp xử lý bề mặt như xử lý nhiệt hoặc hoàn thiện có thể làm tăng đáng kể khả năng chống mài mòn của các bộ phận gia công. Các quy trình này có thể cải thiện độ cứng, độ dẻo dai và độ bền của vật liệu, khiến chúng ít bị cọ xát, mài mòn và mài mòn hơn. Tăng cường bôi trơn và giảm ma sát: Một số phương pháp xử lý bề mặt, chẳng hạn như đánh bóng hoặc phủ vật liệu có độ ma sát thấp, có thể giảm thiểu ma sát giữa các bộ phận chuyển động. Điều này khiến quy trình trơn tru hơn, giảm mài mòn và cũng nâng cao hiệu suất tổng thể của các bộ phận gia công.

Kháng hóa chất tốt hơn nhiều: Thông qua xử lý bề mặt, khả năng kháng hóa chất của các bộ phận gia công có thể được tăng cường. Điều này đặc biệt có lợi khi các bộ phận tiếp xúc với các hóa chất hoặc hợp chất thù địch có thể làm hỏng sản phẩm. Dung sai chặt chẽ hơn cũng như độ chính xác cao hơn: Các phương pháp xử lý bề mặt như chất hỗ trợ mài hoặc đánh bóng đạt được điện trở kích thước chặt chẽ hơn và cũng đảm bảo độ chính xác cao hơn trong các bộ phận gia công. Điều này rất quan trọng đối với các ứng dụng đòi hỏi độ chính xác cao và dung sai chặt chẽ.

Tăng cường độ bám dính và liên kết: Việc chuẩn bị bề mặt có thể tạo ra diện tích bề mặt thích hợp cho chất kết dính, sơn hoặc các phương pháp liên kết khác. Điều này cho phép tạo ra mối liên kết mạnh mẽ hơn và uy tín hơn giữa các yếu tố khác nhau, cải thiện tính toàn vẹn của sản phẩm. Nhìn chung, quy trình xử lý bề mặt đóng một vai trò quan trọng trong việc tối ưu hóa tính năng, tuổi thọ cũng như hình thức của sản phẩm.linh kiện gia công, làm cho chúng phù hợp hơn với ứng dụng mong muốn và cải thiện chất lượng tổng thể của chúng.

Các phương pháp xử lý bề mặt thường được sử dụng là:

Mạ điện chân không, quy trình mạ điện, anodizing, đánh bóng điện phân, quy trình in pad, quy trình mạ kẽm, sơn tĩnh điện, in chuyển nước, in lụa, điện di, v.v.

01. Mạ chân không

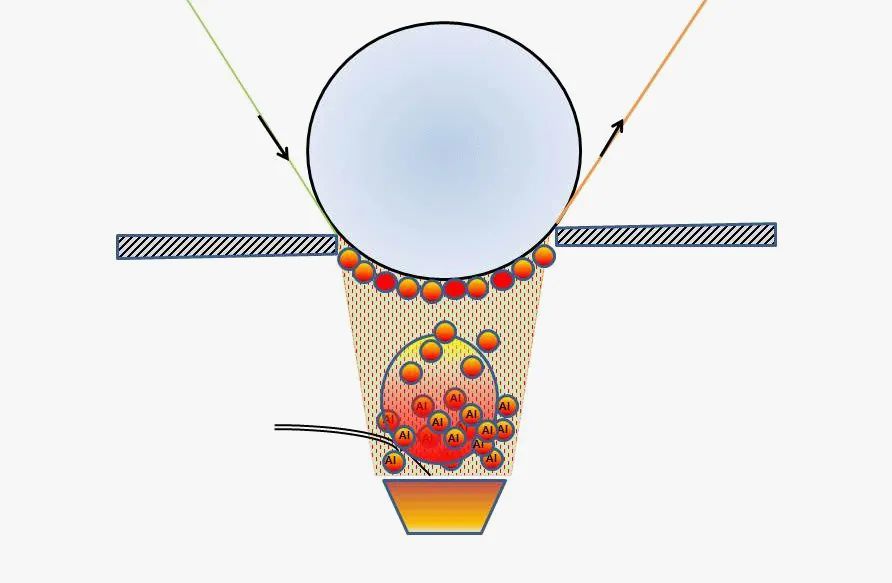

--- Kim loại hóa chân không ---

Mạ chân không có thể được mô tả như một quá trình lắng đọng vật lý. Về bản chất, khí argon được bơm vào trạng thái chân không, các nguyên tử khí chạm vào vật liệu được lựa chọn và vật liệu được nhắm tới sẽ được tách thành các phân tử, sau đó được các chất dẫn điện hấp thụ để tạo thành một lớp kim loại giả đồng nhất và mịn màng. .

Vật liệu áp dụng:

1. Có thể phủ nhiều loại vật liệu, bao gồm kim loại, nhựa cứng và mềm, gốm sứ, vật liệu composite và thủy tinh. Phương pháp mạ điện được sử dụng phổ biến nhất là nhôm, tiếp theo là đồng và bạc.

2. Vật liệu tự nhiên không thích hợp cho mạ hơi do độ ẩm trong vật liệu tự nhiên có thể làm thay đổi môi trường chân không.

Chi phí của quá trình này là chi phí mạ hơi, sản phẩm phải được phun, dỡ hàng, nạp và sau đó quay trở lại phun, nghĩa là chi phí nhân công rất tốn kém, tuy nhiên nó phụ thuộc vào kích thước và độ phức tạp của phôi.

Tác động đến môi trường: Mạ điện chân không gây ra tác động môi trường tối thiểu, tương tự như tác động của quá trình này đến môi trường xung quanh.

02. Đánh bóng bằng điện

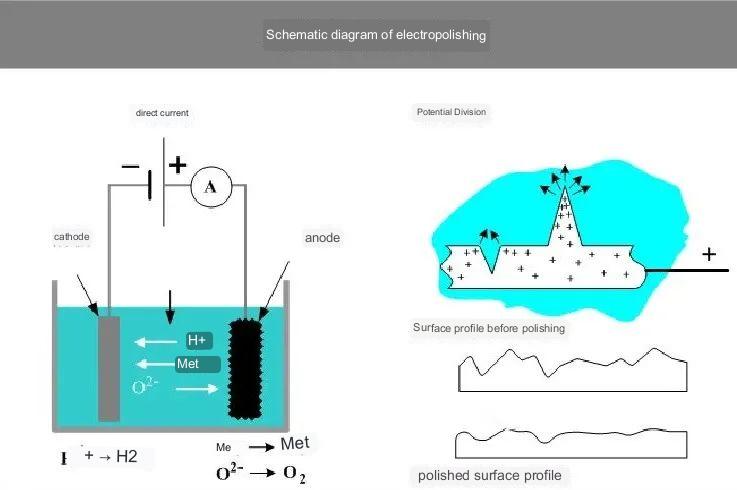

--- Đánh bóng bằng điện ---

Đánh bóng bằng điện đề cập đến một quy trình điện hóa trong đó các nguyên tử trongbộ phận tiện cncđược ngâm trong chất điện phân được chuyển thành các ion và sau đó được loại bỏ khỏi bề mặt thông qua dòng điện tích, dẫn đến việc loại bỏ các vệt mịn và tăng cường độ sáng của bề mặt.

Vật liệu áp dụng:

1. Phần lớn các kim loại được đánh bóng bằng điện phân, trong đó việc đánh bóng bề mặt mà thép không gỉ trải qua được sử dụng thường xuyên nhất (đặc biệt là với loại không gỉ austenit).

2. Các vật liệu khác nhau không thể được điện phân đồng thời hoặc thậm chí trong cùng một dung môi để điện phân.

Chi phí của quá trình: Toàn bộ quá trình đánh bóng điện phân gần như hoàn toàn tự động, nghĩa là chi phí nhân công cực kỳ thấp. Tác động đến môi trường: Đánh bóng điện phân sử dụng các hóa chất có tác động thấp. Toàn bộ quá trình chỉ cần một lượng nước nhỏ và rất dễ sử dụng. Hơn nữa, nó có thể tăng cường các tính chất của thép không gỉ cũng như làm chậm sự ăn mòn của thép không gỉ.

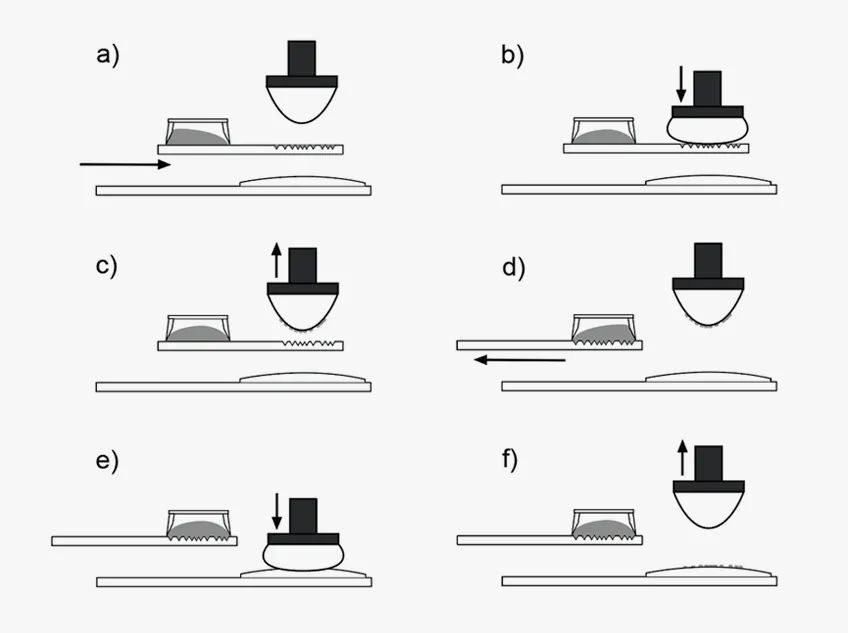

03. Quy trình in pad

---In Pad——

Khả năng in hình ảnh, văn bản và đồ họa lên bề mặt của các vật thể có hình dạng bất thường đang trở thành một khía cạnh quan trọng của in ấn đặc biệt.

Vật liệu áp dụng:

In miếng đệm là một lựa chọn khả thi trên hầu hết mọi vật liệu, ngoại trừ những vật liệu dễ gãy hơn như miếng silicon như PTFE.

Chi phí xử lý Chi phí khuôn thấp và chi phí nhân công thấp.

Tác động đến môi trường: Vì quá trình này chỉ giới hạn ở các loại mực có thể hòa tan (bị nhiễm hóa chất độc hại) và có tác động đáng kể đến môi trường.

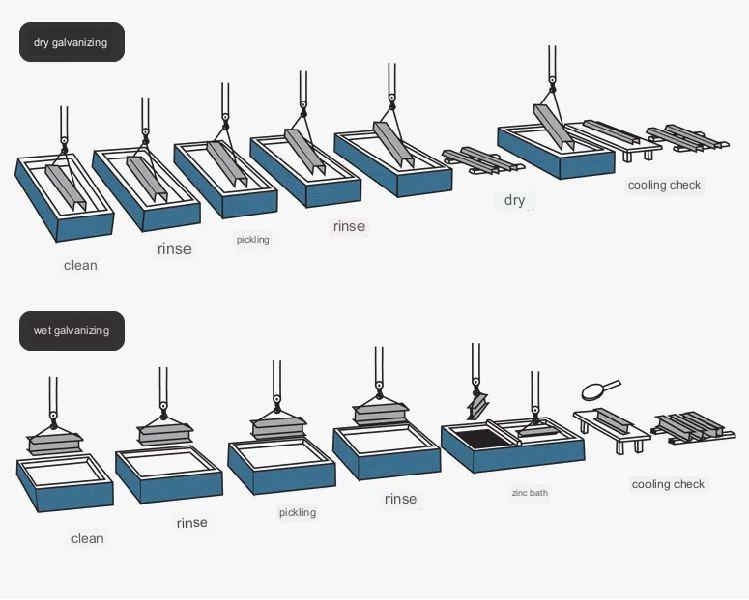

04. Quá trình mạ kẽm

--- Mạ kẽm ---

Công nghệ xử lý bề mặt phủ một lớp kẽm lên trên các hợp kim làm bằng thép nhằm mang lại tính thẩm mỹ và chống gỉ. Lớp mạ kẽm trên bề mặt đóng vai trò như một lớp bảo vệ điện hóa giúp ngăn chặn sự ăn mòn kim loại. Hai phương pháp được sử dụng phổ biến nhất là mạ kẽm nhúng nóng và mạ kẽm.

Vật liệu áp dụng:

Bởi vì mạ điện phụ thuộc vào liên kết luyện kim nên quá trình này phù hợp để xử lý bề mặt sắt và thép.

Chi phí của quy trình: Không có chi phí khuôn mẫu, chu kỳ ngắn hoặc chi phí nhân công trung bình, vì chất lượng bề mặt trên phôi phần lớn được xác định bởi quá trình xử lý bề mặt được thực hiện bằng tay trước khi mạ.

Tác động đến môi trường: Vì quá trình mạ kẽm có thể tăng tuổi thọ của các bộ phận thép từ 40 đến 100 năm và cũng ngăn ngừa sự ăn mòn và rỉ sét có thể xảy ra trên đó, nên quá trình này có thể có tác động đến việc bảo vệ môi trường xung quanh. Hơn nữa, phôi đã được mạ kẽm có thể được đưa trở lại bể kẽm khi hết thời gian sử dụng và việc sử dụng liên tục kẽm ở dạng lỏng không gây lãng phí vật lý hoặc hóa học.

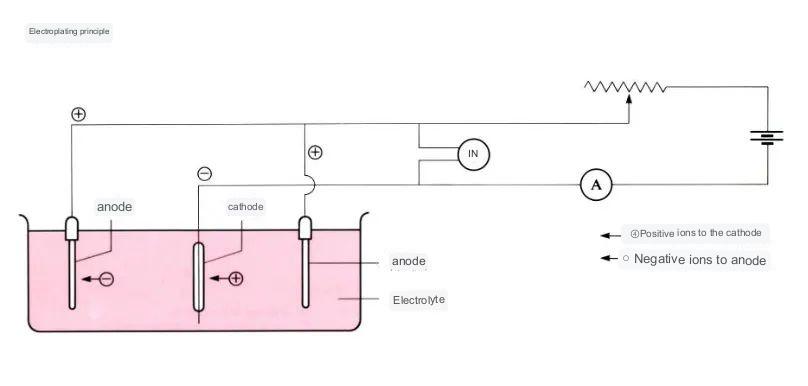

05. Quá trình mạ điện

--- Mạ điện ---

Quy trình gắn một lớp màng kim loại mỏng lên bề mặt các bộ phận thông qua quá trình điện phân, nhằm ngăn chặn quá trình oxy hóa kim loại, tăng cường khả năng chống mài mòn, tính dẫn điện của khả năng chống ăn mòn phản xạ ánh sáng và cải thiện hình thức bên ngoài. Lớp ngoài của nhiều đồng xu cũng có thể được mạ điện. .

Vật liệu áp dụng:

1. Nhiều kim loại được mạ điện. Tuy nhiên, các kim loại khác nhau có mức độ tinh khiết và hiệu quả mạ khác nhau. Phổ biến nhất trong số này là: thiếc và crom, bạc, niken và rhodium.

2. Chất liệu phổ biến nhất để tiến hành mạ điện là nhựa ABS. ABS.

3. Không nên sử dụng kim loại niken để mạ điện các sản phẩm tiếp xúc với da vì nó gây kích ứng và có hại cho da.

Chi phí xử lý: Không có chi phí khuôn, tuy nhiên cần có các thiết bị cố định để đảm bảo chi phí thời gian cho các bộ phận dựa trên nhiệt độ và loại kim loại hoặc chi phí nhân công (trung bình-cao) tùy thuộc vào loại thành phần mạ cụ thể, như đồ trang sức và đồ bạc, đòi hỏi trình độ chuyên môn cao. Nó được quản lý bởi những nhân viên có tay nghề cao vì yêu cầu cao về ngoại hình và tuổi thọ.

Tác động đến môi trường của mạ điện: Một lượng lớn hóa chất độc hại được sử dụng trong quá trình mạ điện, đó là lý do tại sao việc chuyển hướng và khai thác chuyên nghiệp là cần thiết để giảm thiểu tác động đến môi trường.

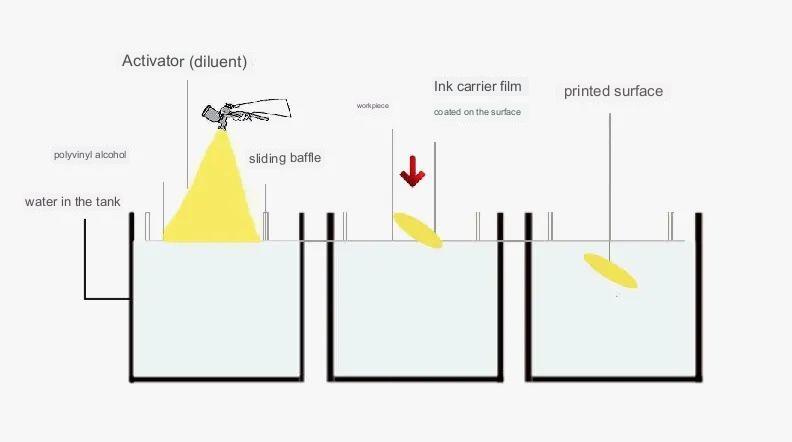

06. In chuyển nước

--- In chuyển Hydro ---

Đó là kỹ thuật in hoa văn màu lên giấy chuyển trên bề mặt của sản phẩm ba chiều bằng cách sử dụng nước áp lực. Do nhu cầu đóng gói sản phẩm và trang trí bề mặt của mọi người nên việc sử dụng in theo yêu cầu ngày càng phổ biến.

Vật liệu áp dụng:

Tất cả các loại vật liệu cứng đều phù hợp cho việc in chuyển nước và các vật liệu phù hợp cho việc phun phải phù hợp để in bằng nước. Phổ biến nhất là các bộ phận đúc phun cũng như các bộ phận kim loại.

Chi phí của quy trình: Không có chi phí liên quan đến nấm mốc, tuy nhiên nhiều sản phẩm phải được chuyển sang nước cùng lúc bằng cách sử dụng thiết bị cố định. tổng chi phí không nhiều hơn lượng thời gian cho mỗi chu kỳ.

Tác động đến môi trường: So với việc phun lên sản phẩm, in chuyển nước áp dụng hoàn toàn hơn các loại sơn in giúp giảm nguy cơ rò rỉ và lãng phí.

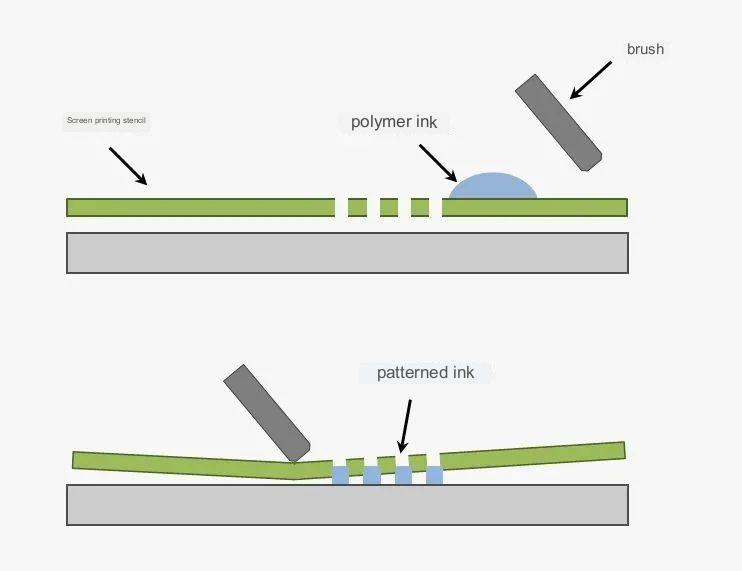

07. In lụa

--- In lụa ---

Bằng cách ép đùn dụng cụ cạo, mực sẽ được chuyển lên bề mặt thông qua lưới và tạo thành hình ảnh giống hệt như hình ảnh được in lần đầu tiên. Máy in màn hình đơn giản, thân thiện với người dùng, dễ in và tạo bản in, với mức giá thấp và tính linh hoạt tuyệt vời.

Các vật liệu in ấn thường được sử dụng bao gồm áp phích tranh sơn dầu màu, danh thiếp, bìa bìa áp phích, bảng hiệu hàng hóa, cũng như hàng dệt nhuộm và in.

Vật liệu áp dụng:

Gần như bất kỳ vật liệu nào cũng có thể được in lụa, bao gồm kim loại, nhựa, gốm sứ, thủy tinh, v.v.

Chi phí của quy trình Chi phí của khuôn là tối thiểu nhưng vẫn phụ thuộc vào số lượng màu được sử dụng vì mỗi màu phải được tạo riêng. Chi phí nhân công rất cao, đặc biệt trong trường hợp in nhiều màu.

Tác động đến môi trường: In lụa bằng mực sáng màu không gây tác động tiêu cực đến môi trường, tuy nhiên mực được tạo thành từ PVC và formaldehyde là những hợp chất hóa học độc hại, cần phải tái chế và xử lý vào thời điểm thích hợp để ngăn chặn ô nhiễm nguồn nước .

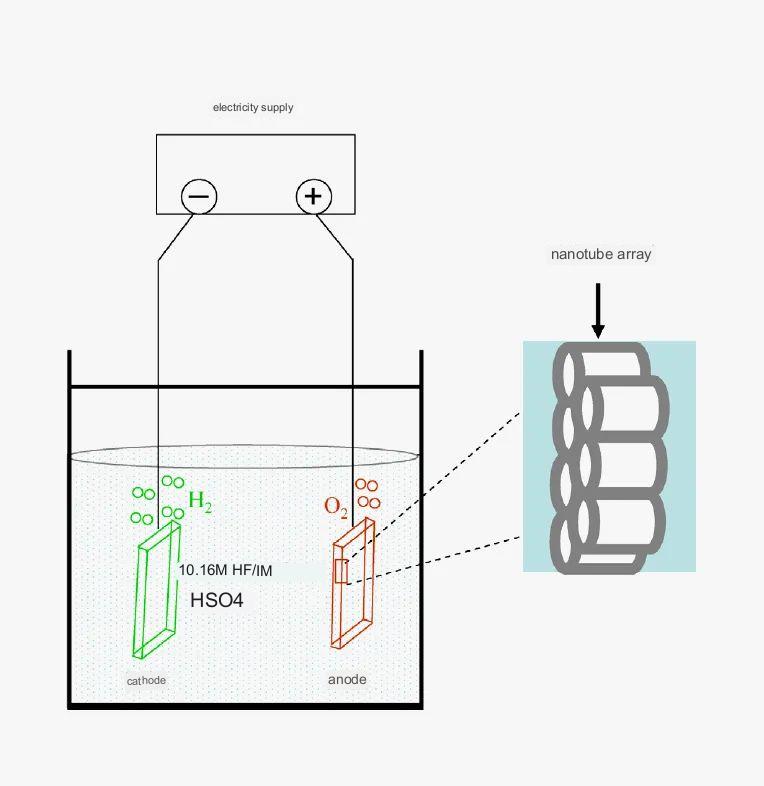

08. Anodizing

--- Quá trình oxy hóa anốt ---

Quá trình oxy hóa anốt cho nhôm chủ yếu dựa trên khái niệm điện hóa để tạo ra một lớp mỏng bên dưới gồm màng Al2O3 (nhôm oxit) trên nhôm cũng như hợp kim nhôm. Oxit có các đặc tính riêng biệt như bảo vệ khỏi ăn mòn, trang trí, cách nhiệt và chống mài mòn.

Vật liệu áp dụng:

Nhôm, hợp kim nhôm và các sản phẩm nhôm khác

Chi phí xử lý: Trong quá trình sản xuất, mức tiêu thụ điện và nước là đáng kể, đặc biệt là trong quá trình oxy hóa. Bản thân năng lượng tiêu thụ của máy móc đòi hỏi phải được làm mát liên tục bằng nước chảy. Mức tiêu thụ điện năng trên mỗi tấn thường là khoảng 1000 độ.

Tác động môi trường: Anodizing không phải là ngoại lệ về mặt hiệu quả năng lượng. Tuy nhiên, trong quá trình sản xuất điện phân nhôm, phản ứng ở cực dương tạo ra các khí có tác động xấu đến tầng Ozone của khí quyển.

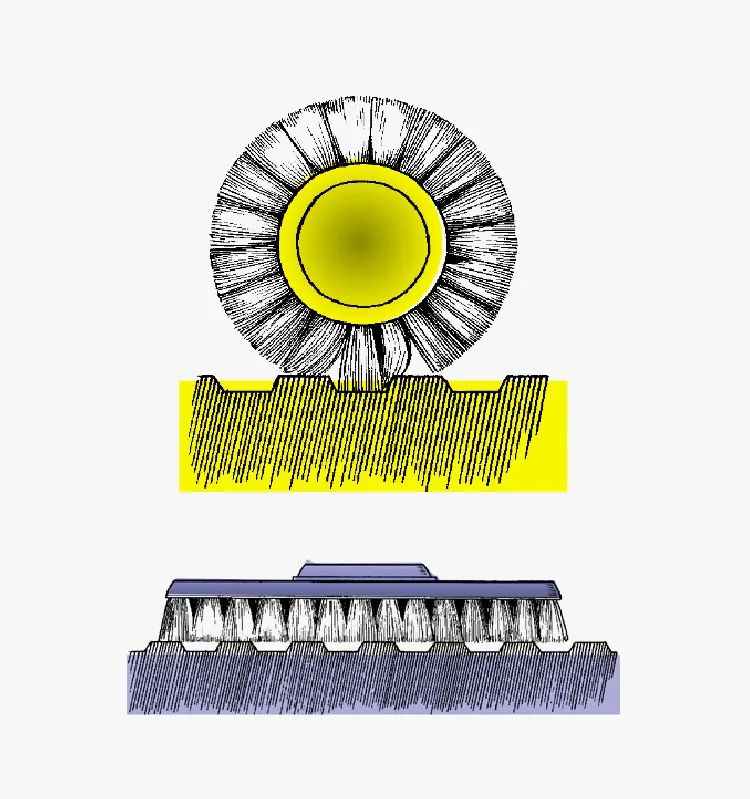

09. Vẽ dây kim loại

-- Dây kim loại --

Đó là một phương pháp xử lý bề mặt nhằm tạo ra các đường trên bề mặt làm việc bằng cách mài vật phẩm để đạt được tác động hấp dẫn. Theo các cấu trúc khác nhau sau khi minh họa cáp, nó có thể được chia thành: kéo cáp thẳng, kéo cáp không trật tự, lượn sóng và xoắn.

Các vật liệu liên quan: Hầu như tất cả các vật liệu kim loại đều có thể sử dụng quy trình kéo dây kim loại.

Chi phí xử lý: Cách tiếp cận thủ tục dễ dàng, thiết bị đơn giản, mức tiêu thụ nguyên liệu cực kỳ ít, chi phí khá giảm và lợi thế tài chính cũng cao.

Ảnh hưởng đến môi trường: sản phẩm kim loại nguyên chất, không sơn hay bất kỳ loại vật liệu hóa học nào trên bề mặt, nhiệt độ cao 600 độ không tan chảy, không tạo ra khí độc, đáp ứng các yêu cầu về an toàn cháy nổ cũng như bảo vệ môi trường.

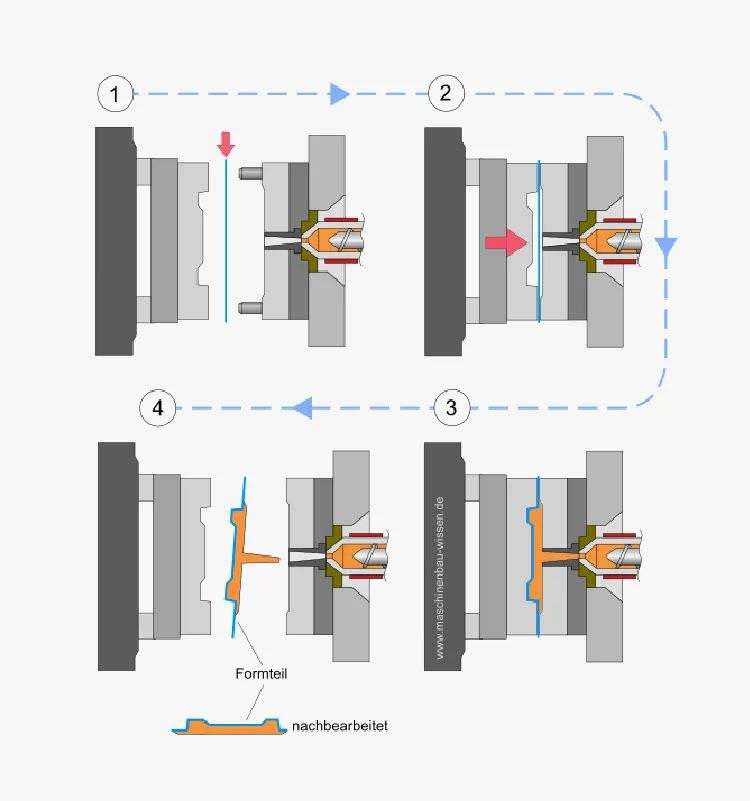

10. Trang trí trong khuôn

--- Trang trí trong khuôn-IMD ---

Đó là một kỹ thuật đúc, đặt màng ngăn có hoa văn ngay vào khuôn thép và khuôn, truyền nhựa để đúc ngay vào khuôn kim loại và khuôn cũng như nối với màng ngăn, và tạo ra màng ngăn có hoa văn cũng như nhựa được kết hợp và đông đặc ngay thành sản phẩm hoàn chỉnh.

Sản phẩm phù hợp: diện tích bề mặt nhựa

Tinh chỉnh chi phí: chỉ cần mở một bộ sưu tập nấm mốc, điều này có thể giảm chi phí cũng như nhân công, sản xuất tự động hóa cao, quy trình sản xuất đơn giản hóa, phương pháp ép phun một lần, cũng như đạt được khuôn đúc và trang trí ngay tại thời điểm sản xuất. cùng một lúc.

Tác động đến môi trường: Công nghệ hiện đại này thân thiện với môi trường cũng như thân thiện với môi trường, ngăn chặn sự ô nhiễm do hoạt động sơn cũng như mạ điện thông thường gây ra.

Ưu điểm của Anebon là chi phí thấp hơn, đội ngũ thu nhập năng động, QC chuyên ngành, nhà máy vững chắc, dịch vụ chất lượng cao cho dịch vụ gia công các bộ phận nhôm gia công cnc và dịch vụ gia công các bộ phận tiện cnc. Anebon đặt mục tiêu liên tục đổi mới hệ thống, đổi mới quản lý, đổi mới ưu tú và đổi mới ngành, phát huy tối đa lợi thế tổng thể và không ngừng cải tiến để hỗ trợ xuất sắc.

Anebon Sản phẩm mới Máy gia công lỗ khóa Trung Quốc và Máy gia công lỗ khóa cửa sổ nhôm, Anebon có dây chuyền sản xuất nguyên liệu hoàn chỉnh, dây chuyền lắp ráp, hệ thống kiểm soát chất lượng và quan trọng nhất là hiện nay Anebon có nhiều bằng sáng chế về công nghệ và đội ngũ kỹ thuật&sản xuất giàu kinh nghiệm, dịch vụ bán hàng giàu kinh nghiệm đội. Với lợi thế của tất cả mọi người, chúng tôi sẽ tạo ra “thương hiệu quốc tế có uy tín về sợi nylon đơn” và đưa sản phẩm của chúng tôi đến mọi nơi trên thế giới. Chúng tôi đã và đang không ngừng nỗ lực hết mình để phục vụ khách hàng của Anebon.

Thời gian đăng: 29-07-2023