Bạn biết gì về chi tiết kích thước trong thiết kế cơ khí cần chú ý?

Kích thước tổng thể của sản phẩm:

Chúng là các kích thước xác định hình dạng và kích thước tổng thể của một vật thể. Các kích thước này thường được biểu diễn dưới dạng giá trị số trong các hộp hình chữ nhật biểu thị chiều cao, chiều rộng và chiều dài.

Dung sai:

Dung sai là những thay đổi được phép về kích thước để đảm bảo sự phù hợp, chức năng và lắp ráp phù hợp. Dung sai được xác định bằng sự kết hợp các ký hiệu cộng và trừ cùng với các giá trị số. Ví dụ: một lỗ có đường kính 10mm +- 0,05mm có nghĩa là phạm vi đường kính nằm trong khoảng từ 9,95mm đến 10,05mm.

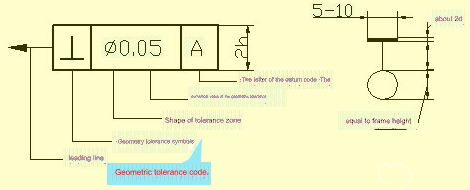

Kích thước hình học & dung sai

GD&T cho phép bạn kiểm soát và xác định hình dạng của các bộ phận và tính năng lắp ráp. Hệ thống bao gồm các khung điều khiển và ký hiệu để xác định các đặc điểm như độ phẳng (hoặc độ đồng tâm), độ vuông góc (hoặc độ song song), v.v. Điều này cung cấp nhiều thông tin hơn về hình dạng và hướng của các đặc điểm so với các phép đo chiều cơ bản.

Hoàn thiện bề mặt

Bề mặt hoàn thiện được sử dụng để xác định kết cấu hoặc độ mịn mong muốn của bề mặt. Độ hoàn thiện bề mặt được biểu thị bằng các ký hiệu như Ra (trung bình số học), Rz (cấu hình chiều cao tối đa) và các giá trị độ nhám cụ thể.

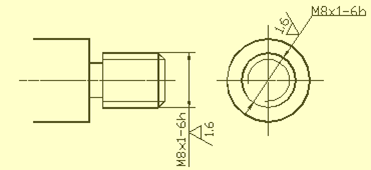

Tính năng luồng

Để đo kích thước các chi tiết ren, chẳng hạn như bu lông hoặc ốc vít, bạn phải chỉ định kích thước ren, bước ren và chuỗi ren. Bạn cũng có thể bao gồm bất kỳ chi tiết nào khác, như chiều dài ren, góc vát hoặc chiều dài ren.

Mối quan hệ lắp ráp & giải phóng mặt bằng

Chi tiết về kích thước cũng rất quan trọng khi thiết kế các bộ phận cơ khí để xem xét mối quan hệ giữa các bộ phận, cũng như các khoảng trống cần thiết để hoạt động phù hợp. Điều quan trọng là phải xác định rõ các bề mặt tiếp xúc, căn chỉnh, khoảng trống và bất kỳ dung sai nào cần thiết cho chức năng.

Các phương pháp đo kích thước cho các kết cấu thông dụng

Phương pháp xác định kích thước lỗ thông thường (lỗ mù, lỗ ren, lỗ chìm, lỗ chìm); các phương pháp đo kích thước cho mặt vát.

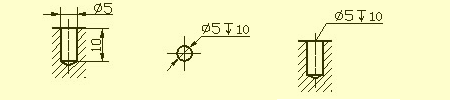

❖ Lỗ mù

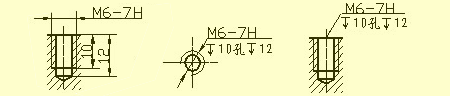

❖ Lỗ ren

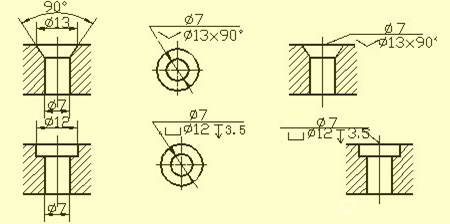

❖ Đối trọng

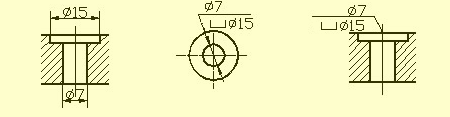

❖ Lỗ chìm

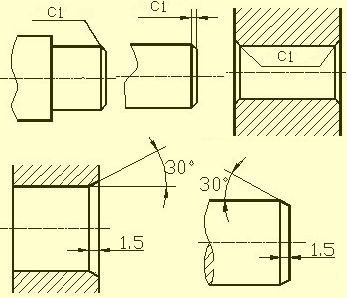

❖ Vát

Cấu trúc gia công trên một phần

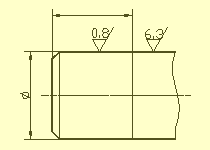

❖ Rãnh cắt và rãnh di chuyển quá mức của bánh mài

Để thuận tiện cho việc tháo dụng cụ ra khỏi bộ phận và để đảm bảo rằng các bề mặt của các bộ phận tiếp xúc giống nhau trong quá trình lắp ráp, nên áp dụng rãnh cắt dưới được xử lý trước hoặc rãnh di chuyển quá mức của bánh mài ở giai đoạn bề mặt được lắp đặt. đã xử lý.

Nói chung, kích thước của rãnh cắt có thể được biểu thị bằng “độ sâu rãnh x đường kính” hoặc “độ sâu rãnh x chiều rộng rãnh”. Rãnh di chuyển quá mức của đá mài khi mài mặt cuối hoặc mặt tròn bên ngoài.

❖Kết cấu khoan

Các lỗ mù được khoan bằng máy khoan có góc 120 độ ở phía dưới. Độ sâu của phần trụ là độ sâu khoan, không bao gồm hố. Sự chuyển đổi giữa lỗ bậc và hình nón 120 độ được đánh dấu bằng hình nón bằng phương pháp vẽ cũng như đo kích thước.

Để đảm bảo khoan chính xác và tránh gãy mũi khoan, điều quan trọng là trục của mũi khoan phải vuông góc nhất có thể với mặt của đầu được khoan. Hình ảnh bên dưới cho thấy cách cấu trúc chính xác ba mặt đầu khoan.

❖Ông chủ và lúm đồng tiền

Nói chung, các bề mặt tiếp xúc với các bộ phận hoặc bộ phận khác cần được xử lý. Các rãnh và hố trên vật đúc thường được thiết kế để giảm diện tích xử lý đồng thời đảm bảo tiếp xúc tốt giữa các bề mặt. Các bề mặt đỡ và các hố bề mặt đỡ được bắt vít; để giảm bề mặt xử lý, một rãnh được tạo ra.

Cấu trúc phần chung

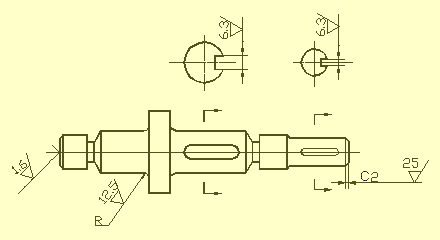

❖Bộ phận bọc trục

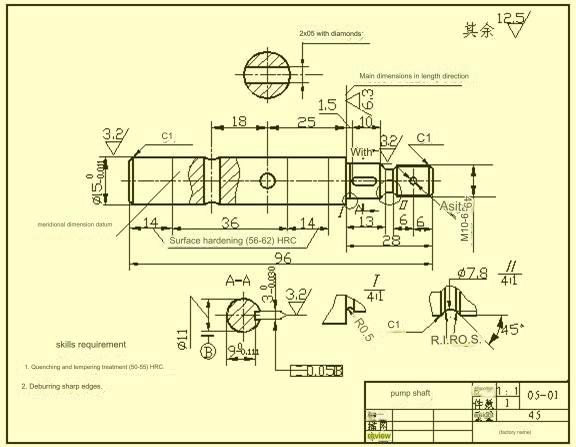

Trục, ống lót và các bộ phận khác là ví dụ về các bộ phận đó. Miễn là hình ảnh cơ bản và mặt cắt được hiển thị, có thể thể hiện được cấu trúc cục bộ và các đặc điểm chính của nó. Trục chiếu thường được đặt nằm ngang để dễ nhìn bản vẽ hơn. Trục phải được đặt trên một đường bên thẳng đứng.

Trục của ống lót được sử dụng để đo kích thước xuyên tâm. Ví dụ, điều này được sử dụng để xác định F14 và F11 (xem Phần AA). Hình được vẽ. Các yêu cầu thiết kế được thống nhất với tiêu chuẩn quy trình. Ví dụ, khi gia công các bộ phận trục trên máy tiện, bạn có thể sử dụng ống lót để đẩy lỗ tâm trục. Theo hướng chiều dài, mặt cuối quan trọng hoặc bề mặt tiếp xúc (vai) hoặc bề mặt gia công có thể được sử dụng làm điểm chuẩn.

Hình vẽ cho thấy vai bên phải có độ nhám bề mặt Ra6.3, là tham chiếu chính cho các kích thước theo hướng chiều dài. Các kích thước như 13, 14, 1,5 và 26,5 có thể được rút ra từ nó. Đế phụ đánh dấu tổng chiều dài của trục 96.

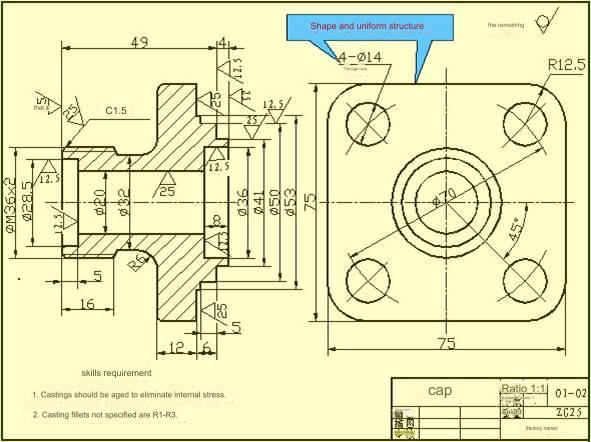

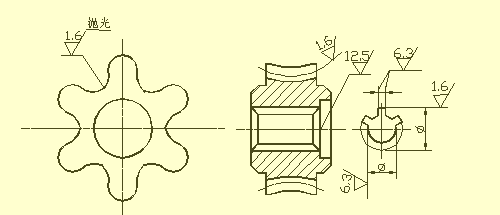

❖Bộ phận nắp đĩa

Loại bộ phận này thường là một đĩa phẳng. Nó bao gồm nắp cuối, nắp van, bánh răng và các bộ phận khác. Cấu trúc chính của các bộ phận này là một thân quay với nhiều mặt bích và lỗ tròn phân bố đều. Các cấu trúc cục bộ, chẳng hạn như xương sườn. Theo nguyên tắc chung, khi chọn chế độ xem, bạn nên chọn chế độ xem phần dọc theo trục hoặc mặt phẳng đối xứng làm chế độ xem chính. Bạn cũng có thể thêm các chế độ xem khác vào bản vẽ (chẳng hạn như chế độ xem bên trái, chế độ xem bên phải hoặc chế độ xem trên cùng) để hiển thị tính đồng nhất của cấu trúc và hình dạng. Trong hình cho thấy một góc nhìn từ bên trái đã được thêm vào để hiển thị mặt bích hình vuông, với các góc được bo tròn và bốn lỗ được phân bổ đều.

Khi thực hiện các phép đo các thành phần vỏ đĩa, trục di chuyển qua lỗ của trục thường được chọn làm trục kích thước hướng tâm và cạnh quan trọng nhất thường được chọn làm mốc kích thước chính theo hướng chiều dài.

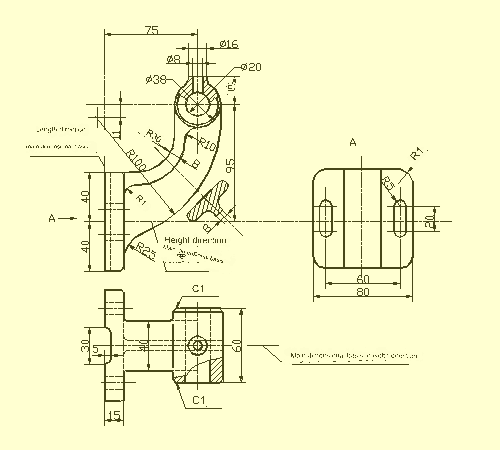

❖ Các bộ phận của Fork

Chúng thường bao gồm các thanh kết nối, giá đỡ càng chuyển số và nhiều bộ phận khác. Do vị trí xử lý khác nhau của chúng, vị trí làm việc và hình dạng của bộ phận được xem xét khi chọn chế độ xem sẽ được sử dụng làm chế độ xem chính. Việc lựa chọn các khung nhìn thay thế thường sẽ yêu cầu ít nhất hai phối cảnh cơ bản cũng như các khung nhìn mặt cắt thích hợp, các khung nhìn một phần và các kỹ thuật biểu đạt khác được sử dụng để chỉ ra cấu trúc cục bộ của tác phẩm như thế nào. Việc lựa chọn các góc nhìn được hiển thị trong các phần của sơ đồ ghế đạp rất đơn giản và dễ hiểu. Để thể hiện kích thước của gân và mang góc nhìn đúng thì không cần thiết, nhưng đối với gân có hình chữ T thì nên sử dụng mặt cắt ngang. thích hợp.

Khi đo kích thước của các bộ phận kiểu nĩa, đáy của bộ phận cũng như mặt phẳng đối xứng của bộ phận thường được sử dụng làm điểm tham chiếu của kích thước. Kiểm tra sơ đồ để biết các phương pháp xác định kích thước.

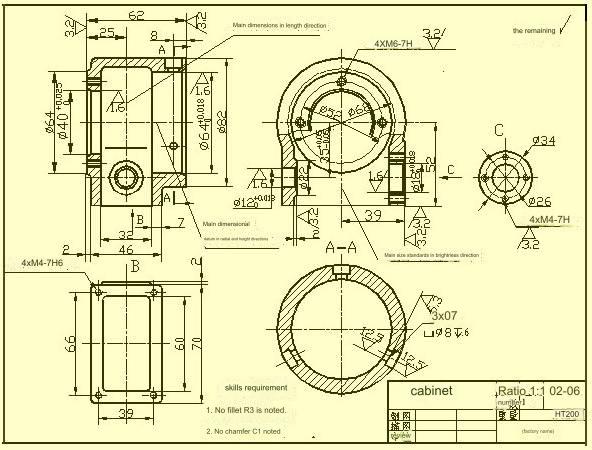

❖Các bộ phận của hộp

Nhìn chung, hình dạng và cấu trúc của bộ phận phức tạp hơn ba loại bộ phận còn lại. Ngoài ra, vị trí xử lý thay đổi. Chúng thường bao gồm thân van, hộp giảm tốc thân bơm và nhiều bộ phận khác. Khi chọn một khung nhìn cho khung nhìn chính, mối quan tâm chính là vị trí của vùng làm việc và các đặc điểm của hình dạng. Nếu bạn đang chọn các chế độ xem khác, các chế độ xem phụ thích hợp như các phần đó hoặc các chế độ xem một phần, các phần và các chế độ xem xiên phải được chọn dựa trên tình huống. Chúng phải truyền tải rõ ràng cấu trúc bên ngoài và bên trong của tác phẩm.

Về mặt kích thước, trục được yêu cầu sử dụng bởi bề mặt lắp phím thiết kế và vùng tiếp xúc (hoặc bề mặt xử lý) cũng như sơ đồ đối xứng (chiều dài chiều rộng) của cấu trúc chính của hộp, v.v., thường được sử dụng. như kích thước của tài liệu tham khảo. Khi nói đến các khu vực cần cắt của hộp, kích thước phải được đánh dấu càng chính xác càng tốt để dễ dàng xử lý và kiểm tra.

Độ nhám bề mặt

❖ Khái niệm độ nhám bề mặt

Các đặc điểm hình học có hình dạng hiển vi bao gồm các đỉnh và thung lũng có những khoảng trống nhỏ trên bề mặt được gọi là độ nhám của bề mặt. Điều này là do các vết xước do dụng cụ để lại trên bề mặt trong quá trình chế tạo các bộ phận và sự biến dạng do nhựa của bề mặt kim loại gây ra trong quá trình cắt, cắt và tách.

Độ nhám của bề mặt cũng là một chỉ tiêu khoa học để đánh giá chất lượng bề mặt của chi tiết. Nó ảnh hưởng đến đặc tính của các bộ phận, độ chính xác phù hợp của chúng, khả năng chống mài mòn, chống ăn mòn, hình thức và hình thức bịt kín. của thành phần.

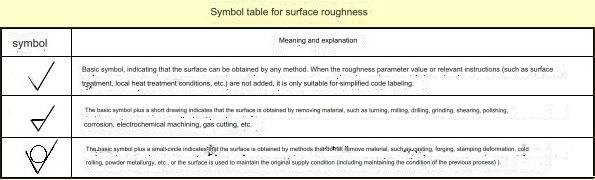

❖ Mã độ nhám bề mặt, ký hiệu và dấu hiệu

Tài liệu GB/T 131-393 chỉ định mã độ nhám bề mặt cũng như kỹ thuật ký hiệu của nó. Các ký hiệu biểu thị độ nhám của các phần tử bề mặt trên bản vẽ được liệt kê trong bảng sau.

❖ Các thông số đánh giá cơ bản về độ nhám bề mặt

Các thông số được sử dụng để đánh giá độ nhám bề mặt của chi tiết là:

1.) Độ lệch trung bình số học của đường viền (Ra)

Giá trị trung bình số học của Giá trị tuyệt đối của độ lệch đường viền theo chiều dài. Các giá trị của Ra cũng như độ dài lấy mẫu được trình bày trong bảng này.

2.) Chiều cao tối đa tối đa của biên dạng (Rz)

Khoảng thời gian lấy mẫu là khoảng cách giữa các đường trên và dưới của đường viền.

Lưu ý: Tham số Ra được ưu tiên khi sử dụng.

❖ Yêu cầu ghi nhãn độ nhám bề mặt

1.) Một ví dụ về ghi nhãn mã để biểu thị độ nhám của bề mặt.

Các giá trị chiều cao nhám bề mặt Ra, Rz và Ry được dán nhãn bằng các giá trị số trong mã, trừ khi có thể bỏ mã tham số Ra là không cần thiết thay cho giá trị thích hợp cho tham số Rz hoặc Ry phải được xác định trước. tới bất kỳ giá trị tham số nào. Hãy xem Bảng để biết ví dụ về cách gắn nhãn.

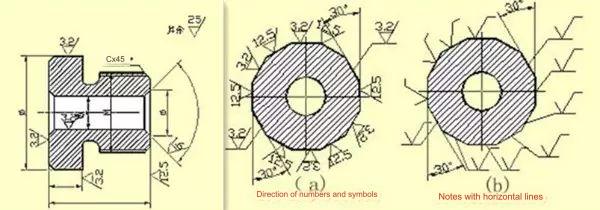

2.) Kỹ thuật đánh dấu ký hiệu, số trên bề mặt gồ ghề

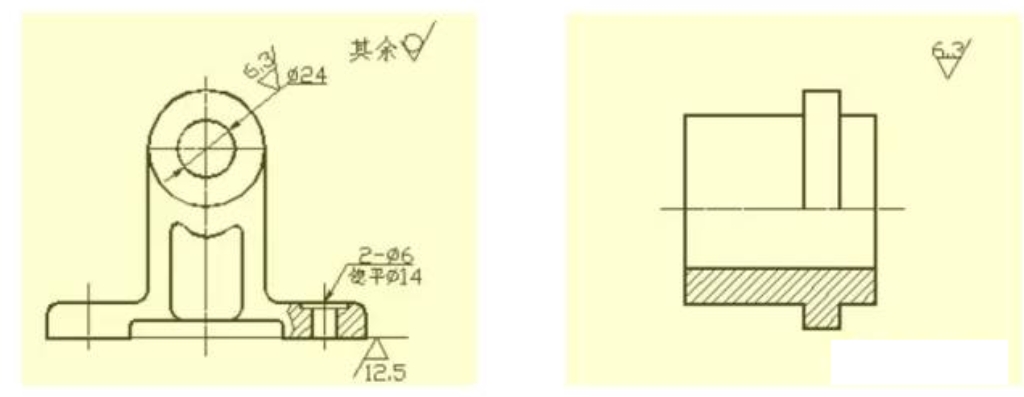

❖ Làm cách nào để đánh dấu độ nhám của ký hiệu bề mặt trên bản vẽ

1.) Độ nhám của bề mặt (ký hiệu) phải được đặt cùng với các đường đồng mức nhìn thấy được hoặc các đường kích thước hoặc trên các đường kéo dài của chúng. Điểm của biểu tượng phải hướng từ bên ngoài vật liệu và hướng về phía bề mặt.

2.) 2. Hướng cụ thể của các ký hiệu và số trong mã độ nhám trên bề mặt phải được đánh dấu theo quy định.

Một ví dụ điển hình về đánh dấu độ nhám bề mặt

Bản vẽ giống nhau được sử dụng cho mọi bề mặt thường được đánh dấu chỉ bằng cách sử dụng một thế hệ (ký hiệu) và gần đường kích thước nhất. Nếu diện tích không đủ lớn hoặc khó đánh dấu thì có thể vẽ đường thẳng. Khi tất cả các bề mặt trên một vật thể đáp ứng các yêu cầu giống nhau về độ nhám bề mặt, việc đánh dấu có thể được thực hiện bằng nhau ở phần trên bên phải của bản vẽ của bạn. Khi phần lớn các bề mặt của một chi tiết có cùng thông số kỹ thuật về độ nhám bề mặt, mã (ký hiệu) được sử dụng thường xuyên nhất sẽ đồng thời được viết mã này ở khu vực phía trên bên trái của bản vẽ của bạn. Ngoài ra, còn bao gồm cả “nghỉ ngơi” “nghỉ ngơi”. Kích thước của tất cả các ký hiệu (ký hiệu) độ nhám bề mặt được xác định thống nhất và văn bản giải thích phải bằng 1,4 lần chiều cao của vạch đánh dấu trên bản vẽ.

Độ nhám của bề mặt (ký hiệu) trên bề mặt cong liên tục của chi tiết, bề mặt của các phần tử được lặp đi lặp lại (như răng, rãnh lỗ, lỗ hoặc rãnh) cũng như bề mặt không liên tục được nối bằng các đường nét mảnh chỉ là chỉ được quan sát một lần.

Nếu có nhiều thông số kỹ thuật về độ nhám bề mặt cho cùng một khu vực, thì phải vẽ một đường liền mảnh để đánh dấu đường phân chia và ghi lại độ nhám cũng như kích thước thích hợp.

Nếu xác định được hình dạng răng (răng) không có dấu vết trên bề mặt ren, bánh răng hoặc các bánh răng khác. Độ nhám của mã bề mặt (ký hiệu) có thể được nhìn thấy trong hình minh họa.

Mã độ nhám cho bề mặt làm việc của lỗ trung tâm, mặt bên của rãnh then và mặt vát có thể đơn giản hóa quá trình ghi nhãn.

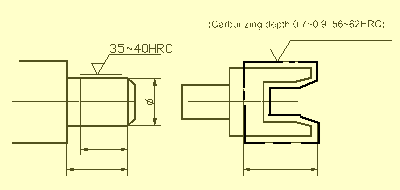

Nếubộ phận phay cncđược xử lý bằng nhiệt hoặc phủ một phần (phủ), toàn bộ khu vực phải được đánh dấu bằng các đường chấm đậm và kích thước tương ứng với nó phải được đánh dấu rõ ràng. Các thông số kỹ thuật có thể xuất hiện trên đường nằm ngang dọc theo cạnh dài của ký hiệu độ nhám bề mặt.

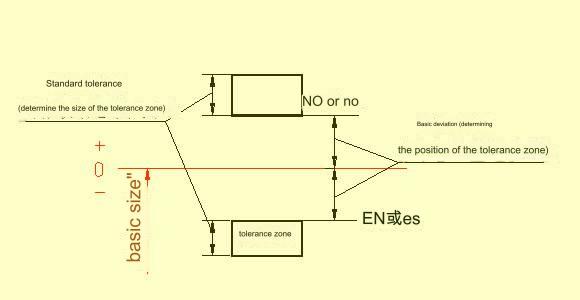

Dung sai cơ bản và độ lệch chuẩn

Để tạo thuận lợi cho sản xuất cho phép khả năng tương tác củalinh kiện gia công cncvà đáp ứng các yêu cầu sử dụng khác nhau, “Giới hạn và Phù hợp” tiêu chuẩn quốc gia quy định rằng vùng dung sai bao gồm hai thành phần là dung sai tiêu chuẩn và độ lệch cơ bản. Dung sai tiêu chuẩn là yếu tố xác định vùng dung sai lớn đến mức nào và độ lệch cơ bản quyết định diện tích của vùng dung sai.

1.) Dung sai tiêu chuẩn (IT)

Chất lượng của dung sai Tiêu chuẩn sẽ được xác định bởi kích thước của đế và lớp. Cấp dung sai là thước đo xác định độ chính xác của phép đo. Nó được chia thành 20 cấp độ, cụ thể là IT01, IT0 và IT1. ,…, CNTT18. Độ chính xác của phép đo kích thước giảm khi bạn chuyển từ IT01 sang IT18. Để biết thêm các tiêu chuẩn cụ thể về dung sai tiêu chuẩn, hãy xem các tiêu chuẩn liên quan.

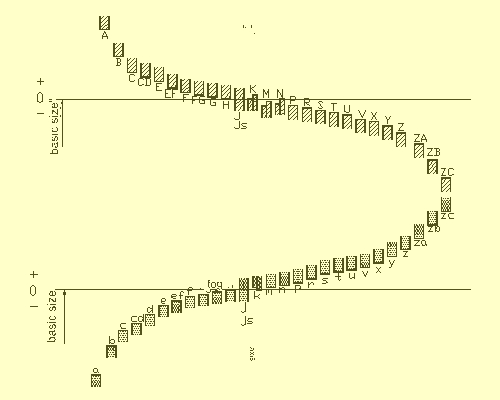

Độ lệch cơ bản

Độ lệch cơ bản là độ lệch trên hoặc dưới so với 0 trong giới hạn tiêu chuẩn và thường đề cập đến độ lệch gần bằng 0. Độ lệch cơ bản thấp hơn khi vùng dung sai cao hơn đường zero; nếu không thì nó ở trên. 28 sai lệch cơ bản được viết bằng chữ Latinh với chữ hoa cho các lỗ và chữ thường để tượng trưng cho trục.

Trên biểu đồ độ lệch cơ bản cho thấy rõ độ lệch cơ bản của lỗ AH và độ lệch cơ bản của trục kzc biểu thị độ lệch cơ bản dưới. Độ lệch cơ bản của lỗ KZC thể hiện độ lệch trên. Độ lệch trên và dưới của lỗ và trục lần lượt là +IT/2 và –IT/2. Biểu đồ độ lệch cơ bản không hiển thị kích thước dung sai mà chỉ hiển thị vị trí của nó. Dung sai tiêu chuẩn là đầu đối diện của lỗ mở ở cuối vùng dung sai.

Theo định nghĩa về dung sai kích thước, công thức tính độ lệch cơ bản và độ lệch chuẩn là:

EI = ES + CNTT

ei=es+IT hoặc es=ei+IT

Mã vùng dung sai cho lỗ và trục được tạo thành từ hai mã: mã độ lệch cơ bản và cấp vùng dung sai.

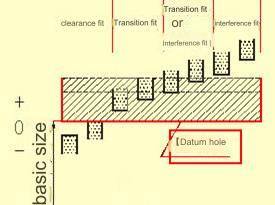

hợp tác

Độ khít là mối quan hệ giữa vùng dung sai của các lỗ và trục có cùng kích thước cơ bản và được kết hợp với nhau. Độ khít giữa trục và lỗ có thể chặt hoặc lỏng tùy theo yêu cầu ứng dụng. Do đó, tiêu chuẩn quốc gia quy định các loại phù hợp khác nhau:

1) Phù hợp với khoảng trống

Lỗ và trục phải khớp với nhau với độ hở tối thiểu bằng 0. Vùng dung sai lỗ cao hơn vùng dung sai trục.

2) Hợp tác chuyển tiếp

Có thể có khoảng trống giữa trục và lỗ khi chúng được lắp ráp. Vùng dung sai của lỗ chồng lên vùng dung sai của trục.

3) Phù hợp với nhiễu

Khi lắp ráp trục và lỗ sẽ xuất hiện hiện tượng nhiễu (bao gồm cả nhiễu tối thiểu bằng 0). Vùng dung sai của trục thấp hơn vùng dung sai của lỗ.

❖ Hệ thống benchmark

Trong sản xuất củabộ phận gia công cnc, một phần được chọn làm mốc và độ lệch của nó được biết đến. Hệ thống mốc là một cách để thu được các loại khớp khác nhau với các thuộc tính khác nhau, bằng cách thay đổi độ lệch của một phần khác không phải là mốc. Tiêu chuẩn quốc gia quy định hai hệ thống chuẩn dựa trên yêu cầu sản xuất thực tế.

1) Hệ thống lỗ cơ bản được trình bày dưới đây.

Hệ thống lỗ cơ bản (còn gọi là hệ thống lỗ cơ bản) là hệ thống trong đó các vùng dung sai của lỗ có độ lệch nhất định so với tiêu chuẩn và các vùng dung sai của trục có độ lệch khác nhau so với tiêu chuẩn có dạng phù hợp khác nhau. Dưới đây là mô tả về hệ thống lỗ cơ bản. Tham khảo sơ đồ dưới đây.

①Hệ thống lỗ cơ bản

2) Hệ trục cơ bản được trình bày dưới đây.

Hệ thống trục cơ bản (BSS) – Đây là một hệ thống trong đó các vùng dung sai của trục và lỗ, mỗi vùng có độ lệch cơ bản khác nhau, tạo thành các khớp khác nhau. Dưới đây là mô tả về hệ thống trục cơ bản. Trục chuẩn là trục trong trục cơ bản. Mã độ lệch cơ bản của nó (h) là h và độ lệch trên của nó là 0.

②Hệ thống trục cơ bản

❖ Quy tắc hợp tác

Mã lắp bao gồm mã vùng dung sai cho lỗ và trục. Nó được viết ở dạng phân số. Mã vùng dung sai của lỗ nằm ở tử số, trong khi mã vùng dung sai của trục nằm ở mẫu số. Trục cơ bản là bất kỳ tổ hợp nào chứa h làm tử số.

❖ Đánh dấu dung sai và độ khít trên bản vẽ

1) Sử dụng phương pháp đánh dấu kết hợp để đánh dấu dung sai và lắp vào bản vẽ lắp ráp.

2) Hai loại đánh dấu khác nhau được sử dụng trênbộ phận gia côngcác bản vẽ.

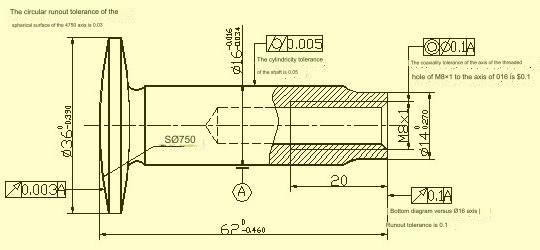

Dung sai hình học

Có sai sót về hình học và sai sót về vị trí lẫn nhau sau khi các bộ phận đã được xử lý xong. Hình trụ có thể có kích thước đủ tiêu chuẩn nhưng lớn hơn ở một đầu so với đầu kia hoặc dày hơn ở giữa và mỏng hơn ở hai đầu. Nó cũng có thể không tròn về mặt cắt ngang, đây là lỗi về hình dạng. Sau khi xử lý, các trục của mỗi đoạn có thể khác nhau. Đây là một lỗi vị trí. Dung sai hình dạng là sự thay đổi có thể được thực hiện giữa hình dạng lý tưởng và hình dạng thực tế. Dung sai vị trí là sự thay đổi có thể được thực hiện giữa vị trí thực tế và vị trí lý tưởng. Cả hai đều được gọi là dung sai hình học.

Đạn có dung sai hình học

❖ Mã dung sai hình dạng và vị trí

Tiêu chuẩn quốc gia GB/T1182-1996 chỉ định các mã sử dụng để biểu thị dung sai hình dạng và vị trí. Khi dung sai hình học không thể được đánh dấu bằng mã trong sản xuất thực tế thì có thể sử dụng mô tả bằng văn bản.

Mã dung sai hình học bao gồm: khung dung sai hình học, đường hướng dẫn, giá trị dung sai hình học và các ký hiệu liên quan khác. Cỡ chữ trong khung có cùng chiều cao với phông chữ.

❖ Đánh dấu dung sai hình học

Văn bản gần dung sai hình học thể hiện trong hình có thể được thêm vào để giải thích khái niệm cho người đọc. Nó không nhất thiết phải được đưa vào bản vẽ.

Anebon tự hào về mức độ đáp ứng của khách hàng cao hơn và được chấp nhận rộng rãi do Anebon kiên trì theo đuổi chất lượng cao cả về sản phẩm và dịch vụ cho Chứng chỉ CE Linh kiện máy tính chất lượng cao được tùy chỉnh CNC Phay phụ tùng kim loại, Anebon đã và đang tiếp tục theo đuổi kịch bản WIN-WIN với người tiêu dùng của chúng tôi . Anebon nồng nhiệt chào đón nhóm khách hàng từ khắp nơi trên thế giới đến thăm và thiết lập mối quan hệ lãng mạn lâu dài.

Giấy chứng nhận CE Linh kiện nhôm gia công cnc Trung Quốc,Bộ phận quay CNCvà các bộ phận máy tiện cnc. Tất cả nhân viên trong nhà máy, cửa hàng và văn phòng của Anebon đang nỗ lực vì một mục tiêu chung là cung cấp chất lượng và dịch vụ tốt hơn. Kinh doanh thực sự là để có được tình hình đôi bên cùng có lợi. Chúng tôi mong muốn hỗ trợ nhiều hơn cho khách hàng. Chào mừng tất cả những người mua vui vẻ trao đổi thông tin chi tiết về sản phẩm và giải pháp của chúng tôi với chúng tôi!

Nếu bạn muốn biết thêm hoặc cần báo giá, vui lòng liên hệinfo@anebon.com

Thời gian đăng: 29-11-2023