Yêu cầu của máy công cụ CNC về vật liệu dụng cụ

Độ cứng cao và chống mài mòn

Độ cứng của phần cắt của dụng cụ phải cao hơn độ cứng của vật liệu phôi. Độ cứng của vật liệu dụng cụ càng cao thì khả năng chống mài mòn của nó càng tốt. Độ cứng của vật liệu dụng cụ ở nhiệt độ phòng phải cao hơn HRC62. Độ cứng có thể cao hơn bình thườngBộ phận gia công CNC.

Đủ sức mạnh và độ dẻo dai

Công cụ này chịu áp lực tuyệt vời trong quá trình cắt quá mức. Đôi khi, nó hoạt động trong điều kiện va đập và rung động. Để dụng cụ không bị gãy, gãy, vật liệu làm dụng cụ phải có đủ độ bền và độ dẻo dai. Nói chung, độ bền uốn được sử dụng để biểu thị độ bền của vật liệu dụng cụ và giá trị va đập được sử dụng để mô tả độ bền của vật liệu dụng cụ.

khả năng chịu nhiệt cao hơn

Khả năng chịu nhiệt đề cập đến hiệu suất của vật liệu dụng cụ để duy trì độ cứng, chống mài mòn, độ bền và độ bền dưới nhiệt độ cao. Đây là chỉ số hàng đầu để đo lường hiệu suất cắt của vật liệu dụng cụ. Hiệu suất này còn được gọi là độ cứng màu đỏ của vật liệu dụng cụ.

Độ dẫn nhiệt tốt

Độ dẫn nhiệt của vật liệu dụng cụ càng lớn thì nhiệt được truyền từ dụng cụ càng nhiều, điều này có lợi cho việc giảm nhiệt độ cắt của dụng cụ và cải thiện độ bền của nó.

Khả năng xử lý tốt

Để tạo điều kiện thuận lợi cho việc gia công và chế tạo dụng cụ, vật liệu dụng cụ phải có các đặc tính gia công tốt như rèn, cán, hàn, cắt và mài, đặc tính xử lý nhiệt và đặc tính biến dạng dẻo ở nhiệt độ cao của vật liệu dụng cụ. Vật liệu dụng cụ gốm và cacbua xi măng cũng yêu cầu đặc tính thiêu kết và tạo áp suất tốt.

Loại vật liệu dụng cụ

thép tốc độ cao

Thép tốc độ cao là thép công cụ hợp kim bao gồm W, Cr, Mo và các nguyên tố hợp kim khác. Nó có độ ổn định nhiệt cao, độ bền, độ dẻo dai, độ cứng và khả năng chống mài mòn nhất định, vì vậy nó phù hợp để gia công các vật liệu kim loại màu và các loại vật liệu kim loại khác nhau. Ngoài ra, do công nghệ xử lý âm thanh nên nó rất lý tưởng để sản xuất các công cụ tạo hình phức tạp, đặc biệt là thép tốc độ cao luyện kim bột, có tính chất cơ học dị hướng và giảm biến dạng dập tắt; nó phù hợp để sản xuất các công cụ tạo hình phức tạp và chính xác.

Hợp kim cứng

Cacbua xi măng có độ cứng cao và chống mài mòn. Khi cắtBộ phận tiện CNC, hiệu suất của nó tốt hơn thép tốc độ cao. Độ bền của nó gấp vài đến hàng chục lần so với thép tốc độ cao, nhưng độ bền va đập kém. Do hiệu suất cắt tuyệt vời nên nó được sử dụng rộng rãi làm vật liệu công cụ.

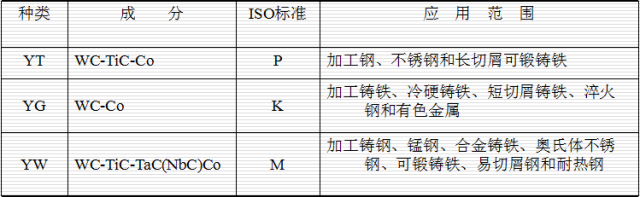

Phân loại và đánh dấu cacbua xi măng cho dụng cụ cắt

Lưỡi tráng

1) Vật liệu phủ của phương pháp CVD là TiC, giúp tăng độ bền của dụng cụ cacbua xi măng lên gấp 1-3 lần. Độ dày lớp phủ: Lưỡi cắt cùn và có lợi cho việc cải thiện tuổi thọ tốc độ.

2) Vật liệu phủ của phương pháp lắng đọng hơi vật lý PVD là TiN, TiAlN và Ti (C, N), giúp cải thiện độ bền của dụng cụ cacbua xi măng lên 2-10 lần. Lớp phủ mỏng; Cạnh sắc nét; Nó có lợi cho việc giảm lực cắt.

★ Độ dày lớp phủ tối đa ≤ 16um

CBN và PCD

Boron nitrit khối (CBN) Độ cứng và độ dẫn nhiệt của boron nitrit khối (CBN) kém hơn kim cương và có độ ổn định nhiệt và hóa học cao. Do đó, nó phù hợp để gia công thép cứng, gang cứng, siêu hợp kim và cacbua xi măng.

Kim cương đa tinh thể (PCD) Khi PCD được sử dụng làm công cụ cắt, nó được thiêu kết trên nền cacbua xi măng. Nó có thể hoàn thiện các vật liệu chịu mài mòn, độ cứng cao, phi kim loại và phi sắt như cacbua xi măng, gốm sứ và hợp kim nhôm silicon cao.

★ Phân loại vật liệu lưỡi kẹp máy ISO ★

Phần thép: P05 P25 P40

Thép không gỉ: M05 M25 M40

Gang: K05 K25 K30

★ Số càng nhỏ thì lưỡi dao càng phức tạp, khả năng chống mài mòn của dụng cụ càng tốt và khả năng chống va đập càng kém.

★ Số càng lớn thì lưỡi dao càng mềm thì khả năng chống va đập và mài mòn của dụng cụ càng tốt.

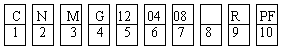

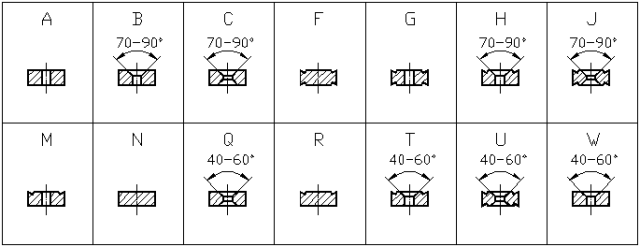

Có thể chuyển đổi sang mô hình phiến và các quy tắc biểu diễn ISO

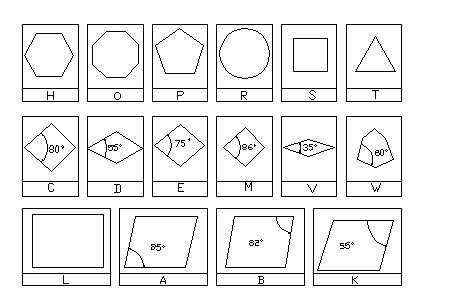

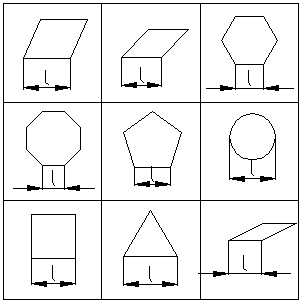

1. Mã đại diện cho hình dạng của lưỡi dao

2. Mã biểu thị góc sau của lưỡi cắt đầu

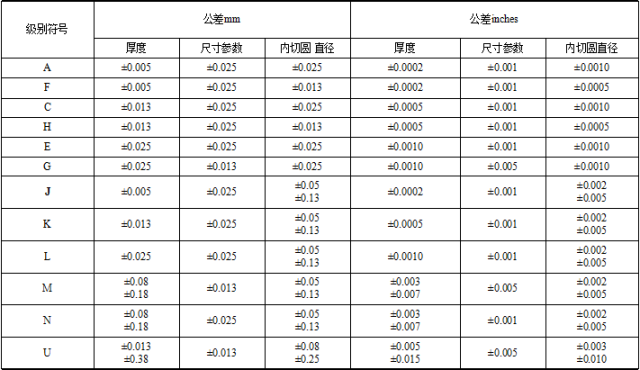

3. Mã biểu thị dung sai kích thước của lưỡi dao

4. Mã biểu thị dạng bẻ phoi và kẹp của lưỡi dao

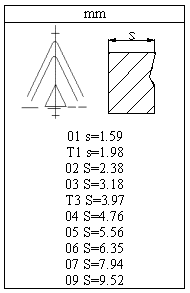

5. Biểu thị bằng chiều dài lưỡi cắt

6. Mã đại diện cho độ dày của lưỡi dao

7. Mã biểu thị cạnh đánh bóng và góc R

Ý nghĩa các số liệu khác

Tám đề cập đến mã chỉ ra các nhu cầu đặc biệt;

9 đại diện cho mã hướng cấp liệu; ví dụ: mã R đại diện cho nguồn cấp dữ liệu bên phải, mã L đại diện cho nguồn cấp dữ liệu bên trái và mã N đại diện cho nguồn cấp dữ liệu trung gian;

10 đại diện cho mã loại rãnh bẻ phoi;

11 đại diện cho mã vật liệu của công ty sản xuất dụng cụ;

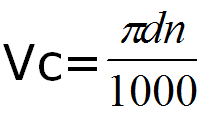

tốc độ cắt

Công thức tính tốc độ cắt Vc:

Trong công thức:

D - đường kính quay của phôi hoặc đầu dụng cụ, đơn vị: mm

N - tốc độ quay của phôi hoặc dụng cụ, đơn vị: r/min

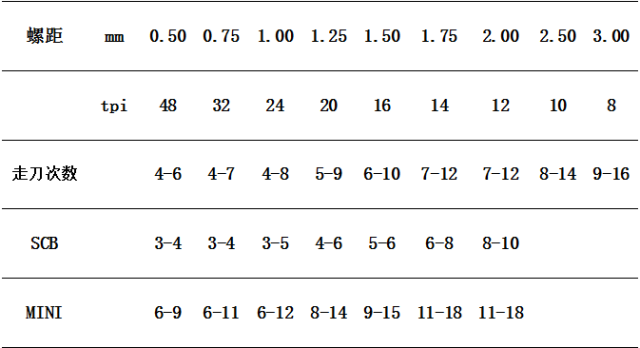

Tốc độ gia công ren bằng máy tiện thông thường

Tốc độ trục chính n để tiện ren. Khi cắt ren, tốc độ trục chính của máy tiện bị ảnh hưởng bởi nhiều yếu tố, chẳng hạn như kích thước bước ren (hoặc dây dẫn) của phôi, đặc tính nâng và hạ của động cơ truyền động và tốc độ nội suy ren. Do đó, có sự khác biệt cụ thể về tốc độ trục chính của ren tiện đối với các hệ thống CNC khác nhau. Sau đây là công thức tính tốc độ trục chính khi tiện ren trên máy tiện CNC thông thường:

Trong công thức:

P - bước ren hoặc bước ren phôi, đơn vị: mm.

K - hệ số bảo hiểm, thường là 80.

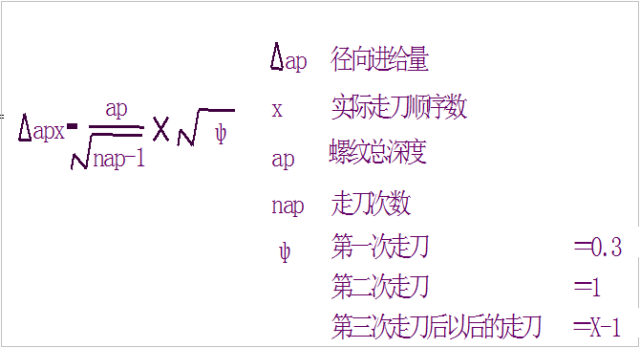

Tính toán từng độ sâu tiến dao cho ren gia công

Số đường chạy dao tiện ren

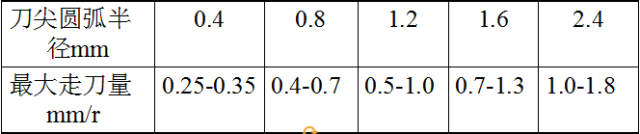

1) Gia công thô

Công thức tính thực nghiệm bước tiến gia công thô: f thô=0,5 R

Trong đó: R ------ bán kính cung tròn đầu dao mm

F ------ cấp liệu công cụ gia công thô mm

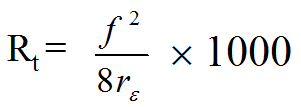

2) Hoàn thiện

Trong công thức: Rt ------ độ sâu đường viền µ m

F ------ Tốc độ nạp mm/r

r ε ------ Bán kính của vòng cung chú giải mm

Phân biệt tiện thô và tiện tinh theo tốc độ tiến dao và rãnh bẻ phoi

F ≥ 0,36 gia công thô

0,36 > f ≥ 0,17 bán hoàn thiện

F < 0,17 gia công tinh

Không phải chất liệu của lưỡi dao mà là rãnh bẻ phoi ảnh hưởng đến quá trình gia công thô và hoàn thiện của lưỡi dao. Lưỡi cắt sắc nét nếu góc vát nhỏ hơn 40um.

Thời gian đăng: 29-11-2022