Trục mảnh của ô tô là gì?

Trục ô tô thanh mảnh là loại được sử dụng trên ô tô và được thiết kế nhẹ. Trục mảnh có xu hướng được sử dụng trên các phương tiện tập trung vào hiệu quả sử dụng nhiên liệu và tính linh hoạt. Chúng làm giảm trọng lượng tổng thể của xe trong khi cải thiện khả năng xử lý của xe. Những trục này thường được làm từ vật liệu nhẹ, chắc chắn như nhôm hoặc thép cường độ cao. Những trục này được chế tạo để có thể xử lý các lực truyền động, chẳng hạn như mô-men xoắn do động cơ tạo ra mà vẫn duy trì thiết kế nhỏ gọn, hợp lý. Các trục mảnh rất cần thiết cho việc truyền lực từ động cơ đến bánh xe.

Vì sao khi gia công trục thanh mảnh của ô tô lại dễ bị uốn cong, biến dạng?

Sẽ rất khó để uốn cong hoặc biến dạng một trục quá mỏng. Các vật liệu dùng để chế tạo trục ô tô (còn gọi là trục truyền động hay trục xe) thường chắc chắn và bền bỉ như composite sợi carbon hoặc thép. Các vật liệu được sử dụng được lựa chọn vì độ bền cao, cần thiết để chống lại mô-men xoắn và lực do hộp số và động cơ của ô tô tạo ra.

Trong quá trình sản xuất, các trục trải qua nhiều quá trình khác nhau, chẳng hạn như rèn và xử lý nhiệt, để duy trì độ cứng và độ bền của chúng. Những vật liệu này cùng với kỹ thuật sản xuất giúp trục không bị cong trong điều kiện bình thường. Tuy nhiên, các lực cực mạnh như va chạm và tai nạn có thể làm cong hoặc biến dạng bất kỳ bộ phận nào của ô tô, kể cả trục. Điều quan trọng là phải sửa chữa hoặc thay thế bất kỳ bộ phận bị hư hỏng nào để đảm bảo xe của bạn hoạt động an toàn và hiệu quả.

Quá trình gia công:

Nhiều bộ phận trục có tỷ lệ khung hình L/d > 25. Trục mảnh nằm ngang dễ bị uốn cong hoặc thậm chí có thể mất ổn định dưới tác động của trọng lực, lực cắt và lực kẹp trên. Vấn đề ứng suất trên trục mảnh phải được giảm bớt khi quay trục.

Phương pháp xử lý:

Tiện tiến dao ngược được sử dụng với một số biện pháp hiệu quả, chẳng hạn như lựa chọn các thông số hình học của dụng cụ, số lượng cắt, thiết bị căng và bệ đỡ dụng cụ ống lót.

Phân tích các yếu tố gây biến dạng uốn của trục quay mảnh

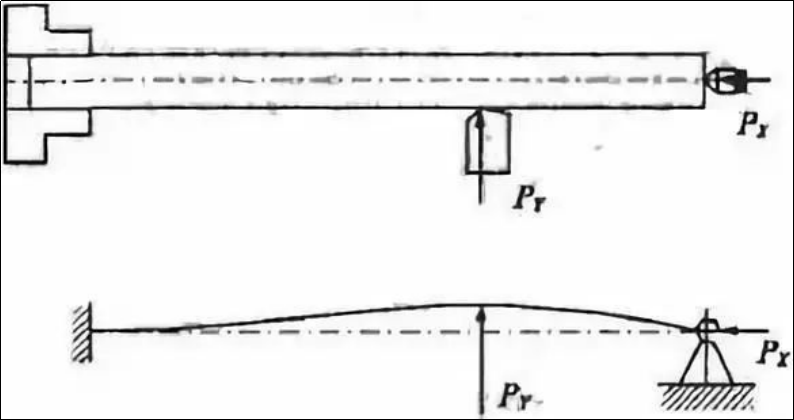

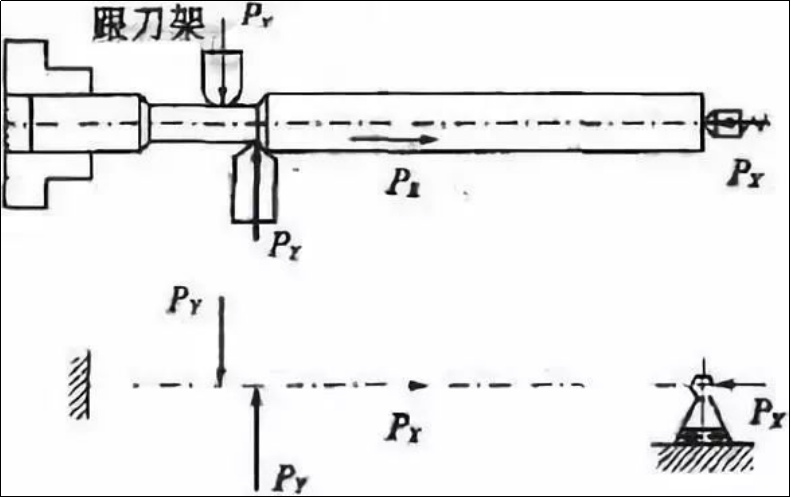

Hai kỹ thuật kẹp truyền thống được sử dụng để tiện các trục mảnh trong máy tiện. Một phương pháp sử dụng một kẹp với một lắp đặt trên cùng và phương pháp kia là hai lắp đặt trên cùng. Chúng tôi sẽ chủ yếu tập trung vào kỹ thuật kẹp của một chiếc kẹp đơn và một chiếc kẹp trên cùng. Như thể hiện trong Hình 1.

Hình 1 Phương pháp kẹp một và một kẹp trên cùng và phân tích lực

Nguyên nhân chính gây ra biến dạng uốn do quay trục mảnh là:

(1) Lực cắt gây biến dạng

Lực cắt có thể được chia thành ba thành phần: lực dọc trục PX (lực dọc trục), lực hướng tâm PY (lực hướng tâm) và lực tiếp tuyến PZ. Khi tiện các trục mỏng, các lực cắt khác nhau có thể có tác động khác nhau đến biến dạng uốn.

1) Ảnh hưởng của lực cắt hướng tâm PY

Lực hướng tâm cắt theo phương thẳng đứng qua trục trục. Lực cắt hướng tâm làm cong trục mảnh trong mặt phẳng nằm ngang do độ cứng kém. Hình vẽ cho thấy ảnh hưởng của lực cắt đến độ uốn của trục thanh mảnh. 1.

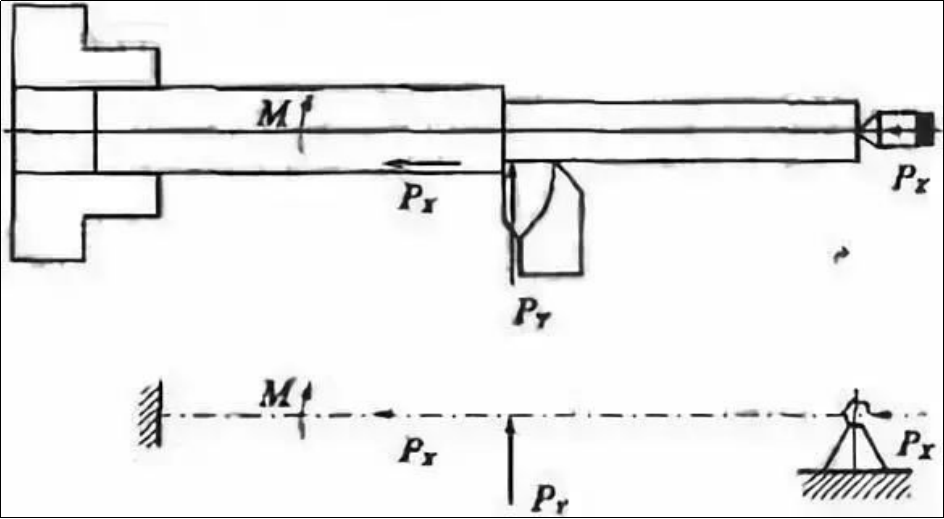

2) Ảnh hưởng của lực cắt dọc trục (PX)

Lực dọc trục song song với trục trên trục mỏng và tạo thành mômen uốn trong phôi. Lực dọc trục không đáng kể khi quay chung và có thể bỏ qua. Do độ cứng kém nên trục không ổn định do độ ổn định kém. Trục mảnh bị uốn cong khi lực dọc trục lớn hơn một lượng nhất định. Như trong hình 2.

Hình 2: Ảnh hưởng của lực cắt đến lực dọc trục

(2) Nhiệt cắt

Biến dạng nhiệt của phôi sẽ xảy ra do nhiệt cắt được tạo ra trong quá trình gia công. Khoảng cách giữa mâm cặp, đỉnh ụ sau và phôi được cố định vì mâm cặp được cố định. Điều này hạn chế độ giãn dọc trục của trục, dẫn đến trục bị uốn do trục bị đùn.

Rõ ràng rằng việc cải thiện độ chính xác khi gia công trục mỏng về cơ bản là vấn đề kiểm soát ứng suất và biến dạng nhiệt trong hệ thống xử lý.

Các biện pháp cải thiện độ chính xác gia công của trục mảnh

Để nâng cao độ chính xác khi gia công trục thanh mảnh, cần thực hiện các biện pháp khác nhau tùy theo điều kiện sản xuất.

(1) Chọn phương pháp kẹp đúng

Kẹp tâm kép, một trong hai phương pháp kẹp truyền thống được sử dụng để tiện các trục mảnh, có thể được sử dụng để định vị chính xác phôi trong khi vẫn đảm bảo độ đồng trục. Phương pháp kẹp ống bọc mảnh này có độ cứng kém, biến dạng uốn lớn và dễ bị rung. Do đó, nó chỉ thích hợp cho việc lắp đặt có tỷ lệ chiều dài và đường kính nhỏ, dung sai gia công nhỏ và yêu cầu cao về độ đồng trục. Caolinh kiện gia công chính xác.

Trong hầu hết các trường hợp, việc gia công trục mỏng được thực hiện bằng hệ thống kẹp bao gồm một đỉnh và một kẹp. Tuy nhiên, trong kỹ thuật kẹp này, nếu bạn có đầu quá chặt, nó sẽ không chỉ làm cong trục mà còn khiến trục không bị giãn ra khi quay trục. Điều này có thể làm cho trục bị ép dọc trục và bị biến dạng. Bề mặt kẹp có thể không thẳng hàng với lỗ của đầu, điều này có thể khiến trục bị cong sau khi được kẹp.

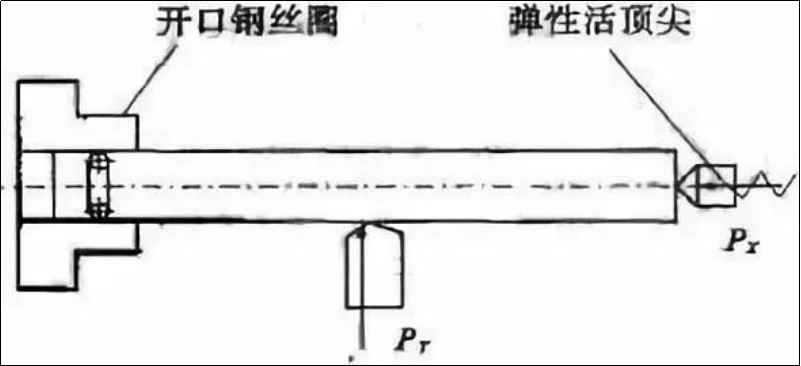

Khi sử dụng kỹ thuật kẹp một kẹp một đầu, mặt trên phải sử dụng các tâm sống đàn hồi. Sau khi làm nóng ống bọc mảnh, nó có thể được kéo dài tự do để giảm độ biến dạng khi uốn. Đồng thời, một hành trình bằng thép hở được chèn vào giữa các hàm với ống bọc thanh mảnh để giảm sự tiếp xúc dọc trục giữa các hàm với ống bọc thanh mảnh và loại bỏ việc định vị quá mức. Hình 3 cho thấy quá trình cài đặt.

Hình 3: Phương pháp cải tiến sử dụng một kẹp và một kẹp trên

Giảm lực biến dạng bằng cách giảm chiều dài của trục.

1) Sử dụng phần tựa gót và khung giữa

Một kẹp và một đỉnh được sử dụng để quay trục thanh mảnh. Để giảm tác động của lực hướng tâm lên biến dạng do trục thanh mảnh gây ra, người ta sử dụng giá đỡ dụng cụ và khung trung tâm truyền thống. Điều này tương đương với việc thêm một hỗ trợ. Điều này làm tăng độ cứng và có thể làm giảm tác động của lực hướng tâm lên trục.

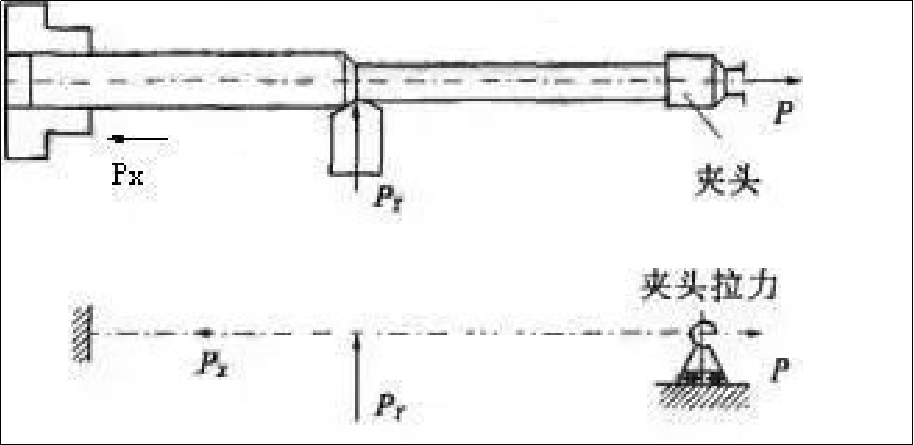

2) Ống bọc mảnh được xoay bằng kỹ thuật kẹp dọc trục

Có thể tăng độ cứng và loại bỏ tác động của lực hướng tâm lên phôi bằng cách sử dụng phần tựa dao hoặc khung trung tâm. Nó vẫn không thể giải quyết được vấn đề lực dọc trục làm cong phôi. Điều này đặc biệt đúng đối với trục thanh mảnh có đường kính tương đối dài. Do đó, trục mảnh có khả năng quay bằng kỹ thuật kẹp dọc trục. Kẹp dọc trục có nghĩa là để quay một trục mỏng, một đầu của trục được kẹp bằng mâm cặp và đầu kia của nó được kẹp bằng đầu kẹp được thiết kế đặc biệt. Đầu kẹp tác dụng một lực dọc trục lên trục. Hình 4 cho thấy đầu kẹp.

Hình 4 Các điều kiện kẹp và ứng suất dọc trục

Ống bọc thanh mảnh phải chịu lực căng dọc trục không đổi trong quá trình tiện. Điều này giúp loại bỏ vấn đề lực cắt dọc trục làm cong trục. Lực dọc trục làm giảm biến dạng uốn do lực cắt hướng tâm gây ra. Nó cũng bù lại sự kéo dài trục do nhiệt cắt. độ chính xác.

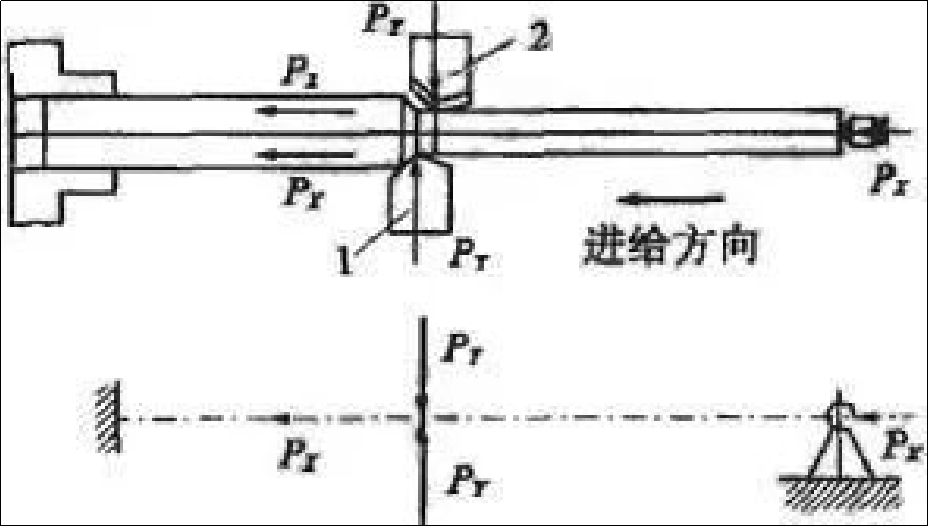

3) Cắt ngược trục để quay

Như thể hiện trên Hình 5, phương pháp cắt ngược là khi dụng cụ được đưa qua trục chính đến ụ sau trong quá trình quay trục mỏng.

Hình 5 Phân tích lực gia công và gia công bằng phương pháp cắt ngược

Lực dọc trục được tạo ra trong quá trình xử lý sẽ làm căng trục, ngăn ngừa biến dạng uốn. Ụ sau đàn hồi cũng có thể bù đắp cho sự giãn nở nhiệt và biến dạng nén do phôi gây ra khi nó di chuyển từ dụng cụ lên ụ sau. Điều này ngăn ngừa sự biến dạng.

Như minh họa trong Hình 6, tấm trượt ở giữa được sửa đổi bằng cách thêm giá đỡ dụng cụ phía sau và xoay đồng thời cả hai dụng cụ phía trước và phía sau.

Hình 6 Phân tích lực và gia công dao đôi

Dụng cụ phía trước được lắp thẳng đứng, trong khi dụng cụ phía sau được lắp ngược lại. Lực cắt do hai dụng cụ tạo ra sẽ triệt tiêu lẫn nhau trong quá trình tiện. Phôi không bị biến dạng hoặc rung, độ chính xác xử lý rất cao. Điều này là lý tưởng cho sản xuất hàng loạt.

4) Kỹ thuật cắt từ để tiện trục mỏng

Nguyên lý cắt từ tính tương tự như cắt ngược. Lực từ dùng để kéo trục, giảm biến dạng trong quá trình gia công.

(3) Hạn chế số lần cắt

Lượng nhiệt sinh ra trong quá trình cắt sẽ quyết định lượng cắt phù hợp. Biến dạng gây ra khi quay trục mỏng cũng sẽ khác nhau.

1) Chiều sâu cắt (t)

Theo giả định rằng độ cứng được xác định bởi hệ thống xử lý, khi độ sâu cắt tăng thì lực cắt và nhiệt sinh ra khi tiện cũng tăng. Điều này làm cho ứng suất và biến dạng nhiệt của trục mỏng tăng lên. Khi tiện các trục mỏng, điều quan trọng là phải giảm thiểu độ sâu cắt.

2) Lượng cho ăn (f).

Tốc độ tiến dao tăng làm tăng lực cắt và độ dày. Lực cắt tăng nhưng không tỷ lệ thuận. Kết quả là hệ số biến dạng lực cho trục mỏng giảm đi. Để tăng hiệu quả cắt, tốt hơn là tăng tốc độ tiến dao hơn là tăng độ sâu cắt.

3) Tốc độ cắt (v).

Sẽ có lợi khi tăng tốc độ cắt để giảm lực. Khi tốc độ cắt tăng nhiệt độ của dụng cụ cắt, ma sát giữa dụng cụ, phôi và trục sẽ giảm. Nếu tốc độ cắt quá cao thì trục có thể dễ dàng bị uốn cong do lực ly tâm. Điều này sẽ làm hỏng sự ổn định của quá trình. Nên giảm tốc độ cắt của phôi có chiều dài và đường kính tương đối lớn.

(4) Chọn góc hợp lý cho dụng cụ

Để giảm biến dạng uốn do quay trục mỏng, lực cắt trong quá trình quay phải càng thấp càng tốt. Góc nghiêng, góc nghiêng và góc nghiêng cạnh có ảnh hưởng lớn nhất đến lực cắt trong số các góc hình học của dụng cụ.

1) Góc trước (g)

Kích thước của góc trước (g) tác động trực tiếp đến lực cắt, nhiệt độ và công suất. Lực cắt có thể giảm đáng kể bằng cách tăng góc trước. Điều này làm giảm biến dạng dẻo và cũng có thể làm giảm lượng kim loại bị cắt. Để giảm lực cắt, có thể tăng góc trước. Các góc cào thường nằm trong khoảng từ 13 độ đến 17 độ.

2) Góc dẫn (kr)

Độ lệch chính (kr), là góc lớn nhất, ảnh hưởng đến tỷ lệ và kích thước của cả ba thành phần lực cắt. Lực hướng tâm giảm khi góc vào tăng, trong khi lực tiếp tuyến tăng trong khoảng từ 60 độ đến 90 độ. Mối quan hệ tỷ lệ giữa ba thành phần lực cắt tốt hơn trong khoảng 60deg75deg. Góc dẫn lớn hơn 60° thường được sử dụng khi tiện các trục mỏng.

3) Độ nghiêng của lưỡi dao

Độ nghiêng của lưỡi dao (ls), ảnh hưởng đến dòng phoi và độ bền của đầu dụng cụ, cũng như mối quan hệ tỷ lệ giữa ba yếu tố này.thành phần quaycắt trong quá trình tiện. Lực cắt xuyên tâm giảm khi độ nghiêng tăng. Tuy nhiên, lực dọc trục và lực tiếp tuyến tăng lên. Mối quan hệ tỷ lệ giữa ba thành phần lực cắt là hợp lý khi độ nghiêng của lưỡi dao nằm trong khoảng -10deg+10deg. Để phoi chảy về phía bề mặt trục khi quay trục mỏng, người ta thường sử dụng góc cạnh dương trong khoảng từ 0deg đến +10deg.

Trục thanh mảnh khó đáp ứng tiêu chuẩn chất lượng do độ cứng kém. Chất lượng xử lý của trục thanh mảnh có thể được đảm bảo bằng cách áp dụng các phương pháp xử lý và kỹ thuật kẹp tiên tiến, cũng như chọn các thông số và góc dao phù hợp.

Sứ mệnh của Anebon là nhận ra những điểm không hoàn hảo trong sản xuất và cung cấp dịch vụ tốt nhất cho khách hàng trong và ngoài nước một cách trọn vẹn vào năm 2022. Máy phay tiện CNC chính xác cao bằng nhôm không gỉ chất lượng hàng đầu Một phần dành cho Hàng không vũ trụ để mở rộng thị trường ra quốc tế, Anebon chủ yếu cung cấp cho khách hàng nước ngoài với máy móc chất lượng hàng đầu, các mảnh được xay vàDịch vụ tiện CNC.

Trung Quốc bán buôn Phụ tùng máy móc Trung Quốc và Dịch vụ gia công CNC, Anebon giữ tinh thần “đổi mới và gắn kết, làm việc nhóm, chia sẻ, theo đuổi, tiến bộ thực tế”. Nếu bạn cho chúng tôi cơ hội, chúng tôi sẽ thể hiện tiềm năng của mình. Với sự hỗ trợ của bạn, Anebon tin rằng chúng tôi sẽ có thể xây dựng một tương lai tươi sáng cho bạn và gia đình bạn.

Thời gian đăng: 28-08-2023