آپ مکینیکل اسمبلی کے پورے عمل کے بارے میں کتنا جانتے ہیں؟

مکینیکل اسمبلی ایک فعال میکانی نظام یا مصنوعات کی تشکیل کے لیے مختلف حصوں کو جمع کرنے کا عمل ہے۔ اس میں انجینئرنگ ڈرائنگ کو پڑھنا اور سمجھنا، پرزوں کو فٹ اور سیدھ میں لانے کے لیے مناسب ٹولز اور آلات کا انتخاب اور استعمال، مختلف تکنیکوں (جیسے بولٹنگ، چپکنے والی یا ویلڈنگ) کے ساتھ اجزاء کو منسلک کرنا، اور مناسب فعالیت کو یقینی بنانے کے لیے کوالٹی ٹیسٹ کرنا شامل ہے۔ اسمبلی کے عمل کو ہر پروڈکٹ کی ضروریات اور پیچیدگی کے مطابق بنایا جا سکتا ہے۔

ہوم ورک کی تیاری

(1)آپریشن ڈیٹا: اس میں جنرل اسمبلی ڈرائنگز (GA)، کمپوننٹ اسمبلی ڈرائنگ (CA)، پارٹس ڈرائنگز (PD)، میٹریل BOM فہرستیں وغیرہ شامل ہیں۔ تمام پروسیسنگ انفارمیشن ریکارڈز اور ڈرائنگز کی مکملیت، صفائی، اور سالمیت کو تعمیر کے اختتام تک برقرار رکھا جانا چاہیے۔ پروجیکٹ

(2)کام کی جگہ: وہ جگہ جہاں پرزے رکھے گئے ہیں اور پرزے جمع کیے گئے ہیں اس کی وضاحت ہونی چاہیے۔ اس جگہ کی منصوبہ بندی کرنا ضروری ہے جہاں آپ اپنی مشین کو جمع کریں گے اور رکھیں گے۔ پروجیکٹ مکمل ہونے تک کام کے تمام علاقوں کو صاف، معیاری اور ترتیب دیا جانا چاہیے۔

(3)اسمبلی کا مواد. آپریشن سے پہلے اسمبلی کا مواد تیار ہونا ضروری ہے۔ کارروائیوں کی ترتیب کو تبدیل کیا جا سکتا ہے اگر کچھ غیر مقررہ مواد دستیاب نہ ہو۔ اس کے بعد مواد کو تیز کرنے والا فارم مکمل کر کے محکمہ خریداری کو بھیجا جانا چاہیے۔

(4)اسمبلی سے پہلے، سازوسامان کی ساخت، اسمبلی کے عمل اور ٹیکنالوجی کی ضروریات کو سمجھنا ضروری ہے۔

بنیادی تفصیلات

(1) مکینیکل اسمبلی کو اسمبلی ڈرائنگ، عمل کی ضروریات اور ڈیزائن ٹیم کی طرف سے فراہم کردہ ہدایات کی سختی سے تعمیل میں ہونا چاہیے۔ بغیر اجازت کام کے مواد کو تبدیل کرنا، یا غیر معمولی طریقے سے حصوں کو تبدیل کرنا ممنوع ہے۔

(2) جمع شدہ پرزے ایسے حصے ہونے چاہئیں جو کوالٹی اشورینس ڈپارٹمنٹ کی طرف سے معائنہ اور منظوری پاس کر چکے ہوں۔ اسمبلی کے دوران پائے جانے والے غیر اہل حصوں کی اطلاع دیں۔

(3) اسمبلی کا علاقہ دھول اور دیگر آلودگیوں سے پاک ہونا چاہیے۔ حصوں کو دھول سے پاک، خشک جگہ پر رکھا جانا چاہیے اور پیڈ سے محفوظ کیا جانا چاہیے۔

(4) حصوں کو سطح پر ٹکرائے، کاٹے یا خراب کیے بغیر جمع کیا جانا چاہیے۔ تاہم، وہ ایک اہم طریقے سے مڑے ہوئے، مڑے ہوئے یا بگڑے ہوئے ہو سکتے ہیں۔ ملاوٹ کی سطحوں کو بھی نقصان نہیں پہنچانا چاہئے۔

(5) نسبتاً متحرک حصوں کو جمع کرتے وقت، رابطہ کی سطحوں کے درمیان چکنا کرنے والی چکنائی (تیل) ڈالنے کا مشورہ دیا جاتا ہے۔

(6) مماثل حصوں کے طول و عرض بالکل درست ہونا چاہئے.

(7) اسمبلی کے دوران حصوں اور اوزاروں کو ایک خاص انداز میں رکھنا چاہیے۔ پرزے اور اوزار براہ راست مشین کے اوپر یا اوپر نہیں رکھے جانے چاہئیں۔ حفاظتی چٹائیوں یا قالینوں کی ضرورت ہونے کی صورت میں، انہیں جگہ جگہ پر رکھا جانا چاہیے۔

اصولی طور پر، اسمبلی کے دوران مشین پر قدم رکھنا منع ہے۔ اگر مشین پر چلنا ضروری ہو تو اوپر قالین یا چٹائیاں بچھائی جائیں۔ کم طاقت والے اہم حصوں یا غیر دھاتی اجزاء پر قدم رکھنا سختی سے منع ہے۔

شمولیت کا طریقہ

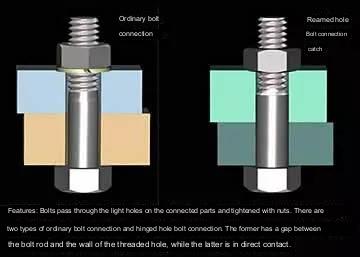

(1) بولٹ کنکشن

A. بولٹ کو سخت کرتے وقت صرف ایک واشر فی نٹ استعمال کریں۔ کاؤنٹر سنک اسکرو کو سخت کرنے کے بعد کیلوں کے سروں کو مشین کے حصوں میں سرایت کرنا ضروری ہے۔

B. عام طور پر تھریڈڈ کنکشن کو اینٹی لوز واشرز کی ضرورت ہوتی ہے۔ متعدد سڈول بولٹس کو سخت کرنے کا طریقہ یہ ہے کہ انہیں آہستہ آہستہ اور سڈول انداز میں سخت کیا جائے۔ پٹی کنیکٹرز کو بھی درمیان سے باہر کی طرف بتدریج اور ہم آہنگی سے سخت کیا جاتا ہے۔

C. جب چلتے ہوئے آلے کو باندھنے یا دیکھ بھال کے دوران پیچ کو الگ کرنے کی ضرورت نہیں ہوتی ہے، تو انہیں اسمبلی سے پہلے دھاگے کے گوند میں لیپ کر لینا چاہیے۔

D. ایک ٹارک رینچ کا استعمال ان فاسٹنرز کو سخت کرنے کے لیے کیا جاتا ہے جن میں ٹارک کی ضروریات متعین ہوتی ہیں۔ مخصوص ٹارک کے بغیر بولٹ کو "اپنڈکس" کے ضوابط کے مطابق سخت کیا جانا چاہیے۔

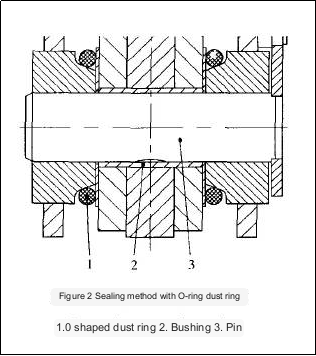

(2) پن کنکشن

A. عام طور پر، پن کا آخری چہرہ پن کی سطح سے قدرے اونچا ہونا چاہیے۔گھسائی کرنے والے اجزاء. اسکرو ٹیل ٹیپرڈ پن کے بڑے سرے کو حصے میں نصب کرنے کے بعد سوراخ میں دھنسا دیا جانا چاہئے۔

B. کوٹر پن کی دم کو مناسب حصوں میں لوڈ کرنے کے بعد 60deg سے 90deg کا فاصلہ ہونا چاہیے۔

(3) کلیدی کنکشن

A. فلیٹ اور فکسڈ کیز کی ملاوٹ کی سطحوں کے درمیان کوئی فاصلہ نہیں ہونا چاہیے۔

B. جب کلید یا سپلائن کے متحرک حصوں کو اسمبلی کے بعد محوری سمت میں منتقل کیا جائے تو کوئی ناہمواری نہیں ہونی چاہیے۔

C. ہک کی اور ویج کیز کو اس طرح جمع کیا جانا چاہیے کہ ان کا رابطہ ایریا کل ورکنگ ایریا کے 70% سے نیچے نہ آئے۔ غیر رابطہ حصوں کو ایک ساتھ گروپ نہیں کیا جانا چاہیے، اور نہ ہی ظاہر ہونے والے حصے کی لمبائی 10%-15% سے زیادہ ہونی چاہیے۔

(4) ریوٹنگ

A. riveting کے لیے مواد اور وضاحتیں ڈیزائن کی ضروریات کے مطابق ہونی چاہئیں۔ rivets کے سوراخوں کی پروسیسنگ کو بھی متعلقہ معیارات پر پورا اترنا چاہیے۔

B. riveted کی سطحایلومینیم اجزاءriveting کے دوران خراب یا خراب نہیں ہونا چاہئے.

C. کٹے ہوئے حصے میں کوئی ڈھیلا پن نہیں ہونا چاہیے، جب تک کہ مخصوص تقاضے نہ ہوں۔ rivets کے سر riveted حصے کے ساتھ رابطے میں اور ہموار اور گول ہونا ضروری ہے.

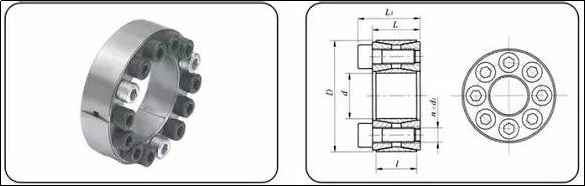

(5) توسیع آستین کنکشن

توسیعی آستین اسمبلی: توسیعی آستین پر چکنا کرنے والی چکنائی لگائیں، توسیعی آستین کو اسمبل شدہ حب ہول میں ڈالیں، انسٹالیشن شافٹ داخل کریں، اسمبلی کی پوزیشن کو ایڈجسٹ کریں، اور پھر بولٹ کو سخت کریں۔ سخت کرنے کا حکم سلٹ سے جڑا ہوا ہے، اور بائیں اور دائیں کو کراس کیا جاتا ہے اور متوازی طور پر یکے بعد دیگرے سخت کیا جاتا ہے تاکہ یہ یقینی بنایا جا سکے کہ ریٹیڈ ٹارک ویلیو تک پہنچ گئی ہے۔

(6) سخت کنکشن

مخروطی سروں کے ساتھ سیٹ پیچ کا اختتام 90 ڈگری ٹیپرڈ ہونا چاہیے۔ سوراخ 90 ڈگری ہونا چاہئے.

لکیری گائیڈز کی تنصیب

(1) گائیڈ ریل کی تنصیب کی سطح فلیٹ اور گندگی سے پاک ہونی چاہیے۔

(2) اگر گائیڈ ریل کا حوالہ کنارہ ہے تو، ریل کو کنارے کے قریب نصب کیا جانا چاہیے۔ اگر کوئی حوالہ کنارہ نہیں ہے، تو سلائیڈنگ سمت ڈیزائن کی ضروریات سے مماثل ہونی چاہیے۔ گائیڈ ریل پر پیچ کو سخت کرنے کے بعد سلائیڈ کی سمت چیک کریں۔ اگر نہیں، تو اسے ایڈجسٹ کرنے کی ضرورت ہوگی۔

(3) اگر سلائیڈ ٹرانسمیشن بیلٹ کے ذریعے چلائی جاتی ہے، تو بیلٹ کو ایک ترچھا سمت میں کھینچنے سے پہلے بیلٹ کو ٹھیک اور تناؤ ہونا چاہیے۔ دوسری صورت میں، گھرنی کو اس بات کو یقینی بنانے کے لیے ایڈجسٹ کیا جانا چاہیے کہ بیلٹ کی ڈرائیونگ سمت گائیڈ ریل کے متوازی ہو۔

سپروکیٹ زنجیروں کی اسمبلی

(1) سپروکیٹ کو شافٹ کے ساتھ تعاون کرنے کے لئے ڈیزائن کیا جانا چاہئے۔

(2) ڈرائیونگ اور چلائے جانے والے اسپراکیٹس دونوں کے گیئر دانتوں کا جیومیٹرک سینٹر پلین ایک جیسا ہونا چاہیے، اور ان کے آفسیٹ ڈیزائن کی ضروریات سے زیادہ نہیں ہونے چاہئیں۔ یہ 2%0 سے کم یا اس کے مساوی ہونا چاہئے، اگر ڈیزائن کے ذریعہ اس کی وضاحت نہیں کی گئی ہے۔

(3) زنجیر کے ورکنگ سائیڈ کو سخت کیا جانا چاہیے جب یہ سپروکیٹ سے میش ہو جائے۔

(4) اس طرف جو زنجیر سیگ استعمال میں نہیں ہے وہ ڈیزائن کی حدود میں ہونی چاہیے۔ اگر یہ ڈیزائن میں متعین نہیں ہے تو اسے ایڈجسٹ کیا جانا چاہئے۔

گیئر اسمبلی

(1) جب گیئر رم 20 ملی میٹر یا اس سے کم ہو تو، محوری غلط ترتیب 1 ملی میٹر سے زیادہ نہیں ہونی چاہیے۔ اگر گیئر کی چوڑائی 20mm سے زیادہ ہے تو غلط ترتیب 5% سے زیادہ نہیں ہو سکتی۔

(1) JB180-60 "بیول گیئر ٹرانسمیشن ٹولرنس"، JB162 اور JB162 کو بیلناکار گیئرز اور بیول گیئرز کے لیے انسٹالیشن کی درستگی کے تقاضوں کی وضاحت کرنی چاہیے۔

تکنیکی ضروریات کے مطابق، گیئرز کی میشنگ سطحوں کو عام مشق کے مطابق چکنا ہونا چاہیے۔ گیئر باکس کو چکنا کرنے والے تیل سے لیول لائن پر بھرنا چاہیے۔

(4) پورے لوڈ پر ٹرانسمیشن کے شور کی سطح 80dB سے زیادہ نہیں ہونی چاہیے۔

ریک ایڈجسٹمنٹ اور کنکشن

(1) ریک کے مختلف حصوں میں موجود ریکوں کو ایک ہی حوالہ نقطہ کا استعمال کرتے ہوئے، بالکل ایک ہی اونچائی پر سیٹ کیا جانا چاہئے۔

(2) تمام ریکوں کے وال پینلز کو ایک ہی عمودی جہاز پر منسلک کیا جانا چاہئے۔

(3) ریکوں کو مطلوبہ اونچائی اور طول و عرض میں ایڈجسٹ کرنے کے بعد فکسڈ کنیکٹنگ پلیٹوں کو حصوں کے درمیان انسٹال کیا جانا چاہئے۔

نیومیٹک اجزاء کی اسمبلی

(1) نیومیٹک ڈرائیو ڈیوائسز کے ہر سیٹ کی ترتیب کو ڈیزائن ڈیپارٹمنٹ کے فراہم کردہ نیومیٹک سرکٹ ڈایاگرام کے مطابق سختی سے منسلک ہونا چاہیے۔ والو باڈی، پائپ جوڑ، سلنڈر وغیرہ کو صحیح طریقے سے جوڑا جانا چاہیے۔

(2) کل ایئر انٹیک پریشر کو کم کرنے والے والو کا انلیٹ اور آؤٹ لیٹ تیر کی سمت میں جڑے ہوئے ہیں، اور ایئر فلٹر اور چکنا کرنے والے کے واٹر کپ اور آئل کپ کو عمودی طور پر نیچے کی طرف نصب کیا جانا چاہیے۔

(3) پائپ لگانے سے پہلے، پائپ میں کٹنگ پاؤڈر اور دھول کو پوری طرح اڑا دینا چاہیے۔

(4) پائپ جوائنٹ تھریڈڈ ہے۔ اگر پائپ کے دھاگے میں دھاگے کی گلو نہیں ہے تو، خام مال کی ٹیپ کو لپیٹا جانا چاہیے۔ جب سامنے سے دیکھا جائے تو سمیٹنے کی سمت گھڑی کی سمت ہوتی ہے۔ خام مال کی ٹیپ کو والو میں نہیں ملایا جانا چاہیے۔ خام مال کی ٹیپ کو والو میں نہیں ملایا جانا چاہیے۔ سمیٹتے وقت، ایک دھاگہ محفوظ ہونا چاہیے۔

(5) ٹریچیا کی ترتیب صاف اور خوبصورت ہونی چاہیے، اور کوشش کریں کہ ترتیب سے تجاوز نہ کریں۔ کونوں پر 90deg کہنیوں کا استعمال کرنا چاہیے۔ ٹریچیا کو ٹھیک کرتے وقت، جوڑوں پر اضافی دباؤ نہ ڈالیں، ورنہ یہ ہوا کے اخراج کا سبب بنے گا۔

(6) solenoid والو کو جوڑتے وقت، والو پر موجود ہر ایئر پورٹ نمبر کے فنکشن پر توجہ دیں: P: کل ایئر انلیٹ؛ A: ایئر آؤٹ لیٹ 1; B: ایئر آؤٹ لیٹ 2; R (EA): ایگزاسٹ کے مطابق؛ S (EB) : B کے مطابق ایگزاسٹ۔

(7) جب سلنڈر کو جمع کیا جاتا ہے تو، پسٹن کی چھڑی کا محور اور بوجھ کی نقل و حرکت کی سمت مطابقت پذیر ہونی چاہئے۔

(8) لکیری بیئرنگ گائیڈ کا استعمال کرتے وقت، سلنڈر پسٹن راڈ کے اگلے سرے کو بوجھ سے منسلک ہونے کے بعد، پورے اسٹروک کے دوران کوئی عجیب طاقت نہیں ہونی چاہیے، ورنہ سلنڈر خراب ہو جائے گا۔

(9) تھروٹل والو کا استعمال کرتے وقت، آپ کو تھروٹل والو کی قسم پر توجہ دینی چاہیے۔ عام طور پر، یہ والو کے جسم پر نشان زد بڑے تیر کی طرف سے ممتاز ہے. دھاگے کے سرے کی طرف اشارہ کرنے والا بڑا تیر سلنڈر کے لیے استعمال ہوتا ہے۔ پائپ کے سرے کی طرف اشارہ کرنے والا بڑا تیر solenoid والو کے لیے استعمال ہوتا ہے۔ .

اسمبلی معائنہ کا کام

(1) ہر بار جب کسی جزو کی اسمبلی مکمل ہو جائے تو اسے درج ذیل اشیاء کے مطابق چیک کیا جانا چاہیے۔ اگر کوئی اسمبلی مسئلہ پایا جاتا ہے، تو اس کا تجزیہ کیا جانا چاہئے اور وقت پر اس سے نمٹا جانا چاہئے۔

A. اسمبلی کے کام کی سالمیت، اسمبلی ڈرائنگ کو چیک کریں، اور چیک کریں کہ آیا پرزے غائب ہیں۔

B. ہر حصے کی تنصیب کی پوزیشن کی درستگی کے لیے، اسمبلی ڈرائنگ یا مندرجہ بالا تفصیلات میں بیان کردہ ضروریات کو چیک کریں۔

C. ہر جڑنے والے حصے کی وشوسنییتا، چاہے ہر باندھنے والا اسکرو اسمبلی کے لیے درکار ٹارک تک پہنچ جائے، اور آیا خصوصی فاسٹنر ڈھیلے ہونے سے بچنے کے لیے ضروریات کو پورا کرتے ہیں۔

D. حرکت پذیر حصوں کی نقل و حرکت کی لچک، جیسے کنویئر رولرس، پلیاں، گائیڈ ریل وغیرہ کو دستی طور پر گھومنے یا حرکت دیتے وقت کوئی جام یا جمود، سنکی پن یا موڑنا۔

(2) حتمی اسمبلی کے بعد، اہم معائنہ اسمبلی اجزاء کے درمیان کنکشن کی جانچ پڑتال کرنا ہے. معائنہ کا مواد پیمائش کے معیار کے طور پر (1) میں بیان کردہ "چار خصوصیات" پر مبنی ہے۔

(3) فائنل اسمبلی کے بعد، مشین کے تمام حصوں میں لوہے کی فائلنگ، ملبہ، دھول وغیرہ کو صاف کیا جانا چاہیے تاکہ اس بات کو یقینی بنایا جا سکے کہ ٹرانسمیشن کے پرزوں میں کوئی رکاوٹ نہ ہو۔

(4) مشین کی جانچ کرتے وقت، آغاز کے عمل کی احتیاط سے نگرانی کریں۔ مشین شروع ہونے کے بعد، فوری طور پر کام کرنے والے اہم پیرامیٹرز کا مشاہدہ کریں اور کیا حرکت پذیر حصے عام طور پر حرکت کر رہے ہیں۔

(5) کام کرنے والے اہم پیرامیٹرز میں حرکت کی رفتار، حرکت کی ہمواری، ہر ٹرانسمیشن شافٹ کی گردش، درجہ حرارت، کمپن اور شور وغیرہ شامل ہیں۔

انیبون ہر محنت کو بہترین اور بہترین بننے کے لیے بنائے گا، اور چائنا گولڈ سپلائر برائے OEM، کسٹم سی این سی مشیننگ سروس، شیٹ میٹل فیبریکیشن سروس، ملنگ کے لیے بین البراعظمی ٹاپ گریڈ اور ہائی ٹیک انٹرپرائزز کے درجے سے کھڑے ہونے کے لیے ہمارے اقدامات کو تیز کرے گا۔ خدمات Anebon آپ کی ذاتی خریداری آپ کے اپنے تسلی بخش کو پورا کرنے کے لیے کرے گا! Anebon کا کاروبار کئی محکموں کو قائم کرتا ہے، بشمول آؤٹ پٹ ڈیپارٹمنٹ، ریونیو ڈیپارٹمنٹ، بہترین کنٹرول ڈیپارٹمنٹ اور سروس سینٹر وغیرہ۔

فیکٹری سپلائی چینصحت سے متعلق موڑ حصوںاور ایلومینیم کا حصہ، آپ Anebon کو اپنے ماڈل کے لیے منفرد ڈیزائن تیار کرنے کے لیے اپنے خیال سے آگاہ کر سکتے ہیں تاکہ مارکیٹ میں بہت زیادہ ملتے جلتے حصوں کو روکا جا سکے۔ ہم آپ کی تمام ضروریات کو پورا کرنے کے لیے اپنی بہترین سروس دینے جا رہے ہیں! Anebon سے فوراً رابطہ کرنا یاد رکھیں!

پوسٹ ٹائم: ستمبر 04-2023