فکسچر ڈیزائن کا خلاصہ کرتے وقت یہ صنعت کے لوگوں کا خلاصہ ہے، لیکن یہ آسان سے دور ہے۔ مختلف اسکیموں سے رابطہ کرنے کے عمل میں، ہم نے محسوس کیا کہ ابتدائی ڈیزائن میں ہمیشہ کچھ پوزیشننگ اور کلیمپنگ کے مسائل ہوتے ہیں۔ اس طرح کوئی بھی اختراعی اسکیم اپنی عملی اہمیت کھو دے گی۔ صرف پوزیشننگ اور کلیمپنگ کے بنیادی علم کو سمجھنے سے ہی ہم بنیادی طور پر فکسچر ڈیزائن اور پروسیسنگ اسکیم کی سالمیت کو یقینی بنا سکتے ہیں۔

لوکیٹر کا علم

1، ورک پیس کی طرف سے پوزیشننگ کا بنیادی اصول

ورک پیس کی طرف سے پوزیشننگ کرتے وقت، تین نکاتی اصول سب سے بنیادی اصول ہے، جیسا کہ سپورٹ ہے۔ یہ سپورٹ کے اصول کی طرح ہے، جسے تین نکاتی اصول کہا جاتا ہے، اس اصول سے اخذ کیا گیا ہے کہ "تین نکات ایک ہی لائن پر نہیں ہیں ایک جہاز کا تعین کرتے ہیں"۔ چار میں سے تین نکات ایک چہرے کا تعین کر سکتے ہیں، اس لیے کل چار چہروں کا تعین کیا جا سکتا ہے۔ تاہم، اس بات سے کوئی فرق نہیں پڑتا ہے کہ کس طرح تلاش کرنا ہے، ایک ہی جہاز میں چوتھا نقطہ بنانا کافی مشکل ہے.

▲ تین نکاتی اصول

مثال کے طور پر، 4 فکسڈ اونچائی والے پوزیشنرز استعمال کرتے وقت، ایک جگہ پر صرف 3 پوائنٹس ہی ورک پیس سے رابطہ کر سکتے ہیں، اور باقی 4 پوائنٹس کے اب بھی بہت زیادہ امکان ہے کہ وہ ورک پیس سے رابطہ نہ کریں۔

لہذا، پوزیشنر کو ترتیب دیتے وقت، یہ عام طور پر تین پوائنٹس پر مبنی ہوتا ہے، اور ان تین پوائنٹس کے درمیان فاصلہ جتنا ممکن ہو بڑھانا چاہیے۔

اس کے علاوہ، پوزیشنر کو ترتیب دیتے وقت، لاگو پروسیسنگ بوجھ کی سمت کی پہلے سے تصدیق کرنا ضروری ہے۔ پروسیسنگ بوجھ کی سمت ٹول ہینڈل / ٹول ٹریول کی سمت بھی ہے۔ پوزیشنر فیڈ سمت کے آخر میں ترتیب دیا گیا ہے، جو براہ راست ورک پیس کی مجموعی درستگی کو متاثر کر سکتا ہے۔

عام طور پر، بولٹ قسم سایڈست پوزیشنر ورک پیس کی خالی سطح کی پوزیشننگ کے لیے استعمال کیا جاتا ہے، اور مقررہ قسم (سی این سی ٹرننگ پارٹسرابطہ سطح زمین ہے) پوزیشنر ورک پیس کی مشینی سطح کی پوزیشننگ کے لئے استعمال کیا جاتا ہے۔

2، ورک پیس سوراخ سے پوزیشننگ کا بنیادی اصول

پوزیشننگ کے لیے ورک پیس کے پچھلے عمل میں پروسیس شدہ سوراخ کا استعمال کرتے وقت، پوزیشننگ کے لیے ٹولرنس پن کا استعمال کرنا ضروری ہے۔ ورک پیس کے سوراخ کی درستگی کو پن پروفائل کی درستگی کے ساتھ ملا کر اور فٹ رواداری کے مطابق ملا کر، پوزیشننگ کی درستگی اصل ضروریات کو پورا کر سکتی ہے۔

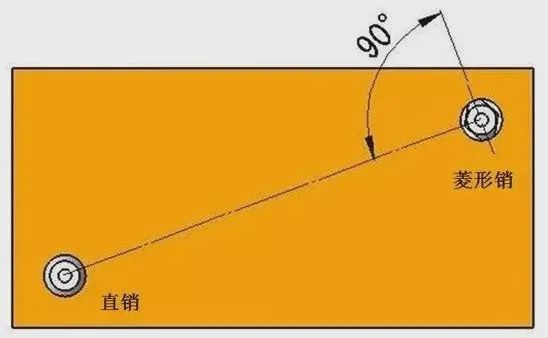

اس کے علاوہ، پوزیشننگ کے لیے پن کا استعمال کرتے وقت، عام طور پر ایک سیدھا پن استعمال کرتا ہے اور دوسرا ڈائمنڈ پن استعمال کرتا ہے، اس لیے ورک پیس کو جمع کرنا اور جدا کرنا زیادہ آسان ہوگا۔ ورک پیس کا پن کے ساتھ پھنس جانا شاذ و نادر ہی ہوتا ہے۔

▲ پن کے ساتھ پوزیشننگ

بلاشبہ، فٹ رواداری کو ایڈجسٹ کرکے دونوں پنوں کے لیے سیدھا پن استعمال کرنا بھی ممکن ہے۔ زیادہ درست پوزیشننگ کے لیے، عام طور پر سیدھا پن اور ڈائمنڈ پن استعمال کرنا زیادہ موثر ہوتا ہے۔

جب ایک سیدھا پن اور ڈائمنڈ پن استعمال کیا جاتا ہے تو ڈائمنڈ پن کی کنفیگریشن سمت (جہاں ڈائمنڈ پن ورک پیس سے رابطہ کرتا ہے) میں جوڑنے والی لائن عام طور پر سیدھے پن اور ڈائمنڈ پن کے درمیان کنیکٹنگ لائن پر 90 ° سیدھا ہوتی ہے۔ یہ ترتیب کونیی پوزیشننگ (ورک پیس کی گردش کی سمت) کے لیے ہے۔

کلیمپ کا متعلقہ علم

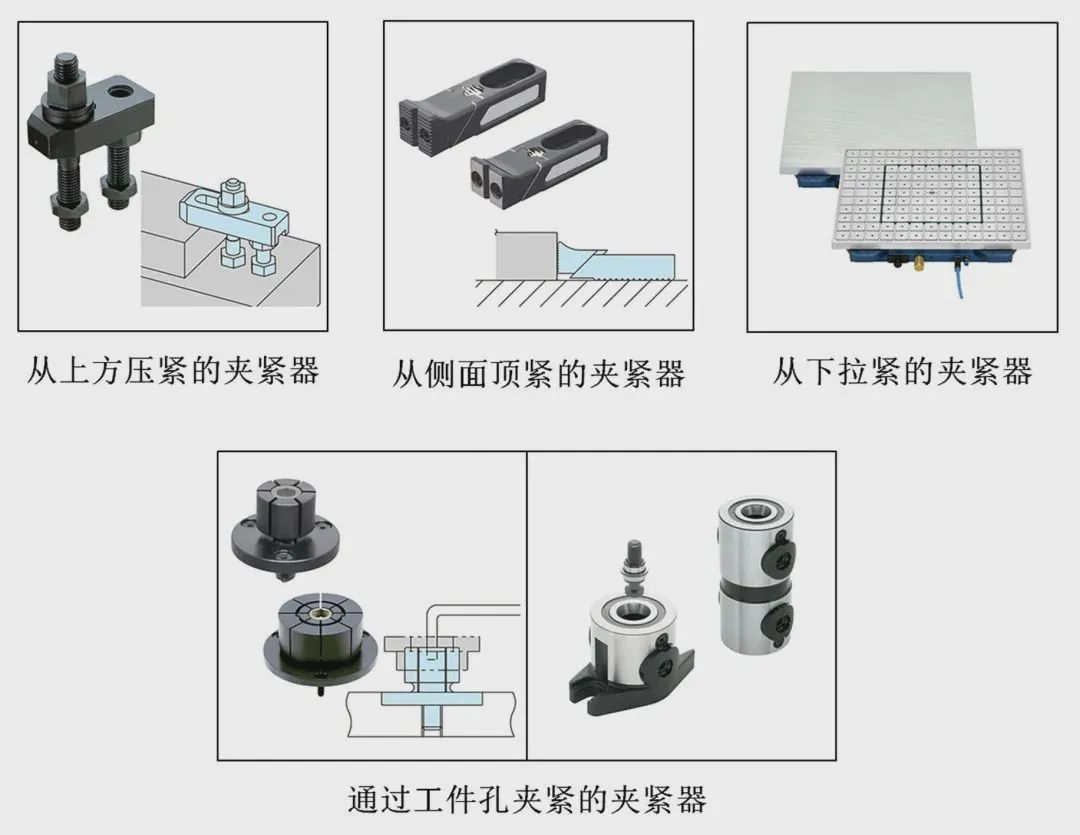

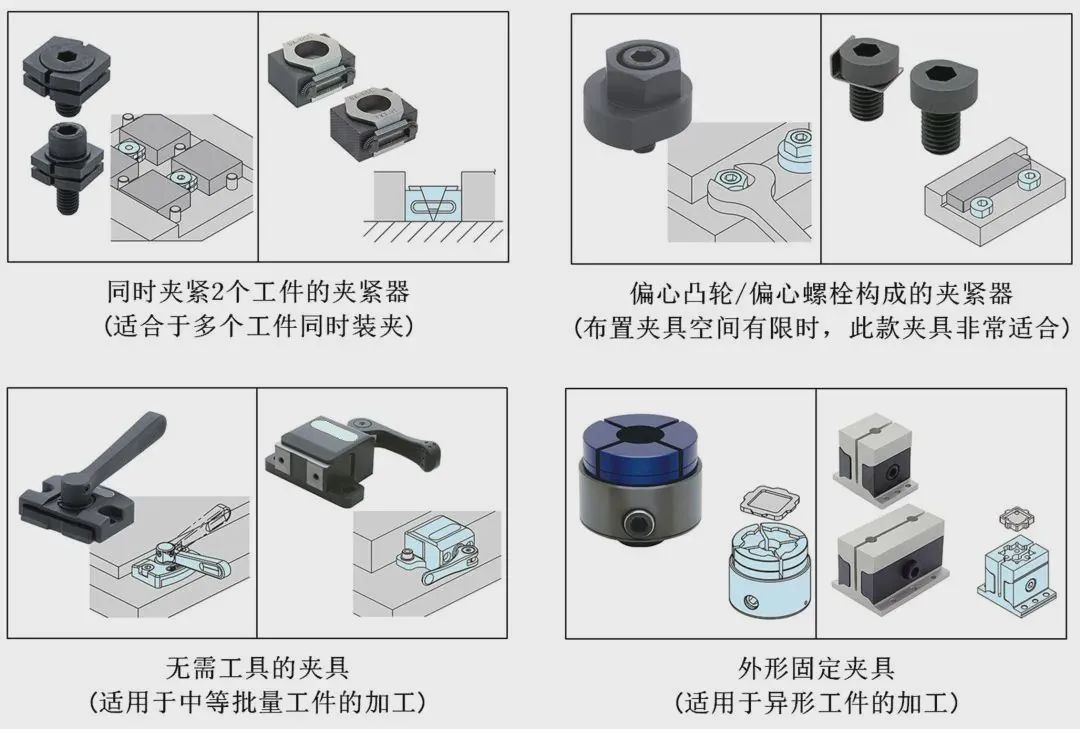

1، grippers کی درجہ بندی

کلیمپنگ سمت کے مطابق، یہ عام طور پر مندرجہ ذیل اقسام میں تقسیم کیا جاتا ہے:

اگلا، مختلف clamps کی خصوصیات کو دیکھتے ہیں.

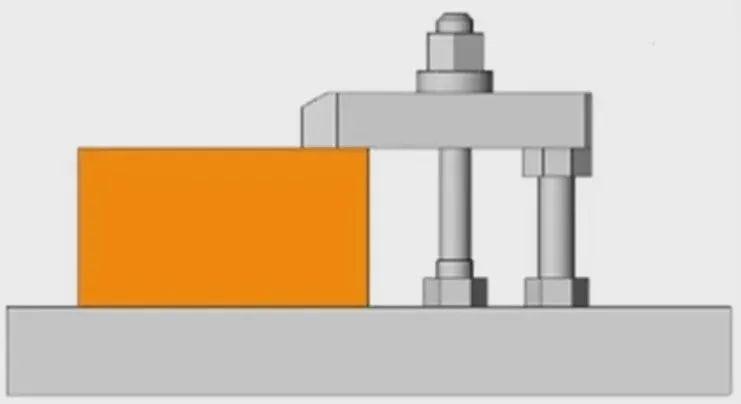

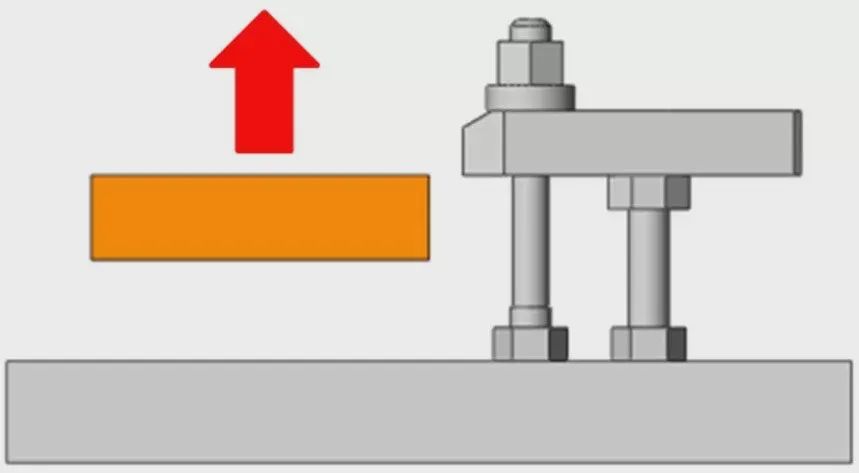

1. اوپر سے دبائے گئے کلیمپ

کلیمپنگ ڈیوائس جسے ورک پیس کے اوپر سے دبایا جاتا ہے اس میں کلیمپنگ کے دوران کم سے کم اخترتی ہوتی ہے، اور ورک پیس پروسیسنگ کے دوران سب سے زیادہ مستحکم ہوتی ہے۔ لہذا، عام طور پر، سب سے پہلے غور workpiece کے اوپر سے شکنجہ ہے. ورک پیس کے اوپر سے دبانے کے لیے سب سے عام فکسچر دستی مکینیکل فکسچر ہے۔ مثال کے طور پر، درج ذیل شکل کو "ڈھیلے پتوں کی قسم" کلیمپ کہا جاتا ہے۔ پلیٹ، سٹڈ بولٹ، جیک اور نٹ کو دبانے سے ملا کر کلیمپ کو "ڈھیلا پتی" کلیمپ کہا جاتا ہے۔

مزید یہ کہ مختلف شکلوں والی پریس پلیٹوں کو ورک پیس کی شکل کے مطابق منتخب کیا جاسکتا ہے۔ جیسےCNC مشینی حصے، ٹرننگ پارٹس اور ملنگ پارٹس۔

ڈھیلے پتی قسم کے کلیمپ کے ٹارک اور کلیمپنگ فورس کے درمیان تعلق کو بولٹ کی دھکیلنے والی قوت سے شمار کیا جاسکتا ہے۔

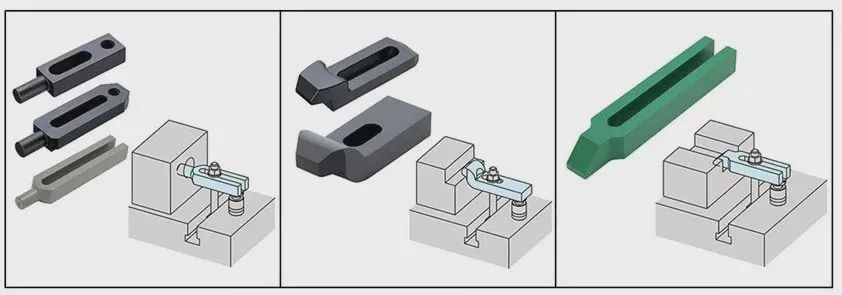

ڈھیلے لیف کلیمپ کے علاوہ، مندرجہ ذیل ملتے جلتے کلیمپ ورک پیس کے اوپر سے کلیمپنگ کے لیے دستیاب ہیں۔

2. طرف سے کلیمپنگ کلیمپ

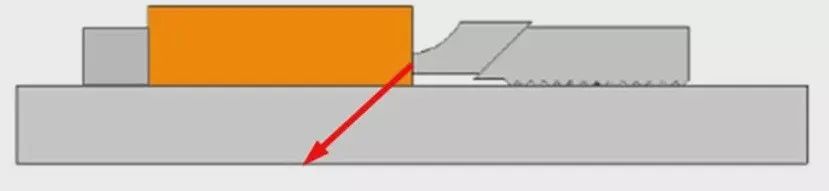

اصل میں، اوپر سے کام کے ٹکڑے کو کلیمپ کرنے کا طریقہ درستگی میں سب سے زیادہ مستحکم اور ورک پیس کے پروسیسنگ بوجھ میں کم سے کم ہے۔ تاہم، جب ورک پیس کے اوپر عمل کرنا ضروری ہو، یا ورک پیس کے اوپر سے کلیمپ کرنا مناسب نہیں ہے، جس کی وجہ سے ورک پیس کے اوپر سے کلیمپ کرنا ناممکن ہو جاتا ہے، تو آپ ورک پیس کے سائیڈ سے کلیمپ کرنے کا انتخاب کرسکتے ہیں۔ تاہم، نسبتاً بات کرتے ہوئے، جب ورک پیس کو سائیڈ سے باندھ دیا جاتا ہے، تو یہ تیرتی قوت پیدا کرے گا۔ فکسچر کو ڈیزائن کرتے وقت اس قوت کو کیسے ختم کیا جائے اس پر توجہ دینی چاہیے۔

جیسا کہ اوپر کی تصویر میں دکھایا گیا ہے، تھرسٹ پیدا کرتے وقت سائیڈ کلیمپ میں ایک ترچھا نیچے کی طرف قوت بھی ہوتی ہے، جو ورک پیس کو اوپر تیرنے سے مؤثر طریقے سے روک سکتی ہے۔

کلیمپ جو سائیڈ سے کلیمپ کرتے ہیں ان میں بھی درج ذیل ملتے جلتے کلیمپ ہوتے ہیں۔

3. پل ڈاون سے ورک پیس کو سخت کرنے کے لیے کلیمپنگ ڈیوائس

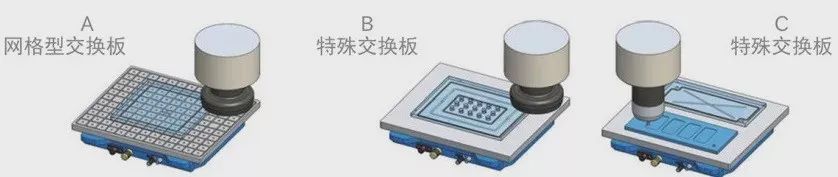

پتلی پلیٹ ورک پیس کی اوپری سطح کو مشینی کرتے وقت، اسے اوپر سے کلیمپ کرنا نہ صرف ناممکن ہے، بلکہ اسے سائیڈ سے دبانا بھی غیر معقول ہے۔ کلیمپنگ کا واحد معقول طریقہ یہ ہے کہ نیچے سے ورک پیس کو سخت کیا جائے۔ جب ورک پیس کو نیچے سے تناؤ دیا جاتا ہے، اگر یہ لوہے سے بنا ہو، تو عام طور پر مقناطیس قسم کا کلیمپ استعمال کیا جا سکتا ہے۔ الوہ دھاتی ورک پیس کے لیے، ویکیوم سکشن کپ عام طور پر تناؤ کے لیے استعمال کیے جا سکتے ہیں۔

مندرجہ بالا دو صورتوں میں، کلیمپنگ فورس ورک پیس اور مقناطیس یا ویکیوم چک کے درمیان رابطے کے علاقے کے متناسب ہے۔ اگر چھوٹے ورک پیس پر کارروائی کرتے وقت پروسیسنگ کا بوجھ بہت زیادہ ہے تو، پروسیسنگ اثر مثالی نہیں ہوگا۔

اس کے علاوہ، میگنےٹ یا ویکیوم سکرز کا استعمال کرتے وقت، میگنےٹ اور ویکیوم سکرز کے ساتھ رابطے کی سطحوں کو ایک خاص حد تک ہموار کرنے کی ضرورت ہوتی ہے اس سے پہلے کہ وہ محفوظ طریقے سے اور عام طور پر استعمال ہو سکیں۔

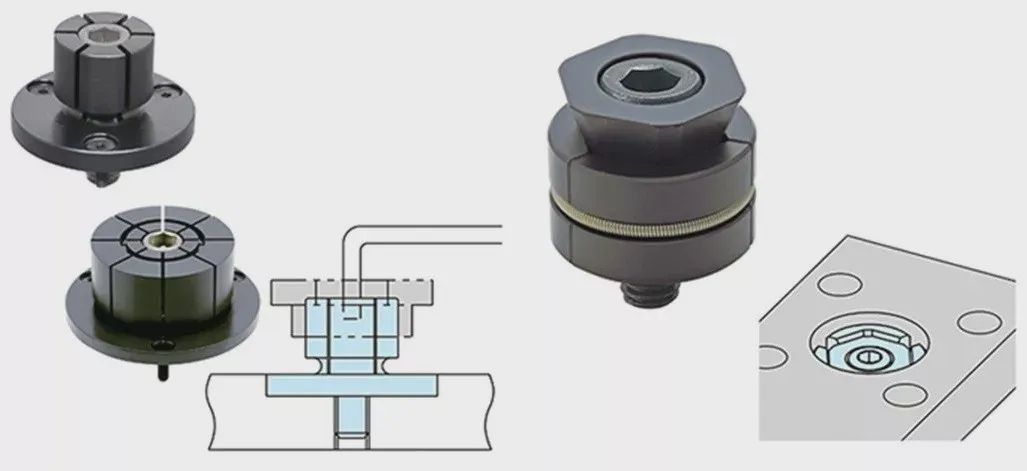

4. سوراخ کے ساتھ کلیمپنگ ڈیوائس

ایک ہی وقت میں ایک سے زیادہ چہروں کو پروسیس کرنے یا مولڈ پروسیسنگ کے لیے 5 محور والی مشین کا استعمال کرتے وقت، پروسیسنگ پر فکسچر اور ٹولز کے اثرات کو روکنے کے لیے، عام طور پر ہول کلیمپنگ کا طریقہ استعمال کرنا مناسب ہے۔ اوپر اور ورک پیس کے سائیڈ سے کلیمپنگ کے طریقے کے مقابلے میں، ہول کلیمپنگ کے طریقے کا ورک پیس پر کم بوجھ ہوتا ہے اور یہ ورک پیس کو مؤثر طریقے سے خراب کر سکتا ہے۔

▲ سوراخ کے ساتھ براہ راست پروسیسنگ

▲ کلیمپنگ کے لیے ریوٹ سیٹ کریں۔

2، پری کلیمپنگ

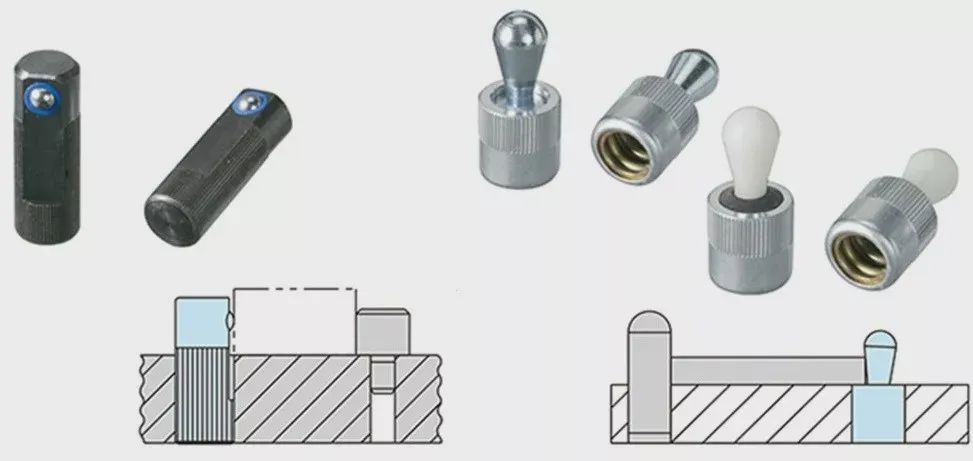

مذکورہ بالا بنیادی طور پر ورک پیس کے کلیمپنگ فکسچر کے بارے میں ہیں۔ آپریبلٹی کو کیسے بہتر بنایا جائے اور پری کلیمپنگ کا استعمال بھی اہم ہے۔ جب ورک پیس کو عمودی طور پر بیس پر سیٹ کیا جاتا ہے، تو ورک پیس کشش ثقل کی وجہ سے گر جائے گی۔ اس وقت، ہاتھ سے ورک پیس کو پکڑتے ہوئے گرپر کو چلایا جانا چاہیے۔

▲ پری کلیمپنگ

اگر ورک پیس بھاری ہیں یا ان میں سے اکثر کو ایک ہی وقت میں بند کر دیا گیا ہے، تو آپریٹیبلٹی بہت کم ہو جائے گی اور کلیمپنگ کا وقت بہت طویل ہو جائے گا۔ اس وقت، اس بہار قسم کے پری کلیمپنگ پروڈکٹ کا استعمال ورک پیس کو گرپر کو اسٹیشنری حالت میں چلانے کے قابل بناتا ہے، آپریبلٹی کو بہت بہتر بناتا ہے اور ورک پیس کے کلیمپنگ کے وقت کو کم کرتا ہے۔

3، گرپر کو منتخب کرتے وقت احتیاطی تدابیر

جب ایک ہی ٹولنگ میں متعدد قسم کے کلیمپ استعمال کیے جاتے ہیں، تو کلیمپنگ اور لوزنگ کے ٹولز کو متحد ہونا چاہیے۔ مثال کے طور پر، جیسا کہ بائیں شکل میں دکھایا گیا ہے، کلیمپنگ آپریشن کے لیے مختلف ٹول رنچوں کا استعمال کرتے وقت، آپریٹر کا مجموعی بوجھ زیادہ ہو جائے گا، اور ورک پیس کا کلمپنگ کا وقت بھی طویل ہو جائے گا۔ مثال کے طور پر، نیچے دائیں طرف کی تصویر میں، فیلڈ آپریٹرز کی سہولت کے لیے ٹول رنچ اور بولٹ کے سائز متحد ہیں۔

▲ ورک پیس کلیمپنگ آپریبلٹی

اس کے علاوہ، گرپر کو ترتیب دیتے وقت، یہ ضروری ہے کہ زیادہ سے زیادہ ورک پیس کلیمپنگ کی آپریبلٹی پر غور کیا جائے۔ اگر کلیمپنگ کے دوران ورک پیس کو جھکانے کی ضرورت ہو تو، آپریبلٹی بہت تکلیف دہ ہے۔ فکسچر کو ڈیزائن کرتے وقت اس صورتحال سے گریز کرنے کی ضرورت ہے۔

پوسٹ ٹائم: اکتوبر 24-2022